公用燃氣鋼質(zhì)管道在定期檢驗過程中的腐蝕檢測

蔡宇

摘要:隨著城市化和農(nóng)村現(xiàn)代化的發(fā)展,天然氣已普遍入戶,隨之帶來的燃氣管道安全問題也日益突出。為保證燃氣管道的安全運行,管道的定期檢驗成為遏制事故的安全閥。因此,本文從管道腐蝕機理入手,分析定期檢驗過程中管道內(nèi)腐蝕和外腐蝕,通過非開挖和開挖兩種檢測手段,舉例說明檢測中的腐蝕狀況,并計算管道的壁厚及應(yīng)力情況,以此來提高對燃氣管道防腐的重視。

關(guān)鍵詞:燃氣管道 鋼管 定期檢驗 管道腐蝕

1.城鎮(zhèn)燃氣管道現(xiàn)狀

隨著國民經(jīng)濟的快速發(fā)展和消費者的環(huán)保意識增強,人們對清潔能源(如天然氣)的需求會不斷上漲。天然氣已然成為城市生產(chǎn)生活離不開的能源。目前,城鎮(zhèn)用氣的主要輸送方式為管道輸送,城鎮(zhèn)燃氣管網(wǎng)設(shè)施的建設(shè)成為了城鎮(zhèn)生存和發(fā)展的必要保障和重要基礎(chǔ)設(shè)施。

近些年來,聚乙烯類管道已經(jīng)大量用于城鎮(zhèn)燃氣管道鋪設(shè)(本文中燃氣管道指特種設(shè)備目錄中公用管道中燃氣管道-管道代碼8210),但受環(huán)境和工藝限制,鋼制管道仍大量應(yīng)用于城鎮(zhèn)燃氣管道中。由此可見,提高管道防腐能力,增強管道檢驗技術(shù),預(yù)防管道腐蝕是非常重要的。

管道腐蝕會使壁厚急劇減少,不僅制約天然氣集輸能力的提高,還導(dǎo)致維修改造費用增大,且由電化學(xué)腐蝕引起的局部腐蝕會使管道出現(xiàn)密集性腐坑,造成應(yīng)力集中開裂或是直接腐蝕穿孔。天然氣具有易燃易爆特性,一旦管道泄漏就可能引起火災(zāi)及爆炸事故,可能產(chǎn)生巨大的財產(chǎn)損失和人員傷亡。例如,6·13十堰燃氣爆炸事故,25人死亡,138人受傷;10·21沈陽燃氣爆炸事故,4人死亡,47人受傷。因此,在定期檢驗過程中分析、發(fā)現(xiàn)和預(yù)防燃氣管道腐蝕這一重要損傷模式是非常必要的。

2.常見燃氣管道的腐蝕類型及機理

城鎮(zhèn)燃氣管道常見的有內(nèi)腐蝕和外腐蝕,內(nèi)腐蝕是由管內(nèi)介質(zhì)等引起的管道內(nèi)部腐蝕,外腐蝕則是由管道鋪設(shè)環(huán)境所引起的管道外壁腐蝕[1-2]。

城鎮(zhèn)燃氣管道一般采用埋地和架空兩種方式。埋地,是城市燃氣管道使用最多也最方便的鋪設(shè)方式。不同地區(qū)的土壤電阻率、酸度的差異造成燃氣管道在不同地區(qū)的抗腐蝕性有所差別,所以在日常的檢測中,要重點關(guān)注那些腐蝕性強的地方。

2.1內(nèi)腐蝕

內(nèi)腐蝕為電化學(xué)腐蝕,機理是管道內(nèi)的凝結(jié)水在管道內(nèi)壁形成親水膜,可與鋼質(zhì)管道構(gòu)成原電池,從而造成原電池腐蝕[3]。不僅是水,輸送的燃氣中含有硫化氫、二氧化碳等均能和金屬起作用,引起化學(xué)腐蝕。隨著脫硫、脫碳技術(shù)的發(fā)展,目前使用的凈化天然氣嚴格控制了硫化氫、二氧化碳、水等含量,并且成熟的燃氣用管材、管件制造工藝及設(shè)計、安裝工藝使得內(nèi)腐蝕的強度大大減小。因此,目前燃氣管道的定期檢驗主要考察管道的外腐蝕。

2.2外腐蝕

燃氣管道的外腐蝕分為兩種:化學(xué)腐蝕和電化學(xué)腐蝕[4]。化學(xué)腐蝕通常是全面性的腐蝕,對一定長度的管道的管壁均造成腐蝕,所以其管厚呈一定程度的均勻減薄。電化學(xué)腐蝕主要通過原電池機理,會集中腐蝕管道的某一特定的點或縫,從而在管道上形成腐蝕坑或者裂縫,嚴重的可能會造成管道穿孔、大面積的應(yīng)力集中開裂等情況。除此之外,雜散電流和土壤微生物也會對燃氣管道外壁形成不同程度的腐蝕。

2.3腐蝕原因

對埋地段管道而言,大氣對管道的腐蝕性很小,主要是土壤腐蝕。在沿河鋪設(shè)管道,則要考慮土壤中的高含水對管道的腐蝕;在農(nóng)業(yè)區(qū),則需要考慮在化肥使用下的土壤的酸度對管道的腐蝕,同時農(nóng)業(yè)區(qū)土壤微生物也是造成管道腐蝕的重要因素;在電車、電氣化鐵路或者具有接地回路的輸配電系統(tǒng)周圍存在的雜散電流會流經(jīng)管道,從而造成腐蝕;在南方常年溫度較高地區(qū),也要注意溫度對腐蝕速率的影響。

3.腐蝕檢測方法及防腐措施

3.1檢測過程

通過酸度計、土壤電阻率、管道外防腐檢測儀、涂層測厚儀等設(shè)備,對影響管道腐蝕的因素和保護管道腐蝕的方法、設(shè)施進行檢測,并通關(guān)科學(xué)的計算得出結(jié)論及預(yù)防或整改修復(fù)措施。本文主要介紹非開挖檢測和開挖檢測,以及相應(yīng)的評價。

3.1.1非開挖檢測

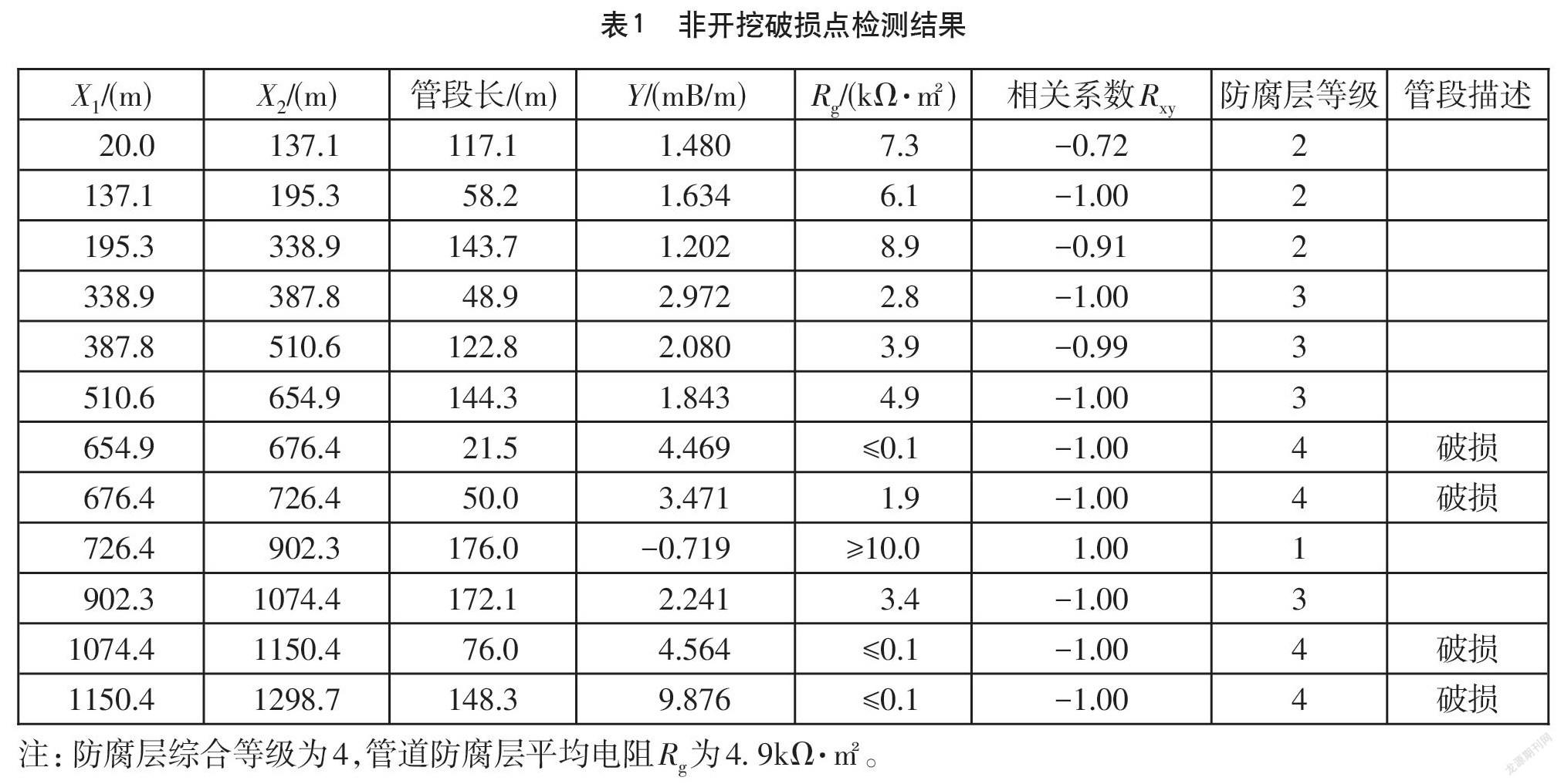

使用電位梯度法檢測儀器對全管線段外防腐進行檢測評估,同時找到防腐層存在破損的位置[5]。表1為某地鋼質(zhì)燃氣管道非開挖檢測結(jié)果。

由表1可知,此段管線的防腐綜合等級為4級,其外防腐層失效較為嚴重且存在多處破損。

3.1.2開挖檢測

在檢測為外防腐層破損的位置開挖探坑,發(fā)現(xiàn)管道外防腐層出現(xiàn)嚴重麻面及鼓泡,且有明細破損痕跡,破開防腐后實測壁厚為2.50~2.36mm,并有大量腐蝕坑 。

圖1為防腐層老化失效,管道壁出現(xiàn)局部腐蝕的腐蝕坑,長度為40mm,最大腐蝕坑深度為1.8mm,腐蝕位置測量最小壁厚為2.38mm。圖2為防腐層破損處,管道壁出現(xiàn)局部腐蝕的腐蝕坑,長度為60mm,最大腐蝕坑深度為1.8mm,腐蝕位置測量最小壁厚為2.36mm。圖3為局部腐蝕造成的腐蝕穿孔。

由此可知,其埋地環(huán)境較為潮濕,土壤含水較多,且其防腐層出現(xiàn)明顯破損,使得外界環(huán)境直接作用于鋼質(zhì)管道上,從而造成管道腐蝕,形成腐蝕坑乃至腐蝕穿孔。這些腐蝕現(xiàn)象均是由外腐蝕所引起的。

3.1.3最小壁厚計算

為進一步確定管道損傷情況和判斷管道的檢驗周期,需要對管道的最小壁厚進行計算。公式如下:

其中, 為計算壁厚; 為焊縫系數(shù); 為鋼管最低屈服強度;P為工作壓力;D為管道外徑;F為強度設(shè)計系數(shù);t為溫度折減系數(shù)。

由上述公式,計算壁厚為0.66mm。

3.1.4應(yīng)力計算

應(yīng)力按如下公式計算[6]:

其中, 為為內(nèi)壓引起的環(huán)向應(yīng)力;P為管道壓力;d為管道內(nèi)徑; 為管道公稱壁厚。

其中, 為由內(nèi)壓和溫度引起的軸向應(yīng)力; 為鋼材線膨脹系數(shù);E為彈性模量;t1為管道安裝閉合時的環(huán)境溫度;t2為管道工作溫度;? 為泊松比。

當 為負時,按最大剪應(yīng)力強度理? 論計算當量應(yīng)力,應(yīng)滿足如下要求:

最終計算可得:校核強度為220.50MPa;軸向應(yīng)力為3.53MPa;環(huán)向應(yīng)力為11.76MPa;當量應(yīng)力為15.29MPa。

3.1.5剩余強度計算

其中,PF為剩余強度;D為管道直徑;t為管道壁厚;d為缺陷深度; 為流變應(yīng)力;M為Folias膨脹系數(shù);L為缺陷長度。

膨脹系數(shù)按如下公式計算:

管道的最大允許工作壓力為:

其中,K為設(shè)計系數(shù)。

管道運行壓力不得超過最大允許工作壓力8.02MPa

3.1.6剩余壽命計算

為確認管道腐蝕狀況,通過下列公式計算管道剩余壽命[7]:

其中,RL為剩余壽命,單位為年;C為校正系數(shù),取0.85;t為名義壁厚,單位為mm;GR為腐蝕速率,單位為mm/年;MAOP 為管段許用壓力,單位為MPa。

其中, 為屈服強度,單位為MPa; 為許用應(yīng)力,單位為MPa;D為管道外徑,單位為mm。

其中,d為缺陷深度; 為流變應(yīng)力;M為Folias膨脹系數(shù);L為缺陷長度。

最終計算其剩余壽命為5.23年。

3.2防腐措施

3.2.1內(nèi)防腐措施

對于內(nèi)腐蝕而言,目前采用凈化天然氣可大大減小內(nèi)腐蝕,其重點在于源頭控制,減少燃氣的含水量和二氧化碳含量等,很少外加防腐措施。

3.2.2外防腐措施

(1)外加防腐層,常用瀝青和3PE作為防腐外層,以此形成保護層,阻止鋼質(zhì)管道直接與土壤、空氣接觸[8-9]。

(2)采用電保護法,如陰極保護或犧牲陽極保護。城鎮(zhèn)燃氣管道一般多采用犧牲陽極保護法。

(3)使用新材料,采用新型不易被腐蝕的材料作為管材或是防腐涂層,以此來增加管道的防腐能力。

4結(jié)語

燃氣管道的內(nèi)、外腐蝕是造成燃氣泄漏和安全事故的主要因素,且外腐蝕的影響更大也更明顯。外腐蝕是一個緩慢的過程,其主要發(fā)生在防腐層破裂的地方。防腐層破裂后,鋼質(zhì)管道上發(fā)生的化學(xué)和電化學(xué)反應(yīng)使管道進一步損壞,在鋼質(zhì)表面形成腐蝕坑甚至穿孔,從而導(dǎo)致燃氣泄漏,造成安全事故。

在檢驗過程中,對管道進行的專項檢查能有效地發(fā)現(xiàn)管道腐蝕情況,評定管道的防腐等級,制定管道的檢驗周期。但面對國內(nèi)土壤環(huán)境、大氣環(huán)境、防腐措施的巨大差異,燃氣安全問題仍需更加重視。

參考文獻

[1]唐國平,陳玉寶,陳培寧,等.城鎮(zhèn)燃氣管道腐蝕檢測與防護研究[J].管道技術(shù)與設(shè)備,2021(3):27-30.

[2]劉浠堯.燃氣管道腐蝕缺陷應(yīng)力分析[J].管道技術(shù)與設(shè)備,2021(4):50-52.

[3]龍會成. 城市燃氣鋼質(zhì)管道安全風(fēng)險與壽命預(yù)測方法研究及實證應(yīng)用[D].成都:西南石油大學(xué),2018.

[4]陳國華,曾靜,蔣漳河,等.城市鋼質(zhì)燃氣管道外腐蝕程度評價方法及應(yīng)用[J].腐蝕與防護,2008(6):337-340,350.

[5]王建業(yè),王會杰,鄭光耀.埋地鋼質(zhì)燃氣管道防腐層破損腐蝕漏氣檢測及其整改措施探討[J].全面腐蝕控制,2019,33(4):102-106.

[6]周陽,黃小美,彭世尼,等.埋地鋼質(zhì)燃氣管道腐蝕影響因素的相關(guān)性分析[J].煤氣與熱力,2014,34(10):6-10.

[7]金昌浩.埋地鋼質(zhì)燃氣管道腐蝕定期檢測與維修實踐[J].煤氣與熱力,2011,31(7):1-4.

[8]黃仁惠.基于優(yōu)化GM-LSSVM組合模型的埋地管道腐蝕失效預(yù)測研究[D].西安:西安建筑科技大學(xué),2021.

[9]顧晨晨.某長輸管道輸油站場安全風(fēng)險管控研究[D].徐州:中國礦業(yè)大學(xué),2021.