水介質下金屬基催化劑催化糠醛加氫的研究進展

夏海虹, 周銘昊,3, 陳昌洲, 劉 朋, 李 靜, 蔣劍春*

(1.中國林業科學研究院 林產化學工業研究所;江蘇省生物質能源與材料重點實驗室;國家林業和草原局林產化學工程重點實驗室;林木生物質低碳高效利用國家工程研究中心,江蘇 南京 210042; 2.南京林業大學 江蘇省林業資源高效加工利用協同創新中心,江蘇 南京 210037; 3.揚州大學 化學化工學院,江蘇 揚州 225002)

隨著能源消耗的增加和化石資源儲量的減少以及全球生態環境的惡化,迫切需要開發一種新的非化石碳能源[1-5]。生物質作為化石資源的替代品,是未來生產燃料和高價值化工產品的一種潛在的可再生資源,開發利用生物質資源是克服有機化工產品對化石燃料依賴的一種有前景的途徑[6-8]。因此,近年來,木質纖維等生物質作為可再生能源的研究越來越受到關注[9-10]。木質纖維由纖維素(40%~50%)、半纖維素(25%~35%)和木質素(15%~20%)組成,是生物煉制最有前景的原料[11]。研究人員常通過熱解、液化和氣化等方法將木質纖維轉化為單糖(葡萄糖和木糖)、多元醇(甘油和山梨醇)、呋喃(糠醛和5-羥甲基糠醛)和酸(2,5-呋喃二甲酸和乳酸)[12-18]。其中,糠醛(FFR)作為連接生物質資源、生物燃料及化工工業的橋梁越來越受到關注。在水介質下,FFR催化加氫制得的環戊酮(CPO)和環戊醇(CPL)可作為生產己二酸、六亞甲基二胺、環己酮和己內酰胺的主要中間體,或作為橡膠、樹脂、硝基纖維和金屬皂的優良溶劑[19],因此,本文主要對水介質下貴金屬(Cu、Ni和Co)和非貴金屬(Pd、Ru、Pt和Au)催化體系催化FFR制備CPO和CPL的反應進行綜述和分析,以期為FFR的高值化利用提供參考。

1 糠醛利用概述

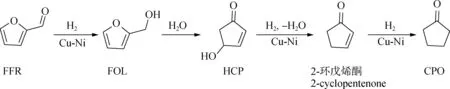

關于糖醛(FFR)催化加氫制備高附加值化學品和生物燃料方面,已有一些綜述報道[20-21]。FFR到相應產物之間的還原轉化過程如圖1所示[22]。

圖1 糖醛還原轉化為不同的化學品[22]

由圖1可見,反應至少包含一步加氫(向不飽和雙鍵加氫)或氫解(與氫反應后單鍵斷裂),所生成的化學品主要為液態烷烴、燃料添加劑、溶劑、增塑劑和樹脂前驅體[23-24]。此外,有些特殊的反應還會發生分子重排(如FFR生成CPO和CPL過程),這需要在水介質中進行[25]。催化劑是影響糠醛在水介質中加氫反應效率和產物分布的主要因素,用于FFR加氫制備CPO或CPL的金屬基催化劑主要分為兩種:非貴金屬基催化劑(Cu、Ni、Co等[26-31])和貴金屬基催化劑(Pd、Ru、Pt等[32-34])。

近幾十年來,非貴金屬催化劑因其在均相催化和多相催化方面均具有與貴金屬催化劑相似的性能(低成本、環保等)而備受關注[35-38]。此外,利用Cu、Ni、Co等多種非貴金屬催化劑,可實現在水介質中催化糠醛加氫制備環戊酮和環戊醇。

與非貴金屬催化劑相比,貴金屬催化劑通常在相對溫和的條件下表現出更高的反應活性和效率,特別是對于糠醛(FFR)、 5-羥甲基糠醛(HMF)等的深度加氫[39-40]。因此,貴金屬被認為是加氫反應的潛在催化劑,已被廣泛研究,具有廣闊的前景。

2 非貴金屬催化體系

2.1 Cu基催化劑

Cu是一種低成本、高活性的金屬,可用于多種化學反應[41]。有大量文獻報道了對銅基催化劑的催化加氫過程的研究(表1)。

從表1可以發現Cu/Ni@C作為催化劑時具有最好的催化性能。Cu/Ni@C在氮氣中熱解后,可以由Ni@Cu-苯-1,3,5-三羧酸鹽轉化而來,并且在99%的FFR轉化率下獲得97%的CPO產率,4次運行后其活性和選擇性也基本不損失[46]。在制備催化劑Cu/Ni@C時,多孔碳基體作為載體,有效地防止了金屬顆粒的團聚和生長,其平均金屬粒徑為15 nm。在Cu基催化劑中加入少量的鎳可以改善FFR在水介質中向CPO的轉化效果,許多非金屬也可以達到類似的效果,比如Co、Mo、Zn等。Zhou等[47]通過對Cu基催化劑添加不同的金屬成分進一步揭示了催化促進作用,其通過對加氫過程中不同影響因素的篩選,Cu-Zn/CNT(Cu、Zn質量分數分別為17%和3%)獲得了最高的催化活性,在4 MPa氫氣下,140 ℃水溶液中,反應10 h后FFR轉化率為95.1%,獲得了85.3%的CPO,這比單金屬Cu/CNT(在140 ℃、 4 MPa、 12 h后FFR轉化率為88.3%,CPO產率為65.5%)高很多。Cu-Zn/CNT催化劑可以回收3次且不降低活性,但對CPO的選擇性略有損失,這表明此催化劑具有良好的穩定性,分析得出Zn的引入有利于C—O鍵的斷裂和關鍵中間體2-環戊酮的形成。Wang等[48]發現酸性載體ZnO對Cu基催化劑的活性和CPO的選擇性都有顯著影響,Cu/ZnO在4 MPa氫氣、 140 ℃溫度下反應6 h后,在H2O 溶液中獲得了82%的CPO,隨著反應時間的延長,CPO進一步加氫,在催化過程中觀察到CPL的生成。含銅水滑石衍生催化劑表現出優異的催化活性。Zhou等[49]發現CuMgAl氧化物在水介質中、 140 ℃、 4 MPa氫氣的條件下,反應10 h后,獲得了98.5%的轉化率以及93.4%的CPL產率。通過對Cu負載量的篩選,發現Cu含量的增加(Cu/Mg/Al三者物質的量比從1 ∶14 ∶5調整為2.5 ∶12.5 ∶5)會導致CPL產率的增加,而過量的Cu含量則會導致尖晶石結構的破壞。Wang等[50]通過研究得出,水滑石衍生的CuZnAl氧化物對CPL具有較高的活性和選擇性,但穩定性較低。這兩種催化劑失活的主要原因是碳沉積和活性元素團聚。

使用Cu基催化劑,在特定的反應條件(H2壓力2~5 MPa、反應溫度130~170 ℃)下,對FFR制備CPO和CPL的催化性能進行了研究,通過對比表1中的溶劑,可以得出水對于CPO和CPL的生成是必不可少的。Yang等[42]制備了Cu-Ni雙金屬催化劑,并研究了Cu-Ni/SBA-15催化條件下FFR加氫轉化為CPO的機理。在水介質中,Cu-Ni催化FFR轉化為CPO的過程如圖2所示。從圖2中可以看出,FFR首先發生氫化反應生成糠醇(FOL),然后FOL發生重排生成4-羥基-2-環戊烯酮(HCP),隨后HCP通過脫水過程轉化為2-環戊烯酮,最后2-環戊烯酮又進一步氫化生成CPO。由此可見,糠醇、HCP和2-環戊烯酮是反應的3個關鍵中間體。研究發現:在160 ℃、 4 MPa的H2條件下反應4 h后,FFR轉化率高于99%,CPO的選擇性達到61%。糠醛催化加氫反應中,呋喃環的重排往往是從呋喃開始,而不是從糠醛開始,動力學研究表明呋喃環的開閉與水分子對呋喃5位(C5)的攻擊密切相關[42]。因此,CPO的高選擇性是由于2-環戊烯酮的存在。

圖2 水介質中Cu-Ni催化FFR轉化為CPO的過程[42]

為了實現FFR的催化加氫,Zhu等[43]開發了一系列Cu-Ni與Al物質的量比值為3(Cu與Ni物質的量比的范圍為0.017~0.5,其中Cu占比0.012 5~0.25)的Cu-Ni/Al水滑石衍生氧化物,并考察了催化劑、反應溫度、反應時間等因素對CPO產率的影響。在Cu、Ni與Al物質的量比為1 ∶14 ∶5的條件下,413 K反應8 h,CPO的產率最高可達95.8%。Cu-Ni/Al水滑石基催化劑經多次重復使用后穩定性良好,而且目標產物產率保持在85.9%左右。Guo等[44]制備了Cu-Zn/Al水滑石基固體堿催化劑并用于催化FFR在水介質中制備CPO的催化加氫過程,研究結果發現:Cu-Zn-Al-500- 0.5催化劑(n(Cu) ∶n(Zn)=1 ∶2、 500 ℃焙燒)在最佳條件(150 ℃、 4 MPa H2、 6 h)下表現出優異的催化性能,CPO得率為62%,催化劑中金屬Cu0的組分對CPO得率有很大的影響,因為該金屬位點是FFR加氫生成CPO的主要原因。Cu-Zn-Al-500- 0.5催化劑重復使用5次后,XPS檢測發現CuO物質的含量較多。Cu0含量的降低是影響鈍化催化劑活性的主要因素。CuO可能是部分Cu暴露于空氣中進而發生氧化過程而形成的,因此其活性也可以通過氫氣還原得到恢復。

Fu等[45]研究了水溶液中Cu-Co催化劑對FFR轉化為CPO和CPL的催化作用,結果發現不同的催化劑載體、Cu負載量、煅燒溫度、重復使用次數、氫氣壓力和催化劑制備方法對產物分布均有一定的影響。在催化過程中,Cu與Co發生了強烈的相互作用,Cu0、Cu2O、Co0是催化劑表面的主要活性相,其中Cu0、Co0、Cu2O是加氫活性組分,Cu2O通過氧上的孤對電子極化C—O鍵還起到親電或Lewis酸的作用。根據XRD和XPS結果,CP催化劑(共沉淀法制備的催化劑)表面的主要相為Cu0和Cu2O。CP催化劑的加氫活性相對較弱,主要產物為CPO。相反,OG催化劑(草酸溶膠-凝膠法制備的催化劑)的加氫活性則高很多。OG催化劑表面的主要活性相為Co0和Cu2O,主要產物為全加氫產物CPL。在較低的氫氣壓力(2 MPa)和較低的Cu負荷(OG催化劑為2%,CP催化劑為5%)條件下,CPO和CPL的產率分別為67%和68%。

綜上所述,Cu基催化劑可以通過適當地選擇載體或加入其他金屬來實現糠醛在水介質中的選擇性加氫。Cu0是糠醛加氫中的活性加氫成分,并且其他金屬(Zn、Co或Ni等)的引入可使FFR轉化為CPO和CPL的效果更好。

2.2 Ni基催化劑

鎳是一種低成本、高活性的非貴金屬,已被廣泛用于催化劑的制備。正如2.1節中所提及的Ni可以被引入到Cu基催化劑中,形成雙金屬催化體系。與單金屬催化劑相比,這些雙金屬催化劑大多表現出更好的催化活性。Ni基催化劑應用于水介質下FFR催化加氫制備CPO和CPL的部分研究見表2。

表2 Ni基催化劑將FFR轉化為CPO/CPL

如表2所示,在不同的反應條件(4~8 MPa、 150~180 ℃)下,研究了Ni基催化劑將FFR制備為CPO和CPL的催化性能,所有實驗都在水溶液中進行。例如,Liu等[51]開發了一系列以分級Y沸石為載體的鎳基催化劑,并且在FFR水相加氫過程中評估了這些催化劑的催化活性,結果表明:分級Y型沸石催化劑對FFR加氫制CPO具有較高的催化活性,FFR轉化率最高可達96.4%,同時CPO得率可達83.4%。在催化加氫體系中,水的應用是形成CPO的關鍵因素,而且弱酸性或中性水溶液有利于CPO的形成。

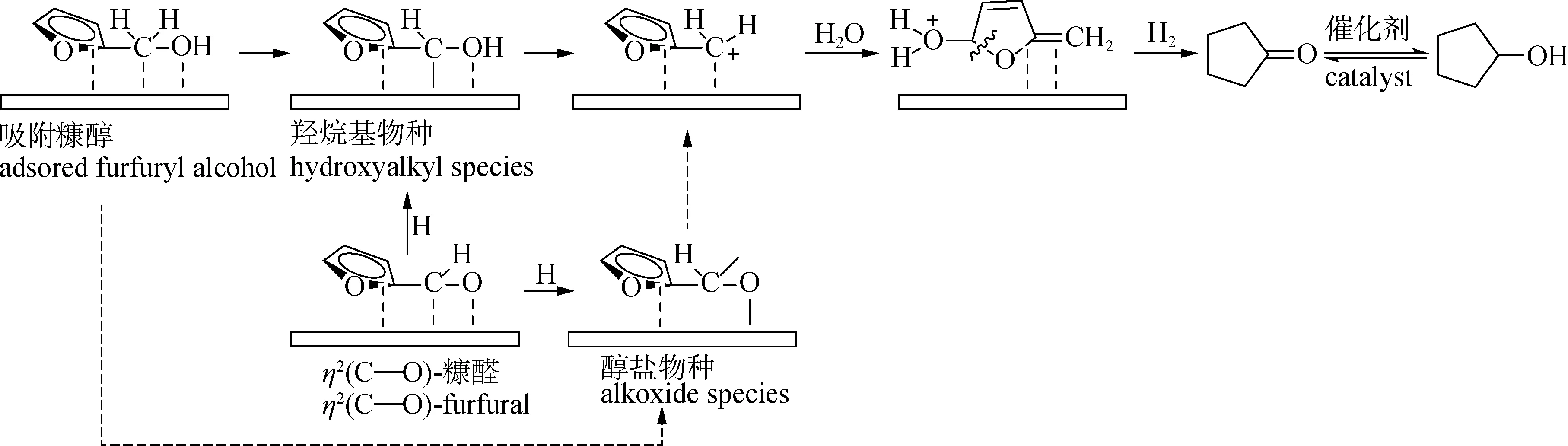

Hronec等[52]在氫氣壓力為3~8 MPa,反應溫度為160~175 ℃條件下,研究了溶劑和Ni、Pt、Pd、Pt-Ru 及Ru催化劑對FFR加氫反應產物分布的影響。以水為溶劑時,主要的反應途徑是FFR重排生成CPO;相比之下,在醇(甲醇、異丙醇)中則不會發生導致呋喃環重排的反應。溶劑、負載型金屬催化劑的酸堿性質以及糠醛濃度都會影響反應的產物分布。并提出了呋喃環重排生成CPO的反應機理(圖3)。

圖3 呋喃環重排生成環戊酮的反應機理[52]

首先是糠醛吸附在金屬表面,在高壓氫氣下,金屬表面參與了氫的活化,氫分子根據金屬表面的不同會發生均裂(H2→2H)或者異裂(H2→H++H-),糠醛和氫原子對金屬表面的覆蓋程度取決于金屬本身以及液相中糠醛和氫的濃度。在吸附時,糠醛分子基本是平躺在金屬表面上,呋喃環和羰基中的π電子與金屬表面間的相互作用比氧原子中的孤對電子更強,這種相互作用削弱了C—O鍵,形成η2(C—O)-糠醛。在較高的氫氣壓力下,η2(C—O)-糠醛不發生脫羰形成η1(C)-酰基,而是傾向于在C或O原子上氫化形成醇氧化合物或羥基烷基中間體。糠醇是糠醛氫化反應的主要產物,也會吸附在金屬表面形成吸附型糠醇,隨后可能經歷2種脫氫路徑:一種是C—H裂解生成羥基烷基中間體,另一種是O—H斷裂生成醇氧化合物中間體。然后,醇氧化合物或羥基烷基中間體發生C—O鍵連續斷裂生成碳正離子。由于呋喃環重排到環戊酮僅在親核試劑水中進行,這表明反應中間體具有親電子性質。影響呋喃環選擇性重排生成CPO的重要因素為碳正離子不僅能夠穩定地與金屬表面強力鍵合,還能夠同時吸附H2O和FFR進行額外的相互作用,然后在過量氫氣存在下,烷氧或羥烷基中間體中的C—O鍵發生斷裂進而生成CPO。

在鎳基催化劑上,研究人員開發出一種將FFR轉化為CPO和CPL的CTH新型路線。在這個催化過程中,Xu等[53]報道了雷尼鎳在1 MPa氫氣下,180 ℃的甲醇溶液(30 mL H2O與0.2 mol甲醇混合液)中,反應4 h后CPO的產率為38.1%,CPL的產率為8.8%,除此之外還獲得24.53%的四氫呋喃(THF)和27.48%的四氫糠醇(THFOL),這導致CPO和CPL的選擇性較低。在糠醛原位加氫過程中,另外加入了丙酮、乙酸和苯酚等添加劑,以此來考察兩種化合物之間的作用和相互關系,結果表明:丙酮和乙酸的加入,導致糠醛的轉化率有一定程度的下降,產物分布也發生了很大的變化。此外,Zhou等[54-55]報道的單金屬催化劑Ni/CNT,在140 ℃、 5 MPa、 10 h條件下,FFR轉化率為96.5%,CPL產率為83.6%,雙金屬催化劑NiMo/CNT在150 ℃、 5 MPa、 6 h條件下,FFR可完全轉化,CPL的產率為88.6%。

2.3 Co基催化劑

表3列出了Co基催化劑將FFR轉化為CPO/CPL的催化性能。與Cu基催化劑和Ni基催化劑相比,Co基催化劑是催化FFR重排還原為CPL的新材料。Ma等[56]在水溶液中研究了一種ZrO2-La2O3負載的弱Lewis酸性鈷催化劑的催化活性。把La2O3摻入ZrO2中會提高氧化鋯四方晶型的穩定性,產生大量的弱Lewis酸性位點。對催化活性的影響因素的研究表明:在150 ℃、 2 MPa氫氣壓力下反應4 h后,CPL的最高產率為82%。但是,反應過程中生成的聚合物可能會導致Co/ZrO2-La2O3催化劑的失活。陳成等[57]分別以H-ZSM-5、γ-Al2O3、ZrO2、Nb2O5、TiO2為載體,采用浸漬法制備出Ni-Co基催化劑,并研究其在FFR水相加氫生成CPO和CPL反應的催化性能,結果表明:10%Ni-10%Co/TiO2催化性能相對最佳,Ni和Co之間存在較強的相互作用,可以增大催化劑比表面積及孔容的同時降低催化劑體系的還原溫度,促進重排反應的發生、提高目標產物環戊酮和環戊醇的選擇性。當反應溫度為150 ℃,反應時間為4 h,FFR的轉化率和CPO、CPL總選擇性達到最佳值,分別為100%和75.5%。Gong等[58]以葡萄糖為碳源,在500 ℃的N2氣氛下,采用可控熱解法制備了雙金屬Cu-Co催化劑,催化劑中金屬/金屬氧化物雙金屬混合納米顆粒高度分散在三維多孔碳基體中,將CuCo0.8@C-500催化劑用于FFR水相加氫/重排轉化為CPO研究,結果表明,在150 ℃、 0.5 MPa、 9 h條件下,FFR可完全轉化,CPO的產率為90.2%。

表3 鈷基催化劑將FFR轉化為CPO/CPL

3 貴金屬催化體系

3.1 Pd基催化劑

Pd和Ru以其在加氫過程中的高活性而聞名。在Pd基和Ru基催化劑作用下,FFR容易通過加氫、氫解和脫碳反應分別轉化為糠醇、 2-甲基呋喃和呋喃;還可以通過加氫和氫解,然后進行重排、醚化、酯化和寡聚反應或這些反應的組合,轉化為四氫呋喃醇、 2-甲基四氫呋喃、四氫呋喃、 1-辛醇、戊二醇、環戊酮、呋喃醚、呋喃酯和液體燃料。表4列出了Pd基催化劑將FFR轉化為CPO的催化性能,主要用以討論FFR在水介質中使用Pd基催化劑的加氫反應。

表4 Pd基催化劑將FFR轉化為CPO

Hronec等[59]設計了一種環重排路線,用于從呋喃衍生物中生產CPO。使用質量分數5% Pd/C催化劑,在3 MPa、 160 ℃、反應時間1 h的條件下,FFR的轉化率為97.8%,CPO的產率為67.1%。CPO僅部分轉化為CPL的原因是,在150 ℃以下的水溶液中部分CPO形成了糠醇聚合物,糠醇化合物在催化劑表面有較強的吸附作用,這將抑制進一步加氫。高溫高壓(175 ℃、 8 MPa)可使FFR的總轉化率提高,但由于呋喃環加氫生成2-甲基四氫呋喃和四氫糠醇,導致對CPO的選擇性較低。Hronec等[60]在以往的研究基礎上用雙金屬Pd-Cu作催化劑催化FFR制備CPO,在催化過程中催化劑呈現出了較理想的活性,在酒石酸羧酸鹽配體存在下,通過化學鍍銅設計的Pd-Cu/C(Pd與Cu的質量分數分別為5%和10%)催化劑,在水介質中,在160 ℃、 3 MPa、 98%的轉化率下,CPO的產率可達92.1%。該催化體系下FFR在水介質中轉化為CPO的機理見圖4。由圖可知,Pd0和Cu+是呋喃環重排反應的活性物質,糠醛首先通過—CHO基團的電子對吸附在Cu+位上,相鄰的Pd-H位點作為遞氫體促進氫化反應生成FOL,這是重排反應的關鍵步驟,然后,FOL經過質子化和重排反應生成2-環戊酮,最后通過加氫轉化為CPO。

圖4 FFR生成CPO的反應機理[60]

3.2 Ru基催化劑

Ru基催化劑在FFR加氫反應中也表現出優異的活性(表5)。

表5 Ru基催化劑將FFR轉化為CPO的催化性能

Hronec等[59]報道的Ru基催化劑與Pd、Pt基催化劑相比具有較高的催化活性,催化劑為5% Ru/C,在溫度175 ℃,壓力3 MPa,反應時間1 h 條件下,FFR的轉化率為100%,CPO的產率為57.3%。雖然FFR轉化率較高,但CPO的產率卻比Pd/C低,這是因為較高的溫度、壓力和較短的反應時間有利于生成CPO,而較長的反應時間則會導致CPO進一步加氫生成CPL。Fang等[61]制備了一種改進的催化劑,即在酸性MOF材料(3% Ru/MIL-101)上負載Ru,在水溶液中完全轉化下CPO的選擇性可達到95%以上。另外,這種Ru/MIL-101催化劑在重復使用6次以后,催化性能僅略有下降。該催化體系下僅用4 MPa 的氫氣即可取得優異的效果,這是對催化加氫工藝的改進。而3% Ru/C為催化劑,在相同的反應條件下CPO的產率僅為28.8%,這說明在該反應中催化劑載體的重要性。Ru/MIL-101的高催化性能可能是由于MIL-101的特殊結構和酸性特性,導致Ru納米粒子(4~5 nm)均勻分散,并為脫水步驟提供了Lewis酸性位點。Liu等[62]報道了在水介質中,使用活性Ru/CNT催化劑,FFR能夠高效地轉化為CPO,當使用較低濃度的Ru/CNT(質量分數0.26% Ru)作催化劑,在溫和的反應條件(1 MPa H2、 160 ℃、 500 r/min)下,FFR轉化率為99%,CPO選擇性為91%。碳納米管上的酸性位點和Ru納米粒子(平均粒徑2.7 nm)的高分散性可能是該催化劑具有較高催化活性的原因。

3.3 其他貴金屬催化劑

采用Pt基催化劑,通過FFR在水溶液中的重排反應,可以有效地獲得CPO。與Pd、Ru和Ni基催化劑相比,Pt基催化劑對FFR向CPO的轉化具有更好的催化性能。一般來說,貴金屬催化劑主要在高溫、高壓、短反應時間的條件下生成CPO。Hronec等[63]研究發現:以5% Pt/C為催化劑,在160 ℃、 8 MPa條件下,FFR轉化率100%,CPO的產率為76.5%,CPO和CPL的累積產率為81.3%,且隨著反應時間的延長,CPO逐漸轉化為CPL。在催化過程中,水對CPO的生成是必不可少的,因為它在環重排中起著關鍵作用,而其他溶劑如醇和THF則誘導形成加氫或氫解產物,如FOL、THFOL。在水介質中,FFR對CPO的優異選擇性主要歸因于FOL聚合物在催化劑表面的吸附,從而抑制了CPO進一步加氫生成CPL。此外,水分子自電離產生的H質子以及載體上的酸性中心可作為FOL聚合物形成的催化劑。

雖然金屬Au非常昂貴,但它在催化FFR選擇性轉化為CPO和CPL方面也表現出了顯著的催化活性。Zhang等[64]首先報道了一種銳鈦礦型TiO2負載的Au納米粒子催化劑,在溶劑水、 4 MPa、 160 ℃條件下能使FFR完全轉化為CPO,且Au基催化劑在循環運行5次后依然表現出良好的穩定性。在催化過程中載體銳鈦礦的Lewis酸性較為溫和且能夠與水結合,低負載量(質量分數0.1%)時Au納米粒子的粒徑較小(<3 nm),這些因素共同抑制了FOL的產生和聚合,載體和Au納米粒子之間的相互作用是有效引導FFR轉化為CPO的關鍵。相比之下,無論是中等強度的Lewis酸度和弱的Br?nsted酸度的SiO2、Al2O3和ZrO2等,還是高酸性載體Nb2O5、H-ZSM-5和HY等,這些氧化物載體都會導致CPO的產率低很多,僅為4.1%~28.9%。這些研究顯示引入的酸性或堿性礦物添加劑對FFR轉化為CPO出現了一定程度的抑制作用,這表明在糠醛加氫反應過程中必須避免強酸性或強堿性條件。

4 結 語

本文綜述了在水介質中糠醛催化加氫反應的研究進展,著重介紹了糠醛在非貴金屬和貴金屬多相催化劑上的加氫反應。FFR合成CPO和CPL的研究結果表明:采用Pt、Pd、Ru、Au、Cu、Ni和Co基催化劑具有較高的活性和選擇性。一般來說,在類似的反應條件(130~180 ℃、 1~5 MPa)下,Pd、Ru、Au和Cu基催化劑比其他的金屬基催化劑表現出更高的選擇性。Cu-Ni雙金屬催化劑具有優異的催化活性和選擇性,但其穩定性有待提高。反應機理研究顯示水介質和較弱的路易斯酸性位點在環重排的反應過程中起關鍵作用。酸性位點的類型和強度可以通過采用恰當的載體(如銳鈦礦型TiO2或MIL-101)或添加適當的酸性添加劑(如Zn)來控制,同時應當避免強酸性位點從而防止聚合副產物的生成,或者避免堿性位點以防止FOL的形成。雖然糠醛在水介質中的加氫反應引起了越來越多的關注,但仍有一些問題有待進一步研究:1) 選擇合適的溫度(高溫有利于FFR與非貴金屬基催化劑形成CPO)、H2壓力(高H2壓力會導致深度加氫,甚至開環產品)和時間(會導致深度加氫)等反應條件;2) 不同活性金屬的引入,在許多情況下,與單金屬催化劑相比,雙金屬催化劑的協同作用顯著提高了FFR的轉化率以及CPO和CPL的產率;3)應深入研究FFR的轉化機理,優化反應條件,提高CPO或CPL的產率。