Si、Mn脫氧條件下Q355低合金結構鋼中非金屬夾雜物的演變規律

郭 健

(河鋼唐鋼技術中心,河北唐山 063000)

高強度低合金鋼是常用的工程結構用鋼,其潔凈度是目前各大鋼廠關注的重要問題之一。鋼中存在大量夾雜物破壞了鋼基體的連續性及致密性,對鋼的力學和使用性能影響不利[1-2]。然而在實際冶煉過程中,非金屬夾雜物的產生是不可避免的,為保證鋼的質量及性能要求,應盡量減少鋼中非金屬夾雜物的數量或改變其形態及成分。某鋼廠Q355低合金結構鋼中鈣鋁酸鹽夾雜物評級達到3級,不能滿足其標準要求,導致沖擊韌性下降。目前,研究主要集中在LF-RH精煉過程夾雜物的演變規律[3-8],缺少對小尺寸夾雜物與全氧含量關系的清晰論證,以及對從精煉到連鑄全流程中非金屬夾雜物類型、數量和形貌變化規律的探討,因此有必要對Si、Mn脫氧條件下Q355低合金結構鋼中非金屬夾雜物的演變規律進行研究,從而為提高產品質量提供理論指導。

1 試驗材料與方法

1.1 生產工藝

某鋼廠Q355鋼的生產工藝流程為:電爐→LF精煉→連鑄,電爐出鋼時加入Si、Mn合金進行脫氧合金化,LF精煉后造渣脫S,加入適量的合金微調Si、Mn、Al等元素含量,之后進行鈣處理使Al2O3夾雜物變性,改善鋼水可澆鑄性,靜吹后至連鑄澆鑄。Q355鋼的化學成分如表1所示。

1.2 取樣方法

從LF精煉進站、造渣合金化、喂鋁、鈣處理到連鑄中間包不同時間節點取鋼水樣,采用能有效避免疏松及縮孔等缺陷的直徑53 mm、高90 mm圓柱形提桶取樣器,取樣器插入鋼液面以下400 mm,以保證樣品代表性。采用線切割在提桶樣中心密實部位切取直徑5 mm、長50 mm棒狀氧氮試樣和15 mm×15 mm×15 mm金相試樣。

1.3 試驗方法

利用TC600型氧氮分析儀對鋼水T[O]、T[N]進行定量分析;利用蔡司金相顯微鏡選取10個不同視場(每個視場面積1 mm2),對粒徑大于10 μm的夾雜物進行定量分析,并采用掃描電子顯微鏡和能譜分析儀對夾雜物進行定性分析;利用掃描電子顯微鏡能譜自動分析功能,對粒徑小于10 μm的夾雜物進行掃描,掃描視場為10 mm2,并根據成分篩除不合格結果后進行定量和定性分析。

2 試驗結果與分析

2.1 夾雜物定量分析結果

2.1.1 w(T[O])、w(T[N])變化規律

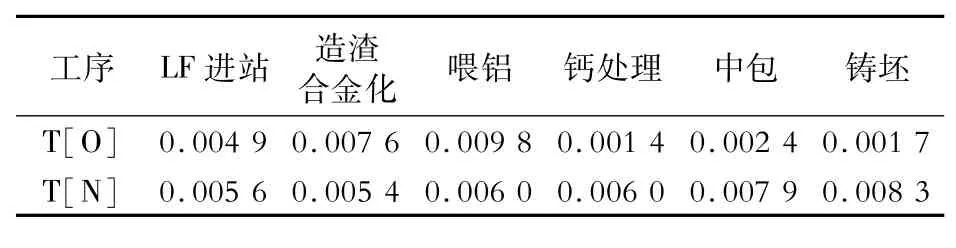

各工序鋼中w(T[O])、w(T[N])變化如表2所示。從表2可以看出,在LF精煉過程中,進站時鋼中w(T[O])為0.004 9% ,造渣合金化及喂鋁階段w(T[O])持續升高,最高為0.009 8% 。其原因為:進站及造渣合金化階段渣中w(FeO+MnO)過高,分別為7.92% 和2.64% ,精煉渣氧化性強使鋼水二次氧化造成w(T[O])升高,且鋼液面裸露,使鋼水w(T[N])略有升高[9],如表3 所示。至鈣處理階段精煉渣已經轉變為還原性白渣,隨著夾雜物的上浮去除,鋼中w(T[O])迅速降低至0.001 4% ,降低了85.71% ,說明LF過程去除鋼中非金屬夾雜物的效果較好;中包w(T[O])較鈣處理后提高至0.004 0% ,鋼水中w(T[O])總體呈先上升后下降的趨勢。此外鈣處理至中包過程共增氮0.001 9% (質量分數),表明此階段鋼水保護性較差,二次氧化現象嚴重。

表2 各工藝階段T[O]和T[N]含量變化(質量分數)Table 2 Variation in contents of T[O]and T[N]in each process stage(mass fraction) %

表3 精煉渣成分(質量分數)Table 3 Compositions of refining slag(mass fraction) %

2.1.2 夾雜物數量變化

各工序夾雜物數量如表4所示。粒徑大于10 μm的夾雜物數量變化為:LF進站和造渣合金化階段較多,分別為10、15個/10 mm2;喂鋁后下降為5個/10 mm2;鈣處理后為1個/10 mm2,基本消失,中包和連鑄階段又上升,分別為6和2個/10 mm2。粒徑小于10 μm的夾雜物數量變化為:LF進站較少,僅為25個/mm2;造渣合金化后升高至59個/mm2;喂鋁又急劇上升,增至109個/mm2;鈣處理后減少至36個/mm2;中包降至20個/mm2;連鑄階段趨于平穩,基本保持在22個/mm2。夾雜物數量整體呈先上升后下降最后趨于平穩的趨勢。

表4 各工藝階段夾雜物數量Table 4 Number of inclusions in each process stage

2.1.3 粒徑小于10 μm的夾雜物數量與w(T[O])對應關系

粒徑小于10 μm的夾雜物數量與w(T[O])對應關系如圖1所示。在進站、造渣合金化、喂鋁階段隨著夾雜物數量從25個/mm2上升至109 個/mm2,w(T[O])也從0.004 9%上升至0.009 8% ;鈣處理階段夾雜物數量降至36個/mm2,w(T[O])也隨之降至0.001 4% ;中包及鑄坯階段夾雜物數量和w(T[O])的波動范圍較小,分別在20~22個/mm2及0.001 7%~0.002 4% 之間,粒徑小于10 μm的夾雜物數量與w(T[O])的變化趨勢相同。

圖1 粒徑小于10 μm的夾雜物數量與w(T[O])對應關系Fig.1 Number of inclusions with particle size less than 10 μm corresponds to w(T[O])

鋼中全氧由自由氧與以夾雜物形式存在的結合氧組成。出鋼脫氧后,全氧差異主要體現在以夾雜物形式存在的結合氧部分。粒徑小于10 μm的夾雜物數量占比大且在鋼中分布均勻,對w(T[O])的變化起決定性作用;而粒徑大于10 μm的夾雜物數量少且分布不均勻,對w(T[O])變化的影響極小。

2.2 夾雜物演變規律分析

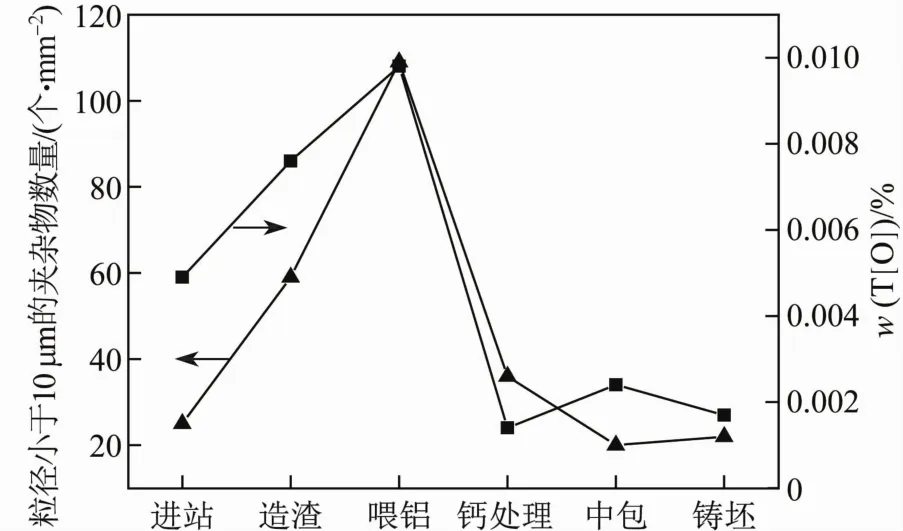

2.2.1 精煉進站階段夾雜物類型

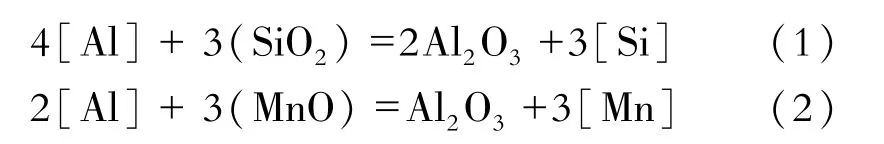

精煉進站階段夾雜物主要為SiO2-MnO-CaO,如圖2三元相圖所示。電爐出鋼時鋼水中溶解氧含量較高,加入硅鐵、錳鐵進行脫氧合金化,脫氧產物為SiO2、MnO以及微量的Al2O3、CaO。Al2O3和CaO來源于硅鐵合金中的少量Al、Ca(wAl=0.5%~2.0% ,wCa=1.0%~1.5% )與鋼液中的氧反應,此階段夾雜物主要成分為SiO2-MnO復合夾雜物。

圖2 LF進站夾雜物主要成分Fig.2 Main components of inclusion entering LF

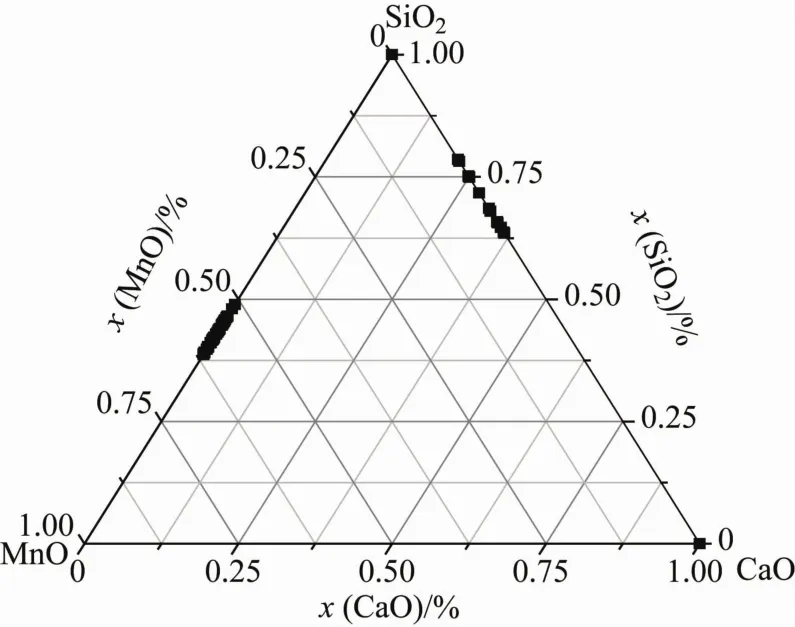

2.2.2 精煉造渣合金化階段夾雜物類型

精煉造渣合金化階段夾雜物仍為SiO2-MnOCaO,但SiO2-MnO成分比例升高,如圖3三元相圖所示。加入Si、Mn等合金微調成分后,部分合金與鋼液中的氧反應,形成新的SiO2-MnO類夾雜物,造成此階段夾雜物數量增加,夾雜物主要類型仍為SiO2-MnO。

圖3 造渣合金化階段夾雜物主要成分Fig.3 Main components of inclusion during slagmaking and alloying stage

2.2.3 精煉喂鋁階段夾雜物類型

精煉喂鋁后夾雜物主要為Al2O3-SiO2-MnO,如圖4三元相圖所示。鋁加入后鋼水中殘余的氧被進一步去除生成大量Al2O3;在精煉造渣后的還原氣氛下,鋼液及精煉渣中脫氧產物SiO2-MnO與Al發生還原反應生成[Si]、[Mn]及Al2O3,此階段Al2O3含量大幅度升高,夾雜物主要成分轉變為Al2O3。具體化學反應方程式為:

圖4 喂鋁后夾雜物主要成分Fig.4 Main components of inclusion after aluminum feeding

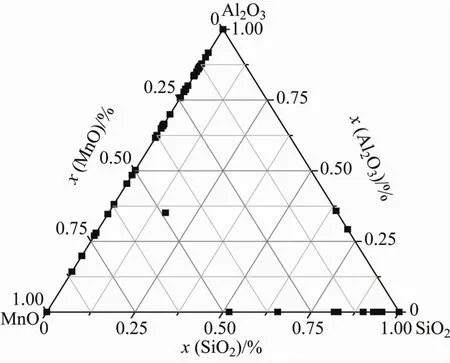

喂鋁后鋼渣及耐材中部分MgO被加入的鋁還原進入鋼液,與Al2O3和Al2O3-CaO反應生成Al2O3含量較高的鋁鎂尖晶石類復合夾雜物,其典型形貌和能譜面掃描結果如圖5所示。

圖5 喂鋁后鋁鎂尖晶石類復合夾雜物形貌(a)及能譜面掃描結果(b~e)Fig.5 Morphology(a)and energy spectrum area scanning results(b to e)of typical MgO-Al2O3 spinel composite inclusions after aluminum feeding

2.2.4 精煉鈣處理階段夾雜物類型

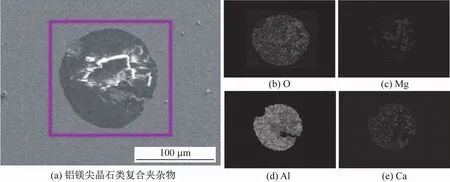

鈣處理后夾雜物主要成分為Al2O3-CaOMgO,如圖6三元相圖所示。此時夾雜物中Si、Mn含量已較低,鋼液中的鈣與Al2O3發生還原反應而變性為鈣鋁酸鹽,夾雜物主要成分為Al2O3。

圖6 鈣處理后夾雜物主要成分Fig.6 Main components of inclusions after calcium feeding

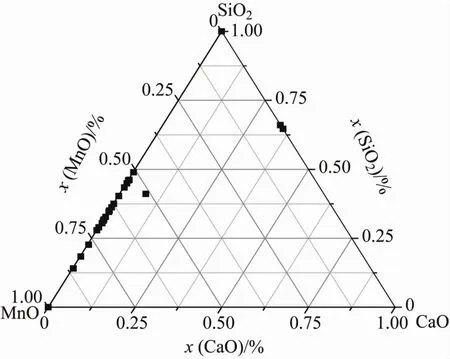

2.2.5 連鑄階段夾雜物類型

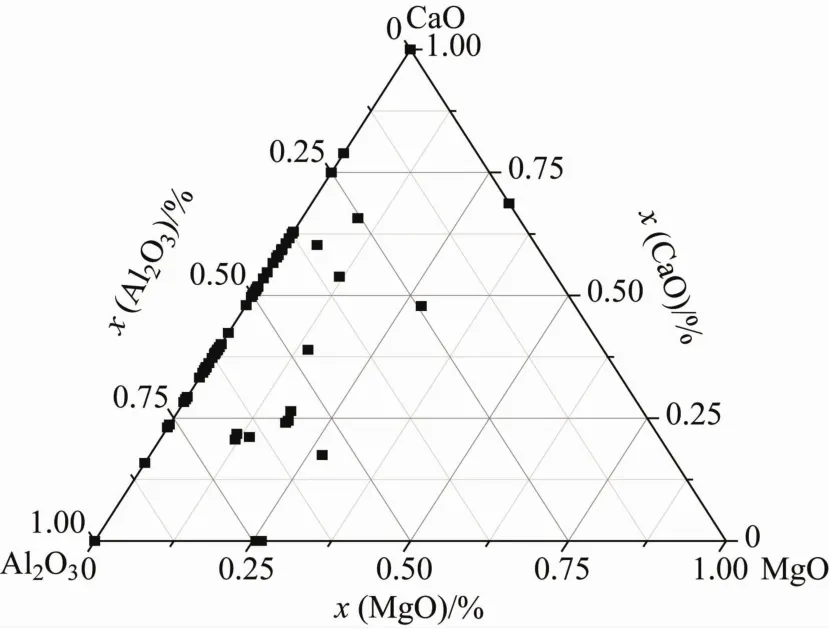

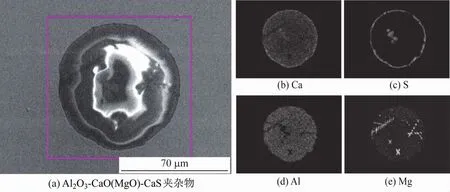

連鑄階段夾雜物主要成分為Al2O3-CaOMgO,如圖7三元相圖所示。鈣處理后經過靜吹,鋼中Ca與Al2O3反應更充分,造成鈣鋁酸鹽類夾雜物增多。此時中包耐材被侵蝕會有少量MgO進入鋼水中,與鈣鋁酸鹽結合生成復合夾雜物Al2O3-CaO(MgO)[10],在鋼水凝固過程中CaO-Al2O3外層的CaO與鋼液中的S發生反應[11-12],生成CaS包裹在復合夾雜物外圍,因此在中包及鑄坯中夾雜物主要為Al2O3-CaO(MgO)-CaS,其形貌及能譜面掃描結果如圖8所示。

圖7 中包夾雜物主要成分Fig.7 Main components of inclusion in tundish

圖8 鑄坯中Al2O3-CaO(MgO)-CaS夾雜物的形貌(a)及能譜面掃描結果(b~e)Fig.8 Morphology(a)and energy spectrum area scanning results(b to e)of Al2O3-CaO(MgO)-CaS inclusions in slab

3 結論

(1)粒徑小于10 μm的夾雜物數量與w(T[O])的變化趨勢相同,整體呈先上升后下降最后趨于平穩的趨勢,其中喂鋁工序的w(T[O])最高,為0.009 8% 。

(2)Si、Mn脫氧Q355低合金結構鋼中非金屬夾雜物的演變規律為:電爐出鋼后主要夾雜物為SiO2-MnO,LF 喂鋁后轉變為Al2O3-SiO2-MnO(MgO),鈣處理后轉變為Al2O3-CaO(MgO),澆鑄后鑄坯中形成Al2O3-CaO(MgO)-CaS復合夾雜物。

(3)鑄坯中Al2O3-CaO(MgO)-CaS復合夾雜物的形成過程為:鋼水凝固過程中S與Al2O3-CaO(MgO)夾雜物表層的CaO反應,最外層生成CaS。