1 000 MW超超臨界機組P92鋼焊接接頭開裂原因分析

吳 躍

(1.大唐鍋爐壓力容器檢驗中心有限公司,安徽合肥 230088;2.中國大唐集團科學技術(shù)研究總院有限公司華東電力試驗研究院,安徽合肥 230088)

隨著國家對高效、節(jié)能及環(huán)保等的要求日益嚴格,以及火電機組的容量和參數(shù)不斷提高,超超臨界機組已投入商業(yè)運營[1-2]。P92鋼是超超臨界機組用新型耐熱鋼,其高溫強度和蠕變性能優(yōu)于鐵素體耐熱鋼,抗熱疲勞性能和熱傳導性能優(yōu)于奧氏體不銹鋼,且膨脹系數(shù)低于奧氏體不銹鋼,耐蝕性和抗氧化性能優(yōu)于其他9% Cr(質(zhì)量分數(shù),下同)鐵素體耐熱鋼,因而采用P92鋼的機組具有更高的運行參數(shù)(溫度、壓力),可提高機組的熱效率[3]。

焊接接頭焊縫、熱影響區(qū)的組織和性能可能與母材有較大差異,即使是熱影響區(qū),其組織和性能也明顯不均勻,導致蠕變斷裂形式不同。有研究表明,IV型裂紋是高鉻馬氏體耐熱鋼焊接接頭的突出問題,不僅顯著降低了焊接接頭的壽命,而且可能引發(fā)災難性事故[4]。

某1 000 MW超超臨界燃煤發(fā)電機組主蒸汽管道彎頭(編號為W4)出口側(cè)H34焊縫(H34為焊縫編號)水平段焊接熱影響區(qū)開裂導致泄漏,泄漏時機組累計運行時間約7×104h。H34焊縫進行返修焊后仍發(fā)生開裂泄漏,機組運行約2×104h。泄漏管道尺寸為φ540 mm×89 mm。本文對超超臨界機組P92鋼焊接接頭泄漏的原因進行了分析。

1 理化檢驗

1.1 宏觀檢查

現(xiàn)場檢查發(fā)現(xiàn),尺寸為φ540 mm×89 mm的主蒸汽管道在彎頭出口焊縫熱影響區(qū)開裂,見圖1(a)所示,裂紋長約560 mm,貫穿壁厚(外壁裂口大,內(nèi)壁裂口小),從外壁向內(nèi)壁擴展,見圖1(b)所示。

圖1 開裂的主蒸汽管道(a)和裂紋(b)Fig.1 Cracked main steam pipe(a)and crack(b)

1.2 金相檢驗

從H34焊縫開裂部位取樣制備金相試樣,用氯化鐵鹽酸酒精溶液腐蝕,采用Carl Zeiss Axio Observer A1m型金相顯微鏡進行金相分析,結(jié)果如圖2所示。

圖2 H34焊縫過熱區(qū)(a)、裂紋附近(b)和母材(c)的顯微組織Fig.2 Microstructres in overheated zone(a),zone near crack(b)and base metal(c)of the H34 weld

該1 000 MW機組主蒸汽管道W4彎頭因硬度偏低,重新進行了正火和回火處理,將H34焊縫割除后進行了二次焊接和二次熱處理。加工坡口后去除部分原有焊接過熱區(qū),保留細晶區(qū),二次焊接對保留的細晶區(qū)進行了不完全正火。由圖2可知,裂紋從外壁向內(nèi)壁擴展,均在不完全正火區(qū)。不完全正火區(qū)組織為馬氏體。斷口附近存在較多蠕變孔洞,還有析出相析出聚集,不完全正火區(qū)組織略細于過熱區(qū)和母材。

1.3 硬度檢驗

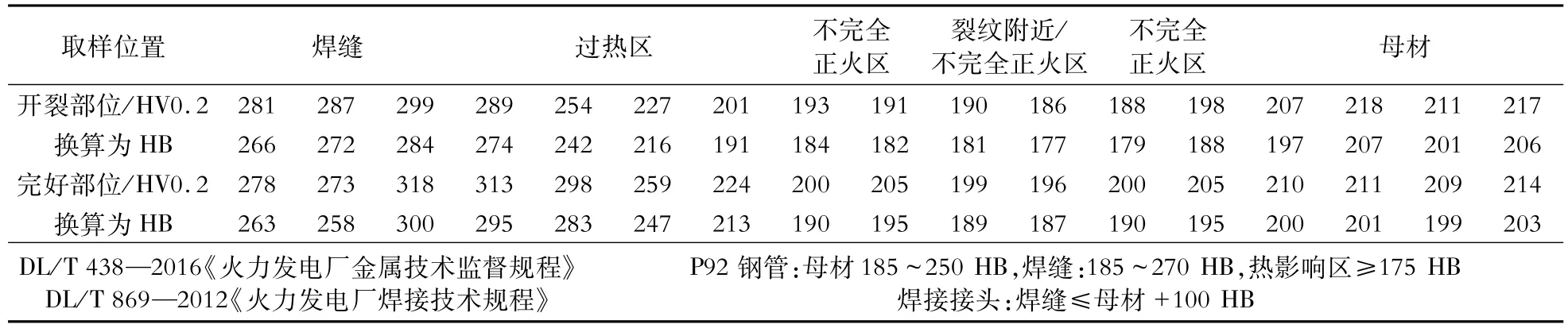

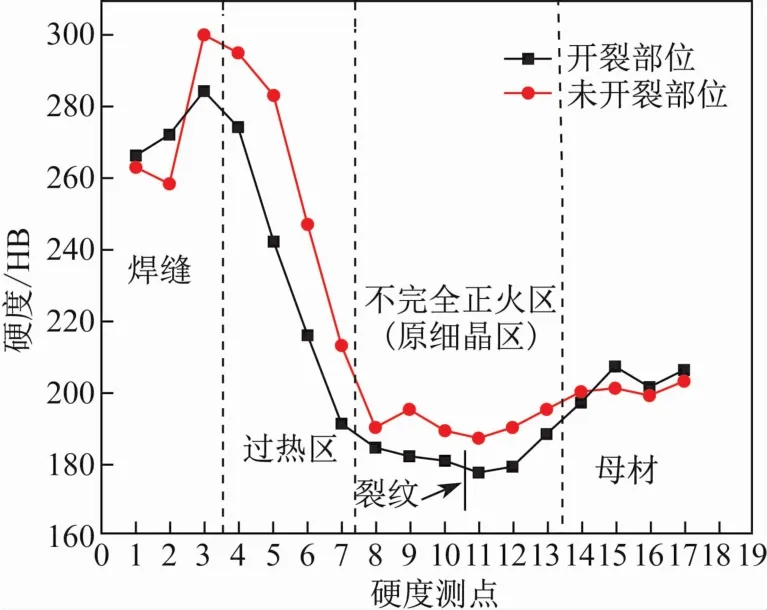

根據(jù)GB/T 4340.1—2009《金屬材料維氏硬度試驗第1部分:試驗方法》[5],采用日本島津HMV-G21ST型維氏硬度計測定了H34焊縫開裂和完好部位的硬度,結(jié)果如表1所示。由表1可知,焊縫硬度較高,接近或高于要求值的上限,熔合線附近硬度高于要求值的上限,不完全正火區(qū)(包括裂紋附近)硬度低于母材和過熱區(qū),為要求值的下限,表明不完全正火區(qū)是焊接接頭的軟化區(qū)。焊接接頭開裂和完好部位的硬度分布如圖3所示。由圖3可知,不完全正火區(qū)與過熱區(qū)及母材之間存在硬度梯度。

表1 焊接接頭開裂和完好部位的硬度[6-7]Table 1 Hardness in cracked and intact areas in the welded joint[6-7]

圖3 焊接接頭不同部位的硬度分布Fig.3 Hardness distributions in different areas of the welded joint

1.4 掃描電子顯微鏡分析

采用蔡司sigma 300型熱場掃描電子顯微鏡(帶Oxford能譜附件)對H34焊縫開裂部位進行金相檢驗和能譜分析,結(jié)果如圖4和圖5所示。由圖4可知,開裂部位有大量蠕變孔洞,部分孔洞已連接成裂紋,孔洞附近有大量顆粒狀和塊狀析出相,部分塊狀析出相長達3 μm;母材也有較多顆粒狀和塊狀析出相。塊狀析出相最大尺寸約為1.5 μm,能譜分析表明為富Cr相,可能是M23C6碳化物。顆粒狀析出相為富W相,可能是Laves相(Fe2(Mo,W))[8]。

圖4 焊接接頭近裂紋處(a)、不完全正火區(qū)(b)和母材(c)的掃描電子顯微鏡形貌Fig.4 Scanning electron micrographs of place near crack(a),incomplete normalizing zone(b)and base metal(c)in the welded joint

圖5 焊接接頭近裂紋處塊狀(a)和顆粒狀(b)析出相、母材中塊狀(c)和顆粒狀(d)析出相的能譜分析Fig.5 Energy spectrum analysis of massive(a)and granular(b)precipitated phase in place near crack and massive(c)and granular(d)precipitated phase in base metal in the welded joint

2 分析與討論

主蒸汽管道泄漏時該1 000 MW機組已累計運行了約7×104h,母材中析出了較多塊狀M23C6碳化物和顆粒狀Laves相。而返修焊對直管側(cè)原細晶區(qū)進行了不完全正火,不完全正火區(qū)組織略細于過熱區(qū)和母材,但析出了更多的塊狀M23C6碳化物和顆粒狀Laves相,其固溶強化和彌散強化作用顯著減小。有文獻指出,M23C6碳化物和Laves相會促進細晶區(qū)蠕變孔洞的形成,這是因為蠕變時晶界滑動使粗大的沉淀相與基體界面產(chǎn)生很大的當量應變,促進孔洞形成,且析出相尺寸越大,當量應變越大,晶界滑動的阻力越大,越容易形成孔洞[4]。因此,不完全正火區(qū)析出更多塊狀M23C6碳化物和顆粒狀Laves相,導致其在機組運行過程中蠕變速率遠大于兩側(cè)區(qū)域,成為焊接接頭的薄弱區(qū)。另外,H34焊縫對應的W4彎頭為管系應力集中區(qū),進一步加速了蠕變孔洞的形成和合并,繼而成為裂紋并擴展導致焊接接頭開裂。

3 結(jié)論

開裂的焊接接頭直管側(cè)母材在長時間高溫運行中析出了較多粗大的M23C6碳化物和Laves相,返修焊又進一步惡化了直管側(cè)不完全正火區(qū)的組織形態(tài),導致不完全正火區(qū)析出更多更粗的M23C6碳化物和Laves相,其固溶強化和彌散強化效果顯著減小,并促進蠕變孔洞的形成。焊接接頭對應管系的應力集中進一步加速了不完全正火區(qū)蠕變孔洞的形成和合并,繼而形成裂紋并擴展導致焊接接頭開裂。