電子束選區熔化成形Ti-6Al-4V合金不同沉積高度上的組織與性能

高紫豪,楊尚磊,2,彭 曾,王貞濤

(1.上海工程技術大學材料工程學院,上海 201620;2.上海市激光先進制造技術協同創新中心,上海 201620)

0 引 言

Ti-6Al-4V合金具有較高的比強度,良好的耐腐蝕性、韌性和可加工性等特點,是目前研究和應用最為廣泛的鈦合金之一,已廣泛應用于航空航天、生物醫學和汽車工業等領域。電子束選區熔化(electron beam selective melting,EBSM)技術是一種利用高能電子束作為熱源[1],通過磁偏轉線圈產生變化的磁場驅使電子束對預鋪金屬粉末進行快速選區掃描熔化并層層堆積直接成形零部件的增材制造技術[2],具有成形件雜質含量低、可精密成形復雜零部件、近凈成形等特點,在成形制備鈦合金方面應用前景良好。

顯微組織(晶粒大小、相分布、晶界等)決定著材料的力學性能[3-4]。EBSM技術具有逐層堆積的特點,沿沉積方向不同高度的熱循環作用有所差異,因此EBSM成形試樣的顯微組織和力學性能表現出各向異性。CARROLL等[5]研究發現,EBSM成形Ti-6Al-4V合金的塑性沿沉積方向和掃描方向各不相同,但拉伸強度基本相同。TAN等[6]研究發現,EBSM成形Ti-6Al-4V合金的拉伸性能和加工硬化指數隨沉積高度的改變而改變。SUO等[7]研究發現,EBSM成形Ti-6Al-4V合金的沉積態和退火態試樣的拉伸性能均顯示出明顯的各向異性,掃描方向的拉伸強度明顯高于沉積方向。LIU等[8]研究發現,EBSM成形Ti-6Al-4V合金顯微組織的梯度變化導致合金在不同位置呈現不同的拉伸性能。ZAEH等[9]研究發現,EBSM 成形Ti-6Al-4V合金經過拉伸試驗后的試樣由于應變硬化效應使得硬度略有提高。目前,關于EBSM成形Ti-6A1-4V合金的研究主要集中在不同沉積方向上組織與性能的差異方面,而關于不同沉積高度下的顯微組織和力學性能以及試樣拉伸后的應變硬化程度方面的研究較少。因此,作者采用EBSM技術制備了沉積高度為10 mm的Ti-6Al-4V合金板,研究了沿沉積方向不同高度下xOz面和xOy面上的顯微組織、拉伸性能及顯微硬度,并分析了拉伸后的斷口形貌和拉伸引起的應變硬化現象。

1 試樣制備與試驗方法

試驗原料為Arcam公司生產的Ti-6Al-4V合金ELI氣霧化粉末,微觀形貌見圖1,其平均粒徑為50 μm,粉末的均勻性及球形度都較好。化學成分見表1,符合GB/T 3620.1-1994要求。

圖1 Ti-6Al-4V合金粉末的SEM形貌Fig.1 SEM morphology of Ti-6Al-4V alloy powder

采用Arcam A2XX型電子束選區熔化設備成形Ti-6Al-4V合金板試樣,試樣尺寸為80 mm×30 mm×10 mm。成形前將機箱抽至真空狀態,通入適量氮氣,并預熱操作平臺[10]。通過Arcam EBM軟件設定掃描路徑并在基板上添加高5 mm的網格支撐,如圖2所示,以減弱基板材料對成形試樣的影響,同時方便取下成形試樣。成形時沿指定的掃描路徑熔化金屬粉末。EBSM預熱參數及成形過程中的關鍵參數見表2。

表1 Ti-6Al-4V合金粉末的化學成分

圖2 EBSM掃描路徑及網格支撐示意Fig.2 Schematic of scanning path (a) and grid support (b) of EBSM

表2 EBSM預熱及成形時的工藝參數

將成形試樣的底部xOy面、頂部xOy面及xOz面打磨、拋光,采用由8 mL HF、15 mL HNO3、77 mL H2O組成的試劑腐蝕后,采用VHX-600型光學顯微鏡(OM)和VEGA3 TESACN型掃描電子顯微鏡(SEM)觀察各面的顯微組織及微觀形貌。采用X-Perp PRO型X射線衍射儀(XRD)對試樣底部、中部和頂部進行物相分析,采用銅靶,Kα射線,管電壓為40 kV,管電流為40 mA,掃描范圍2θ為30°~90°,掃描速率為5 (°)·min-1。按照GB/T 3075-2008,采用線切割機在成形件的底部、中部、頂部分別截取拉伸試樣,尺寸如圖3所示,拉伸試樣厚度為2 mm,參照GB/T 228-2002,采用Zwick HB型250 kN電液伺服疲勞試驗機進行拉伸試驗,加載速率為0.1 kN·s-1,拉伸方向沿x方向。拉伸試驗結束后采用掃描電鏡觀察拉伸斷口形貌。參照GB/T 4340.1-2009,采用FM-700e型數顯維氏硬度計測試拉伸前后試樣的顯微硬度,加載時間為10 s,載荷為1.96 N。

圖3 拉伸試樣的尺寸示意Fig.3 Schematic of size of tensile specimen

2 試驗結果與討論

2.1 顯微組織

由圖4可知:EBSM成形Ti-6Al-4V合金板試樣頂部及底部xOy面的顯微組織均為α集束和α片層交織的網籃組織;頂部在急熱和急冷的情況下,α片層來不及長大便已冷卻,而底部受多次循環熱作用,因此底部α片層較頂部粗大;xOz面上的顯微組織為沿初生β晶界多種取向生長的α集束和α片層交織的網籃組織,由于晶界處的形核功較低,α相沿初生β晶界優先形核生長;初生β晶寬度隨著沉積高度的增加呈現出增大趨勢。另外,由于試樣沉積高度僅為10 mm,試樣在不同沉積高度上的α片層大小差異較小。

圖4 EBSM成形Ti-6Al-4V合金試樣在不同面上的OM和SEM形貌Fig.4 OM morphology (a-c) and SEM morphology (d-f) on different surfaces of Ti-6Al-4V alloy specimen formed by EBSM:(a, d) top xOy surface; (b, e) xOz surface and (c, f) bottom xOy surface

由圖5可以看出:EBSM成形Ti-6Al-4V合金試樣的物相類型不隨沉積高度的變化而發生轉變;從底部到頂部,β相的衍射峰逐漸減小,表明隨著沉積高度的增加,β相含量逐漸降低。在成形過程中,多次熱循環會使合金結構從非平衡狀態逐漸過渡到平衡狀態,試樣底部經受的熱循環次數較多,結構趨于平衡,因此試樣底部β相含量較多;而試樣頂部未受后續熱循環,由熔池直接冷卻凝固形成,冷卻速率較快,形成非平衡組織,因此試樣頂部β相含量較少。

圖5 EBSM成形Ti-6Al-4V合金試樣在不同位置上的XRD譜Fig.5 XRD patterns at different positions of Ti-6Al-4V alloyspecimen formed by EBSM

2.2 力學性能與拉伸斷口形貌

由表3可以看出,試樣底部、中部和頂部的拉伸試樣屈服強度和抗拉強度依次升高,但相差不大。根據Hall-Petch關系,晶粒尺寸是影響合金屈服強度的重要因素。試樣頂部的α片層較底部的細小,屈服強度較底部的略高;由于試樣在不同沉積高度上的顯微組織差異較小,試樣在不同高度位置的拉伸性能差異也較小。

表3 EBSM成形Ti-6Al-4V合金試樣沿沉積方向不同高度>上的抗拉強度和屈服強度

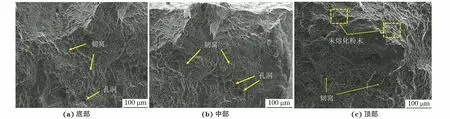

由圖6可以看出:EBSM成形Ti-6Al-4V合金試樣的拉伸斷口均主要由韌窩組成,這表明該合金的斷裂類型為韌性斷裂;韌窩底部存在孔洞和未熔化的球形粉末。在拉伸過程中,孔洞和未熔化的球形粉末處產生應力集中而萌生裂紋。當裂紋向試樣內部擴展時,孔洞和未熔化的粉末會成為裂紋連接的節點,最終導致合金發生斷裂。

圖6 EBSM成形Ti-6Al-4V合金試樣沿沉積方向不同高度上的拉伸斷口形貌Fig.6 Tensile fracture morphology at different heights along the deposition direction of Ti-6Al-4V alloy specimen formed by EBSM:(a) at the bottom; (b) at the middle and (c) at the top

EBSM成形Ti-6Al-4V合金板試樣頂部xOy面的平均硬度(約315 HV)略高于底部xOy面 (約295 HV),這是由于頂部xOy面上α片層厚度較小,細化的α相使得合金的硬度略有提高;由于試樣高度較小,不同沉積高度上的冷卻速率相差不大,α片層厚度差異也不大,使得底部和頂部的硬度差異較小。在經過拉伸試驗后,頂部xOy面上的平均硬度升高到約326 HV,Ti-6Al-4V合金試樣經過拉伸后產生了應變硬化使得試樣硬度有所提高,但應變硬化程度并不顯著,拉伸前后的硬度差異較小。

3 結 論

(1) EBSM成形Ti-6Al-4V合金板試樣的顯微組織表現為沿初生β晶界多種取向生長的α集束和α片層交織的網籃組織,初生β晶粒寬度隨沉積高度增加而增大;底部α片層由于多次熱循環作用而變得粗大,頂部α片層較底部細小。

(2) EBSM成形Ti-6Al-4V合金板試樣從頂部到中部和底部其屈服強度和抗拉強度呈逐漸降低的趨勢,但由于高度差較低,差異并不顯著;沿沉積方向不同高度的拉伸斷口形貌均表現為韌性斷裂。

(3) EBSM成形Ti-6Al-4V合金板試樣頂部xOy面的平均硬度(約315 HV)略高于底部xOy面(約295 HV);頂部拉伸試樣在經過拉伸試驗后由于應變硬化效應,硬度(約326 HV)略有提高。