熱壓燒結工藝以及碳纖維含量對C/SiC復合材料性能的影響

黃竑翔,王 峰,賀智勇

(1.鋼鐵研究總院,北京 100081;2.中國鋼研科技集團有限公司,北京 100081)

0 引 言

近年來,隨著飛行器飛行速度的提高,其表面與大氣層摩擦所產生的熱量(氣動熱)增加,可能會導致飛行器飛行時表面材料產生燒蝕乃至熔化,從而對飛行器的飛行安全造成極大威脅[1]。為減輕氣動熱對飛行器飛行時產生的不良影響,需要對其表面進行防熱處理。傳統防熱材料一般是鎳基金屬與酚醛樹脂基材料,但這些材料的熔點不是很高,其防熱性能無法滿足高速飛行器的防熱需求[2]。

C/SiC復合材料具有熔點高、硬度高、彈性模量大、熱膨脹系數低等優異性能,是目前最有前途的高溫用結構材料之一[3],成為各國學者研究的重點。目前,制備C/SiC復合材料的主要方法為化學氣相沉積法和先驅體浸漬裂解法,這2種方法制備得到的復合材料基體純度高,組織和成分可控,但制備周期極長、成本高[4-5],難以滿足批量化生產的需求。熱壓燒結工藝相對簡單,所得陶瓷材料的致密度高,力學性能優異,在制備高性能陶瓷復合材料方面具有顯著優勢[6],但該工藝無法制備形狀復雜的工件,且高溫高壓對于碳纖維性能有較大的影響[7],目前關于熱壓燒結工藝制備C/SiC復合材料的報道較少。為此,作者采用熱壓燒結工藝,結合正交試驗法[8]和單因素試驗系統研究了該工藝中燒結溫度、燒結壓力以及碳纖維含量對C/SiC復合材料體積密度與抗彎強度的影響,以期為熱壓燒結工藝制備C/SiC復合材料提供一定的理論依據。

1 試樣制備與試驗方法

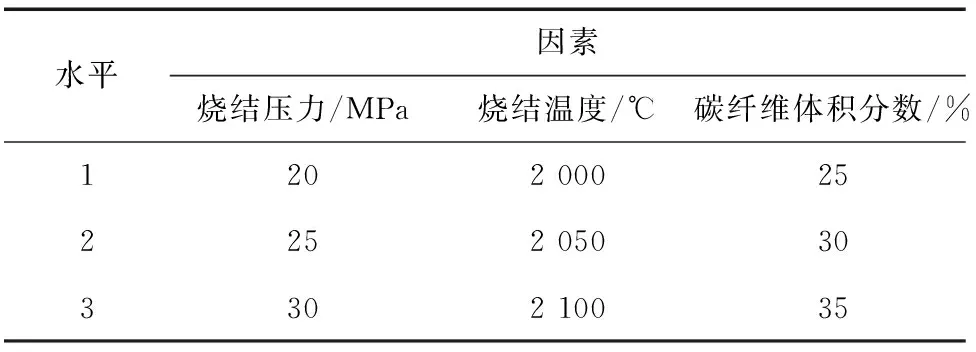

試驗材料包括:商用碳化硅SiC粉,平均粒徑為2 μm,純度為99.5%;T300短切碳纖維,長度為6 mm,密度為1.7 g·cm-3。以酚醛樹脂作為黏結劑,將SiC粉與體積分數分別為25%,30%,35%的短切碳纖維混合均勻,采用熱壓鑄工藝進行預成型,預成型壓力為10 MPa,溫度為180 ℃;然后將試樣放入熱壓燒結爐中,以碳化硼作為燒結助劑,在高純氬氣環境中分別在2 000,2 050,2 100 ℃燒結溫度下進行燒結,燒結時間為1 h,燒結壓力分別為20,25,30 MPa,制備得到C/SiC復合材料。設計L9(33)正交試驗表進行熱壓燒結試驗,因素水平如表1所示。

表1 正交試驗的因素水平

采用阿基米德排水法測定C/SiC復合材料的體積密度。采用SIGMA 300型掃描電鏡(SEM)觀察C/SiC復合材料的微觀結構,并用其附帶的能譜儀(EDS)進行微區成分分析。按照GB/T 38978—2020,采用WDW-20型萬能試驗機對C/SiC復合材料進行三點彎曲試驗,試樣尺寸為3 mm×4 mm×36 mm,跨距為30 mm,下壓速度為0.5 mm·min-1,同時測定復合材料的載荷-位移曲線。采用 XRD-7000S/L 型 X 射線衍射儀(XRD)對復合材料的物相組成進行分析, 采用銅靶,Kα射線,加速電壓為 40 kV, 電流為 50 mA, 掃描范圍2θ為10°~90°,掃描速率為 10 (°)·min-1。

2 試驗結果與討論

2.1 正交試驗結果

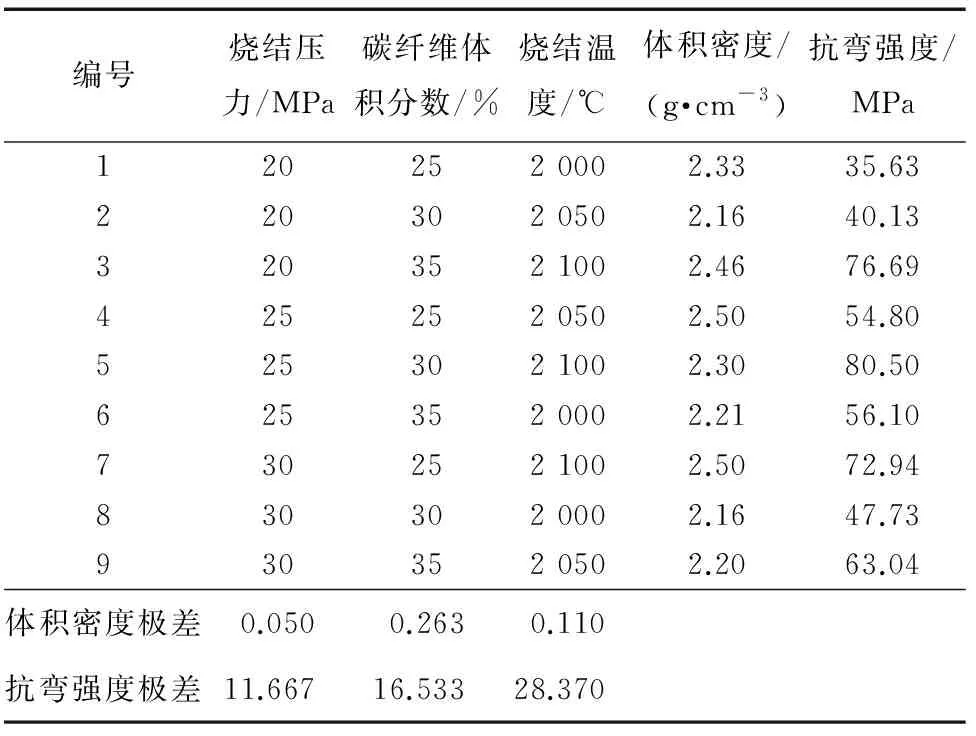

由表2可以看出,燒結壓力、燒結溫度以及碳纖維體積分數對復合材料體積密度的影響按從大到小的順序為碳纖維體積分數、燒結溫度、燒結壓力。碳纖維體積分數是影響C/SiC復合材料體積密度的主要因素,當碳纖維含量增加時,復合材料的體積密度呈下降趨勢,這主要是由于碳纖維密度較低,且碳纖維的橋接和聚集在一定程度上會阻礙基體的致密化[9]。3種因素對復合材料抗彎強度的影響按從大到小的順序為燒結溫度、碳纖維體積分數、燒結壓力。燒結溫度對C/SiC復合材料的抗彎強度影響最大,這主要是因為燒結溫度的升高促進了SiC基體致密化及基體與纖維間的界面結合。

表2 正交試驗結果

2.2 碳纖維含量對體積密度和抗彎強度的影響

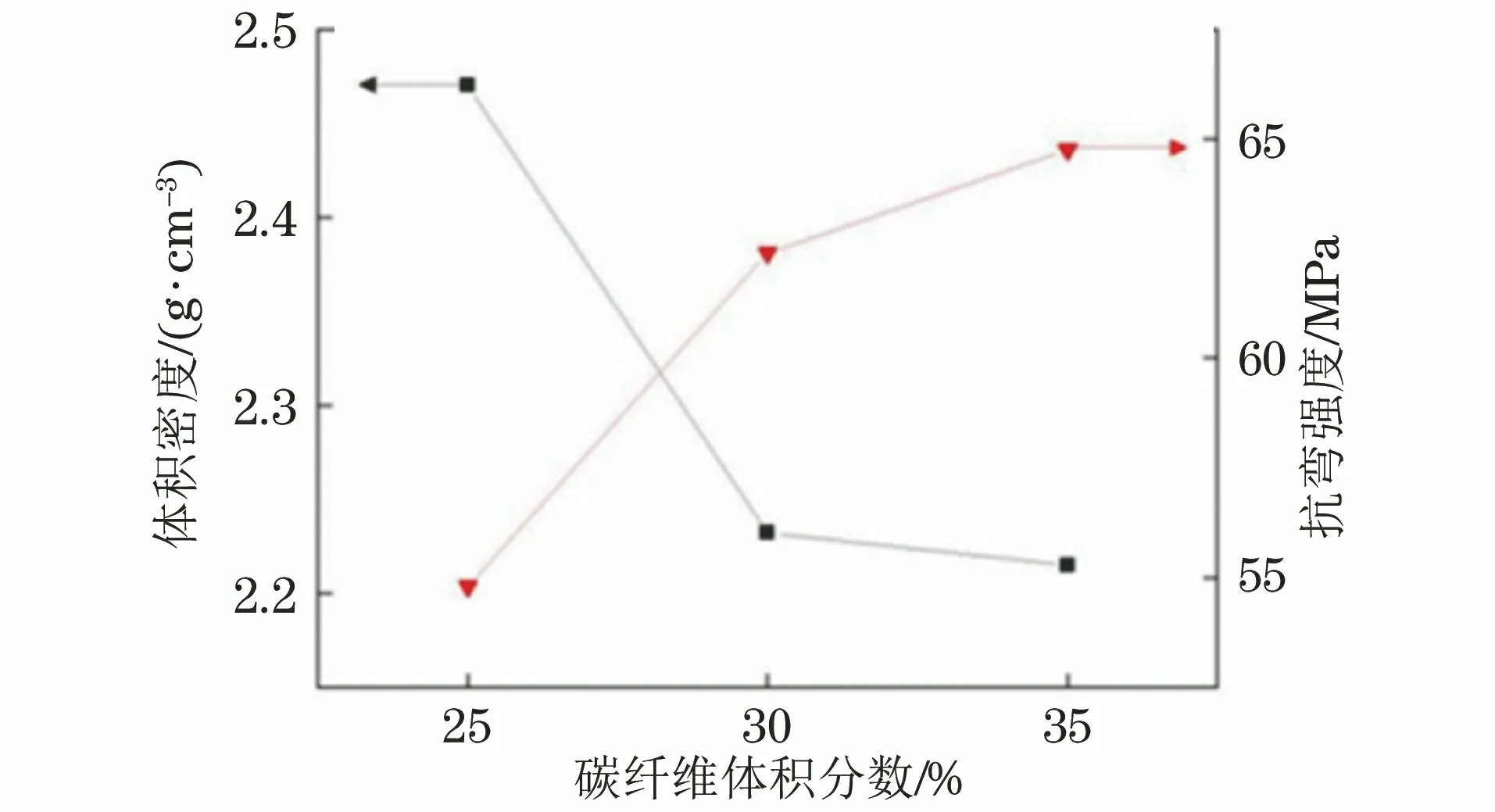

通過單因素試驗進一步驗證碳纖維含量對復合材料體積密度和抗彎強度的影響,保持燒結溫度2 050 ℃,燒結壓力25 MPa不變,研究不同碳纖維含量C/SiC復合材料的體積密度和抗彎強度變化情況。由圖1可知,隨著碳纖維含量的提高,復合材料的體積密度減小,抗彎強度提高,當碳纖維體積分數從25%增加到30%時,體積密度與抗彎強度的變化程度較大,當碳纖維體積分數超過30%后,體積密度與抗彎強度的變化趨于平緩。碳纖維對復合材料密度的影響主要體現在2個方面:一方面碳纖維的密度低于SiC的密度,大量碳纖維的加入造成材料密度降低;另一方面,隨著碳纖維含量的增加,纖維之間的聚集效應提高,纖維的聚集會阻礙SiC基體的致密化,因此隨著碳纖維含量的增加,復合材料的體積密度呈減小趨勢。碳纖維的引入可以對材料起到增強的作用。當裂紋擴展到基體與纖維界面時,裂紋會沿著纖維發生偏轉,斷裂需要消耗更多的能量,因此隨著碳纖維含量的增加,復合材料的抗彎強度提高[10];當碳纖維體積分數超過30%后,這種增強作用趨于緩和,其原因在于大量碳纖維的加入使碳纖維間的橋聯與聚集效應增強,導致基體不能很好包裹纖維或者填充纖維間的空隙,影響基體傳遞載荷的效果和纖維增強效果。綜上可知,碳纖維體積分數選擇30%較合適。

圖1 復合材料的體積密度和抗彎強度隨碳纖維體積分數的變化曲線(燒結溫度2 050 ℃,燒結壓力25 MPa)Fig.1 Curves of bulk density and bending strength of composites vs volume fraction of carbon fiber (sintering temperature of 2 050 ℃ and sintering pressure of 25 MPa)

2.3 燒結溫度對體積密度和抗彎強度的影響

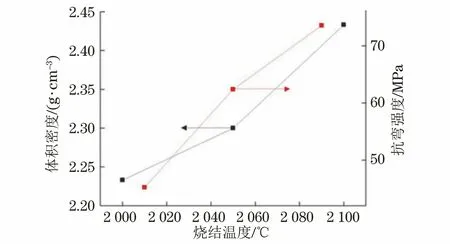

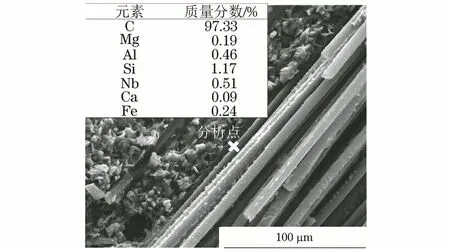

通過單因素試驗進一步驗證燒結溫度對復合材料體積密度和抗彎強度的影響,保持碳纖維體積分數25%,燒結壓力25 MPa不變,研究不同燒結溫度下C/SiC復合材料的體積密度和抗彎強度的變化情況。由圖2可知,復合材料的體積密度和抗彎強度均隨著燒結溫度的升高而提高,并均在2 100 ℃時達到最大值。燒結溫度主要是通過影響SiC基體的燒結致密化程度及SiC基體與碳纖維的結合,影響復合材料的體積密度與抗彎強度[11]。燒結溫度升高能促進燒結助劑與SiC基體的固溶,加快晶粒間的物質傳質速率,從而使材料致密化程度提高,因此體積密度隨著燒結溫度的升高而增大。燒結溫度的升高對抗彎強度的影響主要體現在2個方面:一方面燒結溫度的提高能夠促進SiC基體的燒結,基體中的缺陷顯著減少,有助于復合材料抗彎強度的提高;另一方面,隨著燒結溫度的升高,燒結時晶界處的晶界能降低,SiC與碳纖維之間的物質傳遞加劇,在界面處硅開始滲入碳纖維表面(如圖3所示),導致SiC基體與碳纖維之間界面結合強度增加,碳纖維與基體之間傳遞應力的能力加強,從而使C/SiC復合材料中出現裂紋所需的極限應力提高[12]。綜上,燒結溫度選取2 100 ℃較合適。

圖2 復合材料的體積密度和抗彎強度隨燒結溫度的變化曲線(碳纖維體積分數25%,燒結壓力25 MPa)Fig.2 Curves of bulk density and bending strength of composites vs sintering temperature (carbon fiber volume fraction of 25% and sintering pressure of 25 MPa)

圖3 2 100 ℃燒結得到復合材料中碳纖維與基體間界面處的SEM形貌及EDS分析結果(碳纖維體積分數25%, 燒結壓力25 MPa)Fig.3 SEM morphology and EDS analysis results of interface between carbon fiber and matrix of composites sintered at 2 100 ℃ (carbon fiber volume fraction of 25% and sintering pressure of 25 MPa)

2.4 燒結壓力對體積密度和抗彎強度的影響

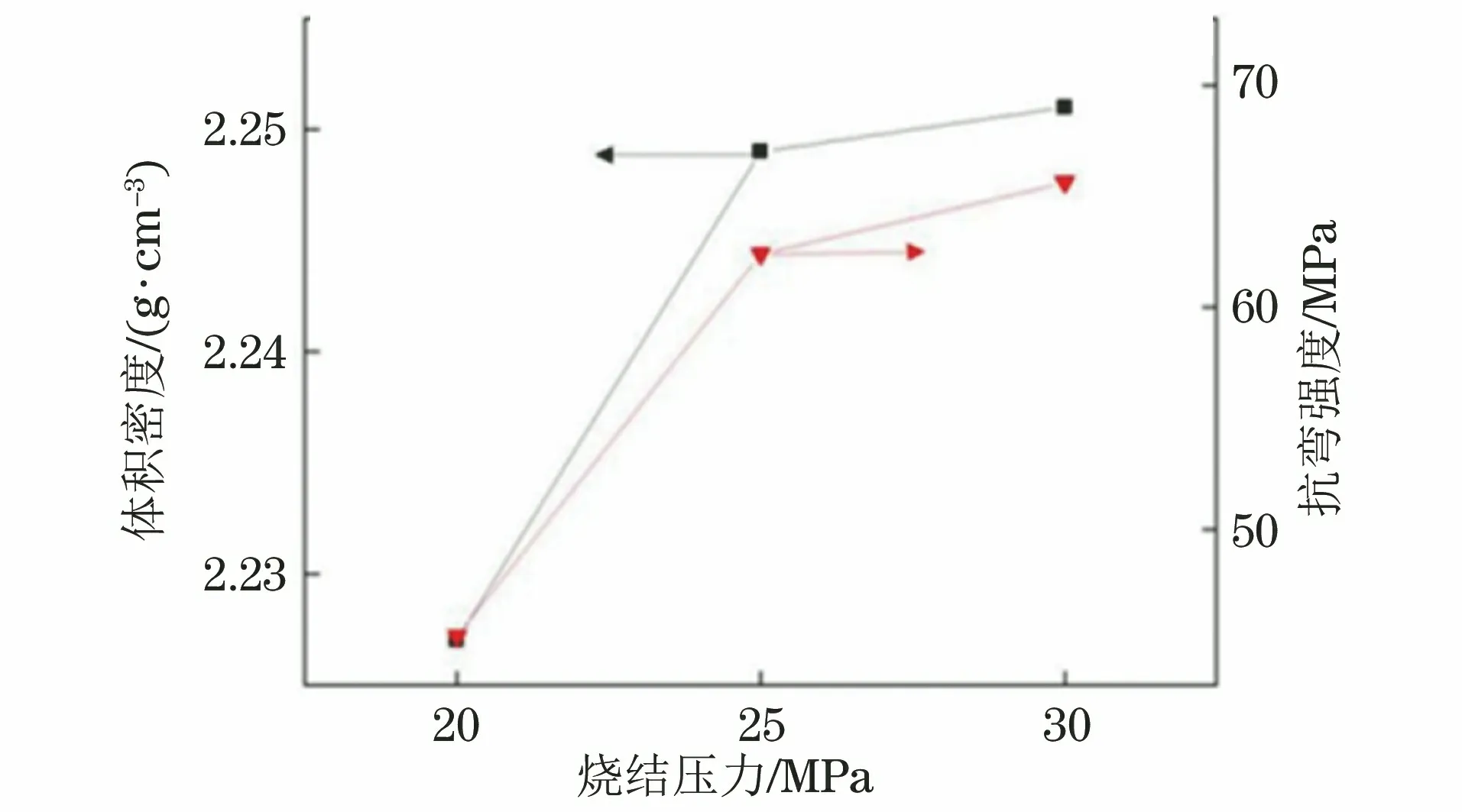

通過單因素試驗進一步驗證燒結壓力對復合材料體積密度和抗彎強度的影響,保持碳纖維體積分數30%,燒結溫度2 000 ℃不變,研究不同燒結壓力下C/SiC復合材料的體積密度和抗彎強度變化情況。由圖4可以看出,當燒結壓力由20 MPa增加到25 MPa時,復合材料的體積密度和抗彎強度均明顯增大,但當燒結壓力超過25 MPa后,體積密度和抗彎強度的增加趨勢變緩,說明再進一步增大燒結壓力對復合材料體積密度和抗彎強度的提升有限。當燒結壓力增大到一定程度時,基體間的空隙已經基本被填滿,再增大燒結壓力對晶粒間物質擴散動力的提高有限[13],因此繼續增大燒結壓力對體積密度的提升有限。隨著燒結壓力的增大,燒結時物質擴散動力增大,基體晶粒之間的晶界能降低,碳纖維與SiC基體的結合力增加,斷裂時裂紋擴展所需能量增加,從而提高了復合材料的抗彎強度;但是當燒結壓力過高時,碳纖維和SiC基體結合過于緊密,可能會導致界面處SiC向碳纖維滲透加劇,對碳纖維造成損傷,使碳纖維易發生脆性斷裂導致碳纖維增強失效,從而降低了碳纖維的強化作用,進而影響抗彎強度的提升[14]。根據正交試驗結果分析可知,燒結壓力對C/SiC復合材料的體積密度及抗彎強度的影響程度均較小,過度提高燒結壓力對C/SiC復合材料性能的提升幫助不大,綜上,燒結壓力選取25 MPa較合適。

圖4 復合材料的體積密度和抗彎強度隨燒結壓力的變化曲線(碳纖維體積分數30%,燒結溫度2 000 ℃)Fig.4 Curves of bulk density and bending strength of composites vs sintering pressure (carbon fiber volume fraction of 30% and sintering temperature of 2 000 ℃)

2.5 優化工藝下復合材料的微觀結構

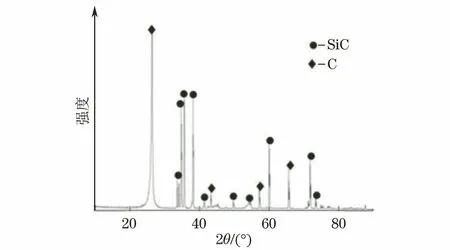

綜合正交試驗以及單因素試驗的結果確定C/SiC復合材料性能最優的制備工藝參數為燒結壓力25 MPa,碳纖維體積分數30%,燒結溫度2 100 ℃。采用該工藝制備得到的C/SiC復合材料體積密度為2.30 g·cm-3,抗彎強度為80.50 MPa。由圖5可以看出,優化工藝下制備的C/SiC復合材料的物相由SiC與碳組成,未檢測到其他物相的存在。

圖5 優化工藝下制備得到復合材料的XRD譜Fig.5 XRD pattern of composites prepared by optimized process

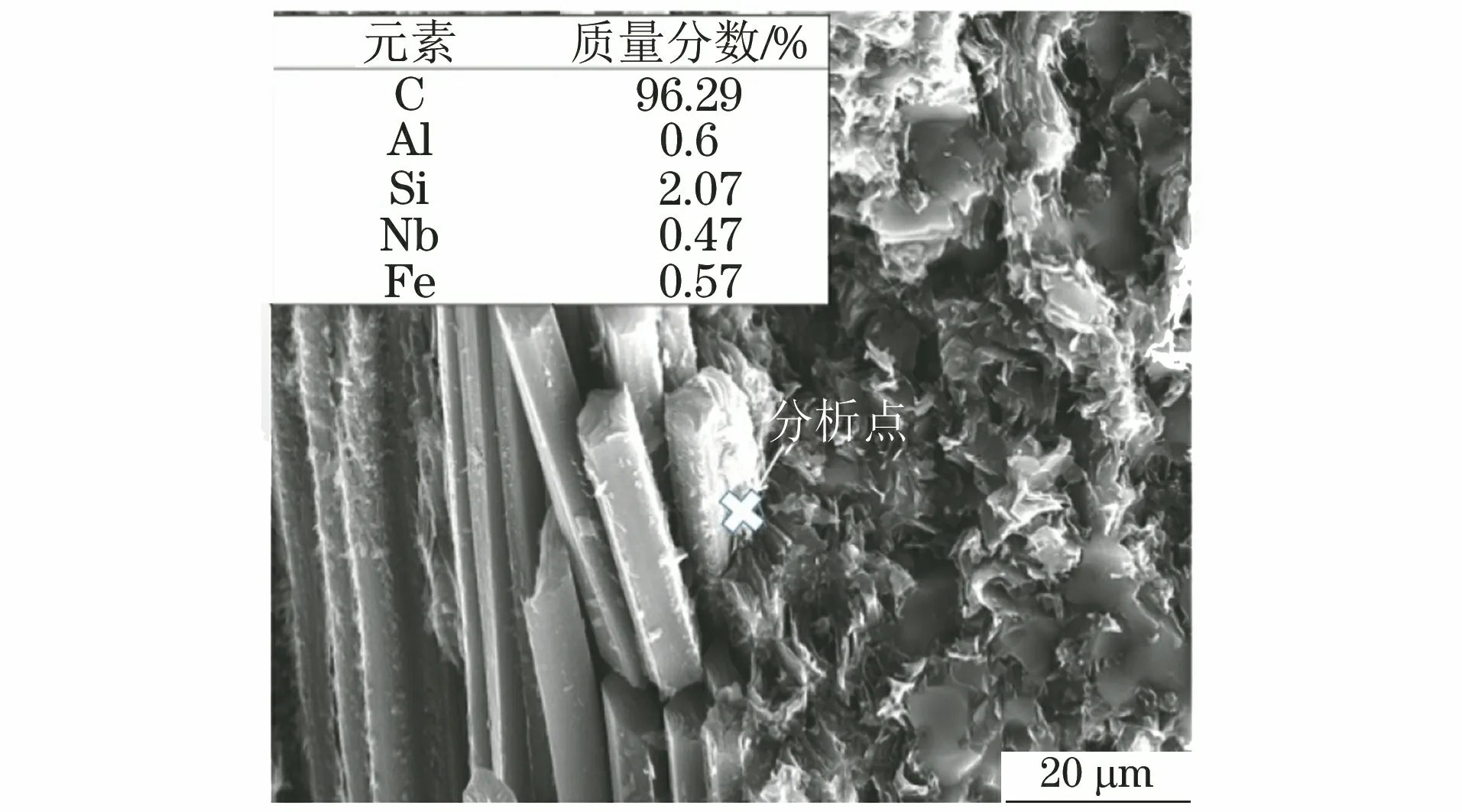

由圖6可以看出:優化工藝下制備的C/SiC復合材料中碳纖維與SiC基體結合較緊密,纖維束排列十分整齊,且SiC基體燒結得非常致密;碳纖維中滲入的SiC含量較少,SiC與碳纖維的界面結合強度適中,從而使復合材料具有較高的抗彎強度。

圖6 優化工藝下制備復合材料的SEM形貌與EDS分析結果Fig.6 SEM morphology and EDS analysis results of composites prepared by optimized process

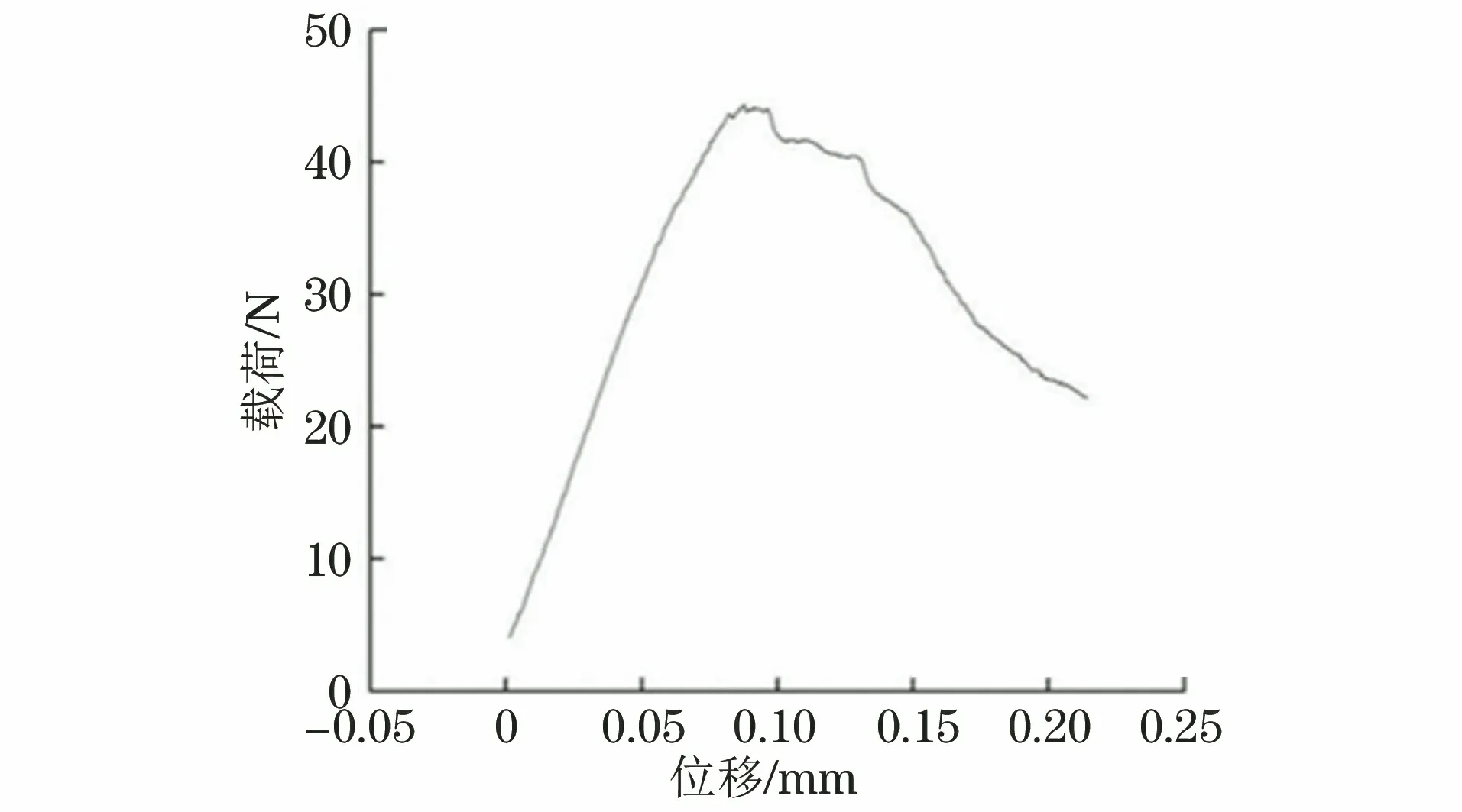

由圖7可以看出:優化工藝下制備的C/SiC復合材料在壓力達到屈服點后,載荷并未發生大幅下降,而是以鋸齒狀的曲線形式緩緩下降,說明其斷裂方式呈假塑性斷裂,而不再是陶瓷材料的脆性斷裂,這與文獻[15]中報道的結果相吻合,這是由裂紋擴展時遇到材料內的纖維束而發生纖維的脫粘、拔出及層間斷裂所致。

圖7 優化工藝下制備復合材料在三點彎曲試驗中的載荷-位移曲線Fig.7 Load-displacement curve of composites prepared by optimized process during three point bending test

3 結 論

(1) 碳纖維含量對C/SiC復合材料體積密度的影響最大,燒結溫度次之,燒結壓力最小。燒結溫度對復合材料抗彎強度的影響最大,碳纖維含量次之,燒結壓力最小。

(2) 隨著碳纖維含量的提高,復合材料的體積密度減小,抗彎強度提高,當碳纖維體積分數從25%增加到30%時,體積密度與抗彎強度的變化幅度較大,當碳纖維體積分數超過30%后,二者的變化趨于平緩;復合材料的體積密度和抗彎強度均隨著燒結溫度的升高而提高;當燒結壓力由20 MPa增加到25 MPa時,復合材料的體積密度和抗彎強度均明顯增大,但當燒結壓力超過25 MPa后,二者的增大趨勢變緩。

(3) 復合材料性能最優的制備工藝為燒結壓力25 MPa,碳纖維體積分數30%,燒結溫度2 100 ℃,所得復合材料的體積密度為2.30 g·cm-3,抗彎強度為80.50 MPa。燒結工藝與碳纖維含量的變化會影響SiC的燒結程度及碳纖維與SiC基體的界面結合強度,從而影響C/SiC復合材料的性能。