半掛汽車列車緊急避撞軌跡跟蹤控制算法*

李道飛,查安飛,徐 彪,張家杰

(浙江大學動力機械及車輛工程研究所,杭州 310027)

前言

半掛汽車列車已成為我國公路物流的主力車型類別,但由于總質量大、質心高、載荷變化范圍廣等因素,由其引發的交通事故常造成重大傷亡和經濟損失。為實現交通零傷亡愿景,提高半掛汽車列車的主動安全性能十分必要。

在乘用車領域,已有不少針對緊急避撞的軌跡規劃與跟蹤控制研究,制動避撞、轉向避撞或聯合避撞等技術已得到量產應用。然而,包括半掛汽車列車在內的商用車領域,當前的緊急避障輔助系統的裝配率不高,且主要采用制動方式實現。郭祥靖等基于神經網絡,結合駕駛員制動經驗對半掛汽車列車緊急制動進行了研究;馮瑤針對半掛汽車列車設計了預測性緊急制動算法,根據行駛工況緊急程度建立分級預警機制和安全距離模型,結合本車狀態和預警信息計算避撞所需的期望減速度,采用滑模方法進行制動控制。

乘用車緊急避撞研究已表明,考慮轉向的策略可在距離更短、更緊急的工況下實現有效避撞。然而,目前商用車領域采用轉向來實現緊急避撞的研究和應用仍較少見,這主要是因為商用車使用條件復雜多變,而算力有限的傳統控制器平臺中,如算法未考慮輪胎力、側向加速度等穩定性約束,其軌跡跟蹤控制存在性能穩定和可靠方面的較大挑戰。例如,Morrison 等對重型鉸接車輛的緊急制動和轉向進行了研究,提出了一種減小滑移率需求,以保證在緊急制動過程中可正常轉向的算法,但未考慮轉向時車輛可能發生的折疊失穩。Rajaram 等基于非線性滑模控制對重型商用車緊急避撞進行研究,考慮了載荷轉移、路面附著、制動力分配和氣壓制動響應等因素,但僅考慮緊急制動情況,未考慮轉向或轉向制動聯合避撞工況。Felez 等基于模型預測控制(model predictive control,MPC)設計鉸接車輛的制動/驅動、轉向集成控制器,實現軌跡跟蹤控制,考慮狀態約束但未施加輪胎力約束,無法考慮輪胎力飽和可能引發的折疊失穩。因此,在車載算力增加的背景下,用于應對復雜場景的半掛汽車列車轉向與制動聯合避撞算法,須采用基于模型的設計方法,在軌跡規劃和跟蹤控制中直接考慮輪胎力和車輛側向加速度等穩定性約束。

本文中在前期對半掛汽車列車緊急避撞運動規劃研究的基礎上,針對半掛汽車列車轉向和制動聯合避撞時易發的失穩問題,考慮側向加速度和輪胎側偏角約束,設計了基于模型預測控制的軌跡跟蹤算法,并進行了仿真和實車驗證。

1 半掛汽車列車動力學建模

1.1 車體動力學模型

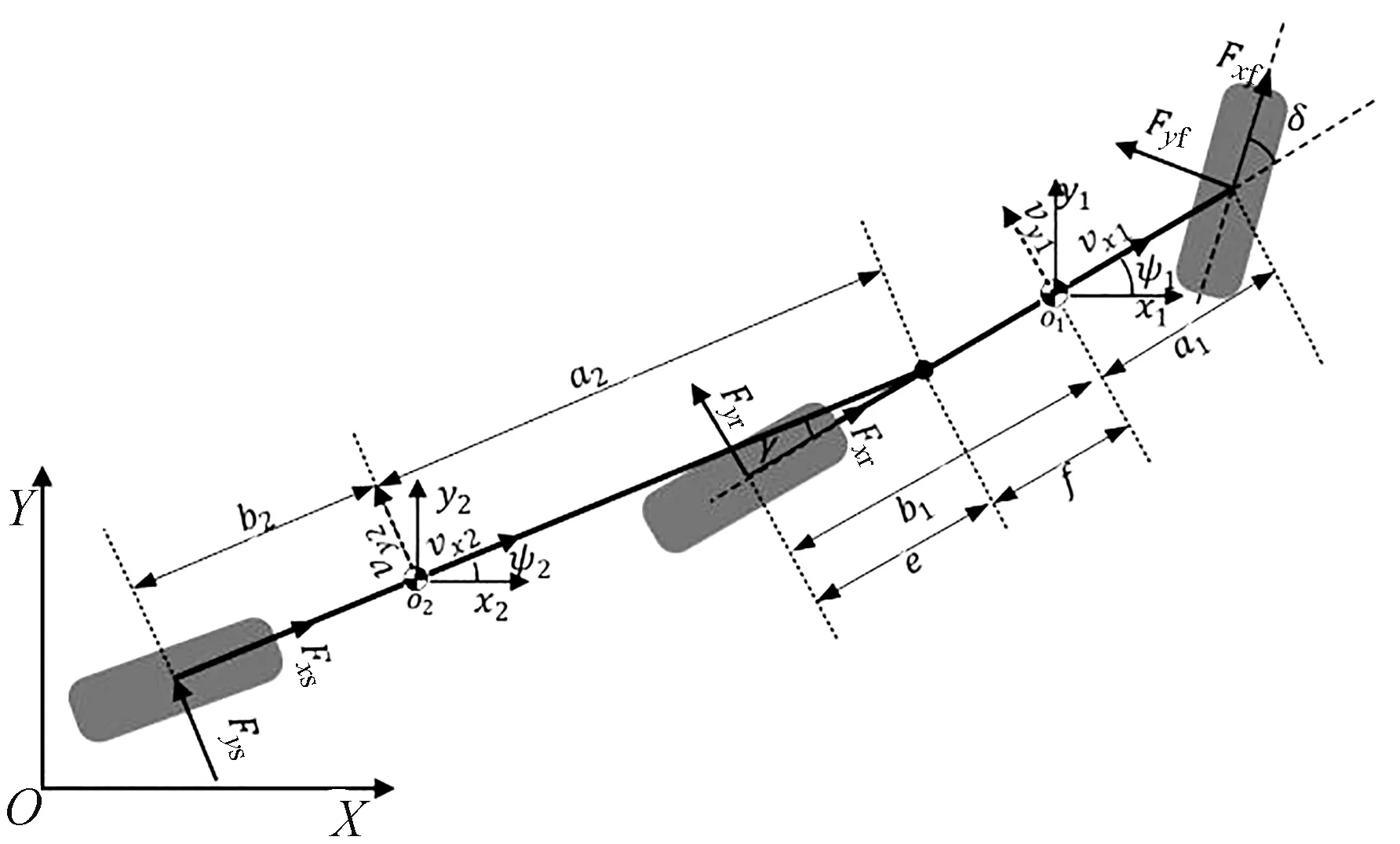

半掛汽車列車包括牽引車和半掛車兩部分,兩者通過第五輪連接,其中牽引車通常為兩軸,半掛車有三軸。建模時常將半掛車三軸簡化為一軸,關于多軸對半掛汽車列車動力學特性的影響可見文獻[15]。不失一般性,針對緊急避撞場景,建模考慮牽引車的橫向、縱向和橫擺運動,半掛車的橫擺運動,和3 個等效車輪轉動等7 個自由度。主要假設為:(1)將半掛車后軸簡化為一軸,同一軸上左右輪合并成一個“等效”車輪,即單軌模型;(2)牽引車和半掛車間鉸接角很小;(3)僅牽引車后軸為驅動軸;(4)假設半掛汽車列車的側傾和俯仰很小;(5)忽略輪胎滾動阻力和空氣動力學的影響。

圖1 半掛汽車列車簡化模型

根據小角度假設,有

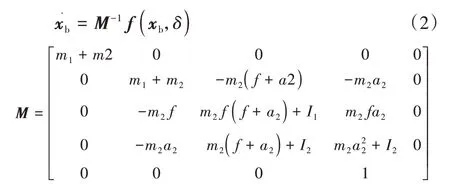

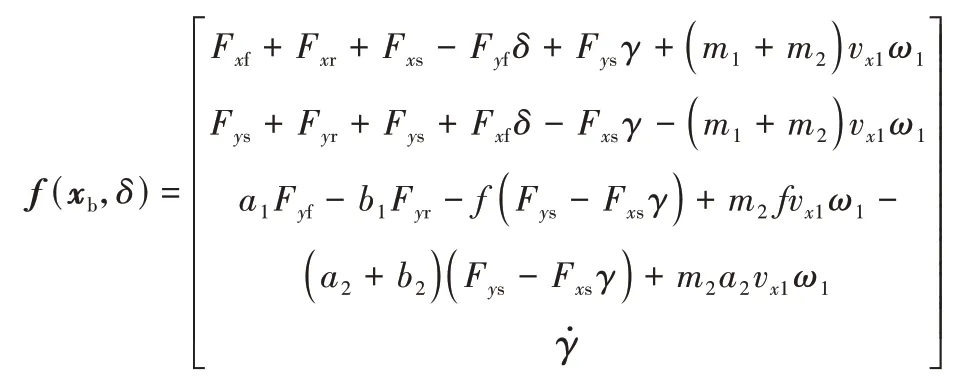

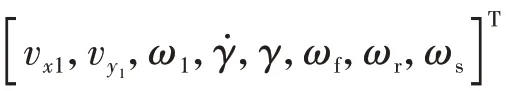

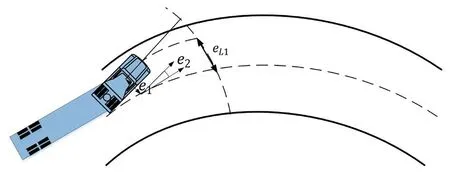

經推導,可得完整的車體動力學模型為

1.2 輪胎模型

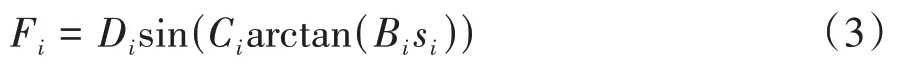

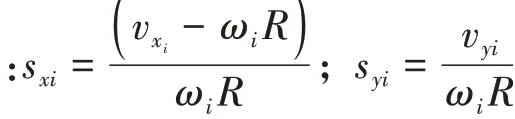

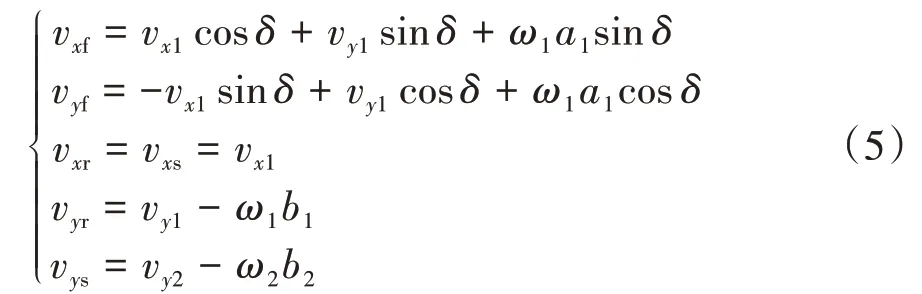

由于較高精度和使用方便性,魔術公式已成為應用廣泛的輪胎模型。但完整的魔術公式過于復雜,不宜直接用于控制器設計,此處采用簡化公式。由于涉及轉向和制動聯合工況,故采用聯合滑移率輪胎模型,即

式中:F為輪胎的合力;D= μF為峰值因子,為附著系數;C為形狀因子;B為剛度因子,= f,r,s分別為牽引車前輪、后輪和半掛車后輪對應下標;s表示輪胎的聯合滑移率。s表達式為

式中:s為縱向滑移率;s為側向滑移率;ω(= f,r,s)分別為牽引車前后輪及半掛車后輪輪速;為輪胎滾動半徑。各輪輪心縱向和側向速度為

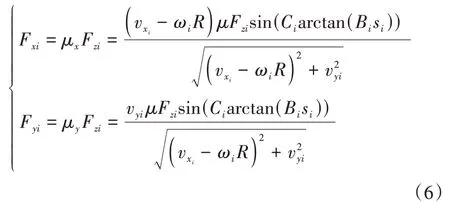

則各輪胎縱向和側向分力表示為

式中:μ=sin(Carctan(Bs))s/s為縱向附著系數;μ= sin(Carctan(Bs))s/s為側向附著系數。考慮由加速度a引起的縱向載荷轉移,三軸垂直載荷F為

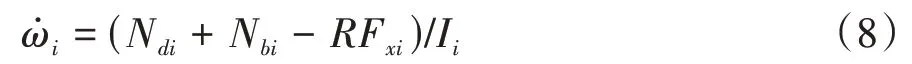

車輪轉動動力學方程表示為

式中:I(= f,r,s)分別為車輪等效轉動慣量;、分別為相應軸驅動和制動力矩。牽引車后軸為驅動輪,其余為從動輪,故== 0。

2 模型預測軌跡跟蹤控制算法設計

2.1 非線性模型預測控制器設計

模型預測控制(MPC)由預測模型、滾動優化和反饋校正3部分組成,在每一時間步長都求解有約束的有限時域上的最優化問題。對一個預測時域為N的模型預測問題,x 表示從時刻開始,預測N步后的狀態。控制過程中,以優化代價函數為目標,求解控制輸入序列=[u,u,u,…,u ]。

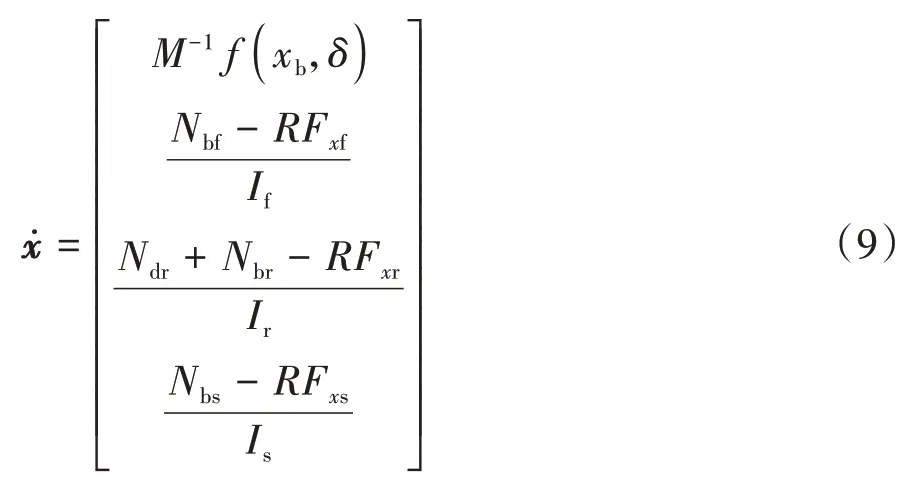

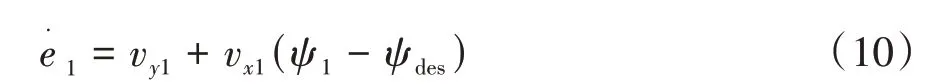

預測模型包括式(9)所示非線性的半掛汽車列車動力學模型和軌跡跟蹤誤差模型。其中誤差模型包括半掛汽車列車的側向偏差和航向角偏差,如圖2所示。定義軌跡跟蹤的側向偏差導數為

圖2 軌跡跟蹤誤差示意圖

航向角偏差導數為

當半掛汽車列車處于高速或大曲率轉彎半徑時,如直接利用式(10)計算當前側向偏差,常需要較大的預測步長和控制步長才能達到較好跟蹤效果,且控制輸出變化率較大。故引入帶有預瞄的側向誤差e,其導數為

式中L為預瞄時間。

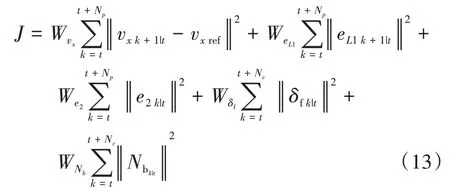

首先,定義軌跡跟蹤控制問題的目標函數為

接著,穩定性約束應考慮防止發生側翻和橫擺失穩。其中,側翻穩定性指標一般有側向加速度和側傾角。若視車體為剛性,一般側向加速度閾值a約為0.45。考慮到載荷變化對輪胎和懸架引起的順從性影響較大,空載時閾值a設為0.45,滿載時為0.36,其他中間載荷條件則采用線性插值獲取。

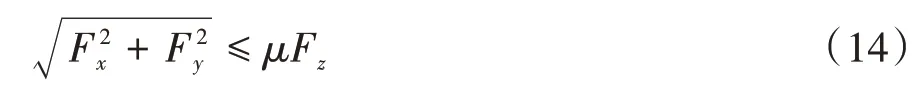

半掛汽車列車的橫擺失穩主要是由輪胎側向力進入非線性區域甚至達到飽和引起的。在小側偏角范圍,輪胎側向力和側偏角成線性關系。當側偏角超出一定值時,側向力將進入飽和區域。為防止側滑和橫擺失穩風險,應避免輪胎進入非線性飽和區域。考慮轉向和驅動/制動聯合工況下,受摩擦圓約束,輪胎縱向力和側向力相互耦合,側向力飽和點受到縱向力的影響,即

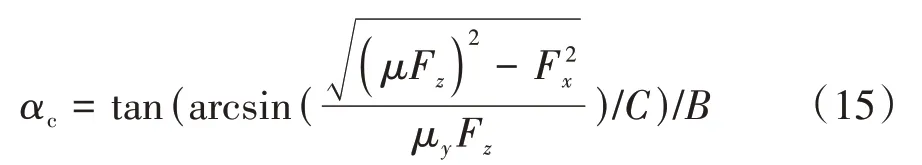

考慮縱向力后,輪胎側向力極限對應的側偏角極限為

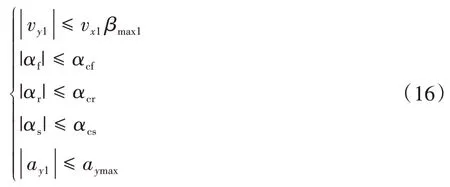

進一步地,約束車輛質心側偏角,避免較大的牽引車側滑。綜上,用于軌跡跟蹤控制的穩定性約束為

在控制執行器方面,包括牽引車轉向角及其變化率約束、制動力矩及其變化率約束、驅動力矩約束,即

綜上,非線性模型預測控制(NMPC)問題定義為:在式(9)、式(11)和式(12)定義的系統動力學模型等式約束、式(16)定義的狀態約束、式(17)定義的執行器約束等條件下,尋求使式(13)的目標函數最小化的控制序列。該NMPC 算法是一個非線性規劃問題,通過求解可得N時域的多步控制輸入,每步僅將第一個控制輸入作用于被控系統。然后,在下一步長中重新求解上述問題,達到滾動優化和反饋校正的目的。

2.2 NMPC算法仿真驗證

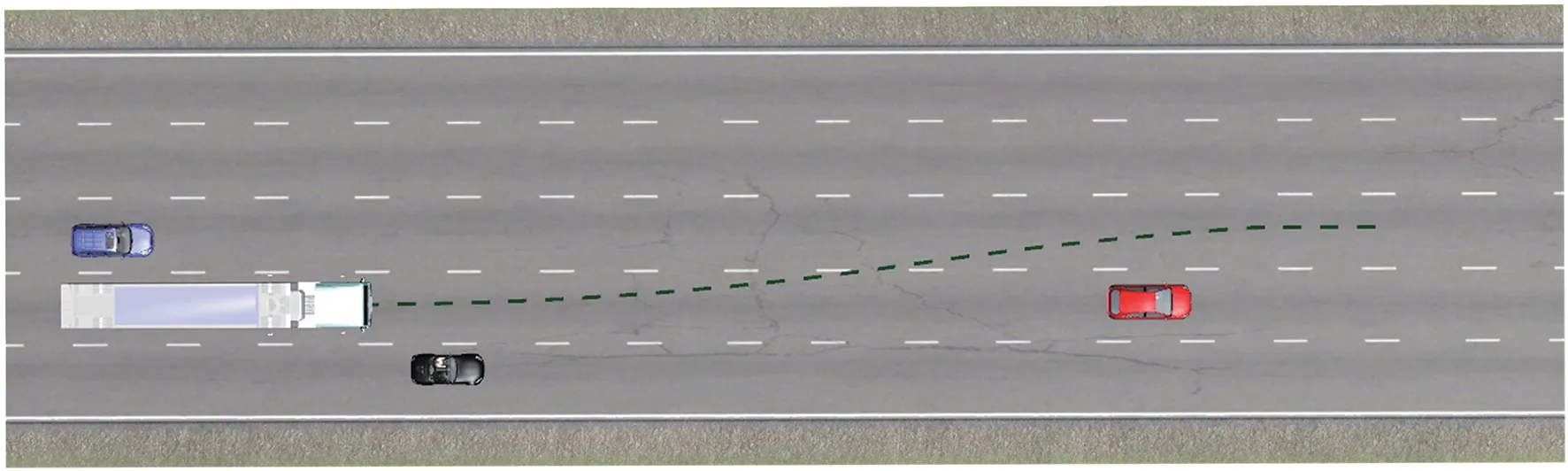

基于MATLAB/Simulink 和TruckSim 聯合仿真環境,進行半掛汽車列車緊急避撞跟蹤控制算法驗證。具體場景如圖3 所示。在該避撞工況下,圖中黑虛線表示由基于有約束最優控制的運動規劃算法在初始單次規劃所得的目標軌跡。除目標路徑外,單次規劃輸出結果還包括全程的車輛狀態和控制輸入的參考值。

圖3 仿真場景

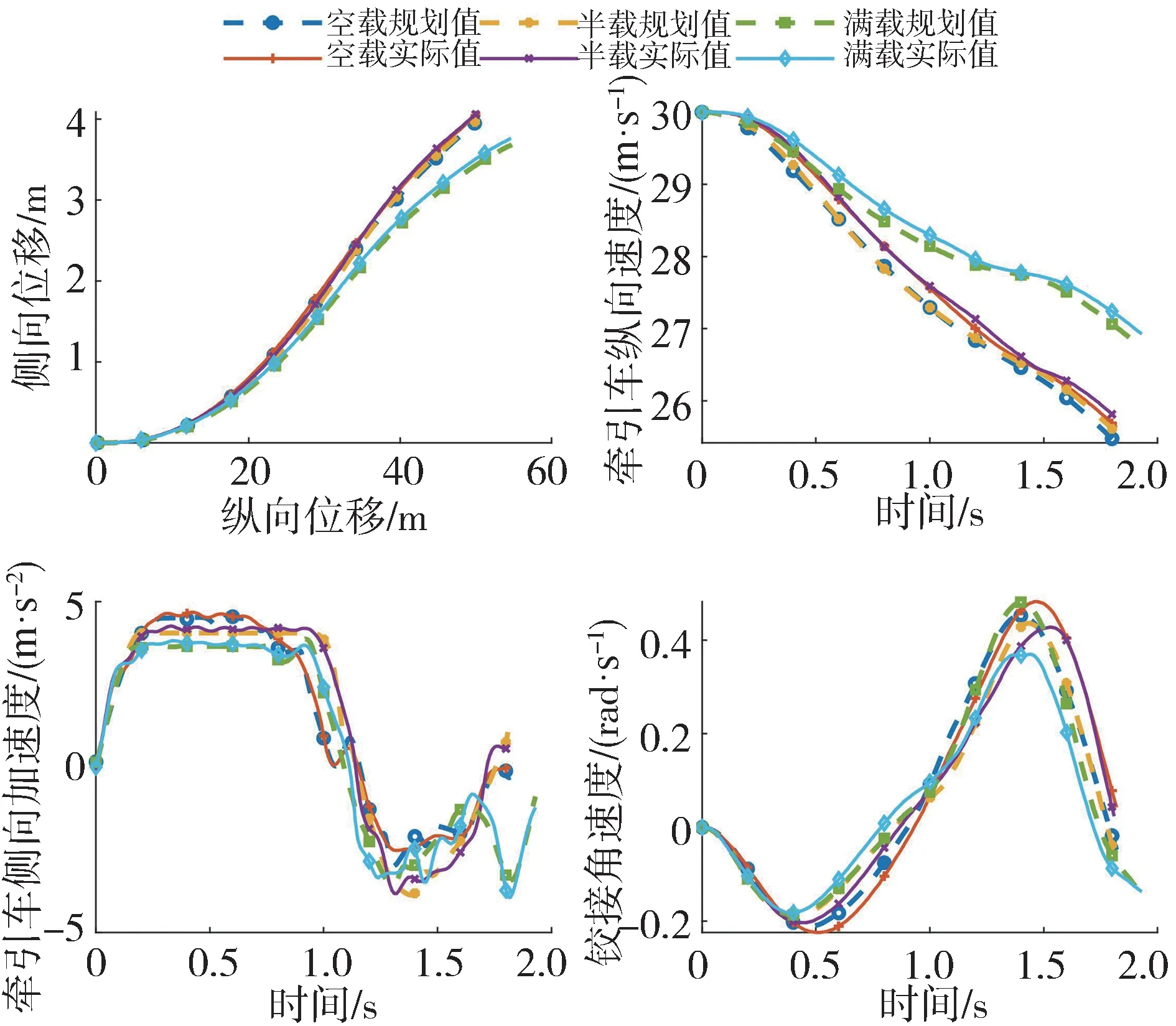

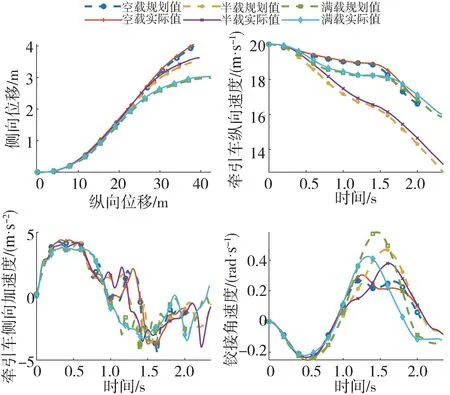

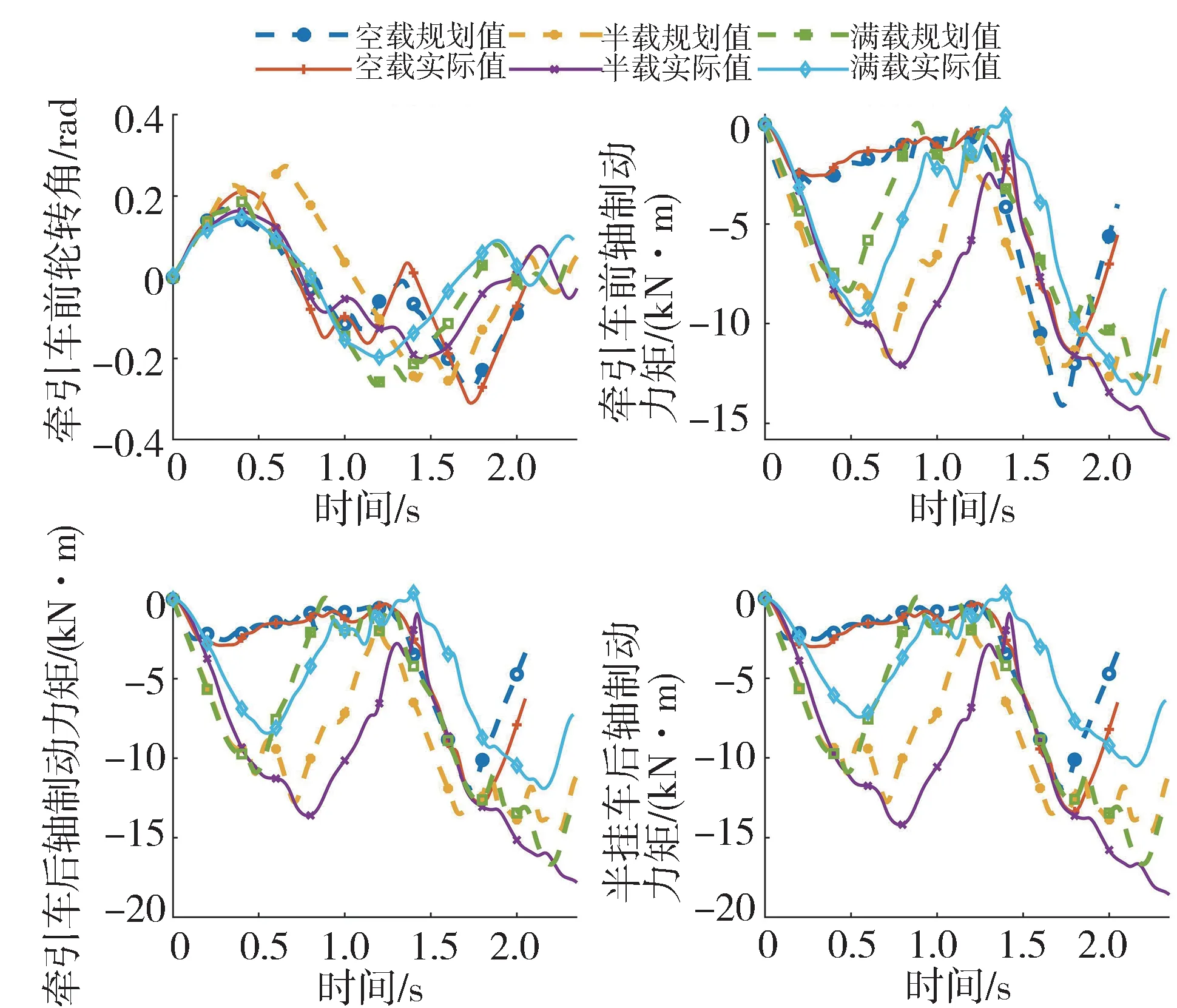

由圖4和圖6可見,NMPC算法可實現較高的軌跡跟蹤精度,在20 和30 m/s 初速度下最大路徑跟蹤誤差處的橫向相對誤差分別為2.8%和2.3%,最大速度相對誤差分別為2.1%和1.1%。側向加速度實際值略大于單次規劃值,這主要因為單次軌跡規劃和NMPC 控制器設計過程中簡化了模型,未直接考慮側傾動力學。隨著載荷增加,最大側向加速度減小,這是因為在規劃和控制過程中都對不同載荷條件的側向加速度進行約束,有效防止車輛發生側翻。車輛的鉸接角速度和規劃值保持一致,處于較低水平,沒有發生折疊失穩。

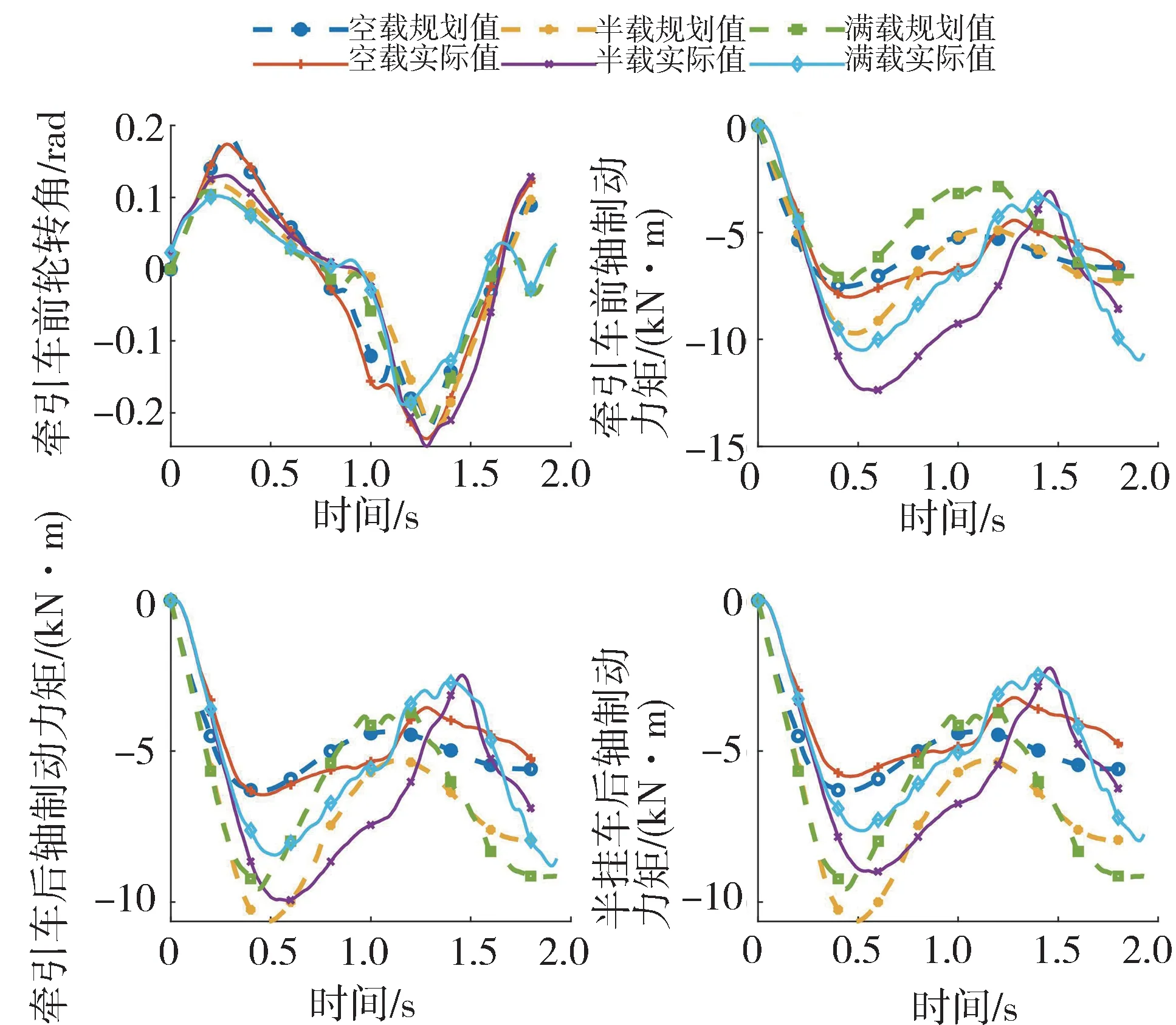

圖6 NMPC軌跡跟蹤結果(30 m/s,μ = 0.7)

由圖5和圖7可見,3種載荷工況下前輪轉角始終在峰值范圍內。從轉向角和制動力的變化趨勢,可看出協同控制過程:各軸制動力矩輸入在后半段隨著前輪轉向增大而減小;在1 s 后行駛過程中,制動力達到較大值,此時轉向和制動都需輪胎力,而犧牲一定的制動力,可保證完成避撞轉向操作。這說明采用NMPC 集成轉向和制動驅動控制的優點,即能根據實際情況對輪胎力進行動態調整。總體來看,NMPC 算法能準確跟蹤規劃路徑和速度,滿足緊急避撞控制要求。

圖5 NMPC控制輸入(20 m/s,μ = 0.7)

圖7 NMPC控制輸入(30 m/s,μ = 0.7)

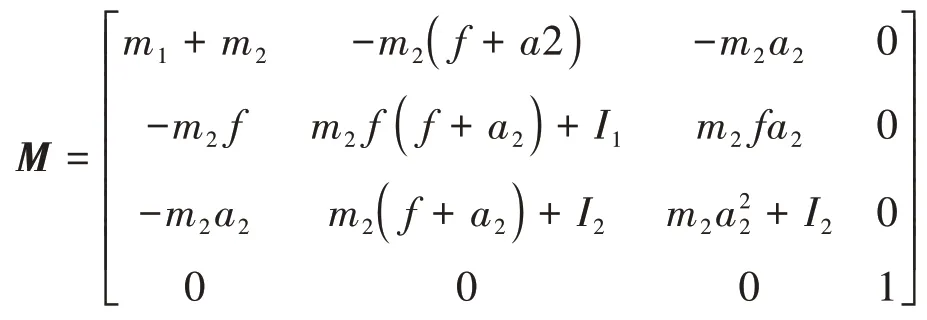

2.3 線性時變模型預測控制

在處理器為Intel i7-9750H、主頻2.6 GHz、內存8G 的計算機配置下,NMPC 算法平均一步求解需要348 ms,雖跟蹤精度高,但無法實時運行。因此,此處將NMPC 作為性能基準,對其簡化,設計可實時運行的線性時變模型預測控制器(LTV-MPC),并進行試驗驗證。

LTV-MPC 基于2 自由度單軌線性模型設計、求解最優轉向角,而速度跟蹤采用PID 控制器。假設縱向車速恒定,輪胎的側偏角進行小角度假設,即

輪胎的側偏剛度表示為K= BCD,= f,r,s,側向力表示為F= Kα。將車輛模型整理為

其中:

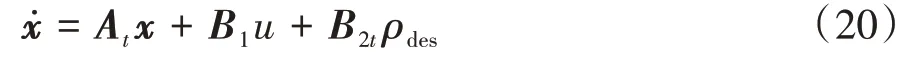

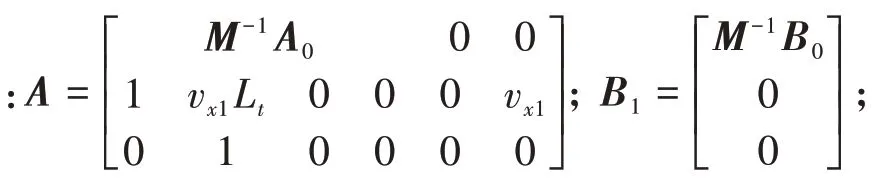

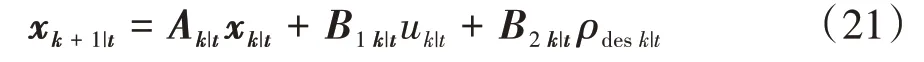

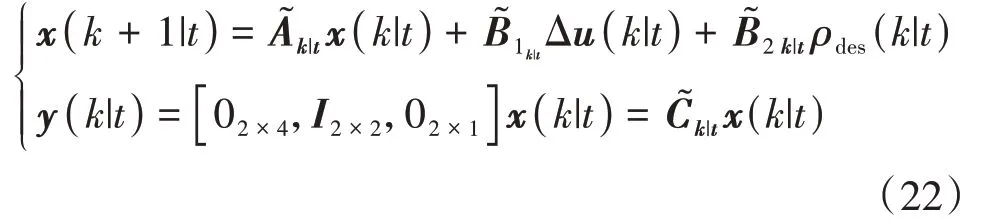

將軌跡跟蹤誤差式(11)和式(12)表達成狀態空間表達形式,并增廣到上述矩陣,則簡化的線性系統改寫為

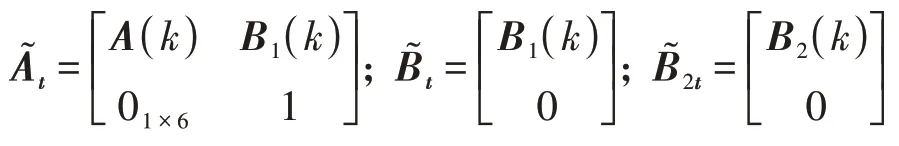

式中:A= AT+, =, =();為采樣步長;=,+ 1,…,+ N。為保證控制輸入的連續性,將u變為狀態量,以u的增量Δu作為控制輸入,新的系統狀態空間表達式為

其中:

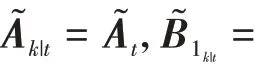

定義控制的目標函數為

式中:和分別為跟蹤誤差和控制輸入的懲罰系數;為松弛因子的懲罰系數。為保證車輛的行駛穩定性,對質心側偏角進行約束:

對控制量和控制增量進行約束:

綜合式(23)~式(25),可將該優化問題轉化成一個二次規劃問題進行在線求解,將每次循環優化得到的第一個控制量作用于系統,實現目標軌跡的跟蹤控制。

2.4 LTV-MPC算法仿真驗證

圖8 LTV-MPC軌跡跟蹤結果(20 m/s,μ = 0.7)

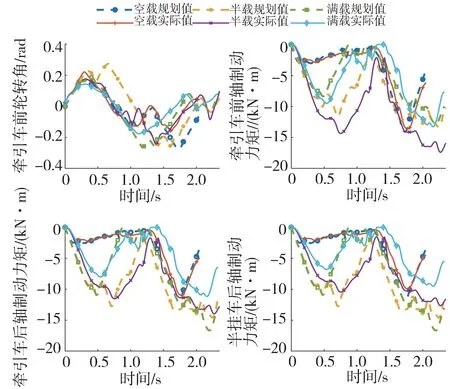

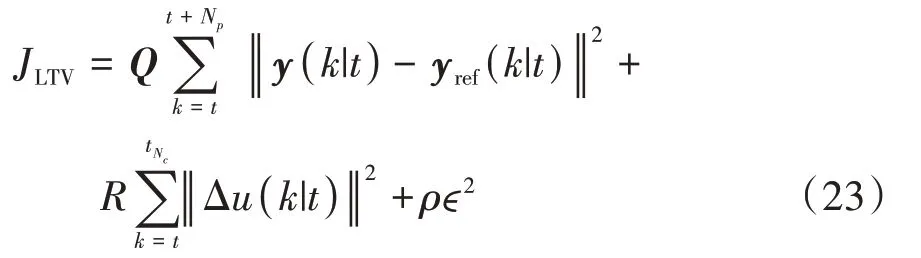

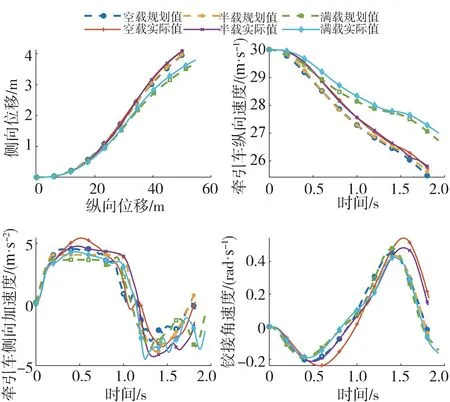

由圖8 和圖10 可見,20 和30 m/s 工況下LTVMPC 最大路徑跟蹤誤差處的橫向相對誤差分別為3.5%和3.1%,最大速度相對誤差分別為2.1%和1.2%,與NMPC 相比性能略有下降,但仍保持較高的跟蹤精度。從側向加速度和鉸接角速度來看,實際值和規劃值整體趨于一致,誤差比NMPC 略高,主要是由輪胎模型簡化和前輪小角度假設引起。車輛在側向加速度接近側翻閾值的極限工況下,依然能穩定跟蹤規劃的軌跡。由圖9 和圖11 可見,前輪轉角的實際值和規劃值整體變化趨勢一致。在空載和半載工況下,速度跟蹤精度較高,滿載時跟蹤效果略有下降,這一問題可通過對不同載荷下給定不同PID參數進行改善。

圖9 LTV-MPC控制輸入(20 m/s,μ = 0.7)

圖10 LTV-MPC軌跡跟蹤結果(30 m/s,μ = 0.7)

圖11 LTV-MPC控制輸入(30 m/s,μ = 0.7)

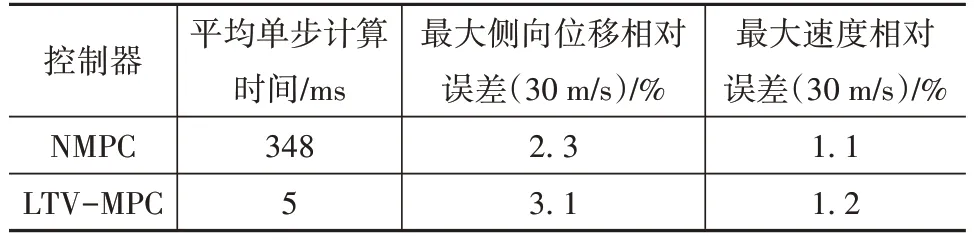

相同計算機配置下,NMPC 和LTV-MPC 的實時性與跟蹤誤差對比如表1所示。在相同預測和控制時域設置下,LTV-MPC 跟蹤效果比NMPC 雖略有下降,但整體差別不大,可滿足仿真場景下的緊急避撞軌跡控制要求。從單步計算時間來看,LTV-MPC 優勢明顯,如增大其預測和控制時域,有望進一步提升跟蹤控制效果。

表1 NMPC與LTV-MPC性能對比

3 實車驗證

3.1 試驗設置

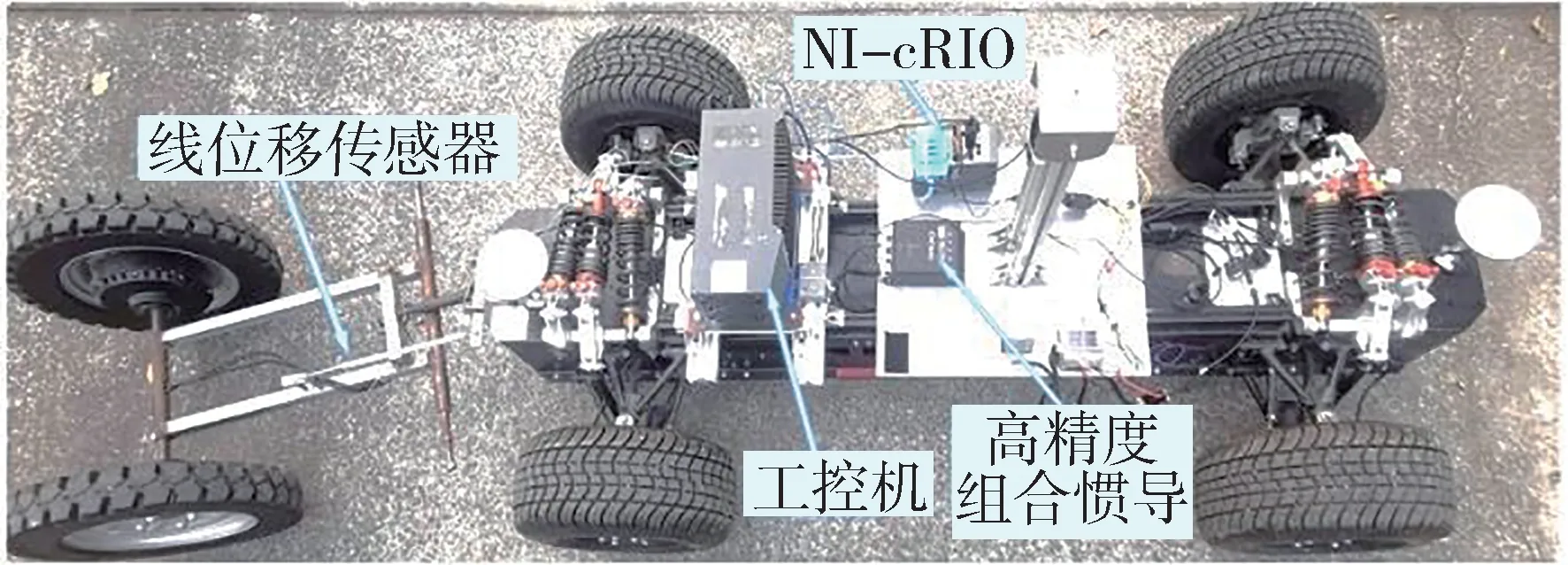

受條件限制,試驗無法在重型半掛汽車列車上進行,因此制作了縮小版半掛汽車列車試驗車,能體現鉸接特性,能考慮增加掛車后車輛動力學特性變化對軌跡規劃和跟蹤控制的影響。其中,牽引車采用前輪轉向、四輪驅動的線控底盤(軸距1.47 m、前軸荷1 378 N、后軸荷1 336 N),半掛車與牽引車間加裝線位移傳感器和NI-cRIO 9022 以測量鉸接角。牽引車狀態感知定位采用高精度組合慣導(華測CGI610),用工控機運行規劃和控制算法。試驗車整體設置如圖12所示。

圖12 半掛試驗車設置

在實車驗證前,用定圓周轉向試驗采集數據,擬合模型參數,并先通過仿真驗證。試驗中,目標軌跡由基于有約束最優控制方法單次規劃所得,除規劃路徑和車速作為軌跡跟蹤控制的目標外,規劃算法給出的車輛狀態和控制輸入參考值將用于結果對比。試驗過程分為3個階段:階段1從靜止直線加速達到目標車速,不進行轉向控制;階段2 是避撞軌跡跟蹤階段,達到目標車速后切換到軌跡跟蹤控制器,直到完成軌跡跟蹤;階段3 實現避撞后的安全停止。

3.2 試驗結果

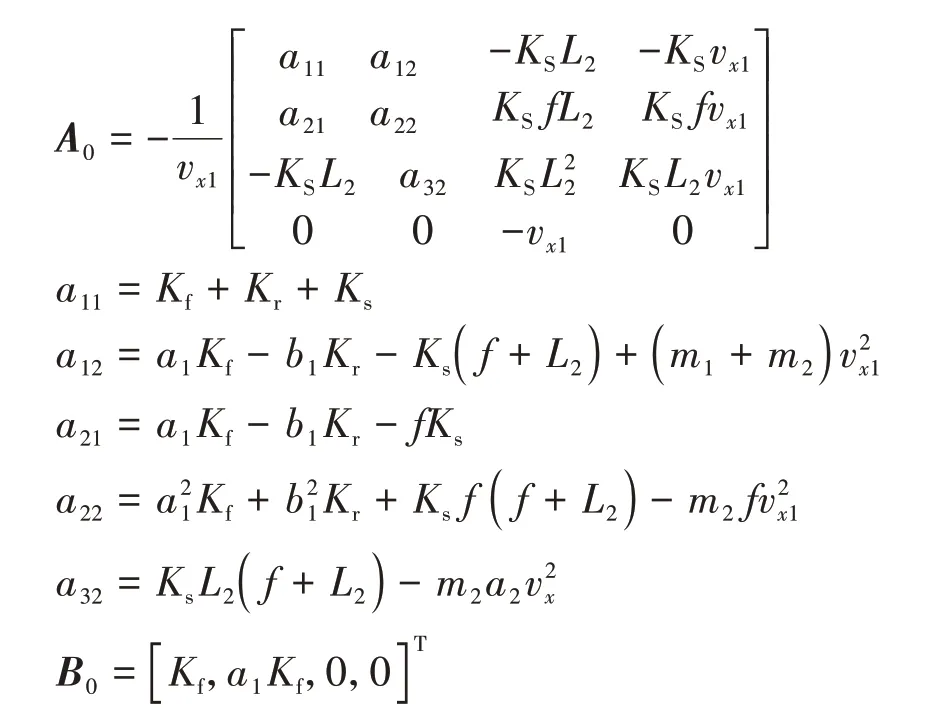

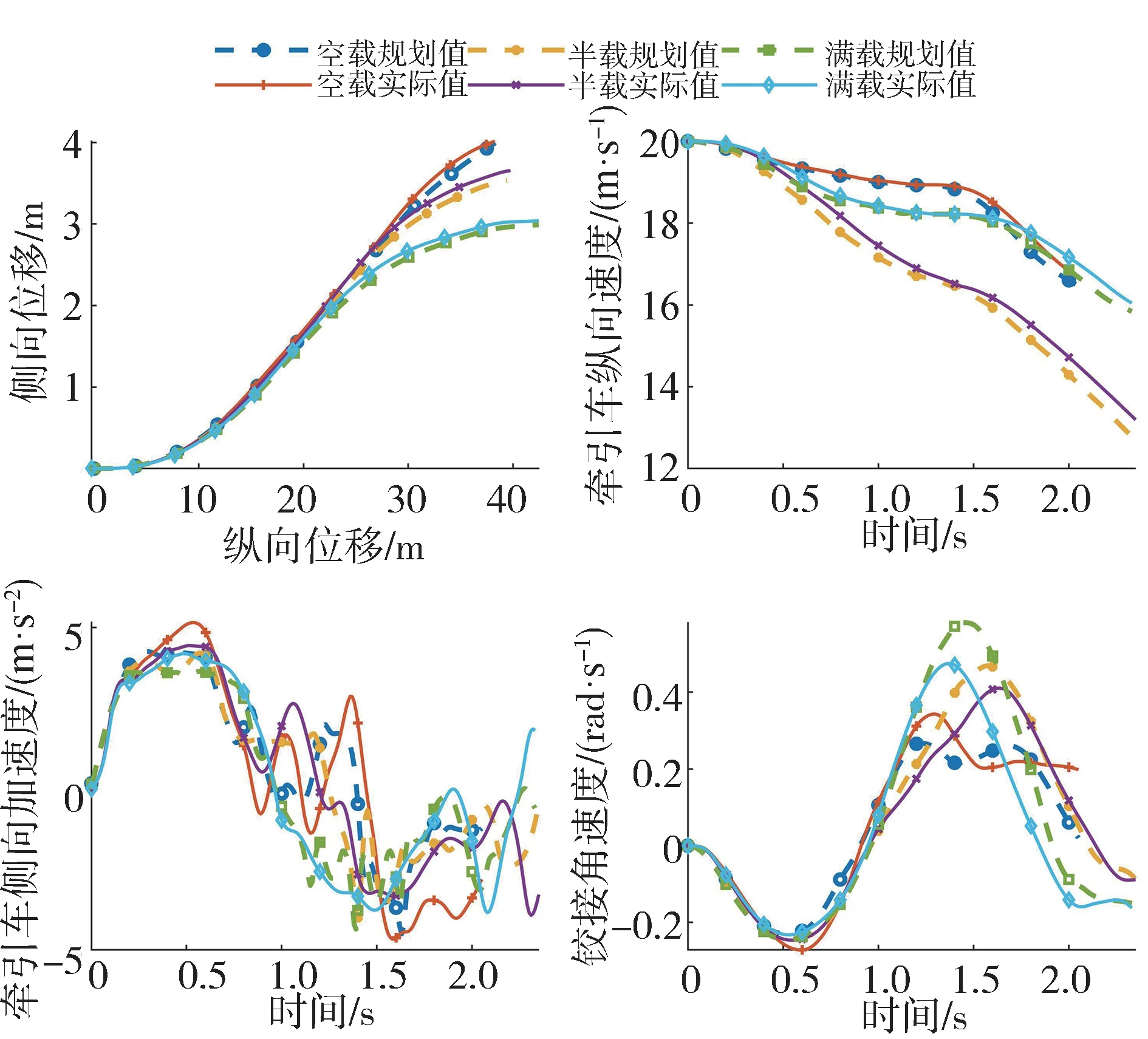

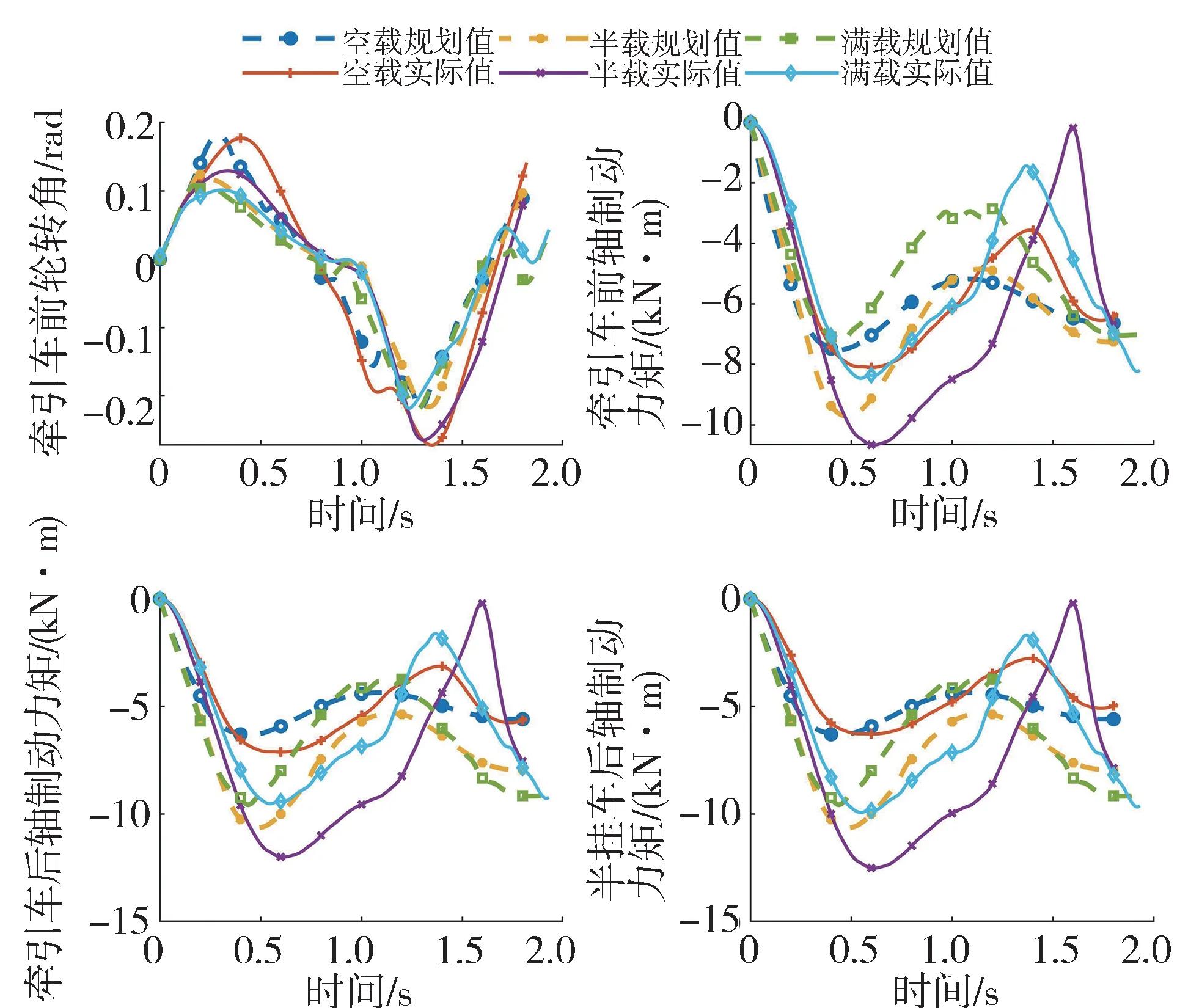

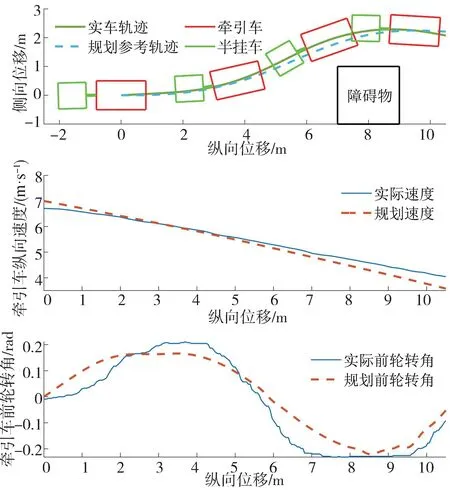

試驗階段2 中避撞過程的實車結果如圖13 和圖14所示,其中實線為實際值,虛線為規劃參考值。針對縮小版的半掛汽車列車,將障礙物寬度設為1 m。考慮到車輛寬度以及可能的控制誤差和初始航向角偏差,設定避撞安全距離為0.8 m。由此得到的實際規劃的避撞軌跡最大側向偏移約為2 m,縱向極限避撞距離約為8 m。

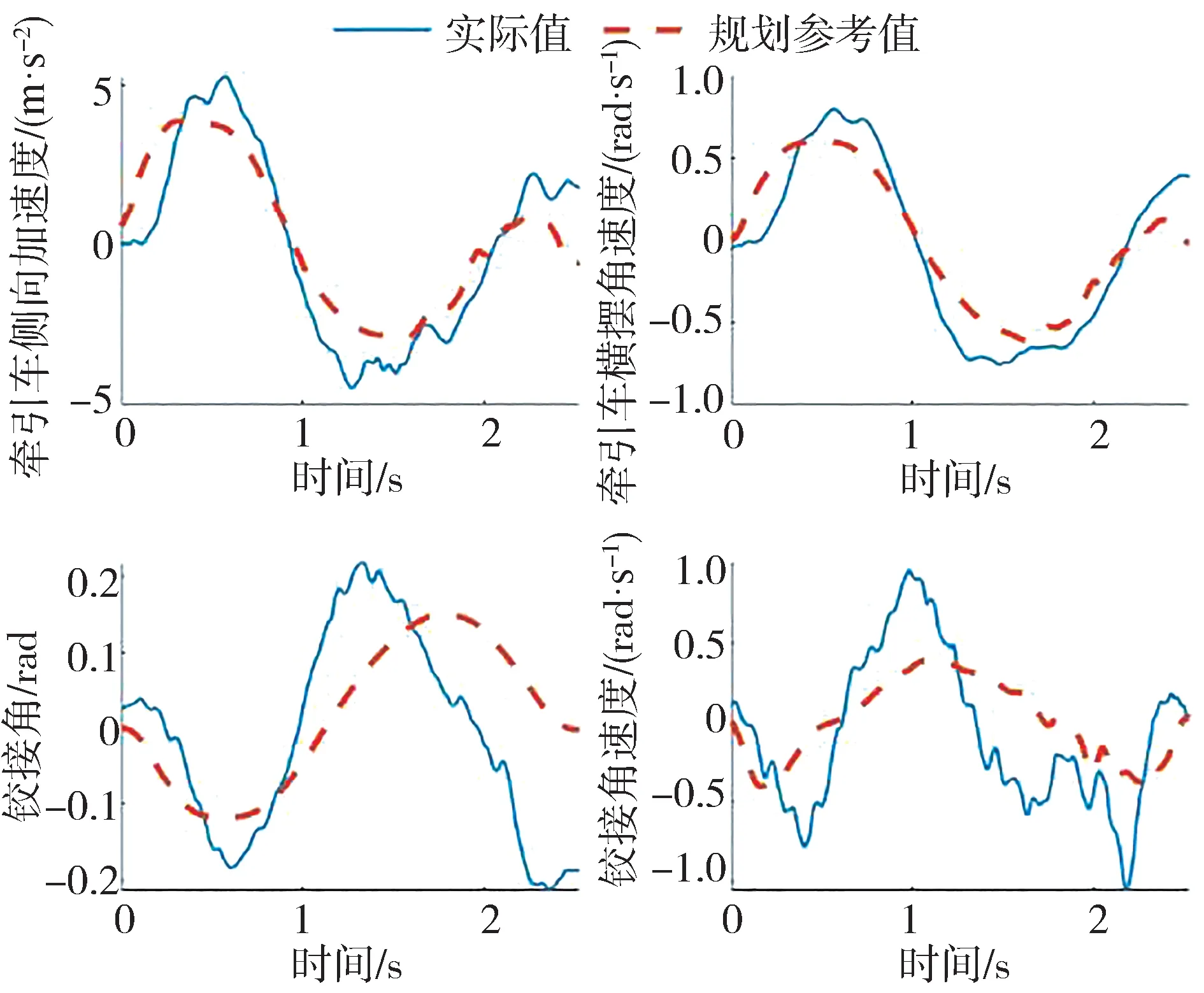

由圖13可見,所設計控制器可滿足極限工況下的避撞要求,實際軌跡和速度跟蹤均有較高精度,最大軌跡誤差0.18 m,最大速度誤差為0.45 m/s。前半段軌跡跟蹤過程即<4 m 時,路徑曲率較小,跟蹤精度較高。后半段中路徑曲率較大,跟蹤誤差變大。這可能是由于線性時變模型預測控制設計過程中采用的小角度假設、輪胎模型線性假設等條件已不滿足。由圖14 可見,整個過程中,前輪轉角最大達到0.2 rad,鉸接角最大值超過0.2 rad。牽引車的側向加速度達到0.5,橫擺角速度達0.7 rad/s,表明系統已進入非線性動力學區域,因此出現較大的跟蹤誤差。總體來看,為實現實時性能,盡管在LTV-MPC設計中對系統模型精度做了妥協,但該控制器仍能滿足極限避撞工況下的軌跡跟蹤需求。

圖13 實車軌跡跟蹤結果

圖14 軌跡跟蹤過程中的車輛狀態

4 結論

(1)針對半掛汽車列車采用轉向和制動聯合避撞時車輛易失穩的問題,設計了考慮橫擺失穩和側傾失穩的非線性模型預測控制器,并進行了TruckSim 聯合仿真驗證。結果表明,該算法能滿足不同車速、不同載荷下安全穩定的軌跡跟蹤控制要求。

(2)針對非線性模型預測控制無法實時運行的問題,設計了橫縱向解耦的線性時變模型預測控制器,并與非線性模型預測控制器進行了對比分析。仿真結果表明,雖精度略有下降,但整體仍可滿足極限工況下的軌跡控制和實時性的要求。

(3)對基于線性時變模型預測控制的制動-轉向聯合避撞控制算法進行了實車驗證,表明該算法能準確跟蹤極限工況下的避撞軌跡,有一定的潛在應用價值。