輕型貨車前橋焊縫失效載荷分析與厚度匹配優化*

馮金芝,袁承麟,于佳偉,劉新榮,趙禮輝

(1. 上海理工大學機械工程學院,上海 200093;2. 機械工業汽車機械零部件強度與可靠性評價重點實驗室,上海 200093;3. 上海市新能源汽車可靠性評價公共技術平臺,上海 200093;4. 上海機動車檢測認證技術研究中心有限公司,上海 201805;5.義和車橋有限公司技術中心,諸城 262200)

前言

焊接作為一種高效的連接方式廣泛應用于車輛制造中,焊縫疲勞已成為車輛部件失效的主要形式之一。焊接母材性能優良并不代表焊縫有足夠耐久性,不同焊接尺寸、結構、工藝都將影響焊縫抗疲勞能力,故單獨對焊縫進行相關的疲勞性能評估與壽命預測十分必要。

國內外眾多學者已經在焊縫疲勞領域做了大量研究。朱劍峰等建立整車多體動力學模型,得到懸架典型工況下的載荷,結合焊縫S-N 曲線進行減振器支架焊縫疲勞壽命分析,并對支架結構進行改進,焊縫壽命得到了明顯提升。安琪等針對鐵道車輛焊縫疲勞失效問題,基于變幅應力循環的損傷等效恒幅應力計算方法,提出變幅循環工況下處于多軸應力狀態的結構疲勞壽命分析方法,并結合焊縫處的應力分布和節點材料利用度特征,驗證了多軸應力法有利于輕量化設計;龍海強等利用虛擬迭代法得到了車身與底盤連接點實測載荷譜,通過調整焊點的布局顯著優化了白車身焊點的疲勞壽命。Shiozaki等通過有限元數值模擬和臺架試驗,研究了搭接接頭在彎曲工況下,幾何形狀對焊接疲勞性能的影響,并驗證了焊趾處最大主應力與裂紋擴展方向的關系。

迄今為止,研究人員對于單軸甚至多軸工況的焊縫疲勞問題已經開展了大量研究工作。由于多軸載荷作用下焊縫的應力情況往往比較復雜,為確定造成焊縫失效的關鍵載荷因素,有必要對焊縫各方向載荷對其損傷失效的影響規律進行細致的探索。

本文中針對某輕型貨車前橋焊縫早期疲勞失效問題,根據試驗場耐久性道路試驗規范采集載荷譜,建立多體動力學模型,將單位載荷下慣性釋放與虛擬迭代得到的8 處接附點載荷譜相耦合,對前橋進行疲勞壽命分析,確定仿真分析失效風險處與道路失效部位的一致性。通過對比各方向載荷造成的損傷和最大主應力等特性,得出焊縫處失效主導載荷。運用自適應響應面法對失效主導載荷作用下焊縫區各部位進行厚度匹配優化,并再次通過隨機道路載荷作用下疲勞仿真分析和道路耐久測試驗證了優化后的焊縫壽命提升程度。

1 多軸載荷獲取

1.1 試驗場載荷采集

本文結合整車全壽命周期耐久性試驗規范,在招遠試驗場進行載荷采集。輪心六分力傳感器安裝位置如圖1 所示,利用六分力傳感器直接采集輪心F、F、F、M、M、M6 個載荷分量,拉線位移傳感器測量減振器位移,三向加速度傳感器采集輪心、車身和前橋軸頭(下簡稱軸頭)的加速度。根據制定的試驗場規范,車輛載荷譜采集的6 種道路類型分別為石塊路、搓板路、凹坑路、卵石路、起伏路和減速帶井蓋鐵軌組合路,并按規定里程和車速進行試驗測量。對得到的信號進行重采樣、去毛刺和濾波等預處理,并截取各路況用作虛擬迭代的時間歷程。

圖1 輪心六分力傳感器安裝位置

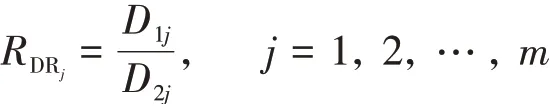

1.2 虛擬迭代提取接附點載荷

試驗場采集的輪心加速度、減振器位移、軸頭加速度等測量信號,不能直接用于實際零部件疲勞仿真分析,須進行處理,其流程如圖2 所示。先使用虛擬迭代的方法將上述信號作為輸出信號,利用傳遞函數的逆函數多次迭代反求輪心位移信號;再以輪心位移為驅動信號結合輪心五分力激勵多體動力學模型得到接附點載荷譜。

圖2 虛擬迭代求解接附點載荷處理流程

基于輕型貨車實測的質量特性參數、幾何特性參數、襯套剛度和減振器阻尼等力學特性參數在Adams 仿真軟件中建立多體動力學模型,如圖3所示。在前橋8 個接附點處建立request 通道,為前橋疲勞分析提供載荷輸出。這些載荷包括軸頭、減振器和板簧作用在前橋上的三向力和力矩,以及緩沖塊施加在前橋上的垂向力。

圖3 多體動力學模型

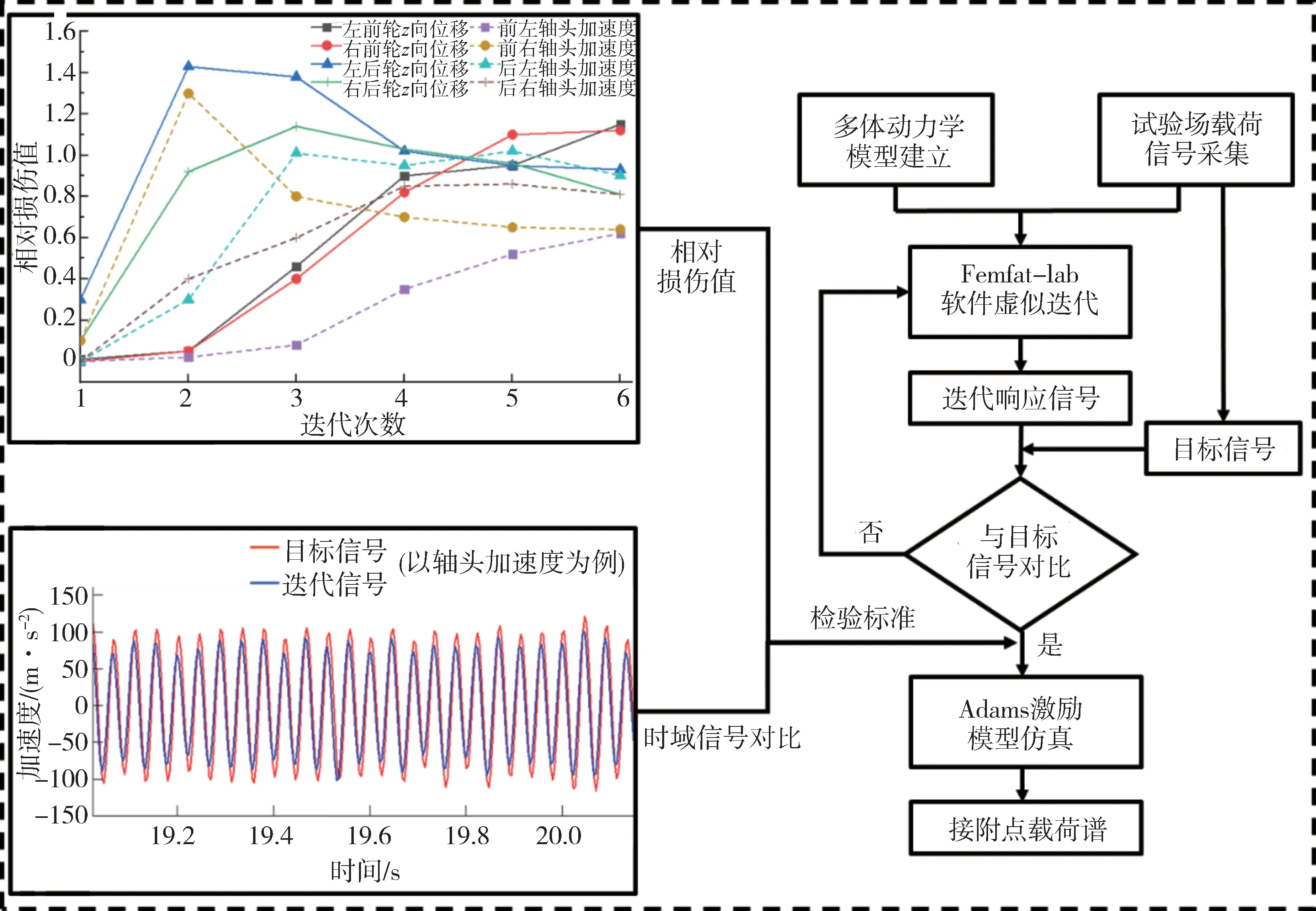

運用Femfat-lab 軟件進行虛擬迭代,各路況迭代收斂性可由相對損傷值來判別。相對損傷值(relative damage ratio)為各通道迭代信號與實測信號偽損傷的比值:

式中:為迭代信號中第個通道的偽損傷值;為實測信號第個通道的偽損傷值;為通道的個數。

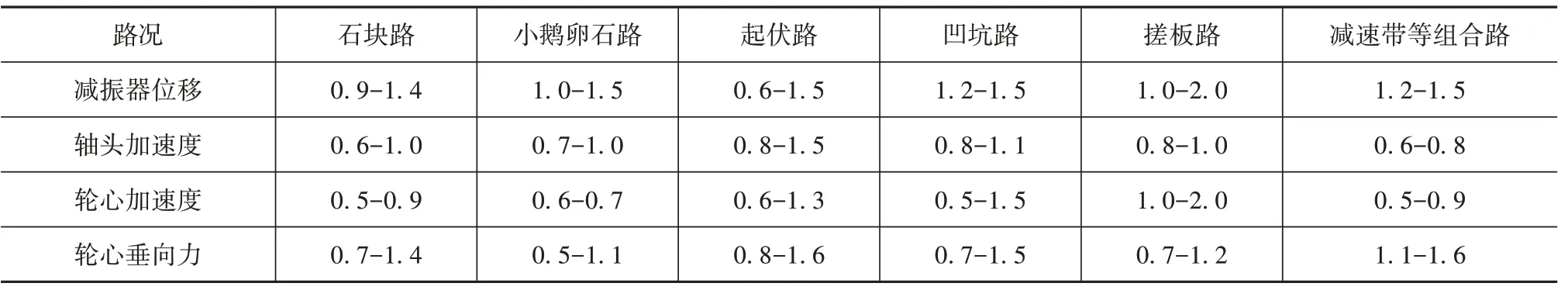

工程上目標信號與監測信號的相對損傷值在0.5~2 之間時,能夠復現各部件損傷。迭代結果中各通道相對損傷值如表1 所示,符合要求。各路況最后一步的減振器位移、軸頭加速度等迭代時域信號與實測目標信號(見圖2)吻合度較高,表明迭代精度滿足要求。

表1 各路況迭代的相對損傷值

用得到的輪心位移和輪心五分力激勵整車多體動力學模型,計算得到板簧座、轉向節、減振器、緩沖塊和前橋接附點的載荷時間歷程,圖4 示出其中石塊路的計算結果。

圖4 石塊路前橋接附點載荷

2 多軸載荷下焊縫疲勞壽命評估

2.1 前橋和焊縫有限元建模

在Hypermesh中建立前橋有限元模型,如圖5所示,該模型參考坐標系與整車動力學模型坐標系一致,焊縫的長度方向為向。前橋中段呈管狀,用六面體網格劃分,而其兩端形狀較復雜,用四面體網格劃分。轉向節、鋼板彈簧和減振器與前橋的連接處須建rigid剛性單元,騎馬螺栓與前橋中段用area連接。

圖5 前橋和焊縫有限元模型

焊縫處使用殼單元建模,板簧座下端與前橋中段用seam-weld 連接,再按weld 生成的輪廓用殼單元將兩部件相連。前橋焊接接頭類型屬于角接接頭。由于焊趾處是焊縫容易開裂的部位,將上下焊趾處單元單獨建立兩個組成部分,為后續優化提供模型基礎。

2.2 前橋整體和焊縫處疲勞壽命分析

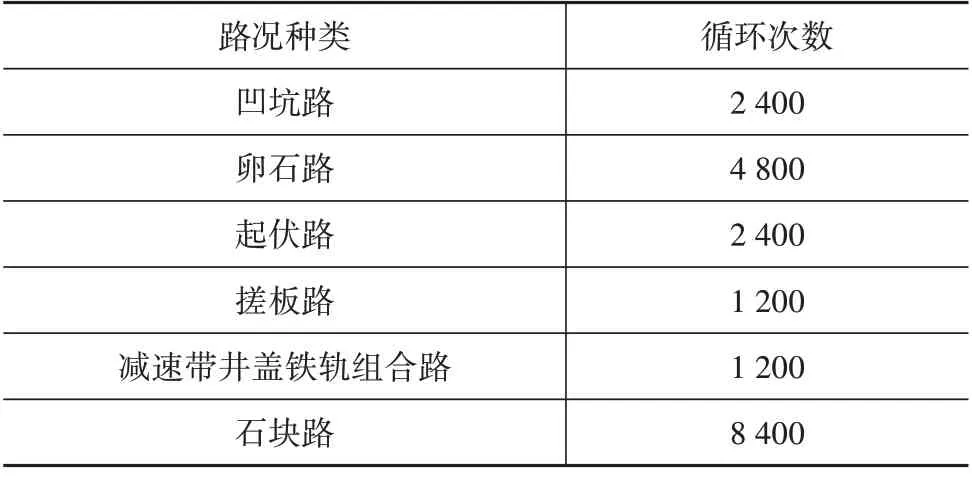

前橋與減振器、轉向節、板簧、緩沖塊的接附點位置在圖5 中用紅色箭頭標出。利用慣性釋放方法,將接附點各工況單位載荷與虛擬迭代得到的隨機道路載荷譜耦合,并根據多目標優化方案確定各路況循環次數,如表2 所示,所有路況循環次數總和計為一次大循環。

表2 各路況循環次數

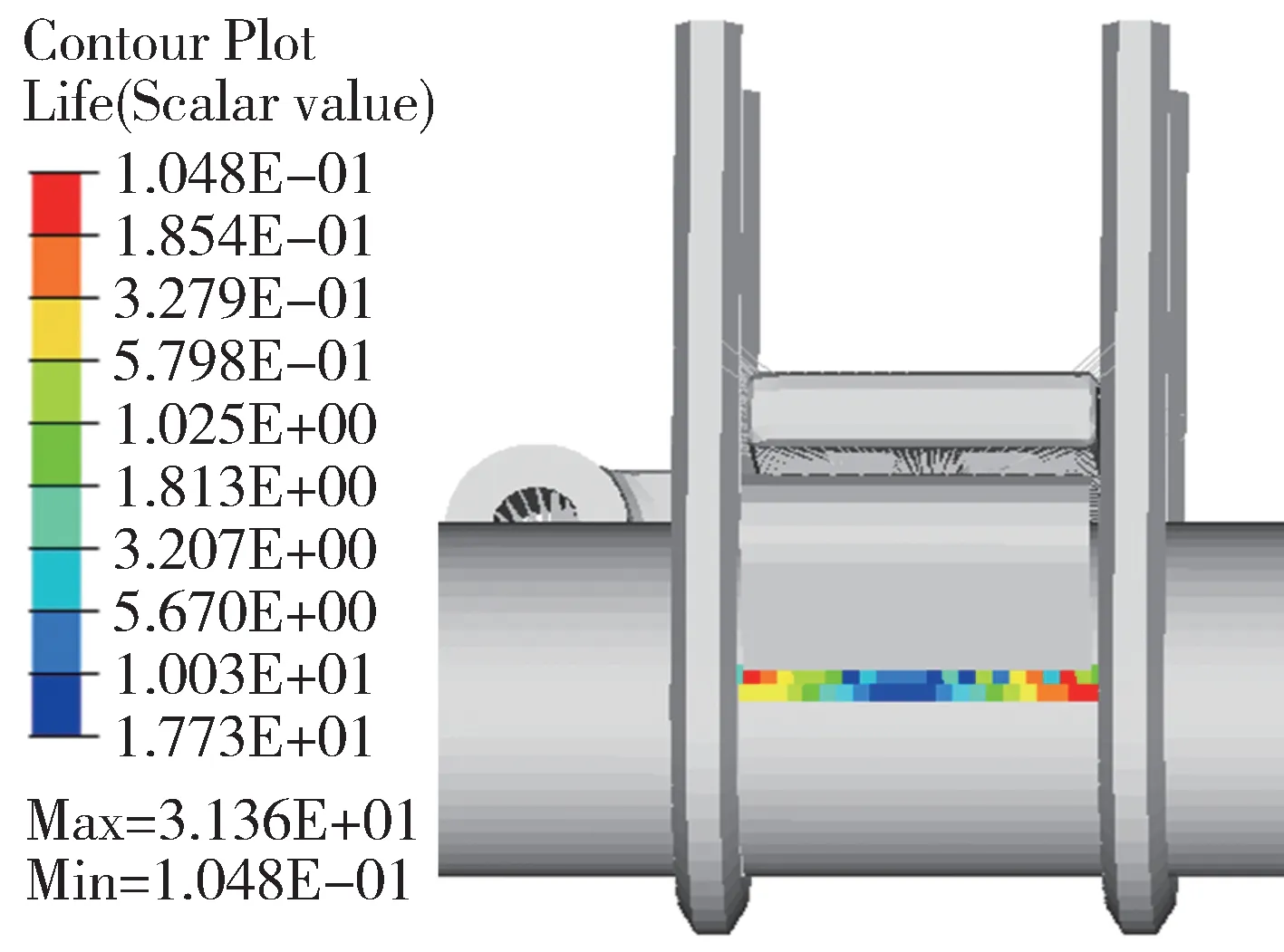

前橋材料極限拉伸強度為800 MPa,屈服強度為615 MPa,彈性模量為2.1E05 MPa,運用Miner 線性損傷累計理論,在nCode/designlife 軟件模塊中進行前橋整體疲勞壽命計算,結果如圖6 所示。

圖6 前橋壽命云圖

由圖可見,前橋上下翼面中部和兩端與中段的連接處損傷稍大,但都滿足試驗場10 000 km的耐久要求。最容易失效的位置位于板簧座下方焊縫處,壽命為完整試驗場耐久里程的20%,對應2 000 km試驗場道路里程,與實車道路試驗前橋發生疲勞破壞的里程(分別為2 536、1 879 km)相近,驗證了前橋疲勞壽命分析模型的有效性。

針對板簧座下方焊縫,進一步用結構應力法做焊縫疲勞分析。結構應力的理論計算公式為

式中:為結構應力;為膜應力;為彎曲應力;f為線力,是焊線單位長度上的力;m為線矩;為板厚。

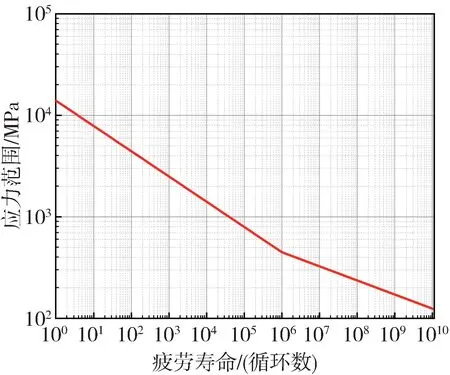

焊縫材料-曲線如圖7 所示,平均應力修正采用FKM 方法。前右焊縫壽命云圖如圖8 所示,可見損傷集中在焊趾處,且主要分布在起弧位置與收弧位置,原因是母材與焊縫的過度位置存在幾何突變,容易產生應力集中。

圖7 焊縫材料S-N曲線

圖8 前右焊縫壽命云圖

3 焊縫風險處載荷評估

3.1 失效主導載荷判定

車輛行駛中,前橋既要承受車身的前部重力,兩端又要通過主銷連接轉向節,其焊縫承受復雜的多向載荷。將作用在前橋的多軸載荷進行降維處理,確定出失效主導載荷,使焊縫失效問題的研究更具有針對性。

首先進行、、向載荷偽損傷對比,如圖9 所示,各通道縱向力F造成的偽損傷都大于側向力F所造成的,減振器和板簧接附點處的縱向力F造成的偽損傷大于垂向力F所造成的,軸頭接附點F與F偽損傷如圖10 所示,相差不大。由此可知,前橋各接附點的F與F認定為失效關聯載荷。

圖9 失效主導載荷判定(Fx與Fy對比)

圖10 失效主導載荷判斷(Fx與Fz對比)

將慣性釋放工況三向單位載荷分別與實測載荷譜耦合,如圖11 所示,單向載荷F造成的損傷遠超其它兩個方向力作用的結果。最終判定F為失效主導載荷,即整車作用在前橋的縱向力是前橋焊縫失效的主要因素。

圖11 單方向載荷對各危險節點損傷

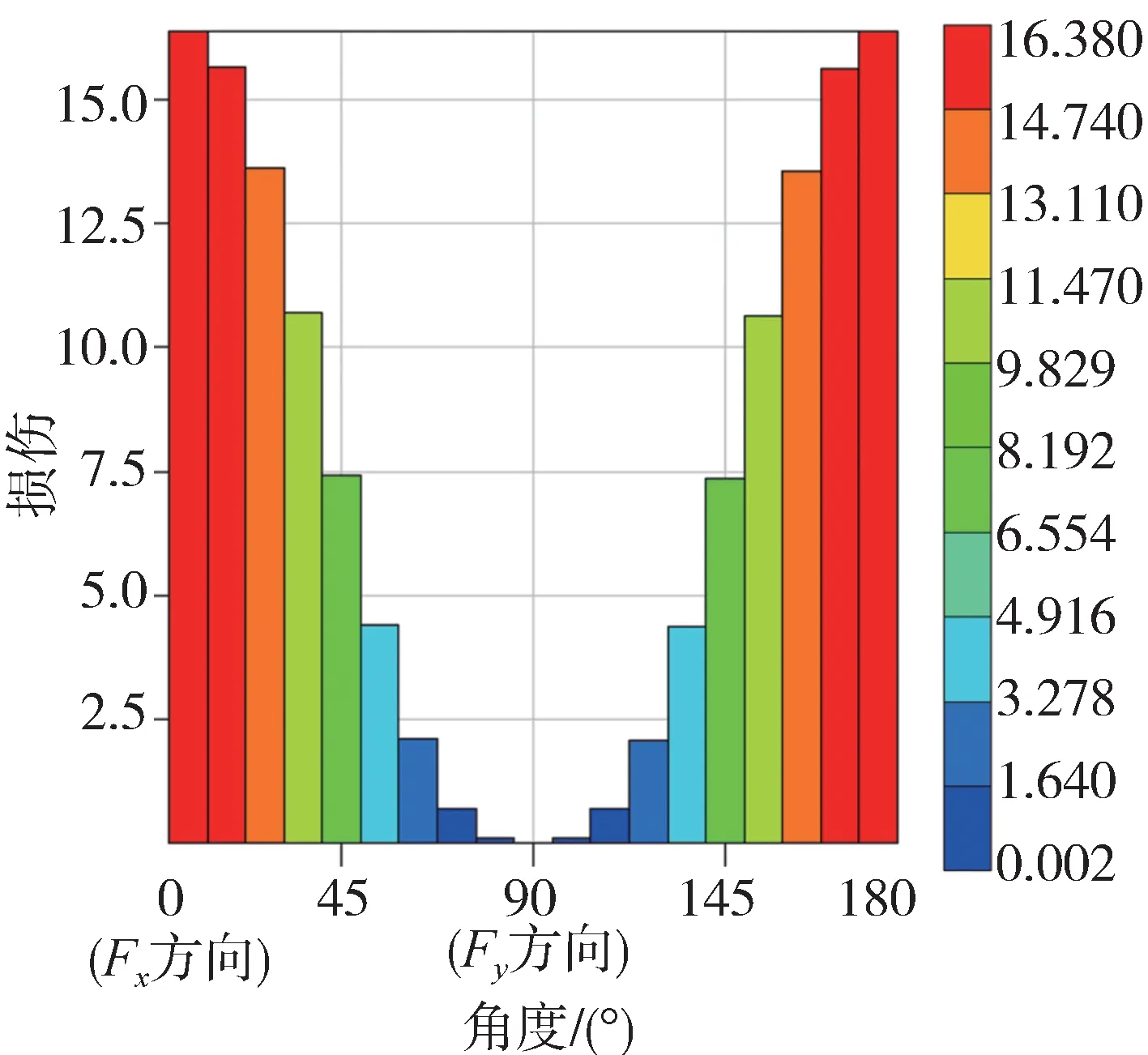

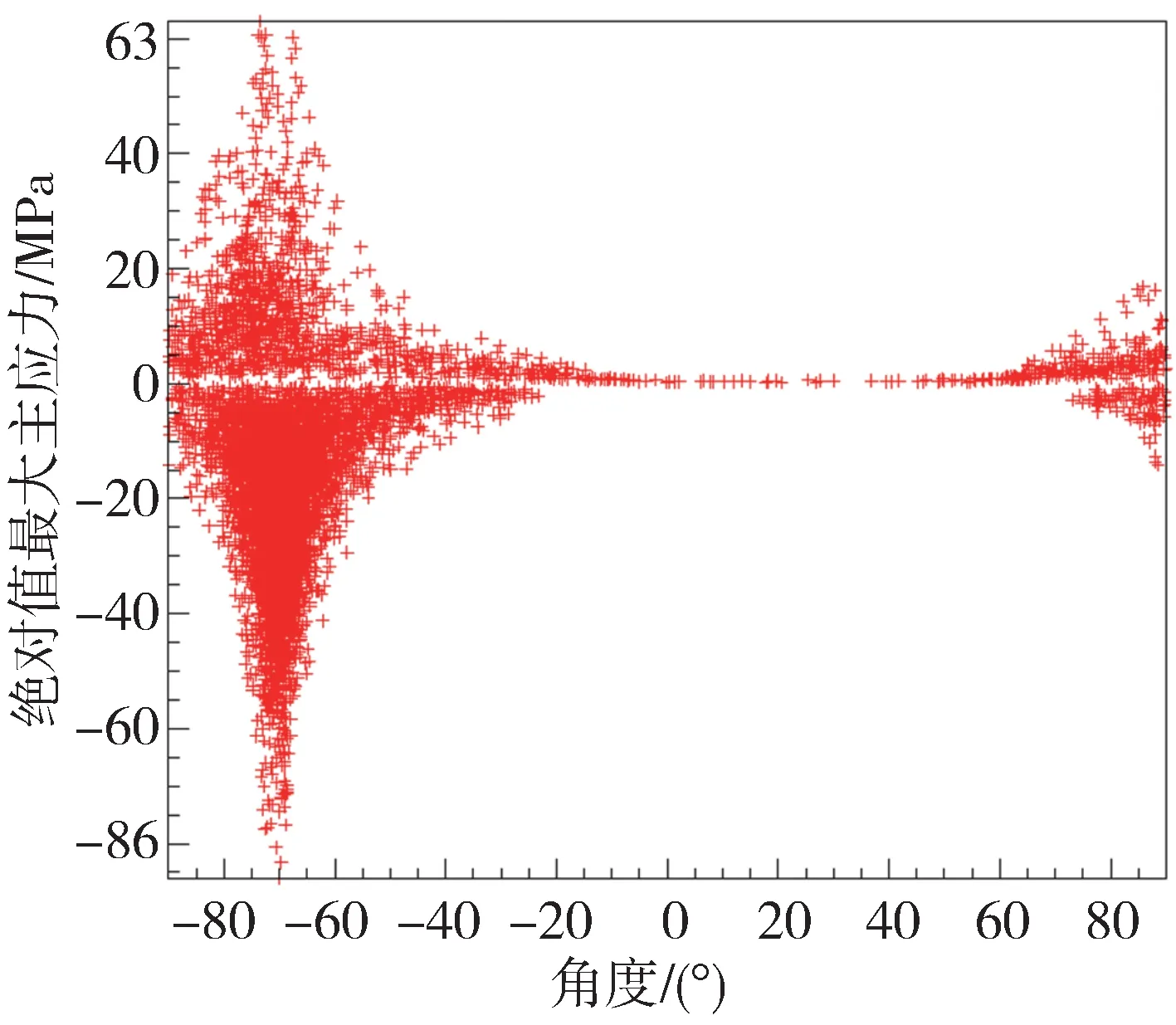

3.2 虛擬應變片驗證焊縫載荷分布

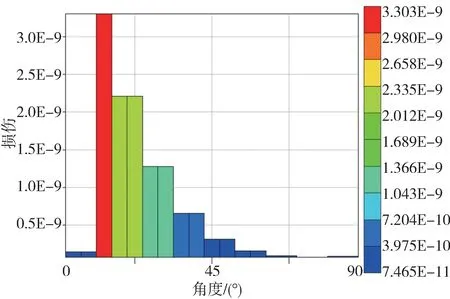

選取焊縫損傷最大的單元布置虛擬應變花,貼片0°方向沿焊縫長度方向。利用虛擬迭代的載荷譜進行仿真,結果如圖12 所示。由圖可見,與焊縫長度方向成70°-80°方向的絕對值最大主應力載荷頻次最高,驗證了與焊縫長度垂直方向的載荷是造成焊縫損傷的主要因素。而裂紋擴展的方向是最大主應力法向方向,即焊縫長度方向。焊縫危險單元損傷分布如圖13 所示,可見焊縫損傷主要集中在貼片的0°-15°方向,貼近焊縫長度方向,焊趾處的疲勞裂紋通常是沿焊縫長度方向擴展的,這證明上述載荷計算分析具有較高精度。

圖12 絕對值最大主應力分布

圖13 焊縫危險單元損傷分布

4 焊縫壽命提升

4.1 焊縫厚度匹配優化

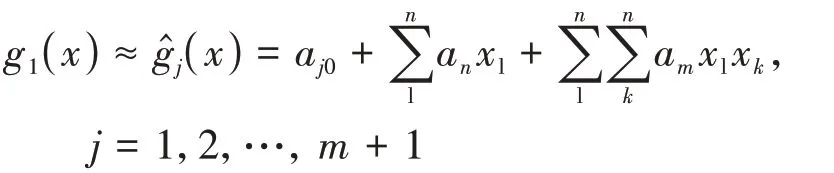

載荷對焊接結構疲勞性能的影響因素主要有兩類:焊縫附近的應力狀態和應力集中程度。焊縫附近的應力集中受到焊縫的結構形狀、厚度和微觀缺陷等影響。為提升焊縫壽命,本文中采取自適應響應面法對焊縫厚度匹配優化,使焊縫與前橋母材間剛度更為協調。自適應響應面法的目標函數和約束函數按照以下2階多項式進行擬合:

式中:為約束的個數;為設計變量的個數;a、a、a分別為二次項的系數。

考慮極端工況下的應力集中現象,對前橋只施加各接附點的失效主導載荷F和軸頭接附點的垂向載荷F,并取各接附點載荷時間歷程最大值對其賦值。

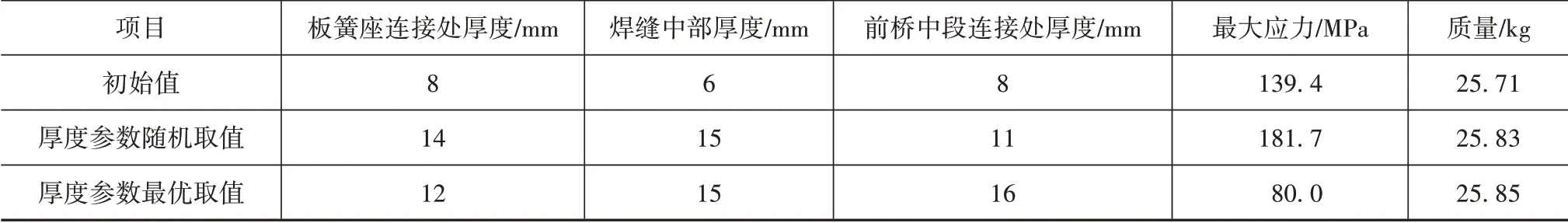

以板簧座與焊縫連接處厚度、焊縫中部厚度和前橋中段與焊縫連接處厚度為設計變量,其變化范圍如表3 所示。焊縫處單元的最大應力和總質量為輸出響應。運用拉丁超立方抽樣選取100 組樣本,構造出響應面模型,驗證響應面模型精度的可決系數為0.97。為了兼顧車輛輕量化要求,將質量盡可能小設為優化目標,焊縫處應力小于80 MPa 作為約束條件。

表3 焊縫3處厚度變量取值范圍

計算得出的厚度匹配最優值如表4 所示,如果隨意加厚焊縫的3 處位置,最大應力有可能反而變大。應用自適應響應面法對厚度進行匹配優化,才能使焊縫整體剛度盡可能協調,從而最大程度降低應力,提高焊縫的抗疲勞性能。

表4 自適應響應面法計算的最優值

4.2 優化方案驗證

為驗證上述優化結果,采用虛擬迭代得到的載荷譜檢驗壽命提升情況。經過多次仿真計算,得到如表5所示的代表性數據。

由此可見:比較第3、6 組數據板簧座連接處厚度增加4 mm,壽命提升了0.75 個循環;比較第3、4組數據焊縫中部厚度大幅增加20 mm,壽命也只提升了0.94 個循環,造成焊縫材料的浪費;比較第9、10組數據前橋中段與焊縫連接處厚度只變薄1 mm,壽命卻相對大幅減小了0.5 個循環。上述典型數據表明,3 處厚度參數加厚比例若不正確,會造成焊接結構宏觀幾何的不連續性,使焊縫產生應力集中,或發生薄弱點轉移,導致壽命提升效果不明顯。

表5 中第13 組最優解表明,3 處厚度參數分別增加到12、15 和16 mm 時焊縫壽命大幅提升至將近1.6 個循環。該最優值與此前自適應響應面法得到的最優厚度匹配結果一致。焊縫3 部分厚度按上述優化方案增厚時,厚度過渡均勻,焊縫處剛度最為協調,在不浪費焊縫材料的前提下有效地降低了焊縫處應力,使前橋焊縫壽命比優化前提升近8 倍,能夠達到1.5倍目標里程,優化效果顯著。

表5 焊縫厚度對壽命的影響

輕型貨車采用優化后的前橋再次進行試驗場整車道路試驗,完成10 000 km 耐久要求,未再發生早期失效問題,驗證了優化方案的可行性。

5 結論

基于前橋有限元模型和虛擬迭代得到的載荷譜,對前橋焊縫進行疲勞仿真分析與失效載荷研究,并提出了一種提升前橋焊縫疲勞壽命的方法,具體結論如下:

(1)仿真計算出前橋在實測載荷作用下,板簧座下方焊縫的起弧和收弧位置容易發生疲勞失效,壽命僅為2 000 km 試驗場道路里程;并確定出焊縫風險處最大主應力垂直于焊縫長度方向,焊趾處裂紋沿焊縫長度方向開裂,與實際路試失效特征一致,驗證了本文所建立模型的準確性。

(2)對隨機道路條件下作用在前橋的載荷進行降維處理,確定出各連接點作用在前橋的縱向力是焊縫的失效主導載荷,為車輛抗疲勞設計提供指導。

(3)對板簧座與焊縫、前橋中段與焊縫連接處和焊縫中部3 處厚度進行了匹配優化,運用自適應響應面法計算出失效主導載荷作用下的厚度最優匹配值,并在實測多軸載荷作用下和后續路試中驗證了前橋焊縫壽命比優化前提升顯著。該方法為焊縫設計提供了有益的參考。