硝酸鈣鹽縮處理對生絲結構與力學性能的影響*

王鑫, 李懿, 劉青松, 李心寧, 夏慶友, 趙萍

西南大學 生物學研究中心/家蠶基因組生物學國家重點實驗室, 重慶 400715

家蠶是世界上最重要的經濟昆蟲之一, 也是支撐蠶絲產業的生物基礎, 具有極高的經濟價值[1-2]. 蠶絲是一種天然的蛋白纖維, 具有良好的光澤、 輕柔舒適的手感、 適宜的吸水性、 對人體肌膚的親和性等特征, 有“纖維皇后”的美稱[3]. 然而, 蠶絲纖維由于其本身具有的彈性小、 抗形變性差、 易起皺泛黃等缺陷, 導致以蠶絲纖維加工為主的絲綢產業受到了巨大的沖擊. 在科技日益發展、 人民生活水平不斷提高的今天, 蠶絲產業又面臨著一系列新的挑戰. 首先, 近年來我國已經逐漸由生絲原料的最大出口國轉變為世界最大絲綢終端商品生產國和出口國, 這一產業結構的變化提示蠶絲產業應有效結合國內外消費者升級的需求, 著力優化產品結構, 提高生絲及其制品的品質, 從而有效拓寬絲綢行業的生存空間. 其次, 蠶絲還面臨多種纖維競爭帶來的挑戰. 世界紡織科技迅猛發展, 使得蠶絲不斷受到其他低價合成纖維的沖擊. 正因如此, 改善蠶絲纖維性能, 克服蠶絲固有缺陷, 才能彌補蠶絲自身短板, 開創出更多新的應用場景, 提高蠶絲產品附加值, 實現絲綢產業振興.

為了克服蠶絲纖維彈性小和抗形變差等力學性能上的缺陷, 本研究小組受蠶絲在家蠶絲腺中成纖維過程需要金屬離子參與的啟發, 通過向家蠶注射金屬離子的方式, 實現了蠶絲纖維力學性能的改良[4-6]. 進一步通過將金屬離子結合蛋白在家蠶前部絲腺過表達, 獲得了力學性能提升的新型家蠶品種和蠶絲纖維素材[7].

除利用注射、 基因過量表達等體內操作的方式將金屬離子導入蠶絲以改良蠶絲力學性能外, 直接利用中性鹽在高溫條件下處理已經纖維化的蠶絲也是對蠶絲外觀及性能改良的手段之一. 目前, 比較成熟的加工方法是蠶絲的鹽縮加工工藝. 將蠶絲織物或纖維在較高百分比的硝酸鈣、 氯化鈣等中性鹽的熱溶液中進行處理, 蠶絲或纖維會顯著地收縮和卷曲, 利用這種現象使蠶絲纖維及織物收縮, 使之具有皺縮效果的加工, 即鹽縮加工[8]. 鹽縮加工處理的蠶絲能產生卷曲狀的外觀、 蓬松的觸感和別致的風格, 從而改善蠶絲制品的手感, 使其觸感更加柔軟[9]. 產生這種現象的原因可能在于絲蛋白中酪氨酸、 絲氨酸的側鏈基團與鈣離子發生配位作用形成螯合物, 這個過程中破壞了維持絲蛋白原有結構的部分氫鍵和范德華力, 從而使纖維溶脹、 分子結構松弛[10-11]. 目前, 關于鹽縮加工的相關研究主要集中在對其工藝優化及處理后纖維和織物表面形態的變化方面, 取得了一定的成果, 如陳蔚來等[12]對蠶絲織物鹽縮工藝進行了探討, 發現硝酸鈣溶液在百分比為46.8%, 溫度為65 ℃, 時間為12 min時處理蠶絲鹽縮效果最好, 并且對蠶絲的損傷也較小. 但是, 對于鹽縮加工后蠶絲纖維結構和性能是如何變化的相關研究還相對較少.

基于以上背景, 本文參考陳蔚來等[12]的加工條件, 采用不同百分比和不同溫度的硝酸鈣溶液對生絲纖維進行鹽縮處理. 對處理后的繭絲形貌、 取向、 蛋白質組分、 結構和力學性能進行系統研究, 旨在探究鹽縮加工處理在提高生絲纖維柔軟度和舒適性的同時能否改良生絲纖維的力學性能, 并對蠶絲鹽縮加工工藝進行探討.

1 材料與方法

1.1 實驗材料

生絲纖維(優級白廠絲, 規格20/22)購自四川南充六合制絲有限責任公司, 四水合硝酸鈣、 溴化鋰、 尿素均為AR級, 購自上海生工生物工程股份有限公司, 溴化鉀購自上海阿拉丁生化科技股份有限公司, 去離子水購自美國Sigma-Aldrich公司, 十二烷基磺酸鈉—聚丙烯酰胺電泳(SDS-PAGE)梯度預制膠(4%~16%)、 電泳緩沖液、 上樣緩沖液、 預染蛋白質分子量標準、 考馬斯亮藍R250染色液及脫色液均購自美國ThermoFisher Scientific公司.

1.2 實驗儀器

BJ-1000C型電子天平(瑞士普利賽斯)、 DHG-9140A型電熱恒溫鼓風干燥箱(上海齊欣科學儀器有限公司)、 蛋白質電泳系統(美國ThermoFisher Scientific)、 DM2700P型偏光顯微鏡(德國徠卡)、 掃描電子顯微鏡(日本日立)、 Nicolet iN10型傅里葉變換紅外光譜儀(美國ThermoFisher Scientific)、 AG-X plus型萬能測試儀(日本島津).

1.3 硝酸鈣鹽縮處理

先將生絲纖維在去離子水中清洗并自然風干, 按照表1中所示的百分比利用去離子水配制硝酸鈣溶液. 準確量取100 mm長度的生絲纖維, 將其按照表1實驗條件進行硝酸鈣鹽縮處理12 min. 取處理后的生絲纖維, 利用去離子水沖洗5次, 每次2 min, 室溫晾干后進行長度測量, 計算收縮率.

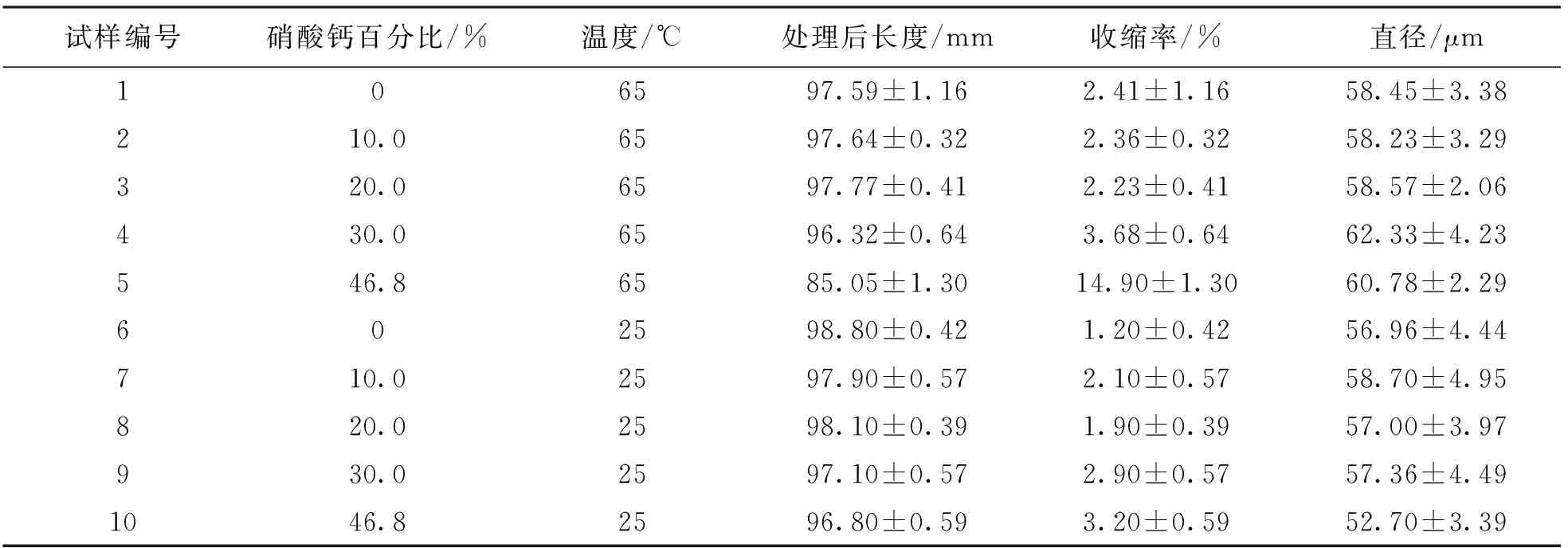

表1 硝酸鈣鹽縮處理后生絲鹽收縮率及直徑

1.4 形貌觀察

將處理后的生絲纖維剪成10 mm長度, 平整地粘貼在掃描電鏡專用導電膠帶上, 鍍金5 min后進行掃描電鏡觀察. 隨機選擇3個區段, 利用圖像處理軟件測量其直徑, 并進行拍照. 另取處理后的生絲纖維, 將其固定于載玻片上后, 置于偏光顯微鏡下觀察、 拍照.

1.5 十二烷基硫酸鈉聚丙烯酰胺凝膠電泳(SDS-PAGE)分析

取處理后的生絲纖維, 剪刀剪碎后稱取10 mg, 向其中加入500 μL的9.6 mol/L溴化鋰溶液, 待絲纖維溶解后, 10 000 r/min離心5 min, 取上清液. 將170 μL的8 mol/L尿素和30 μL上清溶液混合, 加入50 μL蛋白上樣緩沖液, 室溫靜置2 h后, 取10 μL進行SDS-PAGE, 100 V恒壓電泳. 電泳結束后進行考馬斯亮藍染色.

1.6 傅里葉變換紅外光譜(FTIR)分析

隨機選取處理后的生絲纖維(樣本數n=5), 剪碎后將其與研磨后的溴化鉀粉末混合, 壓片后放入FTIR分析儀載物臺. 調節紅外線光斑, 將其聚焦到樣品上進行掃描. 掃描范圍設為500 cm-1至2 000 cm-1, 光譜分辨率為0.1 cm-1, 每個樣品掃描次數為64次. 每次樣品掃描前需先采集背景. 獲得譜圖后利用OMNIC 9軟件進行自動基線校正. 提取酰胺Ⅰ區域(1 720 cm-1至1 580 cm-1)峰圖, 利用PeakFit軟件(版本號4.12)將酰胺Ⅰ區域譜圖進行分峰, 按照文獻[13-14]方法識別蠶絲中二級結構特征峰, 提取每一個特征峰的峰面積, 最后將數據導出.

1.7 生絲纖維力學性能測試

拉伸實驗在25 ℃,30%相對濕度的條件下進行. 測試儀器為裝配有50 N感應模具的萬能測試儀, 拉伸速度為2 mm/min. 儀器自動記錄繭絲的載荷和位移, 直至繭絲斷裂. 實驗結束后利用Advantage軟件計算生絲纖維的應力、 應變等力學性能數據. 利用應力、 應變數據在Origin軟件(版本號8.0)中繪制應力—應變曲線, 并擬合出平均曲線(樣本數n>30).

2 結果與討論

2.1 處理后的生絲形貌

2.1.1 長度和直徑

通過不同溫度和不同百分比的硝酸鈣溶液處理后, 生絲纖維長度均有所變短. 本實驗測量了處理前后生絲纖維的長度, 并計算了長度的變化量, 即收縮率. 處理后生絲纖維的收縮率如表1所示, 可以發現隨著硝酸鈣溶液百分比的增加, 生絲纖維的長度變短, 收縮率逐漸增大, 且65 ℃處理下生絲纖維的收縮率較常溫處理更高. 本實驗在65 ℃, 利用百分比為46.8%的硝酸鈣溶液處理可獲得最大收縮率.

本實驗測定了處理后生絲的直徑, 如表1所示. 65 ℃處理下百分比為30%和百分比為46.8%的硝酸鈣溶液能顯著地增加生絲纖維的直徑.

2.1.2 表面形態

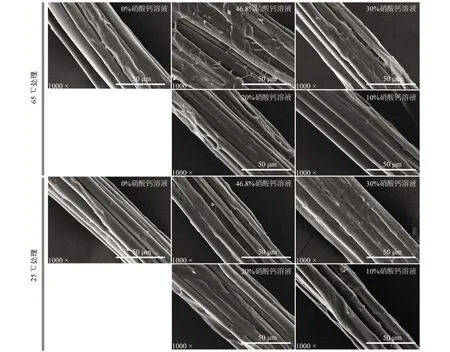

對處理后生絲纖維進行掃描電鏡觀察. 圖1顯示了硝酸鈣溶液處理后生絲纖維的表面形態.

圖1 硝酸鈣溶液處理后生絲纖維的掃描電鏡圖片

不管是65 ℃還是25 ℃處理生絲, 在硝酸鈣溶液百分比達到20%及以上時, 生絲表面均產生了很明顯的皺縮, 并且這一現象隨著硝酸鈣溶液百分比的增加越發明顯. 65 ℃處理較25 ℃處理效果更強. 值得注意的是: 在65 ℃, 百分比為46.8%的硝酸鈣處理后, 生絲表面產生大量褶皺和毛刺, 可能是絲蛋白在高百分比硝酸鈣中被剝離溶解所致. 在宏觀表現上, 65 ℃, 百分比為46.8%的硝酸鈣處理后的生絲質地變脆, 非常易斷.

2.1.3 取向分析

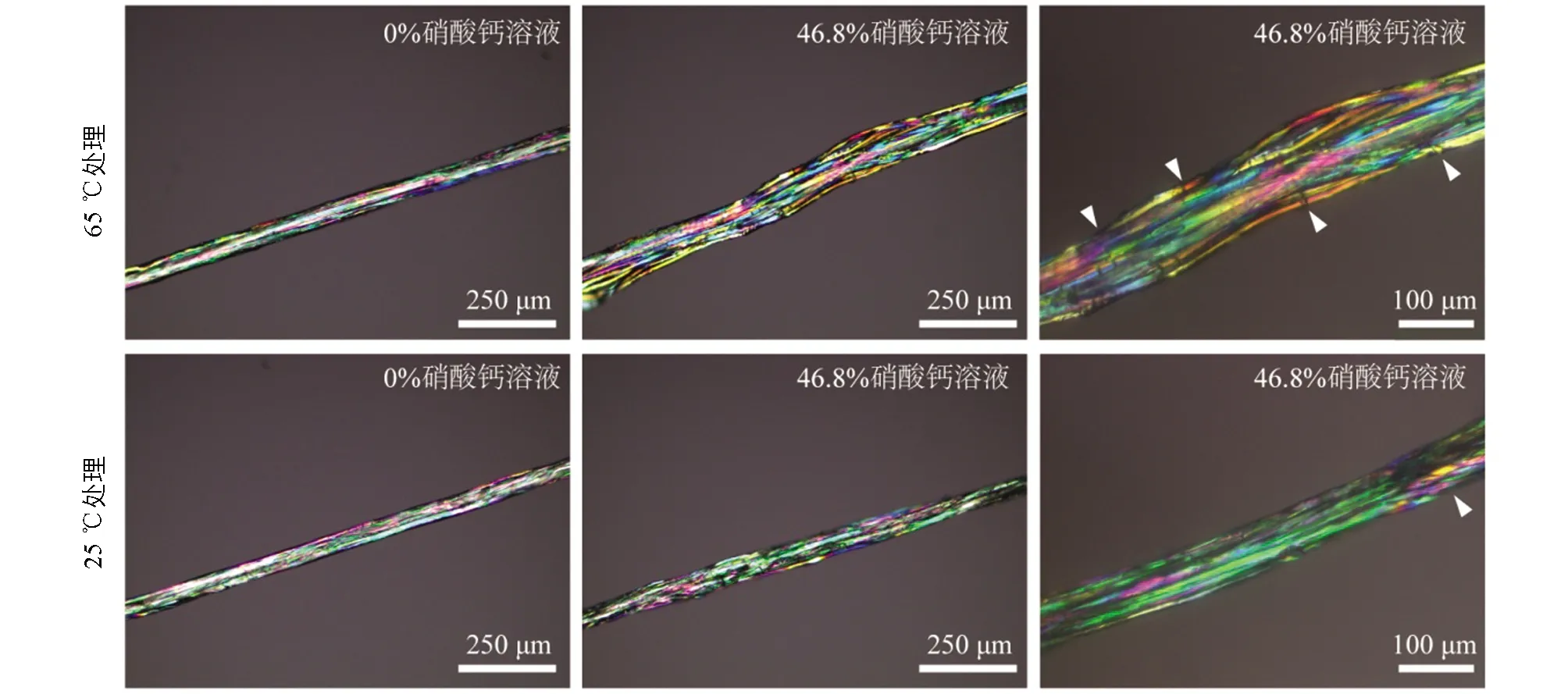

對不同處理的生絲纖維進行偏光顯微鏡觀察. 圖2顯示了生絲經百分比46.8%硝酸鈣溶液處理后纖維的取向情況. 由圖2可明顯看到兩個溫度處理下, 對照生絲纖維發出明亮且較為單一的光澤, 說明沿纖維軸方向取向良好. 而經百分比為46.8%的硝酸鈣溶液處理后, 生絲纖維發出不連續、 不均勻的光段(圖2白色箭頭), 且處理溫度越高, 不連續結節出現頻率也越高, 說明高溫和高百分比硝酸鈣溶液處理破壞了生絲纖維的良好取向.

白色箭頭表示絲纖維的不連續結節.圖2 硝酸鈣溶液處理后生絲纖維的偏光顯微鏡圖

與其他纖維比較, 蠶絲具有較強的光線反射能力, 致使其光澤度較好[15]. 此外, 蠶絲所特有的層狀結構使得光線照射到蠶絲上時, 繭絲內部反射光強于繭絲表面的正反射光, 這些多層反射光相互干擾, 可使蠶絲形成獨特的優雅光澤. 而經過處理后, 蠶絲良好取向被破壞, 表面形成不連續結節, 原有的層狀結構亦被破壞, 蠶絲光線反射能力降低甚至喪失, 最終導致纖維失去原有的光澤.

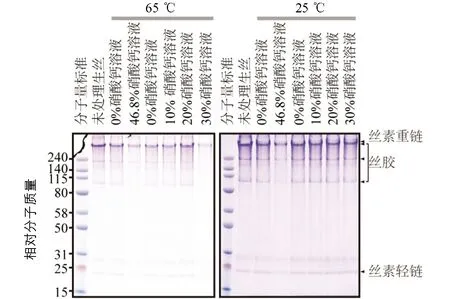

2.2 處理后的生絲蛋白質電泳

為了判斷不同溫度的硝酸鈣處理是否會破壞生絲蛋白質的組分, 本研究利用蛋白質電泳的方法進行檢測. 圖3顯示未處理的生絲蛋白中各組分(如絲素重鏈, 絲素輕鏈, 絲膠)均有明顯的條帶. 在25 ℃處理下, 絲蛋白各組分條帶清晰, 表明各蛋白組分均完好. 而在65 ℃處理下, 百分比為30%和百分比為46.8%的硝酸鈣溶液處理后絲蛋白質百分比降低、 絲素輕鏈蛋白和部分絲膠蛋白消失, 表明在高溫下, 較高百分比的硝酸鈣溶液會使絲蛋白降解.

圖3 硝酸鈣處理后生絲纖維的SDS-PAGE分析

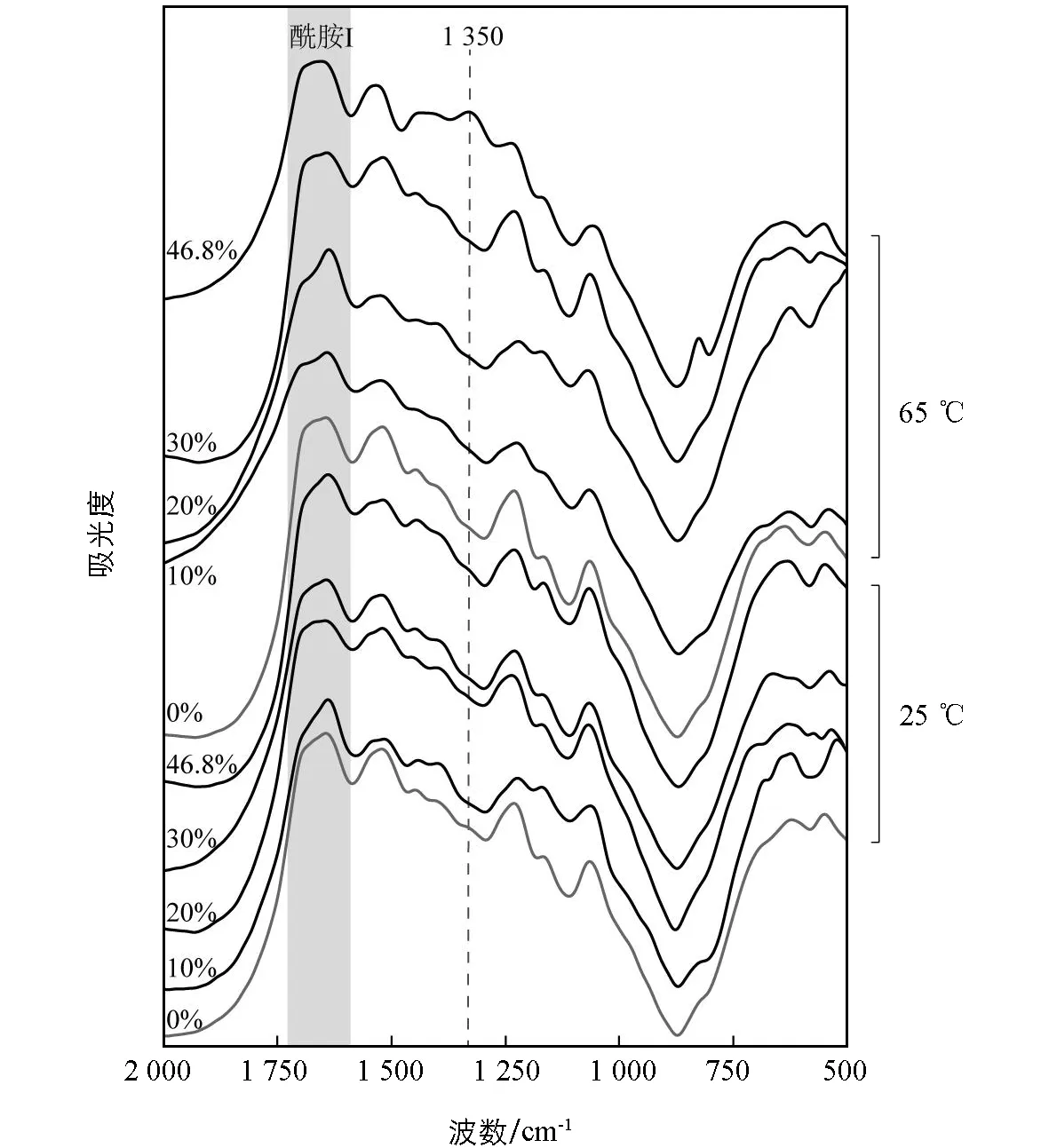

2.3 處理后生絲纖維FTIR分析

圖4顯示了處理后生絲纖維的FTIR譜圖. 硝酸根的特征吸收峰位于1 350 cm-1處. 由圖4可知, 百分比為46.8%, 65 ℃處理的生絲纖維在該波數處具有明顯的吸收峰, 說明處理并清洗生絲纖維后仍有硝酸鈣殘留.

圖4 硝酸鈣處理后生絲纖維紅外吸收譜圖

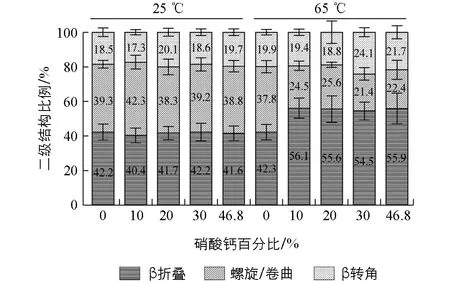

選取紅外吸收譜圖的酰胺I譜帶(圖4中灰色部分)進行二級結構的分峰處理, 各二級結構的比例如圖5所示. 在25 ℃條件下, 不同百分比處理的生絲纖維各二級結構比例差異不大, 但65 ℃處理具有較大的差異, 表現為β折疊結構比例增加, 由42.2%增加至55.9%, 而螺旋/卷曲結構比例由38.8%降低至22.4%.

圖5 酰胺Ⅰ譜帶分峰后二級結構比例

對處理后蠶絲進行SDS-PAGE分析, 發現65 ℃處理蠶絲發生部分降解, 并且FTIR分析顯示該條件下處理的生絲纖維螺旋/卷曲結構比例降低, 相反β折疊比例增加, 因此本研究認為在處理過程中發生降解的主要是蠶絲蛋白的螺旋/卷曲結構. 由于絲素蛋白非結晶區含有較多極性氨基酸, 分子結構較為松散, 多形成螺旋/卷曲結構, 故鈣鹽作用下非結晶區螺旋/卷曲結構的溶脹和降解作用更為明顯[16], 導致纖維取向下降.

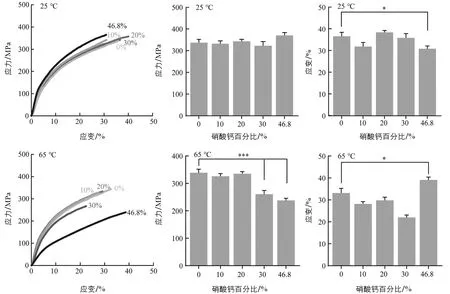

2.4 處理后的生絲纖維力學性能分析

將處理后的生絲纖維進行拉伸實驗, 測定其力學性能. 生絲纖維的應力、 應變曲線如圖6所示. 在65 ℃處理后, 生絲纖維的應力隨硝酸鈣溶液百分比增加而顯著降低(p<0.001,t檢驗), 其中百分比為46.8%硝酸鈣溶液組生絲強度是對照組的70.2%, 為237.8 MPa. 從應變方面看, 百分比為30%硝酸鈣溶液處理組生絲具有最小的應變值, 當硝酸鈣百分比增加至46.8%, 生絲纖維的應變顯著增大, 達到39.1%. 在25 ℃處理條件下, 各組處理的生絲纖維力學性能差異不大, 百分比為46.8%硝酸鈣溶液處理可提高生絲纖維的應力, 提升幅度為9.8%, 達到370.4 MPa.

誤差線表示標準誤差(SEM); *表示p<0.05、 ***表示p<0.001 (t檢驗).圖6 硝酸鈣處理后生絲纖維的力學性能

林紅等[17]探究了處理溫度和時間對真絲纖維力學性能的影響, 發現隨著處理溫度的升高和處理時間延長, 絲纖維的斷裂強度下降, 而在應變方面, 鈣鹽處理時間越長, 其應變越大. 丁歡[18]將蠶絲在鈣鹽作用下分纖, 使蠶絲強度下降. 以上結果均與本研究的結果類似, 即鹽縮處理可提高蠶絲應變, 但對蠶絲的強度造成負面影響. 出現這種現象的原因可能在于帶正電的鈣離子與蠶絲蛋白中帶負電的谷氨酸、 天冬氨酸發生靜電相互作用[19], 進而阻礙了原有分子的氫鍵、 范德華力等分子相互作用, 導致纖維結晶度下降. 由于纖維的結晶度與蠶絲強度呈正相關[20], 因此導致蠶絲強度下降. 同時, 在鹽縮加工處理發生的溶脹過程中, 絲巨原纖界面橫向膨脹, 空穴變小, 纖維軸向收縮, 最終使蠶絲纖維的應變增大, 彈性增加.

3 結論

本研究系統地調查了不同溫度和不同百分比的硝酸鈣處理生絲纖維后形貌、 取向、 蛋白質分子組分、 結構和力學性能的變化情況, 得出以下結論:

1) 硝酸鈣溶液處理后, 生絲發生明顯的溶脹和收縮, 生絲纖維的良好取向被破壞, 其蛋白質組分發生降解, 且這種效果隨著硝酸鈣百分比及處理溫度的增加越發明顯.

2) 硝酸鈣溶液處理可改變生絲纖維二級結構比例和力學性能. 在高溫處理下生絲纖維的應力隨硝酸鈣溶液百分比增加而顯著降低, 應變顯著增大. 使用百分比為46.8%的硝酸鈣溶液在65 ℃條件下處理生絲纖維12 min可使纖維應變提高到39.1%.

3) 鹽縮加工處理雖能提高生絲纖維彈性、 柔軟度和舒適性, 但并不適合應用于以強度提升為目的的性能改良. 由于高強度的處理會使絲纖維蛋白質降解, 結晶度下降, 故應該根據蠶絲產品的最終需求, 有效地控制好鹽縮加工的工藝和方法.