電動飛機非晶合金電機的輕量化設計

陳 萍,齊婷婷,左 寧

(1.遼寧通用航空研究院,沈陽 110136;2.沈陽航空航天大學民用航空學院,沈陽 110136)

0 引 言

隨著化石能源短缺和生態污染問題日益嚴重,采用新的能源方式替代傳統燃油動力以減少大氣污染顯得十分必要。電能可實現零燃油、零排放,是應對能源環境挑戰的首選[1]。電動飛機以電能為主要動力源,作為電驅動系統的關鍵,輕量化的電機可以有效提升電動飛機推重比以及飛行性能,同時能夠節能減材,降低成本,具有一系列社會經濟效益,因此開展電機輕量化材料與技術的應用型研究至關重要。

目前,電機輕量化設計的研究分為兩個方向。其一,非晶、納米晶合金是新一代輕質高效、性能優異的磁性材料,廣泛應用于變壓器、電機鐵心,可促進電氣產品向輕量化方向發展[2]。文獻[3]研究了非晶合金材料在高空飛行器中的應用,驗證了非晶合金材料可明顯提升高速電機性能。文獻[4]對比了非晶、納米晶合金與硅鋼片定子鐵心的損耗特性,最終非晶合金定子鐵心損耗最低。文獻[5-7]分析了非晶合金電機的電磁、溫升等性能,研究表明,與硅鋼片材料相比,非晶合金材料質量輕,損耗低,磁場響應能力強,在電機輕量化設計中有巨大的發展潛力。其二,對電機結構或電磁參數進行優化設計也可以實現電機的減重。文獻[8]利用電磁-熱耦合的方法對輪轂電機進行拓撲結構優化,最終電機轉子和定子分別減重3.4%和11.4%。文獻[9]采用拓撲優化的方法對輪轂電機殼體進行輕量化設計,最終質量降低5.5%,機械性能得到改善。文獻[10]對全電飛機驅動電機進行了結構和電磁參數的優化設計,最終電機整體減重9.3%。

以上兩種輕量化設計方法都取得了可觀成就,但應用新材料容易帶來電磁特性的改變。因此,本文應用非晶合金材料的同時,針對材料特點,編寫適用于非晶合金電機的電磁設計程序。其次,結合轉子結構拓撲優化,設計一臺60 kW電動飛機用非晶合金電機。最后,與硅鋼片電機性能進行對比,分析本文輕量化設計方法給電機帶來的性能優勢以及減重效果。

1 非晶合金電機電磁計算數學模型

非晶合金材料采用急冷技術將熔融的液態金屬形成非晶合金凝聚態,這種特殊結構使材料具有高飽和磁感、高電阻率、可變磁導率等優異性能。本文選擇非晶合金材料為Metglas2605SA1(國內牌號為1K101)。圖1給出了非晶合金材料和硅鋼片材料的磁化曲線以及不同頻率下的損耗曲線。表1給出了兩種材料的特性數據。

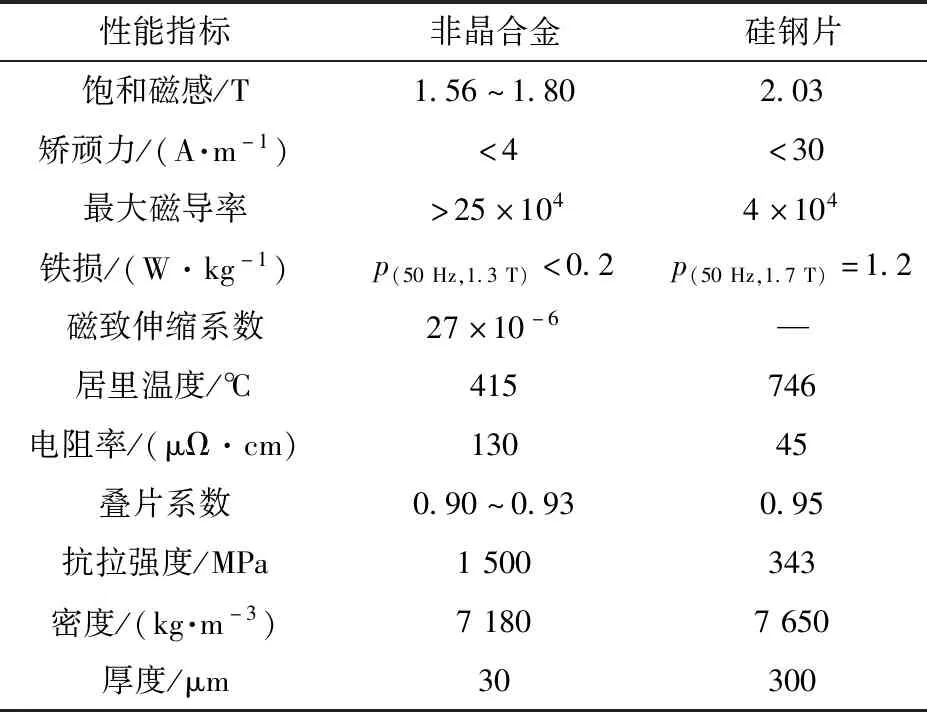

表1 非晶合金材料與硅鋼片材料特性數據

圖1 非晶合金材料和硅鋼片材料特性曲線

對比可知,非晶合金材料密度低、厚度薄、矯頑力低,損耗明顯低于硅鋼片材料,降低鐵心損耗的優勢顯著。

針對非晶合金材料特點,利用等效磁路法解析非晶合金電機電磁計算數學模型。依據現代永磁電機設計理論,永磁電機的等效磁路是將永磁體等效成磁通源或磁動勢源。本文非晶合金電機采用表貼式磁路結構,永磁體徑向充磁,提供每極磁通截面積如式(1)所示:

Am=bmhm

(1)

式中:bm為永磁體寬度;hm為永磁體厚度。

根據永磁體工作點,計算各部分磁通:

(2)

式中:ФmN為主磁通;ФσN為漏磁通;ФδN為氣隙磁通;bmN,hmN為永磁體工作點;Br為計算剩磁密度;λσ為漏磁導標幺值。

根據非晶合金材料磁化特性,計算非晶合金定子鐵心齒部、軛部磁密:

(3)

式中:Bt1d為定子齒部磁密;Bj1d為定子軛部磁密;Bδd為氣隙磁密;t1為定子齒距;Lef為電樞計算長度;bt1為定子齒寬;Kfe為非晶合金材料疊片系數,取0.93;L1為定子鐵心長度;hj1為定子軛部計算高度。

非晶合金永磁電機鐵心損耗計算:

pfe=(K1Pt1dVt1+K2pj1dVj1)

(4)

式中:K1、K2為鐵耗修正系數,根據經驗確定;pt1d、pj1d分別為定子齒部、軛部單位鐵耗,根據Bt1 d、Bj1d查非晶合金材料損耗特性曲線;Vt1、Vj1為定子鐵心齒部、軛部體積,計算如下:

(5)

式中:Q1為定子槽數;ht1為定子齒部計算長度;D1為定子外徑。

非晶合金定子鐵心質量計算公式:

mfe=ρfeKfe(Vt1+Vj1)×10-6

(6)

式中:ρfe為非晶合金材料密度,ρfe=7 180 kg/m3。

2 非晶合金電機電磁設計程序的編寫及驗證

電機設計涉及多物理場因素影響,電磁計算過程公式復雜,工作量大,需要反復修改電機結構尺寸,直至電機性能滿足設計要求。為使非晶合金電機設計過程更方便、簡潔,提高設計效率,本文利用MATLAB軟件編寫了帶有可視化輸入界面的非晶合金電機電磁設計程序。輸入界面由APP Designer設計模塊創建,分別為額定數據與技術要求、定子參數以及轉子參數輸入界面,如圖2所示。該界面使電機參數輸入更清晰、直觀,操作方便,可更好地實現人機交互功能。

圖2 非晶合金電機電磁設計程序輸入界面

利用一臺已有的7.5 kW非晶合金樣機,對本文電磁設計程序進行驗證。將該樣機試驗數據與電磁設計程序計算結果進行對比,如表2所示。結果顯示,非晶合金電機電磁設計程序計算準確性良好。

表2 7.5 kW非晶合金樣機試驗數據與電磁計算結果對比

3 電動飛機主驅動電機輕量化設計

電動飛機飛行工況復雜,其驅動電機的主要技術需求在于能夠滿足功率以及輸出轉矩的高要求。同時,有效減輕電動飛機主驅動電機質量,提升電動飛機推重比,也是本文電機設計的關鍵。因此,本文將非晶合金材料應用于電機定子鐵心,并根據電機正常工作時轉子負載情況,對轉子結構進行拓撲優化,在確保電機工作性能不受影響的同時,從材料和結構兩方面對電動飛機主驅動電機進行輕量化設計。

3.1 電磁設計

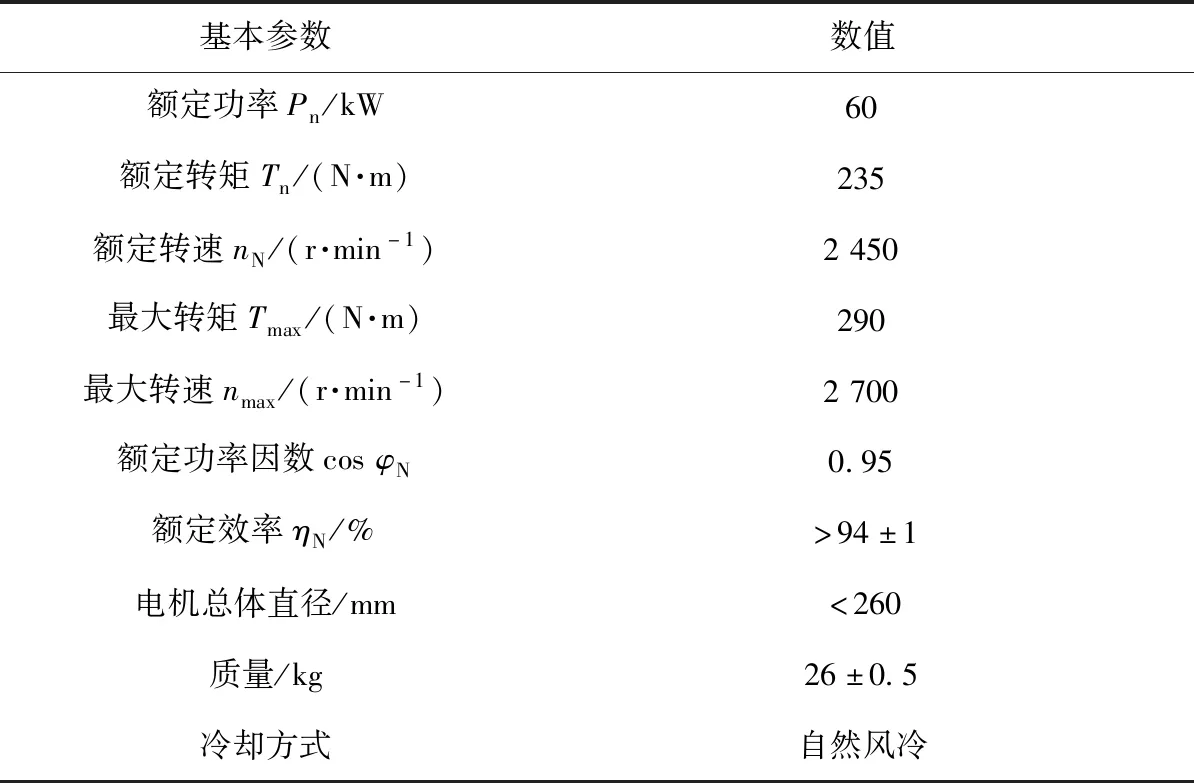

某型電動飛機主驅動電機設計要求如表3所示。

表3 電動飛機主驅動電機設計要求

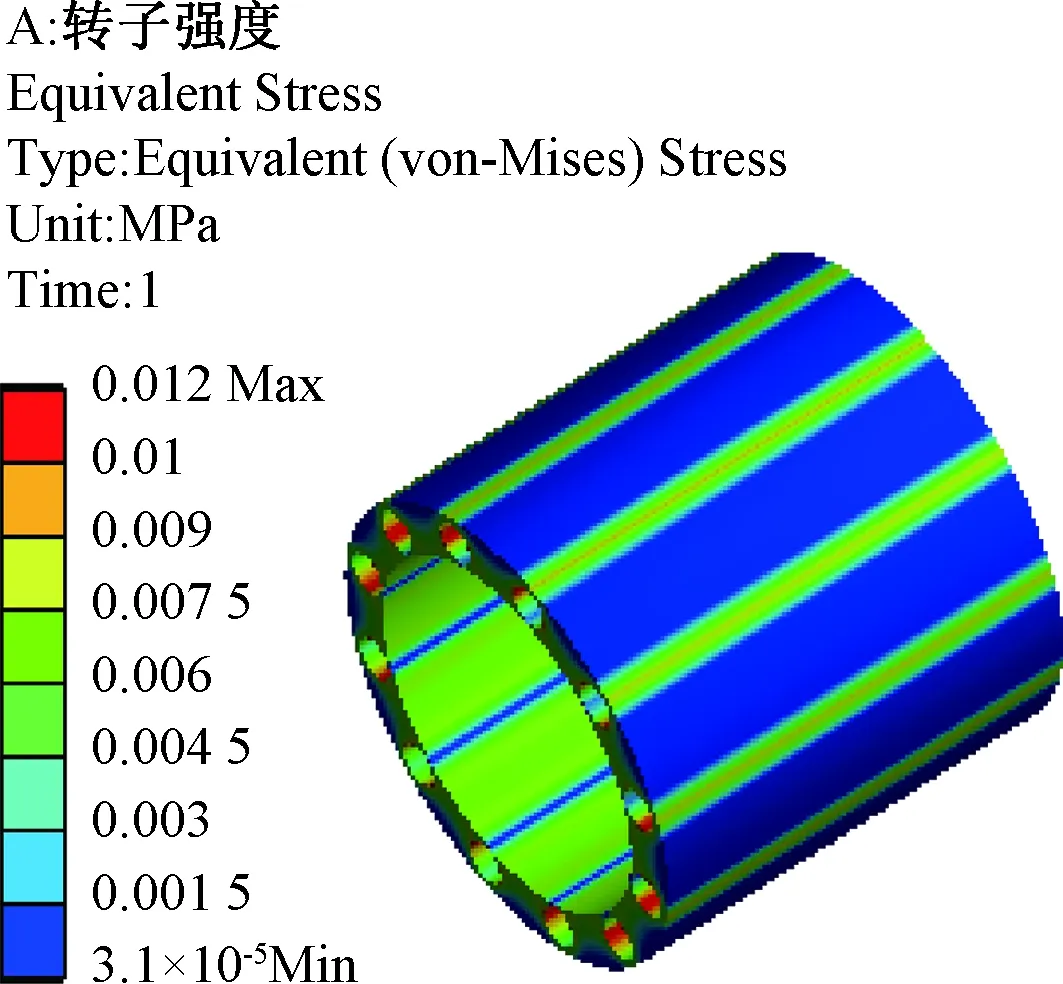

利用本文非晶合金電機電磁設計程序對電動飛機主驅動電機進行電磁設計,確定電動飛機主驅動電機設計方案如表4所示。

表4 電動飛機主驅動電機設計方案

3.2 轉子結構拓撲優化

拓撲優化是指在一定約束和負載條件下,尋找最大剛度下的最佳材料分配方案。在電機實際工作中,轉子承受均勻分布的電磁轉矩、負載阻力矩以及旋轉離心力。除此之外,還有定子通過氣隙傳遞以及永磁體直接作用的熱應力。利用ANSYS軟件對轉子進行拓撲優化,結果如圖3所示。

圖3 轉子結構拓撲優化結果

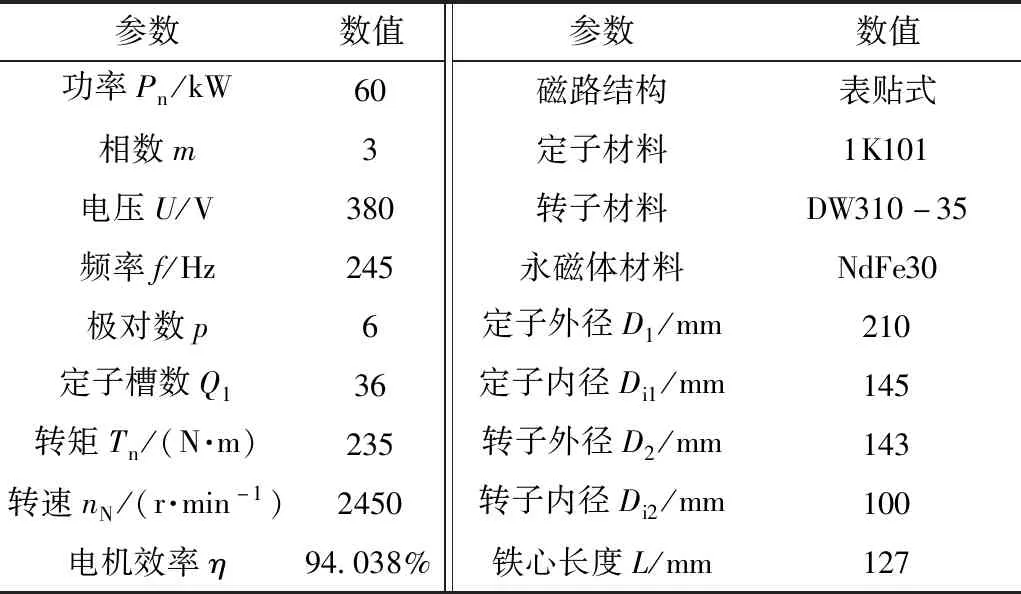

參考拓撲優化結果,本文選擇永磁體下方作為轉子結構減重位置。因此,在永磁體下方的轉子結構上進行開孔設計,孔徑為12 mm,孔型選擇對磁場影響較小的圓形孔。為了保證非晶合金電機符合設計強度要求,分析開孔后的轉子結構所受應力情況,結果如圖4所示。

圖4 轉子結構強度分析結果

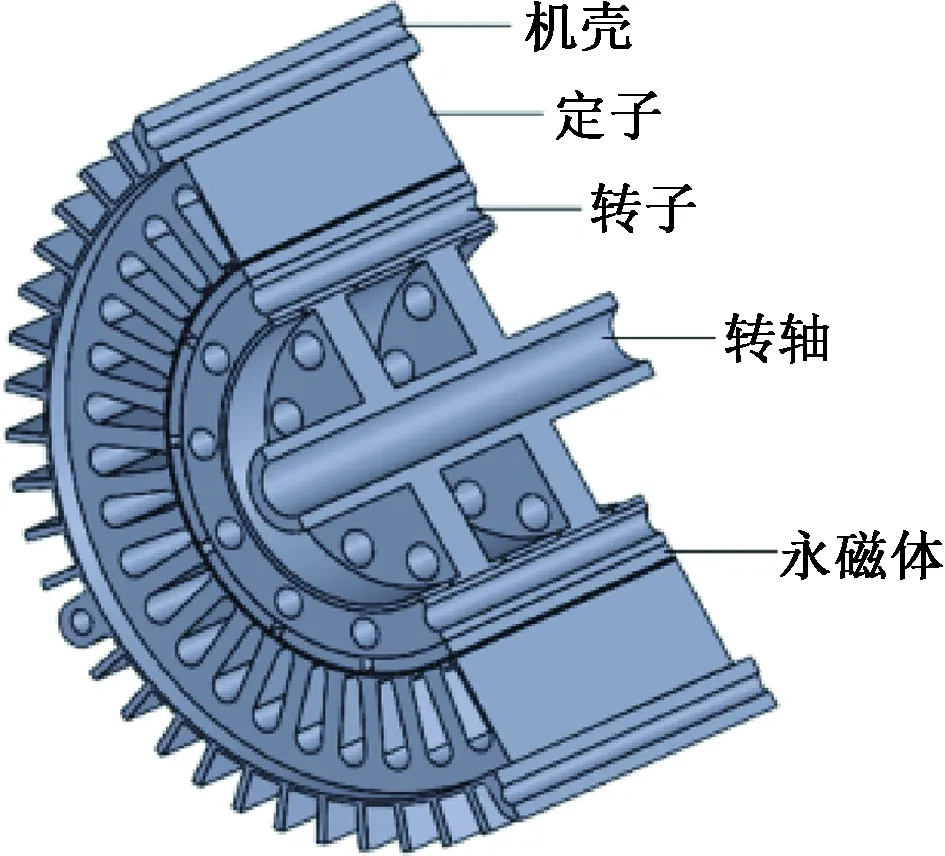

硅鋼片材料的抗剪強度為190 MPa,抗拉強度為430 MPa。結果顯示,轉子開孔后所受最大等效應力為0.012 MPa,在硅鋼片材料的許用應力范圍內,符合強度設計要求。最終,電動飛機非晶合金電機整體結構如圖5所示。

圖5 60 kW電動飛機非晶合金電機

4 電動飛機非晶合金電機性能分析

為了考察非晶合金材料給電機性能帶來的變化,本文利用有限元軟件對非晶合金電機和硅鋼片電機在空載、負載運行下的瞬態磁場進行求解,比較兩種電機在相同尺寸和供電電源條件下的輸出特性,以充分證明兩種電機在高效節能方面的差異。

4.1 空載磁場

在電機電磁設計時,一般選取鐵心材料飽和磁感的70%~80%作為電機的最高工作磁密,避免電機工作時鐵心材料出現過高飽和磁感現象,影響電機工作性能。如圖6所示為兩種電機在空載運行下的磁場分布。

圖6 空載磁場分布

由仿真結果可知,兩種電機定子齒部磁密最高,為1.39 T左右,未出現過飽和現象,說明電機結構設計合理。

4.2 電磁轉矩

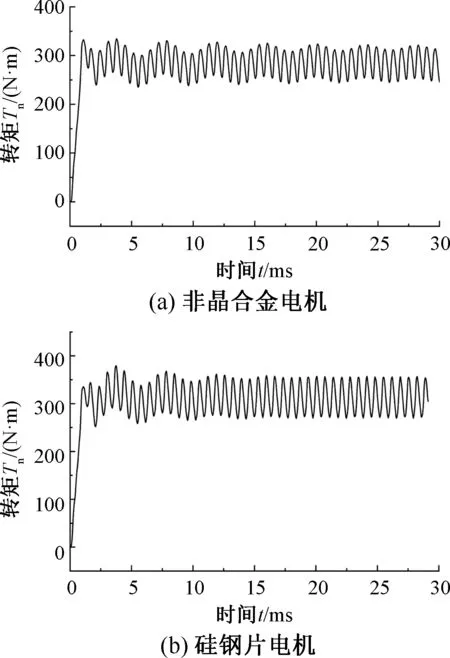

在對電機進行輕量化設計時,也要保證電機正常工作效率、轉矩等性能不受影響。利用Maxwell軟件求解非晶合金電機和硅鋼片電機負載運行時的工作特性,如圖7所示為兩種材料電機的輸出轉矩曲線。

圖7 負載輸出轉矩

從圖中可以看出,非晶合金電機負載轉矩為284.86 N·m,硅鋼片電機負載轉矩為311.79 N·m,兩種電機輸出特性差異不大。由于非晶合金材料飽和磁感應強度較低,因此輸出轉矩略有降低。

4.3 鐵心損耗

與硅鋼片材料相比,非晶合金材料的顯著優勢在于降低鐵心損耗,提高電機性能。在負載條件下,分析非晶合金定子鐵心和硅鋼片定子鐵心的損耗特性,如圖8所示。

圖8 負載鐵心損耗

結果顯示,硅鋼片電機定子鐵心損耗為399.73 W,非晶合金電機鐵心損耗為44.53 W,僅為硅鋼片電機的1/10,由此驗證了非晶合金材料能夠顯著降低鐵心損耗。

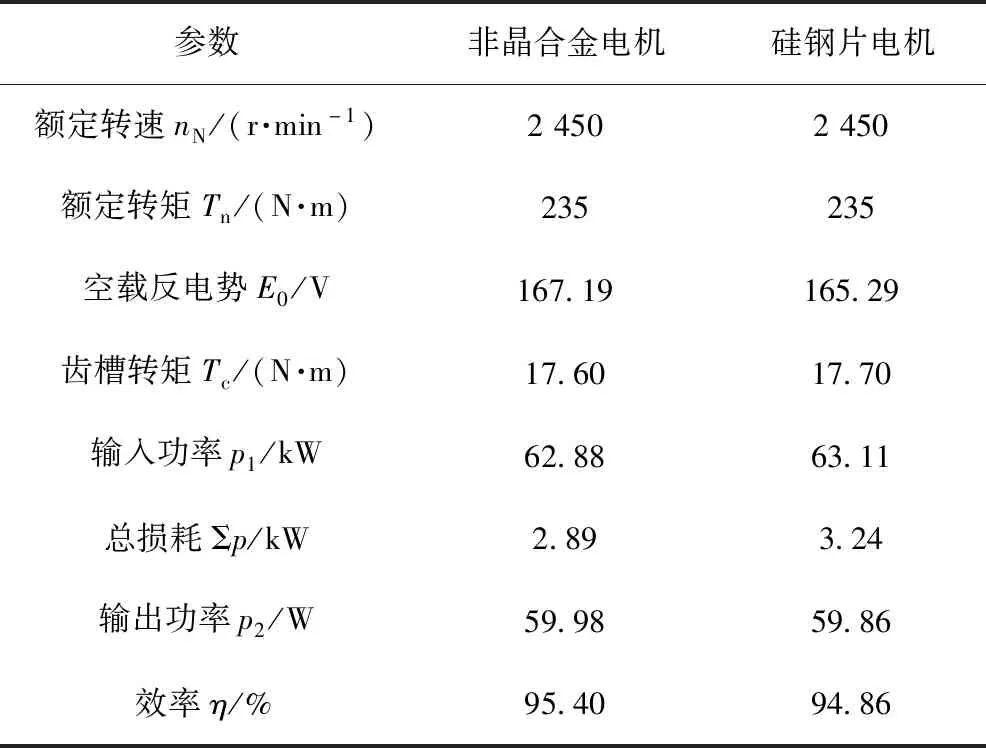

4.4 電機性能

在電機結構、尺寸和供電電源相同的條件下,僅改變定子鐵心材料,對比分析兩種材料電機在額定工況下的工作性能,如表5所示。

表5 非晶合金電機和硅鋼片電機性能對比

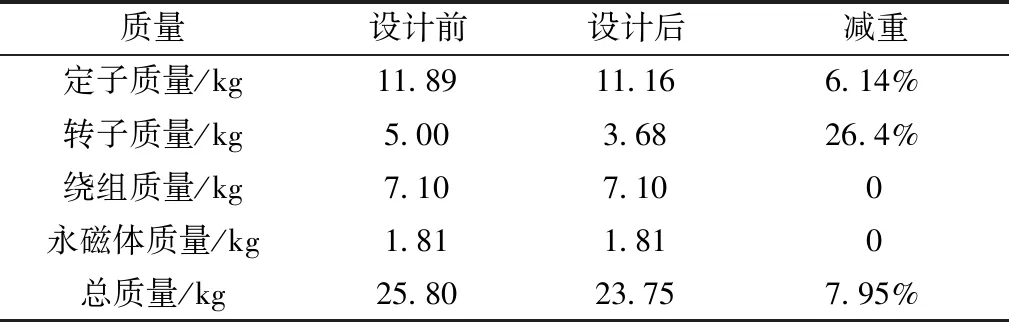

4.5 輕量化設計結果

定子鐵心采用低密度的非晶合金材料,根據轉子拓撲優化結果,對轉子進行開孔設計,電動飛機主驅動電機定子和轉子鐵心均有良好的減重效果。表6為電動飛機非晶合金電機的輕量化設計結果。

表6 電動飛機非晶合金電機輕量化設計結果

5 結 語

本文將非晶合金材料應用于電動飛機主驅動電機的輕量化設計中,結合轉子結構優化,利用該輕量化設計方法設計了一臺電動飛機用非晶合金電機,現得出以下結論:

1)針對非晶合金材料特性,編寫了適用于非晶合金電機的電磁設計程序,通過已有樣機數據驗證了該程序具有良好的準確性,電機設計效率明顯提高。

2)電動飛機主驅動電機定子鐵心采用低密度的非晶合金材料,轉子通過拓撲優化設計,在符合性能和強度設計要求的同時,電機整體減重7.95%。

3)對比兩種材料電機的性能,得出在同等輸出特性的前提下,非晶合金材料在電機輕量化設計和降低鐵心損耗上更具優勢。