用于MTO 的催化劑中試試驗研究

趙 廣,趙超越,韋彥明,劉 帆,馮 劍

(中催技術有限公司,山西 太原 030000)

0 引 言

隨著我國化工工業的迅速發展,低碳烯烴(主要指C2H4、C3H6)作為化工工業的基本原料,在化學工業中占據重要地位,是石化行業的龍頭產品。C2H4、C3H6是制取聚乙烯、聚丙烯、乙二醇、環氧乙烷等重要化工產品的主要原料。隨著石油資源的逐步枯竭以及對乙烯等低碳烯烴需求的逐年上升,甲醇制烯烴(MTO) 這種以非石油原料制備低碳烯烴的技術逐漸引起了人們的關注。MTO 工藝可使煤或天然氣的化工利用得到新的發展空間,特別是為天然氣資源或煤資源豐富的偏遠地區,創造了利用天然氣或煤炭大規模發展甲醇、低碳烯烴及其下游產品的機會。MTO 工藝以甲醇為原料,經脫水轉化成C2H4和C3H6等小分子烯烴的技術,是目前正日益受到關注的新型工藝。經過多年的研究開發,利用煤、天然氣和生物質等非石油資源制備甲醇的技術已經十分成熟,而MTO 過程的應用研究則相對滯后,成為制約該路線的技術瓶頸。隨著新型拓撲結構以及骨架組成的分子篩材料被開發,越來越多的分子篩被應用于MTO 催化反應之中。

經過長期的研究和實際應用,人們發現具有三維交叉八元環孔道結構的SAPO-34 分子篩在MTO反應中具有最高的催化選擇性,乙烯和丙烯的雙烯選擇性可達80%以上。SAPO- 34 還具有較好的吸附性能、熱穩定性和水穩定性,其測定的骨架崩塌溫度為1 000 ℃,在20%的水蒸汽環境中,600 ℃下處理仍可保持結晶結構。這一點對MTO 工藝的連續反應和催化劑再生操作具有十分重要的作用,SAPO 的發現使MTO 工藝取得突破性的進展。

1 實驗部分

1.1 催化劑的制備

催化劑合成過程的具體流程如下:將鋁源、硅源、去離子水等分別加入配料釜中,并開啟配料釜攪拌電機,攪拌混合均勻;將配料釜中的漿液通過管線及輸料泵,輸送至晶化釜中;開啟晶化釜攪拌電機,攪拌;將模板劑用泵輸送至晶化釜中;關閉晶化釜各個投料口,開啟晶化釜加熱系統,將釜內溶液溫度升至100~250 ℃。此時,釜內壓力約為0.5~6 MPa。保溫攪拌10~80 h。關閉晶化釜加熱系統,并將晶化釜釜內溫度降至40~100 ℃。破空泄壓,將晶化釜內物料轉移至過濾裝置中過濾。一次濾液洗滌完成后,再通入去離子水,洗滌濾餅。將得到的濾餅在100 ℃下干燥12 h。將干燥后得到的濾餅用焙燒窯在400 ~ 600 ℃下焙燒8 ~ 12 h,然后粉碎待用。

1.2 催化劑的中試試驗評價裝置

1.2.1 評價裝置的概述

該中試裝置為循環流化床,催化劑與原料可以進行連續反應,反應后催化劑進行連續再生。該裝置有原料進料系統、反應再生系統、配氣系統、產品回收系統、控制系統和公用工程等組成。

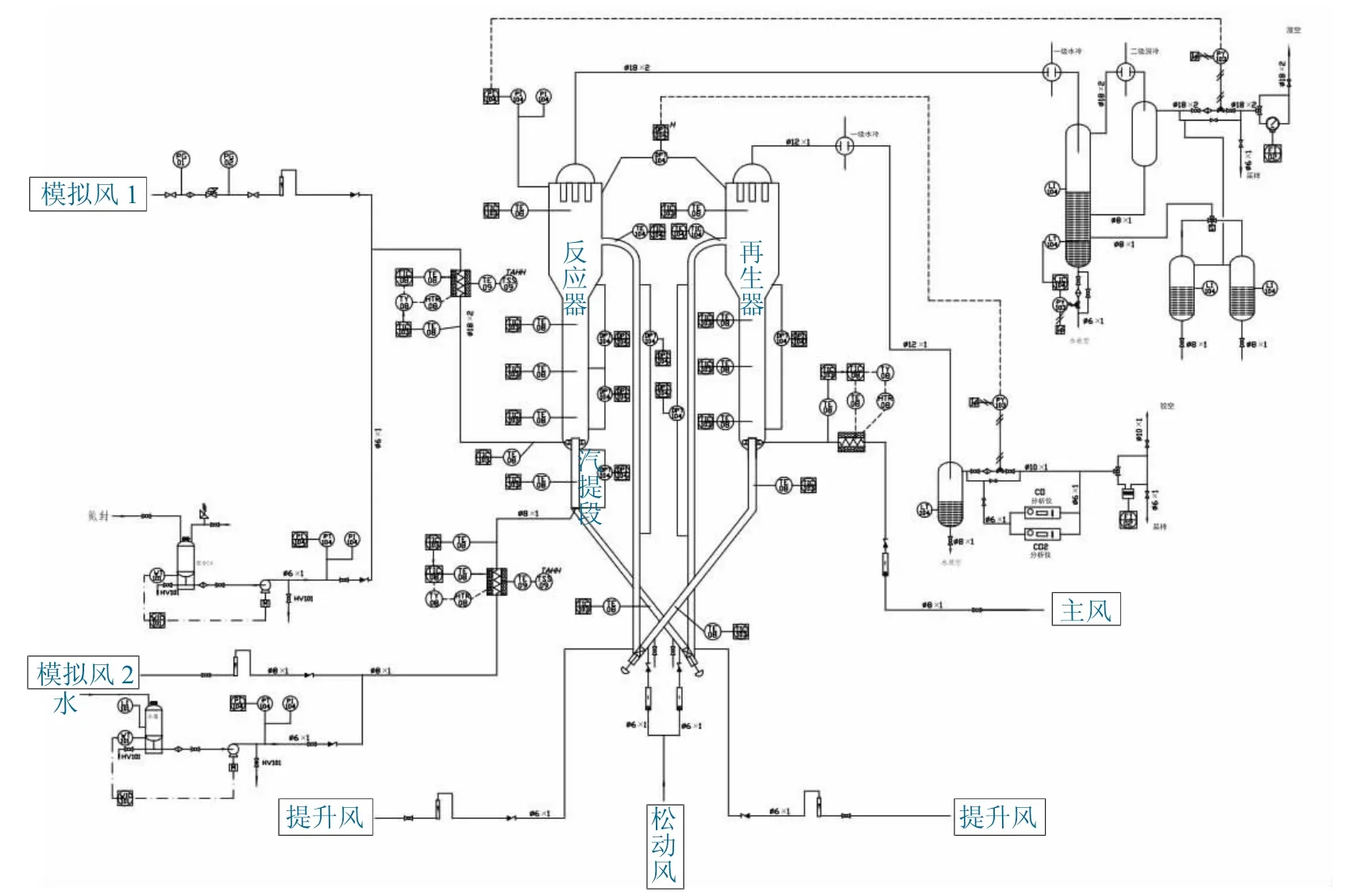

裝置流程如圖1 所示。

圖1 裝置流程Fig.1 Device process

原料為甲醇、二甲醚等。原料進料系統有帶氮封的原料罐、原料秤、原料泵、過濾器、閥門等。原料進料系統還有一個輔助水蒸汽單元,作為汽提蒸汽使用,配備有水罐、秤、泵、過濾器、閥門等。

反應再生系統有反應器、反應沉降汽提器、再生器、再生沉降段、待生斜管、再生斜管、待生提升管、循環量控制和測量系統等組成。催化劑在反應和再生之間進行循環,完成反應和再生過程。

1.2.1.1 反應系統具體的操作過程

來自原料系統的混合原料氣進入反應器下部的高效原料分布器,將原料在反應器內分布均勻,穿過催化劑床層,在催化劑的催化作用下進行反應,反應生成物和催化劑在生成油氣的提升下,一起向上流動進入沉降器,分離出催化劑后進入產品回收系統。沉降器內的催化劑向下進入汽提段。在汽提段內,催化劑和汽提氣接觸,將催化劑內孔中和催化劑顆粒之間的生成物氣體汽提出來,和反應生成物一起進入沉降段,并進入產品回收系統。汽提后的催化劑一部分經過待生斜管進入待生閥,送入待生提升管,經待生提升管提升至再生器;另一部分循環回反應器,維持床層內催化劑的藏量。

反應器內部設置三段溫度檢測和控制。在汽提段設置兩段溫度檢測和控制,在待生斜管設置一段溫度檢測和控制,在沉降段設置一段溫度檢測和控制。在反應器的密相段設置差壓測量,測量反應器密相段催化劑的密度,同時用于檢測反應器內催化劑的內循環量。在反應器上部設置壓差測量,測量反應器內催化劑的總流量。沉降器頂部設置壓力和兩器壓差測量及控制點,控制反應器的壓力。

設有催化劑循環量在線測量系統,用于標定和測量催化劑的循環量。在產品出口設有在線取樣口,采樣管線全程保溫至200 ℃以上,接到在線色譜,可以在線分析產品組成。

1.2.1[0-9]+2 再生系統具體的操作過程

來自配氣系統的主風經過主風預熱爐預熱至一定溫度進入再生器底部的氣體分布器,將主風在再生器內分布均勻,以鼓泡床或者湍動床的狀態穿過催化劑床層,和催化劑上的焦炭進行氧化(燃燒)反應,反應生成的煙氣進入沉降段,氣固分離后進入煙氣冷卻和分析系統。再生催化劑經過再生斜管進入再生閥,送入再生提升管,循環回反應器繼續使用。再生器內部設置三段溫度檢測和控制。在再生斜管設置一段溫度檢測和控制,在沉降段設置一段溫度檢測和控制。在再生器下部和沉降器的上部設置壓差測量,測量再生器內催化劑的藏量。沉降器頂部設置兩器壓差測量及控制點,控制兩器壓差。在再生斜管上設有再生催化劑采樣口。催化劑的循環量通過再生閥來進行控制。設有真空加劑系統,在開工時,可以通過抽真空的方式將催化劑吸入再生器,避免催化劑粉塵飛揚。

產品回收系統由換熱器、氣液分離系統、尾氣計量系統等組成。煙氣系統由煙氣冷卻器、煙氣分析儀等組成。

1.2.2 試驗裝置具體技術指標

空速:1~ 5 h-1(工況空速2~ 3 h-1);催化劑裝填量10 ~ 20 kg,反應器催化劑載量1 ~ 3 kg;催化劑循環量:0.8 ~ 10 kg/h;進料量:1 ~ 10 kg/h,工況進料量4 ~ 6 kg/h;反應器溫度:300 ~600 ℃;再生器操作溫度:600 ~ 750 ℃;原料預熱溫度(℃):250 ~ 420 ℃;系統最高壓力(MPa,G):0.5 MPa;溫度控制精度(℃):±1 ℃;壓力控制精度: ±0.002 MPa;液體進料流量控制精度:±0.5%F.S;氣體流量控制精度(浮子流量計除外):±1%F.S;再生催化劑含碳量:在一定范圍(0.1% ~ 5%) 內可調;裝置標定期間物料平衡>98%。

1.3 試驗方案

本試驗采用自制的催化劑(CMTO) 和進口的催化劑(UOP 催化劑) 進行對比試驗,其中UOP催化劑為參比劑。試驗條件模擬現有的工業化生產條件,主要對積碳、轉化率、收率以及雙烯比等參數。具體試驗條件為:裝填量15 kg,空速2.4 h-1,甲醇進料量5.8 kg/h,再生器溫度>600 ℃;試驗變量條件為反應溫度450 ℃、470 ℃,反應壓力0.22 MPa、0.25 MPa。

2 結果討論

2.1 試驗結果

不同條件下穩定時長不等,根據穩定運行的一段時間數據值,參比劑與CMTO 催化劑各驗證條件下穩定情況下平均值對比見表1。

表1 各試驗條件下平均值對比Table 1 Comparison of average values under different test conditions

2.2 試驗結論

由對比數據內容看,在470 ℃、250 KPa 條件下,CMTO 催化劑積碳3.84 低于參比劑積碳4.089情況下,平均收率低于參比劑0.49%,平均轉化率均在99.4%左右,CMTO 催化雙烯比1.034,參比劑雙烯比0.938,明顯CMTO 催化劑乙烯較高,丙烯偏少。在470 ℃、220 KPa 條件下,CMTO 催化劑積碳3.219 低于參比劑積碳3.513 情況下,平均收率低于參比劑0.23%,平均轉化率均在99.3%左右,CMTO 催化雙烯比1.044,參比劑雙烯比0.959, CMTO 催化劑依然乙烯較高,丙烯偏少。在450 ℃、220 KPa 條件下,CMTO 催化劑積碳3.391 略低于參比劑積碳3.473 情況下,平均收率高出參比劑0.474%,平均轉化率均在99.5%左右,CMTO 催化雙烯比0.9,參比劑雙烯比0.828,CMTO 催化劑依然乙烯較高,丙烯偏少。在450℃、250 KPa 條件下,CMTO 催化劑積碳3.337 略低于參比劑積碳3.5 情況下,平均收率低于參比劑0.591%,平均轉化率CMTO 催化劑高于參比劑0.322%,CMTO 催化雙烯比0.882,參比劑雙烯比0.818,CMTO 催化劑依然乙烯較高,丙烯偏少。

3 結 語

通過本試驗自制的催化劑(CMTO) 和進口的催化劑(UOP 催化劑) 在10 公斤級循環流化床上模擬工業化生產條件進行對比試驗。可以看出在本次試驗各條件下CMTO 催化劑運行積碳控制低于參比劑,收率整體略低于參比劑,部分情況下略高于參比劑,結果表明CMTO 催化劑和參比劑活性基本一致,CMTO 催化劑與參比劑相比,乙烯占比高,丙烯占比少。在一定程度上可以替代進口的催化劑應用于甲醇制烯烴工藝,打破UOP 催化劑的壟斷地位。