柴油機齒輪室蓋聲振特性分析與改進

孟浩東,趙景波,張 忠,戴旭東,徐 毅,王金泉

(1.常州工學院 汽車工程學院,江蘇 常州 213032;2.常柴股份有限公司,江蘇 常州 213002)

0 引言

隨著新一代農機朝著節能環保方向發展,作為農機用主要動力的柴油機的NVH特性、燃油經濟性和排放性能日益受到市場與企業的重視。由于柴油機壓縮比較大,工作粗暴導致燃燒做功過程中燃燒與機械激勵通過不同振動傳遞路徑至各類結構部件,激發結構產生較大振動與噪聲。為了滿足客戶對農用機械車輛舒適性和NVH控制更高的要求[1-2],迫切需要對柴油機結構進行振動與噪聲性能優化。

柴油機薄壁件由于面積大、剛度低,極易受激勵產生共振響應,是結構噪聲輻射的主要部件。目前,在研究柴油機薄壁件的聲振特性方面,廣泛采用信號處理技術、試驗測試技術結合仿真分析等方法[3-9]。文獻[3]融合近場聲壓陣面法、同步壓縮-交叉小波變換法和模態分析法的識別優勢,找到導致單缸柴油機后蓋板異響的薄弱環節,通過托架板與加強筋設計消除結構共振異響。文獻[4]采用有限元仿真分析方法結合間接邊界元的方法計算分析柴油機缸蓋罩的結構輻射噪聲,并通過增加旋蓋和局部加厚的結構優化方法減小結構振動響應,達到了降噪目的。文獻[5]利用試驗測試與仿真分析相結合的強迫振動分析方法進行油底殼振動分析,通過增加邊緣厚度和加強筋設計提高結構剛度,有效降低了油底殼振動。文獻[6]采用仿真預測與試驗測量相結合的方法分析四缸柴油機齒輪室蓋板的結構響應及噪聲輻射,提出了一種板面結構開孔與更換高阻尼材料相結合的低噪聲優化方法。

以某型單缸柴油機為例,首先在標定工況下采用近場聲壓陣面法結合1/3倍頻程譜法定位分析齒輪室蓋側結構部件的噪聲輻射特性;再基于自適應白噪聲的完備性集總平均經驗模式分解法[10-11](complete ensemble empirical mode decomposition with adaptive noise,CEEMDAN)與同步壓縮小波變換法(synchrosqueezed wavelet transform,SWT)[12-14]結合,分析主要輻射部件齒輪室蓋振動響應特征;最后,采用模態分析方法研究齒輪室蓋聲振響應特性與其結構模態特性之間的相關性,指導優化結構聲振特性。

1 柴油機齒輪室蓋聲振特性試驗分析

1.1 CEEMDAN-SWT方法

齒輪室蓋振動傳遞路徑與響應過程復雜,其振動響應信號往往表現為非平穩、非線性和多重耦合系統特性。基于現代信號處理技術的CEEMDAN方法是EEMD方法的改進,適合對復雜振動響應信號進行自適應分解,提取振動響應的主要模態分量;SWT方法是CWT方法的改進,能有效提取非平穩振動響應信號的時頻局部化特征。因此,采用CEEMDAN-SWT方法對齒輪室蓋振動響應信號進行自適應分解與時頻分析。算法主要實現過程如下:

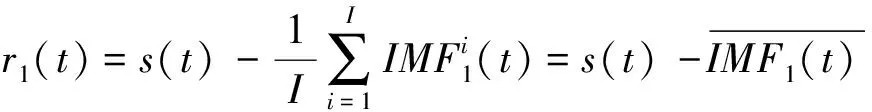

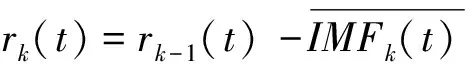

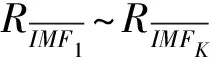

首先,采用CEEMDAN方法對振動信號s(t)+ε0vi(t)進行I次實驗,v表示加入的白噪聲,ε0為分析信號與最終分解所得信號之間的相對誤差,通過分解獲取第1個模態分量,第1個余量信號表示為

(1)

(2)

在此基礎上,計算第k+1個模態分量為

(3)

式中:Ek(·)為通過EMD方法所產生的第k個模態分量。根據式(2)和(3)進行計算分析,當獲取的余量信號的極值點個數至多不超過2個時,判斷其分解終止,獲得所有K個模態分量。

最后,采用同步壓縮小波技術SWT對主要模態分量時域信號進行時頻分析,獲得的同步壓縮小波系數表示為

(4)

式中:a為尺度因子;b為平移因子;W(a,b)為模態分量信號的連續小波變換系數;ω1為中心頻率;A(b)={a;W(a,b)≥γ},通常閾值γ設定與信號采樣點數和噪聲方差有關。

綜上所述,基于CEEMDAN-SWT方法能有效消除噪聲和干擾成份,獲取結構振動響應信號的主要模態分量,提取其時頻特征信息,提高對結構振動特性的辨識能力。

本文中圍繞柴油機齒輪室蓋結構的聲振特性,融合近場聲壓陣面法與1/3倍頻程譜法CEEMDAN-SWT方法、模態分析法的優勢開展研究。齒輪室蓋聲振特性分析流程如圖1所示。

圖1 齒輪室蓋聲振特性分析流程框圖

1.2 齒輪室蓋噪聲輻射特性的試驗分析

研究對象為某型單缸四沖程直噴柴油機,缸徑為110 mm,在標定工況下轉速為2 200 r/min,功率為15.5 kW。柴油機臺架實驗室墻面裝有吸聲微穿孔板,頂面裝有吸聲尖劈。同時將柴油機進排氣噪聲引出室外,靜態背景噪聲為56 dB(A),齒輪室蓋噪聲測試聲學環境滿足工程測試要求。在柴油機標定工況下,采用型號為丹麥BK2250的手持式精密聲級計,選用A計權網絡“慢”擋對距齒輪室蓋表面10 cm陣面上布置的6×8個測點(測點間距10 cm),按照從上至下、從左至右逐點進行結構近場聲壓陣面掃描測量各測點聲壓級,獲取A計權聲壓分布云圖,如圖2所示。

圖2 齒輪室蓋聲壓陣面測點及聲壓云圖

從圖2中可以看出,在標定工況下,柴油機齒輪室蓋側近場輻射噪聲最大的部件為齒輪室蓋,其中心部位聲壓級最大達到112 dB(A)。齒輪室蓋作為典型的平板型薄壁件,輻射面積大,剛度薄弱結構易受機體振動激勵而產生較大振動與噪聲。

采用1/3倍頻程譜法進一步分析齒輪室蓋近場測點的噪聲能量分布,獲取其結構噪聲的輻射特性,結果如圖3所示。

圖3 齒輪室蓋近場聲壓1/3倍頻程譜

分析圖3可知,齒輪室蓋結構噪聲能量主要集中于中高頻,在以1 600 Hz為1/3倍頻程中心頻率(帶寬1 410~1 780 Hz)的頻帶范圍出現聲壓級峰值104.5 dB(A)。因此,控制齒輪室蓋表面輻射噪聲的關鍵是控制其中的高頻輻射噪聲。

1.3 齒輪室蓋振動響應特性的試驗分析

標定工況下,根據齒輪室蓋噪聲輻射特性,在其中心部位布置振動加速度傳感器。采用VTCL_DSP振動測試系統在柴油機試驗臺架上進行齒輪室蓋的振動測試。國產VTCL_DSP振動測試系統主要由加速度傳感器、力錘、電荷放大器、16位A/D同步采集器、計算機等硬件和動態信號采集與分析軟件構成。待柴油機工況穩定,設置采樣頻率為12 800 Hz,采集標定工況下齒輪室蓋表面垂直方向的加速度信號,如圖4所示。

圖4 結構振動測試系統及齒輪室蓋振動測點場景圖

采用傳統頻譜分析法對獲取的齒輪室蓋加速度振動信號x進行頻譜分析,結果如圖5(a)所示。分析最下方歸一化幅值的頻譜圖可知,齒輪室蓋振動響應信號的頻譜頻率成分復雜,且無法獲知其時頻特征信息。因此,分別基于CEEMDAN-SWT方法與EEMD-CWT方法對齒輪室蓋振動信號進行振動主模態分量提取與時頻特征分析比較,結果如圖5所示。

圖5 齒輪室蓋振動信號處理結果圖

結合齒輪室蓋噪聲輻射特性分析結果可知,齒輪室蓋振動響應能量集中頻帶落入其噪聲能量峰值頻帶區域內,振聲能量集中且兩者相關性強,說明控制齒輪室蓋結構噪聲的關鍵是控制其中高頻輻射噪聲,降低其結構主振動。

2 柴油機齒輪室蓋的模態特性分析

根據齒輪室蓋聲振特性試驗分析結果,采用有限元計算模態分析方法分析其結構模態特性,找到導致結構主振動的薄弱環節,指導結構改進設計優化其動態特性。首先,建立鑄鐵齒輪室蓋的仿真計算模型;然后,選擇單元大小為5 mm的四面體單元進行結構網格劃分,其中在倒角區域細化網格尺寸為2.5 mm;最終獲得有限元網格模型如圖6所示。

圖6 齒輪室蓋有限元模型示意圖

為模擬齒輪蓋板與實際工作相符的約束狀態,對齒輪蓋板與機體不同部位相連接端面的螺栓孔內接觸面施加固定約束,約束所有連接螺栓孔的自由度。采用分塊蘭索斯法[15]計算齒輪室蓋結構的約束模態,前6階約束模態計算結果如表1與圖7所示。

表1 齒輪室蓋改進前后的約束模態頻率

圖7 齒輪室蓋第3階約束模態頻率與振型云圖

從圖7和表1中可以看出,齒輪室蓋第3階約束模態頻率1 547.5 Hz與其結構主振動頻率書館1 560 Hz最相近,其主振型表現為以平板結構中心位置作鼓狀垂向振動,變形相對較大。因此,平板型齒輪室蓋結構中心部位是結構共振響應的薄弱環節。

為驗證有限元仿真計算結果的準確性,采用脈沖激勵方法獲取實際安裝條件下齒輪室蓋的頻率響應函數,齒輪室蓋頻響函數曲線如圖8所示。

圖8 齒輪室蓋頻響函數曲線

分析圖8可知,齒輪室蓋存在以1 560 Hz為主導的約束模態中心頻率,接近利用仿真獲取的第3階約束模態頻率,其頻帶區間為1 520~1 645 Hz,與齒輪室蓋主振動頻率區間基本相一致,也正好落入齒輪室蓋結構噪聲能量集中頻帶范圍內。脈沖激勵試驗分析結果與CEEMDAN-SWT方法分析結果相吻合,進一步說明齒輪室蓋主約束模態頻率區間落入柴油機激勵頻率區間,受激勵產生結構共振響應而輻射較大噪聲。因此,控制齒輪室蓋聲振特性的關鍵是避開結構共振模態以降低中高頻帶的振聲能量。

3 柴油機齒輪室蓋聲振特性改進分析

根據試驗與仿真分析結果,要降低齒輪室蓋在標定工況下產生的聲振響應必須避開可能導致結構共振的頻率區間,通過改進設計結構薄弱環節來優化其聲振特性。針對齒輪室蓋薄弱環節,分別采取齒輪室蓋材料替代方法與齒輪室蓋內測縱橫加強筋高度與寬度以及位置改進設計方法來提高平板結構彎曲剛度的措施,發現將齒輪室蓋材料由鑄鋁替代鑄鐵后結構模態特性并未發生實質性改變,因此通過研究將其內側所有加強筋高度增加3 mm,同時把縱向加強筋加寬1 mm并右移4 mm來提高結構主約束模態頻率。齒輪室蓋結構改進后如圖9所示,改進后其結構約束模態計算結果如圖10和表1所示。

圖9 改進后的齒輪室蓋結構示意圖

圖10 改進后齒輪室蓋第3階約束模態振型云圖

分析圖10和表1可知,對齒輪室蓋內側進行加強筋改進設計后,齒輪室蓋第3階約束模態頻率提高178.3 Hz,避開了共振頻率區間,其主振型相對變形量減小,而質量僅增加0.12 kg,同時改進結構不會對齒輪室蓋裝配產生干涉影響。下一步將根據改進齒輪室蓋的仿真計算結果指導控制結構聲振特性并進行試驗驗證。

4 結論

1)鑄鐵齒輪室蓋是標定工況下單缸柴油機室蓋側面最主要的輻射部件,其結構噪聲輻射能量主要集中在以1 600 Hz為中心頻率的頻帶范圍內;由齒輪室蓋振動響應引起的主模態分量存在以1 560 Hz為最大加速度峰值的結構主振動點,控制齒輪室蓋結構聲振特性的關鍵是控制其中高頻帶的振聲響應能量、降低結構主振動。

2)齒輪室蓋的第3階約束模態頻率易受柴油機激勵產生結構共振,是影響結構聲振響應特性的關鍵;通過對齒輪室蓋板內側縱橫加強筋尺寸和位置加以綜合改進,齒輪室蓋第3階約束模態頻率提高178.3 Hz,避開了共振頻率區間。

3)融合近場聲壓陣面法與1/3倍頻程譜法、CEEMDAN-SWT方法和模態分析方法的分析優勢,定位分析了標定工況下單缸柴油機齒輪室蓋噪聲的輻射特性,準確提取了齒輪室蓋振動響應的主模態分量及其時頻特征,研究了齒輪室蓋聲振響應與其結構約束模態的相關性,通過對內側加強筋的改進設計,優化了結構聲振特性。