基于定值工藝參數的爐溫曲線

孫闖闖,程曉燕,茍小樂,杜俊卓,徐士博,王彥功

(甘肅農業大學理學院,甘肅 蘭州 730000)

1 概述

表面安裝技術(SMT)是將片式電子元器件貼裝在印刷電路板表面,通過波峰焊、再流焊等方法焊裝在基板上的一種新型安裝技術,近十年來,表面安裝技術發展迅速,已經滲透到各行各業,應用十分廣泛,給很多企業帶來了一些傳統技術無法代替的便利。表面安裝技術工藝最重要和最難的流程為焊接過程,在焊接過程中,需要嚴格控制各溫區的溫度和傳送帶的速度等影響因素。

再流焊是先將焊料加工成粉末狀,然后使用一定量的液態黏合劑,使之變為流動狀態的焊膏,然后用這些流動狀態的焊膏將電子元器件粘在印刷電路板上,最后通過加熱的方式使焊膏中的焊料再次熔化和流動,從而將電子元器件焊接在印刷電路板上。生產集成電路板的新型電子元件的主要焊接工藝方式為再流焊接,這是新型電子元件設計生產應用過程中至關重要的一個環節,但是不同焊接材料的熔點不同,所以回流焊爐內各部分的溫度控制對最終產品的質量相當重要,即回流焊過程中對爐內溫度控制的準確程度決定著產品的最終質量,為得到具有高質量和高可靠度的印制電路板(PCB),并使其能夠滿足工藝要求,需要對爐溫控制展開更深入的研究和分析。

再流曲線的設置直接決定了再流焊接加熱工藝質量的好壞,與再流焊傳送帶的轉動速度、加熱風扇區的整體溫度控制、加熱風扇的對流以及風扇的轉動速度等多種影響因素密切相關,而每個參數的取值又需要經過嚴格的定期的物理化學實驗才能確定,對實驗者有很高的要求,一般需要專業人員設定實驗和完成實驗,最終得到參數的設定值,這樣整個工藝的最終質量才會達到標準或更好,但在實際生產中,影響產品最終質量的主要因素為傳送帶的轉動速度和各溫區的溫度設定。在再流焊接工藝中,回焊爐啟動之后,各溫區的溫度會在短時間內達到一個穩定狀態,可以假設氣體溫度與溫區溫度近似相等,基本保持一個很恒定狀態。傳送帶的速度控制對整個工藝會有很大影響,在焊接過程中,傳送帶的速度將會影響電路板的受熱時間和焊接的工作時間,由于不同焊接材料的熔點不同,所以傳送帶的速度控制將是一個至關重要的環節,如果傳送帶的速度過大,將導致電路板的受熱時間過短,電路板的溫度過低無法達到焊接溫度;如果傳送帶的速度過小,將導致電路板的受熱時間過長,電路板的溫度過高有可能導致焊接材料提前融化,從而無法完成焊接,影響產品效率。

在再流焊接工藝方面,國內有很多學者進行研究和分析,趙俊偉等[1]從合金釬焊工作機理分析入手,經過金相分析指出,再生電流區域的峰值釬焊溫度一般都對應在220 ℃左右,峰值釬焊溫度如果低于200 ℃時就會容易形成不良性的焊接。馮志剛等[2]采用正交直流實驗法,深入研究再流焊爐的各種工藝物理參數對再流焊爐溫度變化曲線的影響,并探討了關鍵技術對再流焊爐溫度變化曲線的影響,得出再流焊傳送帶轉動速度和再流焊接加工區爐溫溫度的影響最明顯。以上研究主要從分析焊接過程缺陷發生機理以及分析問題入手,從有效避免此類焊接過程缺陷事故發生的根本角度,結合我國焊膏材料制造商的技術要求,對再流焊的最低目標焊接溫度以及曲線差的減少提出要求。但是從運用技術到焊接實踐,一般都需要定期進行大量的焊接試驗,然后根據試驗中的數據對各種焊接制造工藝中的參數要求進行調整,從而得到更優爐溫曲線。

本研究在傳送帶過爐速度為78 cm/min,各溫區溫度的設定值分別為173 ℃(小溫區1~5)、198 ℃(小溫區6)、230 ℃(小溫區7)和257 ℃(小溫區8~9)的條件下,探究焊接區域中心的溫度變化情況,并分析小溫區3、6、7 中點及小溫區8 結束處焊接區域中心的溫度,最后得出相應的爐溫曲線。

2 回焊爐簡介

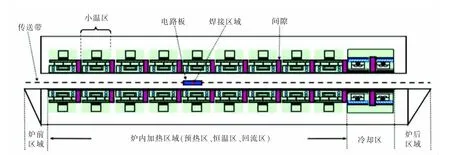

回焊爐內有小溫區及爐前區域和爐后區域(圖1),每個小溫區長度為30.5 cm,相鄰小溫區間距為5 cm,爐前區域和爐后區域長度均為25 cm。回焊爐啟動后,爐內空氣溫度會在短時間內達到穩定,此后,回焊爐方可進行焊接工作。本研究在爐前區域、爐后區域以及小溫區之間的間隙不做特殊的溫度控制,其溫度與相鄰溫區的溫度相關,各溫區邊界附近的溫度也可能受到相鄰溫區溫度的影響,并且生產車間的溫度保持在25 ℃,焊接區域的厚度為0.15 mm,溫度傳感器在焊接區域中心的溫度達到30 ℃時開始工作。

圖1 回焊爐

3 模型建立

焊接區域中心的溫度變化主要是各小溫區的變化引起,根據熱傳導效應和牛頓冷卻定律進行建模分析,處理好溫度的變化規律,最終得出焊接區域中心的溫度變化規律,畫出相應的爐溫曲線[3]。

在再流焊接過程中,熱量傳遞主要通過對流換熱Qc和輻射換熱Qr完成,可用公式(1)表示

本研究忽略輻射換熱Qr,其熱量傳遞主要由對流換熱Qc完成。

電路板(PCB)組件裸露表面與熱風的對流換熱量可用牛頓冷卻公式表示為[4]:

在公式(2)中:A 為焊接區域與元件與空氣之間的接觸面積;Qc為對流換熱量;Tw和Tf分別為爐內溫度和焊接區域中心的溫度;h 為平均對流換熱系數。其中,以1206 焊盤的尺寸為例,焊盤長度為0.17 cm、寬度為0.128 cm、厚度為0.015 cm,元件尺寸為0.32 cm×0.16 cm,由此可以得出模型參數A 的值為1.207 cm2。

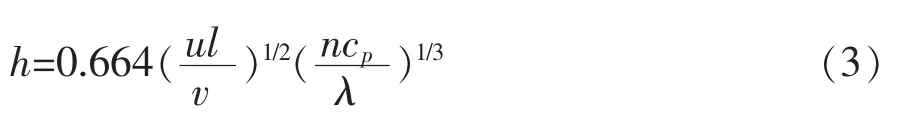

計算平均對流換熱系數h:

在公式(3)中:u 為氣體流體的流動速度(cm/s),l 為PCB 板的長度(cm),v 為氣體流體的黏度(cm2/s),n為氣體的動力黏度(cm2/s),cp為氣體的熱容量(J/(g·K)),λ 為氣體的運動的黏滯系數(W/cm·K),本研究中氣體的流速u=1.3 cm/s。

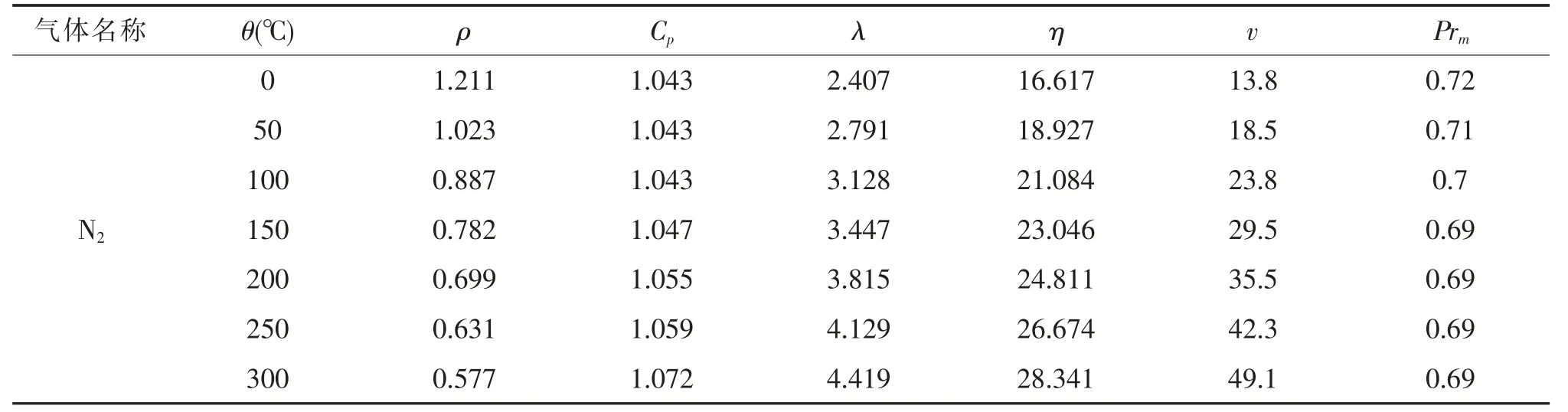

由于實際生產中所用的氣體大多數為氮氣(N2),所以在本研究中所用的氣體也為氮氣,表1 為氮氣(N2)對應的各個溫度下的密度(×10-3·g·cm-3)、熱容量(J·g-1·K-3)、熱導體熱導率(W·cm-1·cm-1)、動力黏度(×107g·cm-1·s-1)、運動黏滯系數(×1010·cm2·s-1)和流體動量擴散能力和熱量擴散能力的數值[5]。

表1 氮氣的物理性能

Tw 是根據爐內溫度和元件位置進行分段擬合的一個函數,Tf 的公式如下:

在公式(4)中:t0是生產車間的初始溫度25 ℃,c 是墊料(銅)的比熱容,m 是墊料(銅)的質量。

4 結果與分析

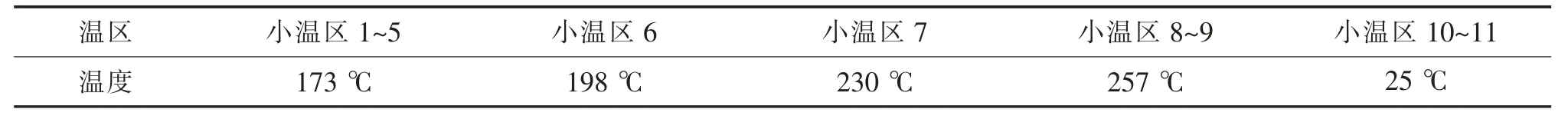

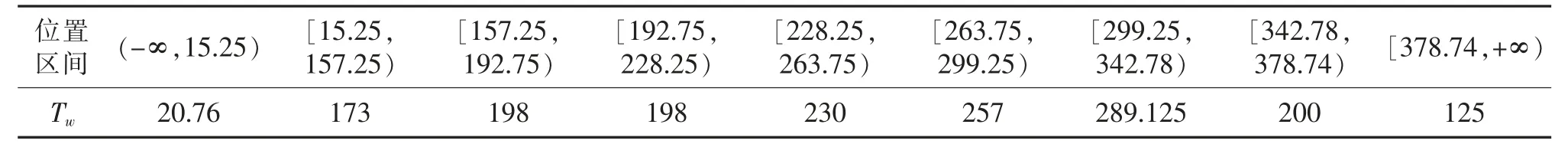

首先,Tw(爐內溫度)是一個目前未知的變量,此時便通過檢測電路板的位置變化和電路板通過各溫區的溫度變化來進行擬合,因為本研究的預熱回焊爐一般有四大主要溫區:預熱區、恒溫區、回流區和冷卻區,每個溫度分區的爐內溫度見表2,所以擬合的Tw是一個分為9 段的函數(見表3)。

表2 各溫區的溫度

表3 Tw 函數取值情況

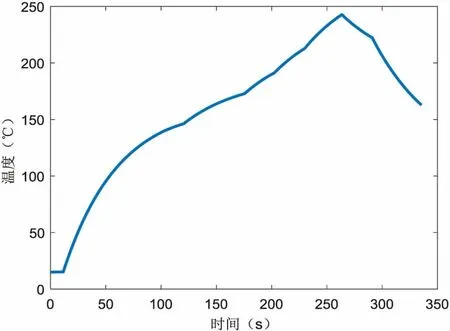

其次,由上述結果分析可得出,焊接區域中心的溫度大概經過四個階段的變化,在預熱區逐漸增大,恒溫區逐漸趨于平緩,回流區迅速增大,最后在冷卻區呈現下降趨勢,其對應的爐溫曲線(圖2)。

圖2 爐溫曲線

由圖2 可知,在傳送帶過爐速度為78 cm/min 的情況下,可以得出當電路板進入小溫區3、6、7 中點及小溫區8 結束處的時間分別為66.37 s、148.28 s、175.58 s 和214.62 s,其對應的焊接區域中心的溫度(見表4)。

表4 焊接區域中心的溫度

5 討論

本研究在印刷電路板焊接生產問題的基礎上,首先,對表面安裝技術(SMT)和再流焊方法進行簡要描述,突出表面安裝工藝最重要的流程為焊接過程,在焊接過程中最重要的影響因素為各溫區溫度的控制和傳送帶速度的控制。其次,通過給定各溫區溫度和傳送帶轉動速度,在熱傳導效應和牛頓冷卻公式的基礎上,對電路板進入各溫區的時間的焊接區域中心的溫度利用本文數據進行機理建模,根據文中所給定的條件和數據,確定模型中各參數的值,并計算不同時間焊接區域中心的溫度。最后,研究爐溫曲線的走勢并對模型進行分析。研究表明,焊接區域中心的溫度大概經過四個階段的變化,在預熱區逐漸增大,恒溫區逐漸趨于平緩,回流區迅速增大,最后在冷卻區呈現下降趨勢。在傳送帶過爐速度為78 cm/min 的情況下,可以得出當電路板進入小溫區3、6、7 中點及小溫區8 結束處的溫度分別為130.44 ℃、170.60 ℃、187.06 ℃、217.49 ℃。

PCB 在回流焊接工作過程中是以不同的焊接速度通過不同的溫度焊區。在這種工作情況下,PCB的最終過爐加熱速度直接嚴重影響了PCB 的最終過爐溫度,因此,對PCB 過爐速度需要進行嚴格和合理的把控才能得到更優爐溫曲線。同時加熱材料區的啟動溫度控制設置和風扇的轉動速度也可能會對PCB 的最終加熱溫度產生一定影響。由此可見,對于爐溫曲線工藝參數的設定是一個很復雜很嚴謹的過程,好的工藝參數直接影響最終產品的質量,而傳送帶的速度控制和加熱區各溫區的溫度設定是影響爐溫曲線最關鍵因素,對最終產品質量也至關重要。本研究建立的爐溫曲線模型,可為給定傳送帶速度和各溫區溫度的條件下研究焊接區域中心的溫度變化情況提供理論參考。