某高速公路大橋深水雙壁鋼圍堰下沉施工技術要點分析

姜劍峰

(湖南路橋建設集團有限責任公司,湖南長沙 410000)

0 引言

隨著高速公路和高速鐵路的迅速發展,出現了大量的江河、湖泊和庫區等深水區橋型。這些橋型因水文、地質情況的復雜性,大多采取了無底型雙壁鋼圍堰的形式。但在施工過程中,由于地質和環境異常變化、施工工藝控制不當、施工經驗不足、施工管理措施缺乏、預案不充分等諸多原因,在下沉過程中產生偏差,從而導致施工速度和后期施工環節受到不同程度的影響。以某湘江特大橋106主墩實際工程作為案例,介紹了在圍堰施工過程中經常出現的幾個難點和相應的處理措施,并提出了施工注意事項。

1 工程概況

1.1 設計概況

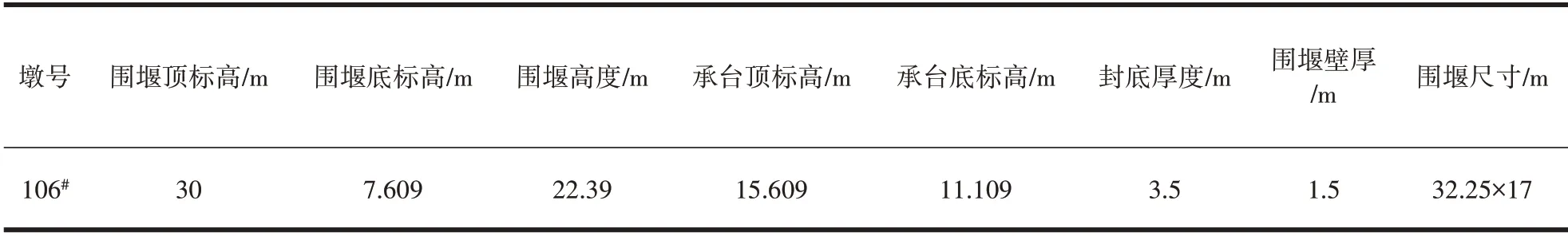

某高速公路大橋106主墩為分離式承臺,承臺分左右幅布置,雙幅之間間距1.65m,單個承臺尺寸為13.6m×13.6m×4.5m,采用C30 混凝土。在106主墩承臺工程中,以無底型雙壁鋼圍堰為擋水結構,承臺模板為鋼質圍堰,內壁比承臺外側增大20cm,鋼圍堰壁護壁厚度為1.5m。 其外部鋼圍堰規格為長32.25m×寬17m×高22.39m,封底厚度3.5m,重量約570t。雙壁鋼圍堰頂部標高為30.0m,鋼圍堰底部標高為7.61m。表1和圖1為106主墩雙壁鋼圍堰設計的結構形式。

表1 106#主墩雙壁鋼圍堰總體設計參數表

圖1 106#主墩雙壁鋼圍堰總體設計平面示意圖(單位:m)

1.2 地質及河床地貌

通過對該地區的地質勘查和鉆井資料分析,發現該地區主要分布第四系全新統人工填土、淤泥質土、粉質黏土、砂層圓礫等,第四系更新統粉質黏土、砂層、碎石類土、膠結砂層等。

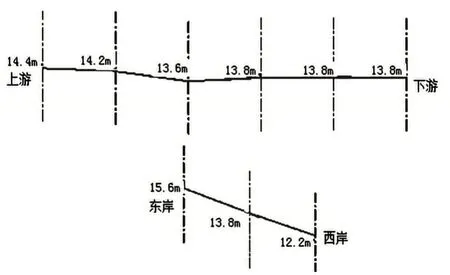

106主墩位處細砂層頂面標高為15.6m,厚度為6.18m;礫砂層頂面標高為9.42m,厚度為11.60m;細砂層頂面標高為-2.18m,厚度為1m;礫砂層頂面標高為-3.18m,厚度為10.10m。受河水沖刷影響,在106主墩承臺施工區域,縱剖面自東向西呈遞減趨勢,河床標高范圍為12.2~15.6m,高差約3.4m;橫剖面自上游至下游呈遞減趨勢,河床標高范圍為13.8~14.4m,高差約1m。 106主墩河床地貌圖如圖2所示。

圖2 106#主墩河床地貌剖面圖

2 方案概述

根據大橋現場的實際情況,圍堰施工采用在墩位現場進行鋼圍堰拼裝并下沉。在墩位處施工平臺上,將刃腳及底節鋼板圍堰拼裝完畢后,進行焊縫質量檢測,安裝導向樁,準備工作完成后開始下沉。根據圍堰下沉情況及時接高和將混凝土注到圍堰間,然后在水下進行著床。在墩位處施工平臺上,安裝2 臺空氣壓縮機、吹砂管道、風管等,吹砂下沉。吹砂機具可采用Φ325 型號無縫鋼管或導管。在圍堰的內側設置3個直徑為Φ325 的吸泥機,用于排出圍堰中的淤泥。在下沉過程中,做好測量觀測,并及時進行圍堰糾偏,確保施工質量及安全。

3 主要施工過程

3.1 圍堰水中下沉

圍堰底部安裝完成后,著床前在水中漂浮。圍堰在這個時期下沉比較容易,但更容易偏位,均勻注水到圍堰間隔艙內,然后均衡注水并澆筑刃腳混凝土,圍堰就能克服浮力下沉,保證圍堰刃腳的精度。觀測圍堰的沉降情況,對圍堰的高度、刃腳的高度、頂面的高度、水位的高度、圍堰內外水頭差、圍堰艙壁內澆筑混凝土的厚度等數據進行詳細的統計。在下沉過程中,要注意圍堰頂需高出水面1m 以上。

3.2 圍堰著床

圍堰著床工作應盡量安排在水位低、流速小的時候進行。在河床清理平整后,在圍堰的設計部位偏上游區域的一定范圍,采用均勻的拋擲方式投入碎石,不僅可以減小河床的局部沖蝕,而且能使河床的底面平整,從而避免了后期的泥砂沉積,對圍堰的著床有利;鋼圍堰著床之前,潛水人員在水中對河道進行細致的測量,采用空氣壓縮機進行吹拂,以減小水面高度的差異。為保證鋼圍堰的精確、順利著床提供有利的環境。

圍堰著床時,應首先進行注水下沉,當刃尖距河床高度0.5m 左右時,才能結束。采用吹砂設備進行河道平整,并適時進行均勻的注水下沉,使圍堰整體漂浮。當圍堰底部的水位變化到1m 左右時,馬上開始啟動多個水泵,將水流均勻地注入邊壁,以便盡可能地讓刃腳接觸到河床。

鋼圍堰正式著床后,現場應加強對河床沖刷及圍堰偏斜情況的檢查,發現問題及時調整。

3.3 圍堰吹砂下沉

圍堰下沉采用空氣壓縮機及吹砂管進行吹砂的方式,其原理為:在吹砂管外安插2 根鍍鋅管,將高壓空氣分別送入吹砂管底及距管底2~3m 處,與吹砂管內泥漿混合;經充氣后在吹砂管內產生低壓區,連續充氣,使吹砂管內外壓差不斷增大;當達到一定的壓力差后,平衡被打破,泥砂在高壓作用下從吹砂管內上返噴出。此種方式和采用泵機進行吸泥相比,操作更簡便、效率更高、適用于更多種類型的地質情況。

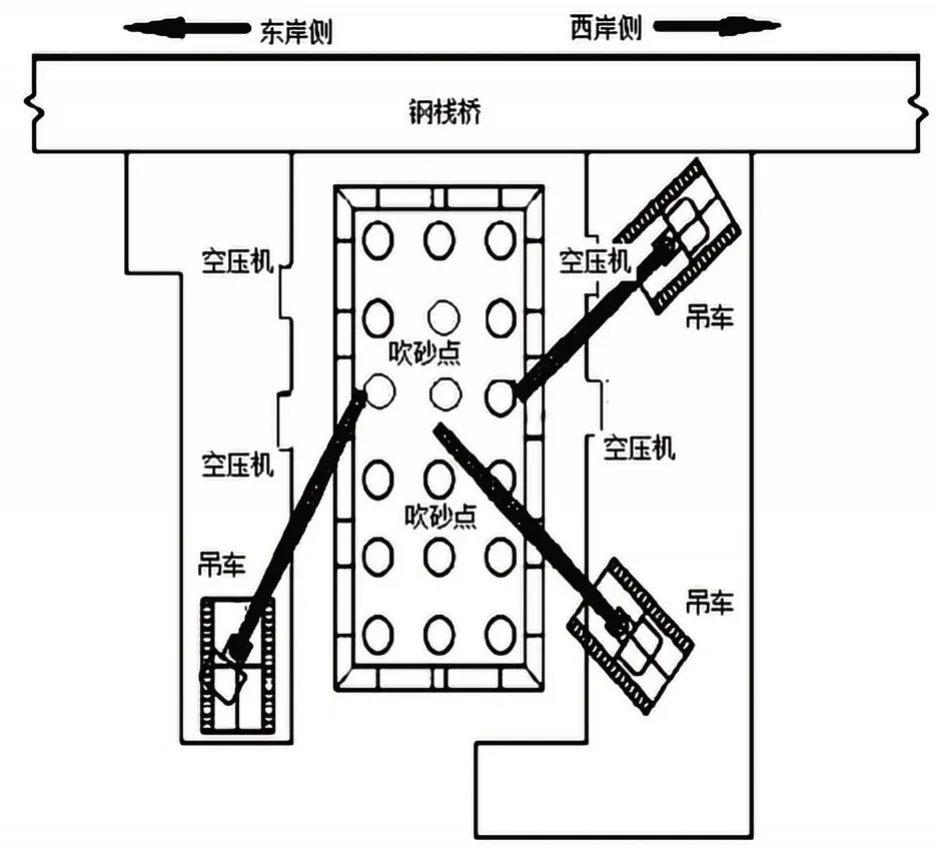

圍堰刃腳進入河床并澆筑刃腳混凝土后,布置空氣壓縮機、吹砂管道、進氣管等,進行吹砂下沉。圍堰吹砂下沉施工平面布置如圖3所示。

圖3 圍堰吹砂下沉施工平面布置圖

在覆蓋層中,由于圍堰自身的重力、艙內部的水壓、混凝土自身重量等因素,能夠使其與外壁及泥砂層之間的摩擦減少,通過吹砂減少刃尖下的阻力從而使其下沉。圍堰吹砂下沉應按照先中間后四邊、先高后低、及時糾偏的原則進行。圍堰吹砂下沉對稱布置3 個吹砂點,其中一個吹砂點布置在圍堰中心區域,主要設備為3 臺吊車、4 套空氣壓縮機及配套儲氣罐、3根吹砂管道、6 根進氣管等。

吹砂首先在河床高程較高側進行,待兩側高差為30~50cm,在圍堰四周布置2 個吹砂點進行對稱吹砂,在圍堰中心布置1 個吹砂點。在下沉過程中,安排專人對圍堰內外刃腳區進行測量,根據測量數據,適時移動吹砂機位置,吹砂機依靠平臺上吊車進行移動。

在鋼圍堰下沉過程中,如發現下沉較困難,可派潛水員攜高壓水槍下潛至圍堰內四周刃腳處,對刃腳下進行局部射水,刃腳處土體沖刷距刃尖50cm 為最佳,既可使圍堰順利下沉,也可保證圍堰外不會涌砂至圍堰內。

4 圍堰下沉施工的控制要點

其一,圍堰著床后,就進入了覆蓋層的土體沉降施工。在施工前期,因填埋厚度較低,若在圍堰內噴砂不勻,在不均衡的土體邊受力情況下,極易發生傾角和變形,必須對圍堰進行監測,掌握其沉降狀況,及時糾正偏差。

其二,圍堰調平后,在坡度不超過1%的情況下,噴砂器可以同時啟動均勻地噴砂,使圍堰的中央泥面低于刃腳泥面1~2m,形成鍋底狀,但必須確保刃尖處泥面比刃尖高,以免發生翻砂。每隔2h 對圍堰的淤泥表面進行觀測。根據實測資料,畫出等高線,按照等高線圖紙對噴砂位置進行調節,確保整個網箱內部呈均勻的平頂形狀,以確保圍堰中心的最低點低于刃腳最高處1~2m。

其三,當所有的圍堰刃腳都處于河床的穩定水深時,依據圍堰的沉陷速度向圍堰艙內進行澆筑。為了防止圍堰發生傾斜和位移,必須均勻地進行圍堰的澆筑。

其四,圍堰著床后,由于河床的斷面被擠壓,水流速度增加,容易造成下游河段的局部沖蝕,造成下游圍堰底處的泥砂堆積,甚至造成圍堰的傾角。所以,當出現涌砂現象時,必須及時停止工程施工,并在圍堰外側投擲砂包,以減小水流的沖擊,并使圍堰內外的水位達到均衡。同時對圍堰內部的河床進行修整,確保其穩定性。

其五,定期測量堰頂水位,確保圍堰內外水位均衡,如有任何不正常現象,應立即進行調節。

其六,對圍堰下沉進行引導,做好施工記錄,并將相關數據記錄在專門的記錄簿上,進行實時監測,了解其沉降的變化規律,如坡度、傾斜率、位移等,一旦出現異常,立即進行相應的調整。

5 圍堰下沉糾偏糾斜及防涌砂措施

為了確保鋼圍堰的正常下沉,在下沉期間,應加大對其偏移的監測。通常在每隔0.5m 處觀察一次平面的方位和垂直度,一旦出現傾角或偏差,應立即進行糾正。

偏側取土法:在圍堰沉降時,首先用吹砂機把砂粒從中心向周圍分散,形成一個鍋底的形狀,這樣可以保證圍堰的整體沉降。如果發生偏移或者傾角,可以采用偏側取土法,也就是在刃腳較高的一邊吹砂,以實現糾偏。

偏載壓重法:如果使用偏側取土法仍然無法實現糾正,先了解刃腳所在的河床狀況,如果刃腳底部有巖石或底部不平,則必須在水中清理。偏載壓重法配合偏側取土法多次運用,達到圍堰糾偏的目的。

因為在圍堰下沉過程中,抽水及其他施工極易造成河床擾動,涌砂。因此,在圍堰下沉時,尤其是抽砂時,要及時向圍堰內補水,保證堰內水位比堰外水位高0.5~1m。另外,在堰內抽砂時,要注意不要在刃腳處一次進尺太多,同時堰內河床均勻下降,否則容易造成翻砂和涌砂,導致圍堰偏位。

6 結語

現階段,我國在大跨度深水大橋的地基工程中,采用了大量的大型雙壁鋼圍堰施工措施。大型雙壁鋼圍堰的跨度結構大、重量大,易受水流的強烈干擾,并且工期較長,因此是工程建設中的一個難題。雙壁鋼圍堰下沉也是圍堰工程的一個重要環節。大橋在深水采用雙壁鋼圍堰下沉施工的工程實踐對其他工程有一定的借鑒作用。