自動化設備外表面腐蝕區域激光清洗技術研究

李萌鋒,黃少敏,林燕強

(國網泉州供電公司,福建 泉州 362000)

現階段,隨著各類重工業技術類產業鏈的不斷發展和擴張,帶動了各類自動化技術的應用,而自動化設備作為各工業重點的機械設備之一,在生活及生產等各個領域都發揮著重要作用。然而,多數的自動化設備表面都是由各類金屬材質構成的,由于在渾濁的工業環境中設備長期與空氣中的物質及各種工業雜質產生接觸,就會使得高強度的鋼表面出現腐蝕、銹蝕等現象。當金屬材質發生腐蝕就會導致其表面機理出現損傷甚至斷裂及其他損壞現象,從而引起巨大的安全隱患和經濟損失。所以對設備表面出現的腐蝕現象及時進行清理是很有必要的。

文獻[1]采用一種基于微米顆粒的硅表面雜質的清理方法,該方法通過觀察水呈現液態膜形式時,利用低功率激光可以有效去除表面的微米顆粒。此方法所用功耗較低、時間較快,但是在清洗除銹完成后表面易出現液膜水質的殘留物,從而導致產生頻繁性重復腐蝕的現象。文獻[2]是根據一種雙重激光掃描的腐蝕去除方法,分析發現在前一清洗激光進行有效除銹后,后一激光再進行二次除銹可以消除清洗殘留,避免出現二次腐蝕現象。該方法雖然去除效率及質量較高,但是容易忽略腐蝕區域內原有金屬元素的因素,導致進行高強度的二次清洗后,會破壞設備表面的機理,降低使用壽命,增加損耗。

本文基于上述問題,提出一種基于空間插補的激光清洗技術,利用該方法可以有效尋找模擬空間內的最佳三點值,并選擇最優直線,減少激光線段間的時間耗用,提高清洗效率。并且還能有效控制激光功率,在高效清洗的同時還能避免金屬表面機理被破壞。仿真實驗證明,本文方法對腐蝕區域的清洗效果較高、清洗效率較高,并且對金屬表面損壞程度較小,能夠實現有效清洗。

1 自動化設備外表面腐蝕區域程度判定

一般情況下,自動化設備外表面出現腐蝕區域,幾乎都是因為其表面與空氣中的一些介質接觸產生了化學反應,從而使得表面的金屬出現腐蝕現象[3]。這時,就需要對腐蝕區域內的元素和物質進行科學判定,這樣才能根據不同的腐蝕程度實現對癥清洗,保證實現有效去除,并且不會造成金屬表面或零件的損傷。本文通過一種判定公式對污染物的吸附力[4]、重力以及雙靜電層[5]進行判斷,為后續的激光技術清洗提供有利條件。

通常來看,一般金屬表面腐蝕區域的污染物都是依靠吸附力、雙靜電層和毛細力[6]為基礎才能附著在物體上,其具體吸附示意如圖1所示。

圖1 三種基本的附著示意圖

微米污染物主要是依靠附著力才能在金屬表面進行腐蝕和污染,其在雜質中的表現形式是一種直徑為d的球狀物體,那么其吸附力表現公式為

FV≈hd/16πz2

(1)

式中:h為與金屬材質有關的常數;z為小球與金屬表面的微觀距離,考慮到小球會發生畸變的情況,所以將原有數值增加一定比例。

而毛細力一般是指在小球與金屬表面產生的空隙中所有微小顆粒的凝聚,其數值大小的具體表達公式就為

F0=2πγd

(2)

式中:γ為顆粒的凝聚單位。基于上述計算公式就可計算得出其毛細力和物質吸附力的具體數值,通過此數值判斷自動化設備表面腐蝕區域的污染物與材質之間的關系,提高清洗效率減少相應損耗,還能避免出現過度清洗造成損傷。

2 基于空間插補法的激光清洗技術

激光清洗技術主要是依靠一種水體形成的冷凝法,清洗時在物體表面與半導體硅表面之間產生一層幾微米厚度的水膜,再借助激光的脈沖功率高強度照射其表面。由于長時間的高強照射使得水膜會不定時發生大量蒸發,借此沖擊表面腐蝕區域的微粒,可以有效清除其中氧元素和其他雜質。

掌握激光清洗技術的關鍵在于需要時刻把握其物質表面與介質膜之間的關系。由于激光清洗是一項高強度高熱量的爆炸式工作,所以必須在過程中實時掌握溫度隨空間距離以及時間變化的情況,一旦發現溫度異常就需立即停止,不然不發生不可控的汽化從而導致表面材質發生損傷。基于這種方法,可以對自動裝置的表面材料進行具體分析,并研究介質膜與表面材質的關系,從而減少消耗、合理控制溫度和時間,達到高效清洗的目的,其激光清洗技術模型如圖2所示。

圖2 激光清洗技術模型

2.1 算法特征

本文采用一種基于最小二乘積的空間插補算法,該算法可以保證激光技術的掃描精度,并增強工作效率降低設備損耗,保證基于激光清洗技術過程的有效性和穩定性。

目前多數的激光清洗技術都為平面激光清洗,比如振動式的水洗加工。而對于較為單一的曲線插補現狀,本文提出一種利用最小二乘積算法的插補方式,該算法巧妙地根據擬合空間中任意三點到設立終點坐標的距離關系,從而取得一條關于空間向量的直線,用這條直線代替原始空間中的所有直線,就可以取得最優線段距離,較少耗用時間、增強掃描效率。

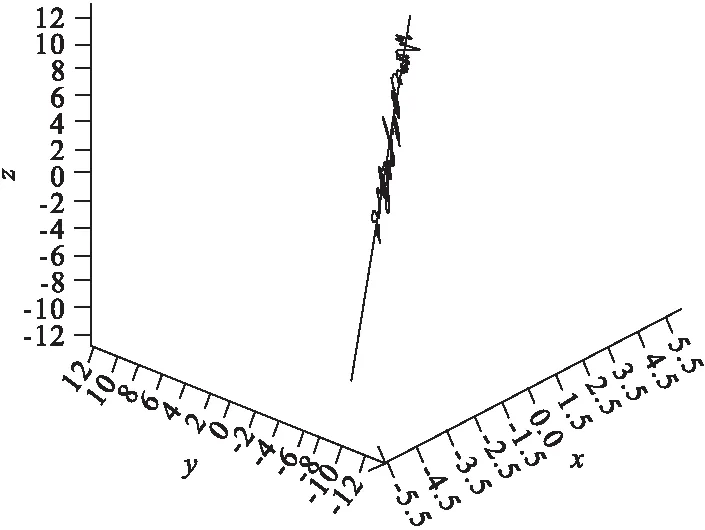

設空間內的所有計算點為A、B、C、D、E、F、G、H、I、J、K、L、M、N、O、P、Q、R、S,通過這些計算點的坐標并尋找其中任意三點的坐標系數,把原始的兩點連線用此類AD、DG、GI、IL、LN最短線段替代,這樣可以在一定程度上降低空間內直線的計算數量,提升掃描速度,增強整體效率,其任意三點的空間附著示意如圖3所示。

圖3 任意三點空間插補示意圖

2.2 基于最小二乘積的空間插補過程

通過上述過程的曲線插補特征計算,再根據最小量化誤差數值的平方為基準選擇一組與最佳函數序列最為匹配的數據樣本。

最小二乘積方法是最為合適且最簡便的空間插補算法之一,因其可以通過三點間的最優曲線求值取得一些不能輕易得知的真實數值,這樣對比其他算法其占有一定優勢。首先,設三點間的誤差平方和的數值為最小數值,且此數值為正整數,再根據通常算法下的曲線擬合方法將三點間的空間曲線進行擬合,其具體表示為

(3)

此時三點坐標空間內的直線方程公式通常可以表示為

(4)

式中:x0、y0、z0分別為空間內的三點間的三維向量坐標值;m1、m2、m3則分別為空間內任意一組直線方向上的向量,這樣就可以用x、y、z三點坐標,來表示空間的三點間的任意直線方程表達公式為

(5)

(6)

一般情況下,大多數都會采用兩個非平行的平面進行相交的形式來表示空間內的任意直線,所以空間內的平面的表達公式為

Aix+Biy+Ciz+Di=0

(7)

式中:A、B、C分別為任意平面內線段的法向量。這樣就可以通過式(3)和式(4)分解變形得出兩個平面相交時線段的法向量[7]數值為n1={10-a}、n2=0{11-c},根據這兩種法向量的表達取值范圍得出空間內直線的任意方向的向量值:

(8)

根據式(7)和式(8)依次計算可以得出Δx和Δy的具體數值,再對這兩個數值進行偏導令全部偏導數值[8]都為0:

∑2×[xi-(azi+b)]×(-1)=0

(9)

∑2×[xi-(azi+b)]×(-zi)=0

(10)

∑2×[yi-(czi+d)]×(-zi)=0

(11)

∑2×[yi-(czi+d)]×(-1)=0

(12)

根據上述公式法則就可以依次求出對應的a、b、c、d的具體數值。根據空間內各點之間的直線距離公式就可計算得出任意點到任意直線的距離,其具體計算公式如下:

(13)

將上述過程求解得出的A、B、C、D以及a、b、c、d各數值代入到式(13)中,最終求得d的數值,并且找到空間內任意點到擬合空間內任意直線的距離關系。

由上述過程可知,通過擬合空間內兩個信息數據點就可以確定擬合直線的實時系數,從而就可確定擬合空間內直線的表達關系式,以此為基礎,就可計算出任意數據點到任意直線間的時效距離。這時如果計算下一點時出現超出范圍的條件誤差δ,則就可以下一點為基準進行重新計算,將第二個點的坐標作為終點坐標,減少計算誤差。至此,完成空間內所有坐標點到擬合曲線[9]的距離計算,其具體流程如圖4所示。

圖4 計算流程及具體框架

利用最小二乘積法好處在于可以在大量已知的數據中進行三維點[10]的數據計算,這樣就能保證在空間擬合過程時出現線段誤差影響插補精準性。并且在進行激光清洗技術時往往都需要空間上曲面的特性[11]來加速激光插補過程,保證清洗質量以及效率。

本文采取上述過程中的最小二乘積算法實現空間插補過程,可以有效實現所有任意基于三點數據的向量空間線段擬合,如圖5所示。

圖5 基于最小二乘積的直線擬合方法

其中,在可衡量的誤差范圍以內,所有臨近點之間的最短直線就可以由擬合空間[12]中設立的直線所替代,在一定程度上減少直線基數,降低計算誤差,使得激光清洗技術能夠快速且高質量地完成。

3 仿真實驗

3.1 實驗背景

為有效研究本文提出的基于自動化設備外表面腐蝕區域激光清洗技術的具體實驗效果,將采取電機功率為300~800 W的自動化機器作為實驗設備,其表面腐蝕區域內元素的具體參數如表1所示。

激光清洗功能對應的激光離焦量參數為3.8 mm,平均每秒的掃描速率是600 mm/min,豎直方向的掃描路徑是30 mm,橫向的掃描路徑為40 mm,金屬表面原始元素的密度值分別為鋅元素7.14 g/cm3、鐵元素7.86 g/cm3、汞元素13.59 g/cm3、銅元素8.9 g/cm3。

表1 金屬表面元素的具體參數

3.2 表面腐蝕層氧元素去除對比分析

腐蝕區域中的大致成分主要為氧化物,根據采集的氧化物元素含量的實時變化,就能夠直觀、準確地觀察出腐蝕區域中污染物的清洗程度。所以本文將通過能譜數據分析法對不用清洗技術下的腐蝕樣本中的氧化物含量做出有效判定與分析,保證實驗的直觀性和真實性。其文獻[1]、文獻[2]與本文共同進行的腐蝕區域清洗效果如圖6所示。

圖6 氧元素含量去除效果

從圖6中可以看出,基于文獻[1]清洗方法下的金屬表面腐蝕區域內的氧元素含量并未出現明顯的減少。相比之下,文獻[2]的氧元素去除效果比文獻[1]優異許多,但是在清洗功率達到300 W時出現了待滯現象,去除效率并未隨著功率的增強而增強,是處于一種停滯不前的狀態,這就說明當清洗功率與實際效果已經出現飽和狀態,繼續進行只會導致表面機理出現破壞,影響設備安全。出現這種現象的主要原因就是沒有在技術清洗前,對表面腐蝕區域進行附著物判斷,從而導致出現清洗飽和的現象,影響整體清洗效率以及質量。

反觀本文基于激光清洗技術的實驗效果,平均氧元素的去除率含量達到了50%左右,這足以說明,本文方法對腐蝕區域清洗的效果較好,且整體的清洗過程較為平穩,曲線一直呈穩定的上升趨勢并未出現飽和、停滯等現象,這主要是因為,本文利用對腐蝕區域內的吸附力、重力以及靜電層進行科學判定,并根據不同的腐蝕程度實現對癥清洗,在不會造成金屬表面或零件的損傷的同時還能保證實現氧元素的有效去除,增強清洗效率改善耗用時間。

3.3 表面機理破壞程度分析

一般情況下,想要實現腐蝕污濁物的徹底清除就必須采取高功率、高強度的清洗方法,但此類方法不易控制清洗的最優頻率從而導致金屬表面的機理出現破損現象。所以本文將通過對比三種方法下金屬表面密度數值的變化狀態,來判定清洗技術對原始機理的破壞程度,并且還會比較清洗后原有金屬元素的保留含量進一步判定實驗結果的優異性。

其中,能譜值表示脈沖信號隨能量分布的曲線,可以表示為激光清洗信號文獻[1]和文獻[2]方法以及本文對自動化設備采取清洗、清洗功率為500 W,結果如圖7和表2所示。

圖7 三種方法下元素密度變化

表2 清理前后表面金屬含量對比

從圖7中可以看出,基于本文方法清理后的自動化設備各類元素的密度數值與原數值相比未出現較大差異,并且根據表2中的機器表面各金屬元素含量與清理前也沒有太大的變化,這就說明本文對于清洗技術的功率設置的度量把握較好,在能保證有效清洗的同時還不會破壞金屬機理,這主要是因為在利用激光清洗技術時引入了空間插補的機制,通過擬合空間的方式讓激光曲線找到最為合適的三種空間基點,實現基于最短直線的激光進程,這樣不僅能提高清洗效率還會在一定程度上抑制清洗功率及頻率,能夠較好地把握清洗度量,不會造成元素密度的破壞。

4 結 論

本文基于自動化設備外表面腐蝕區域激光清洗技術進行研究分析得出以下結論:

(1)通過計算得出其自動化設備表面材質的毛細力與吸附力的具體數值,以此為判斷依據不僅可以減少響應時間與材料損耗、提高清洗效率,還能避免出現過度損傷。

(2)本文采取的基于最小二乘積的空間插補算法,可使得激光清洗技術具有的高功率、高頻率特性得到高效發揮,有效改善激光掃描的精度并增強整體工作效率、降低設備損耗,確保整個清洗過程的有效性和穩定性。

(3)仿真實驗證明,基于所提方法對自動化設備腐蝕區域的清洗效果優異,可以有效去除表面氧元素與其他雜質,保證清洗后材質表面的機理、形貌、紋理等不會出現破壞現象,且不會留下腐蝕坑。本系統在各方面來看都具有較高的應用價值。