IF高強鋼HC180Y的研制開發

于永業 厚健龍 白玉靜

(安陽鋼鐵集團有限責任公司)

0 前言

近年來,隨著我國汽車工業的飛速發展以及環保節能力度的不斷加大,高強度、輕量化已經成為汽車行業的重要發展方向之一,其中受到廣泛關注度的就是高強度IF鋼,而最具有代表性的高強鋼HC180Y因其良好的抗變形性能,主要用作汽車門內結構件使用,大大增加了汽車對乘坐人員的安全保護性能。它是在IF鋼的基礎上通過添加Nb、Ti等微合金強化元素來提高鋼材的強度性能,同時由于Nb、Ti等合金元素的加入,碳、氮等間隙原子被固定,沒有間隙原子的存在,有利于織構在退火過程中優先發展,不僅具有IF鋼的優良的深沖性能,而且還具有一定的強度,是汽車輕量化的重要鋼種之一[1-2]。

1 成分設計及性能要求

1.1 成分設計

安鋼IF高強鋼HC180Y的開發是在IF鋼開發經驗的基礎上,再根據材料性能要求和成本因素,選擇Nb、Ti復合強化元素的成分體系。鋼中各元素對產品性能都有影響關系。

(1)C元素:C是鋼中最一般的強化元素,但C元素含量高會直接影響材料的塑性應變比r值和加工硬化指數n值,通常將IF高強鋼產品的C含量控制在0.0035%以下,以保證材料具有低的屈服強度和較高的伸長率以及減弱對應變時效的影響;(2)Si元素:Si含量直接影響鐵素體和奧氏體的硬度和強度,同時考慮Si含量對爐輥表面缺陷形成的影響,Si含量控制在0.05%以下;(3)Mn元素:Mn是一種常見的固溶強化元素, 它的添加會細化珠光體,從而顯著提高鋼的強度,但會降低伸長率和r值,因此將Mn含量控制在0.30%~0.50%以內;(4)P元素:它是一種廉價且強化效果強的元素,在鋼中起到固溶強化鐵素體的作用,從而提高鋼的強度,但為防止P的偏析引起二次加工脆化, P含量設計為0.040%~0.060%,同時加入0.002 0%左右的B來降低脆性轉變溫度;(5)S元素:因S易與Fe形成易熔共晶體,分布于奧氏體晶界引起熱脆,故將其含量控制在0.015%以下;(6)其他合金元素:在IF高強鋼中添加微合金元素Nb、Ti,可以有效固溶C、N原子,以達到提高產品成形性能的目的。選擇Nb、Ti復合強化的方式,既有助于通過Nb元素細化晶粒,促進形核與生長,也可以通過適量的Ti元素保證最終產品的各項異性, Ti的加入量直接影響了材料中第二相粒子的析出規律,最終影響材料的力學性能。因此,為了獲得最優的成品性能,在高強度IF鋼成分設計時將Ti元素含量控制在0.020%~0.040%,Nb元素含量控制在0.015%~0.025%。成本相比單加Nb成分體系大幅降低,產品具有優良的性能和成本優勢。安鋼IF高強鋼HC180Y冶煉成分控制范圍見表1。

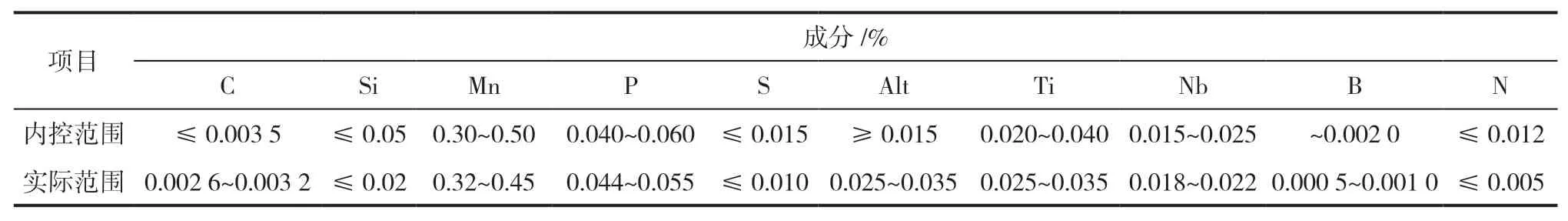

表1 安鋼IF高強鋼HC180Y冶煉成分控制

1.2 工藝流程

安鋼IF高強鋼HC180Y工藝流程:鐵水預處理-150 t轉爐冶煉- LF精煉-RH精煉-230 mm連鑄板坯生產-1 780 mm熱連軋-1 550 mm酸洗連軋-1550 mm連續退火。

1.3 性能要求

IF高強鋼HC180Y既要保證其具有一定的強度,又要滿足用戶對成型性能的要求,產品需要具有均勻的伸長和高的總伸長率,其力學性能見表2。

表2 安鋼IF高強鋼HC180Y力學性能

2 生產工藝控制

2.1 冶煉工藝控制

鐵水經預處理后,將入轉爐鐵水S含量控制在0.002%以下,并采用潔凈廢鋼冶煉,轉爐終點C含量控制在0.07%以下,S含量控制在0.010%以下,出鋼采用滑板擋渣并加頂渣,同時為保證鋼水不發生二次氧化及鋼中夾雜物上浮及時,在LF精煉工序嚴格控制吹氬強度并升溫,全程軟攪拌并在LF出站時添加磷鐵至控制范圍下限,到RH精煉爐真空脫碳,時間控制在10 min內,脫碳結束后,根據氧含量添加脫氧劑和控鋁,循環5 min后添加鈦鐵、金屬錳等進行合金成分調整,為確保夾雜物上浮和成分的均勻性,成分調整后真空凈循環時間在8 min以上,生產準備要求轉爐鋼包、覆蓋劑、中間包、塞棒、水口、取樣器等中間增C的環節均采用無碳或超低碳材質,從而保證出站目標C含量≤0.003 5%。

2.2 連鑄生產控制

連鑄采用全程保護澆注,并防止鋼水的二次氧化,將過熱度控制在15~30 ℃,結晶器及二次冷卻均為強冷,采用結晶器液面自動控制系統,將液面波動控制在±3 mm以內,拉速控制在1.2~1.5 m/min,并保持恒速穩定澆注,為確保夾雜物滿足技術要求,將頭尾坯直接降級改判。

2.3 熱軋工藝控制

為防止鑄坯產生表面裂紋,HC180Y采用直熱裝。考慮到材料在奧氏體區軋制時溫度需保持在一個較高的水平,將出爐溫度控制在1 200~1 230 ℃之間,終軋溫度設定為910 ℃,并采用前段稀疏冷卻方式細化晶粒;考慮到第二相粒子析出對深沖性能的影響,提高有利于成形的{111}取向織構比例,將卷取溫度設定為700 ℃。

2.4 酸軋工藝控制

安鋼1 550 mm酸軋機組采用鹽酸紊流酸洗+5機架連軋工藝,其中酸洗溫度為75~85 ℃,帶鋼速度80~120 mpm,根據帶鋼表面質量及時調整酸液濃度,保證表面酸洗質量。后經冷軋五機架連軋機軋制,理論上冷軋壓下率越大,冷軋板晶粒越細小,并且在晶粒形狀上趨于餅狀,有利于沖壓性能的提高[3],可以為材料后續的退火再結晶的形核過程提供更大的驅動力,但考慮到安鋼1 550 mm酸軋機組軋機能力和軋制穩定性,壓縮比采用75%~88%。

2.5 退火工藝控制

退火溫度是影響IF高強鋼性能的關鍵工藝因素,退火溫度過高會導致再結晶晶粒粗大,退火溫度過低會導致退火再結晶不完全,都會對材料本身的強度或深沖性能產生大幅影響。通過對壓縮比為80%的1.0 mm材料進行不同退火溫度下的生產試驗,對比觀察了其金相組織和力學性能,確定安鋼IF高強鋼HC180Y退火溫度為820 ℃,帶速為180~260 mpm。在平整工藝設定方面,材料的伸長率會隨著平整延伸率的升高而降低,屈服強度會隨著平整延伸率的升高而增加,而平整延伸率對抗拉強度、n值、r值的影響較小,考慮到IF高強鋼不存在屈服平臺,平整機延伸率設定值在0.80%~1.0%。

3 產品實物質量

3.1 化學成分

HC180Y化學成分全部元素含量均符合技術要求,碳含量全部控制在0.003 0%以下。從冶煉生產過程來看,增加LF工序升溫,整個生產過程的溫度控制合理,但需要注意的是LF升溫后,鋼中氧含量的升高;同時RH工序在鋼水到站后應保證吹氧時間及氬氣環流量,真空處理時間應保證脫碳效果,爐號L027256安鋼IF高強鋼HC180Y實際冶煉成分見表3。

表3 安鋼IF高強鋼HC180Y冶煉成分

3.2 力學性能

加熱溫度、精軋終軋溫度、卷取溫度、退火工藝是影響力學性能的主要因素,在HC180Y生產中,通過試驗選擇并嚴格控制各關鍵工藝參數,從而獲得優良的力學性能。安鋼IF高強鋼HC180Y力學性能指標見表4。

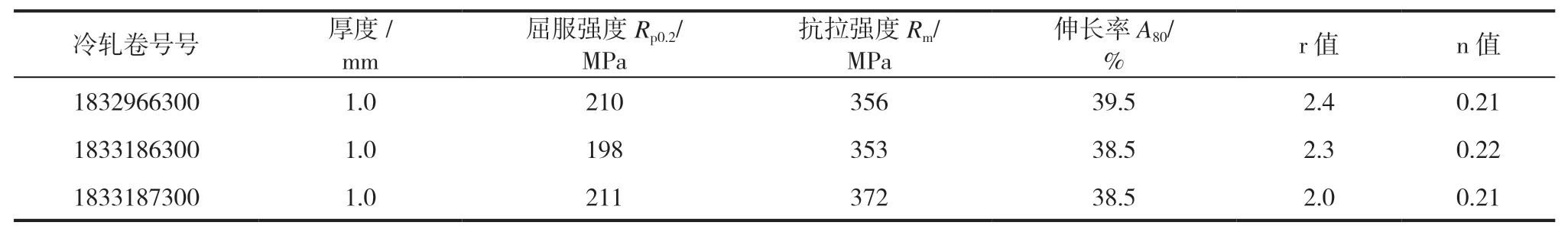

表4 安鋼IF高強鋼HC180Y力學性能指標

從表4可以看出,隨機抽查3卷IF高強鋼HC180Y的力學性能指標均符合標準要求,且波動較小,其屈服強度在198~211 MPa之間,抗拉強度在343~346 MPa之間,伸長率在38.5%以上,r值在2.0以上,n值在0.21以上。

3.3 金相檢驗

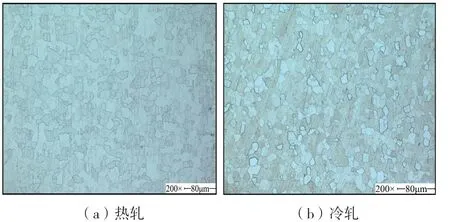

熱軋產品的金相組織對冷軋產品的金相組織具有較大的遺傳性,合理控制熱軋工藝參數,才能獲得良好的熱軋產品組織和性能,為冷軋產品的組織和性能奠定基礎。IF高強鋼HC180Y熱軋產品和冷軋產品的金相組織對比如圖1所示。熱軋產品的組織為鐵素體+珠光體,B類非金屬夾雜物0.5級,D類非金屬夾雜物1.0~1.5級,鐵素體粒度為9.0~9.5級。冷軋板的組織為鐵素體+珠光體,鐵素體晶粒度為8.0~8.5級。

圖1 IF高強鋼 HC180Y熱軋和冷軋產品金相組織對比

3.4 產品實物

使用安鋼HC180Y沖壓的汽車內部結構零件圖如圖2所示。

圖2 IF高強鋼HC180Y沖壓結構件

4 結論

(1)安鋼IF高強鋼HC180Y采用Nb、Ti復合成分體系既能夠起到提高強度的作用,又能夠起到固溶間隙原子的作用,同時利用Mn、P元素固溶強化兼顧了成本。在LF精煉工序嚴格控制吹氬強度,將RH精煉工序真空脫碳時間控制在15 min內。

(2)熱軋采用高溫終軋和高溫卷取工藝,便于第二相粒子析出,以提高有利于成形的{111}取向織構比例。冷軋采用75%~88%的壓縮比,連續退火溫度為820℃,平整延伸率為0.80%~1.00%,合理的工藝參數確保了產品質量和性能。

(3)安鋼IF高強鋼HC180Y屈服強度、抗拉強度、伸長率等各項性能指標均滿足用戶要求,滿足了汽車加強件、結構件等領域的使用要求,其產品經用戶使用后,反饋沖壓成形良好,質量穩定,得到了用戶的認可。