C3×6美標槽鋼的開發

王 璨 杜永軍 王 珍 孟小中 沈志軍

(安陽鋼鐵股份有限公司)

0 引言

安陽鋼鐵股份有限公司第一軋鋼廠400機組是一條生產能力45萬t/a左右的型材軋鋼生產線,主要產品有∠45-∠100等邊角鋼,≮63×40、≮75×50不等邊角鋼,[6.3、[8.0、[10槽鋼,及部分規格的船用球扁鋼等。近年來,為更好地適應市場需求,陸續承接軋制了重點客戶定制的精度要求更高的負公差國網角鋼、正公差南網角鋼。

美標槽鋼主要用于制造電力鐵塔、橋梁、船舶及工程機械等。近年來,隨著中國鋼鐵制造能力的較快提升,國內產能也適度有序地轉向了國際市場,鋼鐵產品的出口量日益增加。在這樣的環境下,公司在接到重點客戶的C3×6美標槽鋼訂單后,為更好滿足客戶需求、獲取國外市場機遇,決定研發生產C3×6美標槽鋼。

1 C3×6美標槽鋼的特點

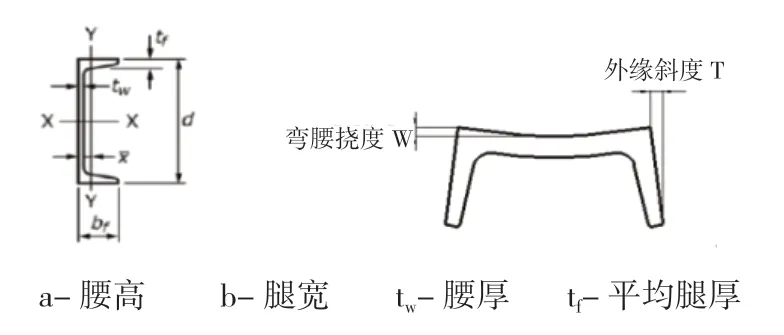

C3×6美標槽鋼外形尺寸執行ASTM A572/A 572 M—15標準,美標槽鋼的橫斷面形狀如圖1所示。

圖1 美標槽鋼橫斷面形狀

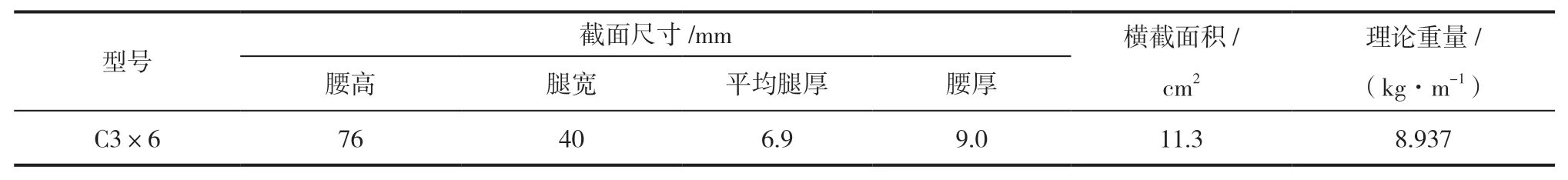

C3×6表示槽鋼腰高3 in(換算為公制單位:3 in=76 mm),理論重量6 Ibf/ft(換算為公制單位:6 Ibf/ft=8.937 kg/m)。具體尺寸與要求詳見表1、表2。

表1 C3×6槽鋼外形尺寸及理論重量

表2 C3×6槽鋼尺寸允許公差及彎曲度 mm

2 C3×6美標槽鋼與國標槽鋼的對比

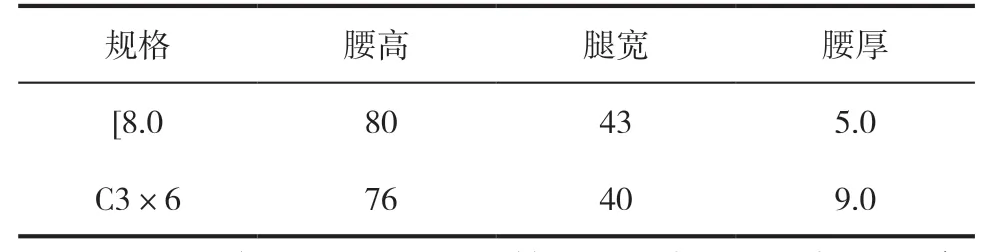

將C3×6美標槽鋼與[8.0槽鋼進行數據比對分析,具體見表3。發現C3×6美標槽鋼幾何尺寸特殊,同時又與[8.0槽鋼有部分相似之處。

表3 C3×6美標槽鋼與類似槽鋼尺寸對比 mm

C3×6與[8.0槽鋼的外形尺寸相對接近,但C3×6美標槽鋼的腰部較厚。經測算, C3×6美標槽鋼腰部截面積占總面積的60%([8.0槽鋼的為40%)。因此,在矯直該產品的外緣斜度和彎腰撓度時則需要承受較大的彎曲應力。

在現有裝備條件下,存在以下難點:(1)需要解決腰部延伸對腿部的拉伸,而致產品幾何尺寸不易控制的問題;(2)考慮厚度和強度增加,矯直力較[8.0槽鋼增加64%以上,其矯直難度顯著增大,引起矯直機能力不足,同時還需要解決外緣斜度和彎腰撓度的合標問題。

基于以上對比分析不難發現,C3×6美標槽鋼同近似規格的國標槽鋼的外形尺寸相差仍然較大,就型鋼生產而言,孔型系統對型鋼形狀尺寸的敏感度較大,相應孔型的通用性也較差。因此,即便是相似的規格,涉及到整體工藝配置,其孔型系統設計也是完全不同的,這也是其軋制技術難點和關鍵點所在。

經仔細分析測算,C3×6美標槽鋼的腰厚為[8.0槽鋼的1.8倍,腰部延伸對腿的拉伸影響較大,這樣易發生腿短。對此,筆者決定采用大斜度孔型系統軋制[1],大斜度孔型系統軋槽的切槽較淺,軋槽上各點的速度差小,變形相對均勻,可以改善腿短現象,亦有利于提高產品的表面質量。

3 方案選擇與確定

3.1 軋制孔型與導衛設計

(1)一架500軋機開坯孔型與國標[8.0、[6.3槽鋼共用,使用菱方孔型軋制4個道次,如圖2所示。該孔型具有共用性好,斷面尺寸精確[2]的優點。該軋機全部采用滑動導衛,除托板、衛板重新設計外,其余導衛均可與[8.0槽鋼共用,以節約投資,減少備件備量。

圖2 一架500軋機孔型設計

(2)針對美標槽鋼外形與國標槽鋼的差別,即美標槽鋼的腰厚、腰高及腿寬等外形尺寸與國標槽鋼相差較大,進行相應的粗軋軋鋼工藝與孔型系統調整。

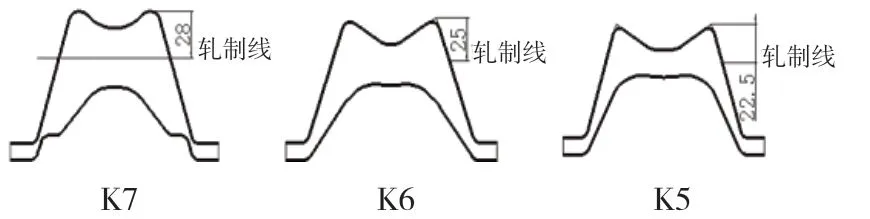

二架500軋機各軋制道次均采用大斜度孔型系統。對孔型側壁斜度合理設計改進(如圖3所示),三個軋制道次的孔型側壁斜度ψ分別為30%、35%、30%,采用腰和腿延伸基本相等設計方法,減少對腿長的拉伸影響,保證腿長的尺寸控制。同時,一方面有效地減少了軋槽深度與軋輥重車量,保證了軋輥強度和重車次數;另一方面有助于軋件脫槽,使其在輥道中運行更趨平穩,不易翻轉,可有效降低軋制道次之間的傳輸難度。

圖3 二架500軋機孔型設計

(3)將精軋成品前孔型的側壁斜度ψ分別調整為35%、24%、28%,使其孔型側壁斜度ψ均大于15%(如圖4所示)。孔型側壁斜度的合理增大可以有效地緩解孔型內不同質點間的軋鋼速度差而產生的腿部拉縮現象。K4、K2采用彎腰直腿大斜度控制孔,孔型腿部采用了鎖口,使軋材腿部的金屬延伸變形小于腰部的,金屬向腰部方向流動。K3為開口彎腰直腿大斜度槽型孔,延伸系數按腰部延伸略大于腿部延伸選取。同時,由于槽鋼斷面上下不對稱,為了減少上下輥面速度差,保證脫槽順暢,采用上壓力軋制,上輥比下輥大2 mm,并對軋制速度差進行適時校核。

圖4 精軋成品前孔型

(4)采用大斜度孔型系統軋制,最終產品的外緣斜度要依靠矯直來達到標準,這對矯直設備要求較高。C3×6美標槽鋼腰厚是國標[8.0槽鋼的1.8倍,它的矯直變形抗力大于國標[8.0槽鋼;同時C3×6美標槽鋼的腰高比國標[8.0槽鋼的小4 mm,矯直力臂自然相應減小,因此冷矯中實際所需的矯直力要遠遠高于國標[8.0槽鋼,單單通過矯直將最終產品的外緣斜度控制在允許范圍之內難度較大。

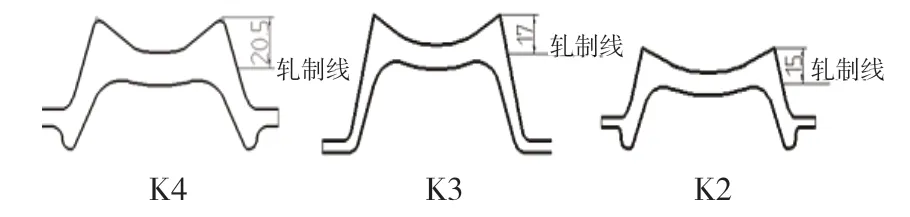

為了解決這一難題,設計了雙控制孔型系統。雙控制孔型系統就是兩個成品孔,分別為K1'和熱軋矯直孔型K1"。在K1'的設計方面,K1'相當于正常(或常規)的成品K1架軋制孔型,目的是使產品的腰高、腿長、腰厚滿足最終交貨要求,因此參照國標[8.0槽鋼將成品孔型的側壁斜度定為12%。側壁斜度較大可以降低軋槽內的金屬流動線速度差,減少軋件與軋輥的接觸弧長度,減輕金屬橫向流動對槽鋼腿外側壁磨損,提高表面質量以及預防塌肩、腿短現象[3]。而熱軋矯直孔型K1"沒有金屬延伸變形,主要承擔高溫條件下對鋼材的雙側外緣斜度和彎腰撓度的軋鋼矯直,此時金屬變形抗力較小,對軋槽磨損也小,并將熱軋矯直孔型彎腰撓度設計為0.8 mm,雙側外緣斜度設計為1.2 mm,鋼材經由熱軋矯直孔型后其彎腰撓度和外緣斜度可基本符合交貨標準,這樣就大大降低了后續矯直機常溫冷矯的工作壓力。

圖5 雙控制孔型設計

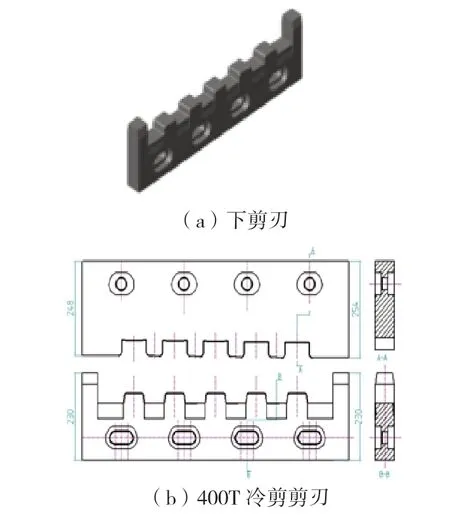

3.2 剪機剪刃孔型設計

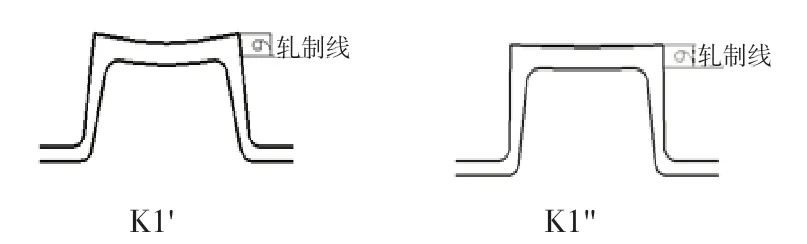

剪機剪切力計算公式為:

式中:σt——在相應的剪切溫度下,被剪切鋼料的抗拉強度,MPa; S——鋼材的橫截面積,mm2。

C3×6美標槽鋼采用GR50鋼種軋制,其抗拉強度遠高于國標[8.0槽鋼。且C3×6美標槽鋼的橫截面積為1143.8 mm2,國標[8.0槽鋼的橫截面積為1024 mm2,由此可知C3×6美標槽鋼的剪刃將要承受的剪切力遠高于國標[8.0槽鋼的剪刃。因此,對冷剪剪刃孔型進行了優化設計。采用斜配孔型系統,分散降低剪切負荷,同時考慮C3×6美標槽鋼腰部厚度較大,對重合度進行校核,適當增加重合度。冷剪剪刃孔型如圖6所示。

圖6 冷剪剪刃孔型

從圖6可以看出,冷剪剪刃有5個剪切槽,同時剪切5根C3×6美標槽鋼,上剪刃左側高度為248 mm,右側高度為254 mm。剪刃斜度為6 mm,而下剪刃左右側高度均為230 mm。斜配孔型系統就是傾斜上剪刃剪切面,使其在剪切過程中不同時與被剪金屬漸進接觸,即減小剪刃與鋼材在同一時間內的接觸長度,以期實現降低剪切力的效果。

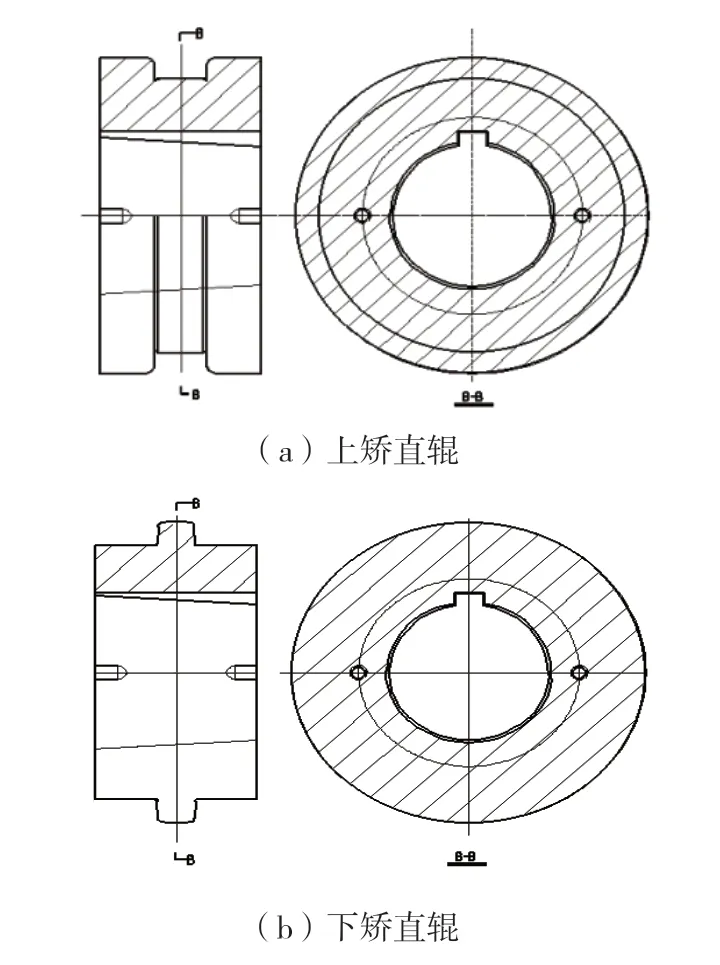

3.3 矯直機(冷矯)矯直孔型設計

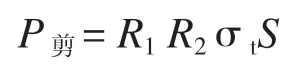

考慮到矯直難度會隨著C3×6美標槽鋼腰腿厚度和強度的增加而增大,結合以往C4×7.25槽鋼的生產經驗,對矯直孔型和地輥進行了再設計。為了保證最后冷矯的矯直質量,在常規矯直孔型設計的同時,對矯直機的1、2、3下輥增加不同凸度,減少輥與鋼材的接觸面積,使矯直力矩有所增加,協助改善矯直效果。C3×6美標槽鋼矯直孔型設計如圖7所示。

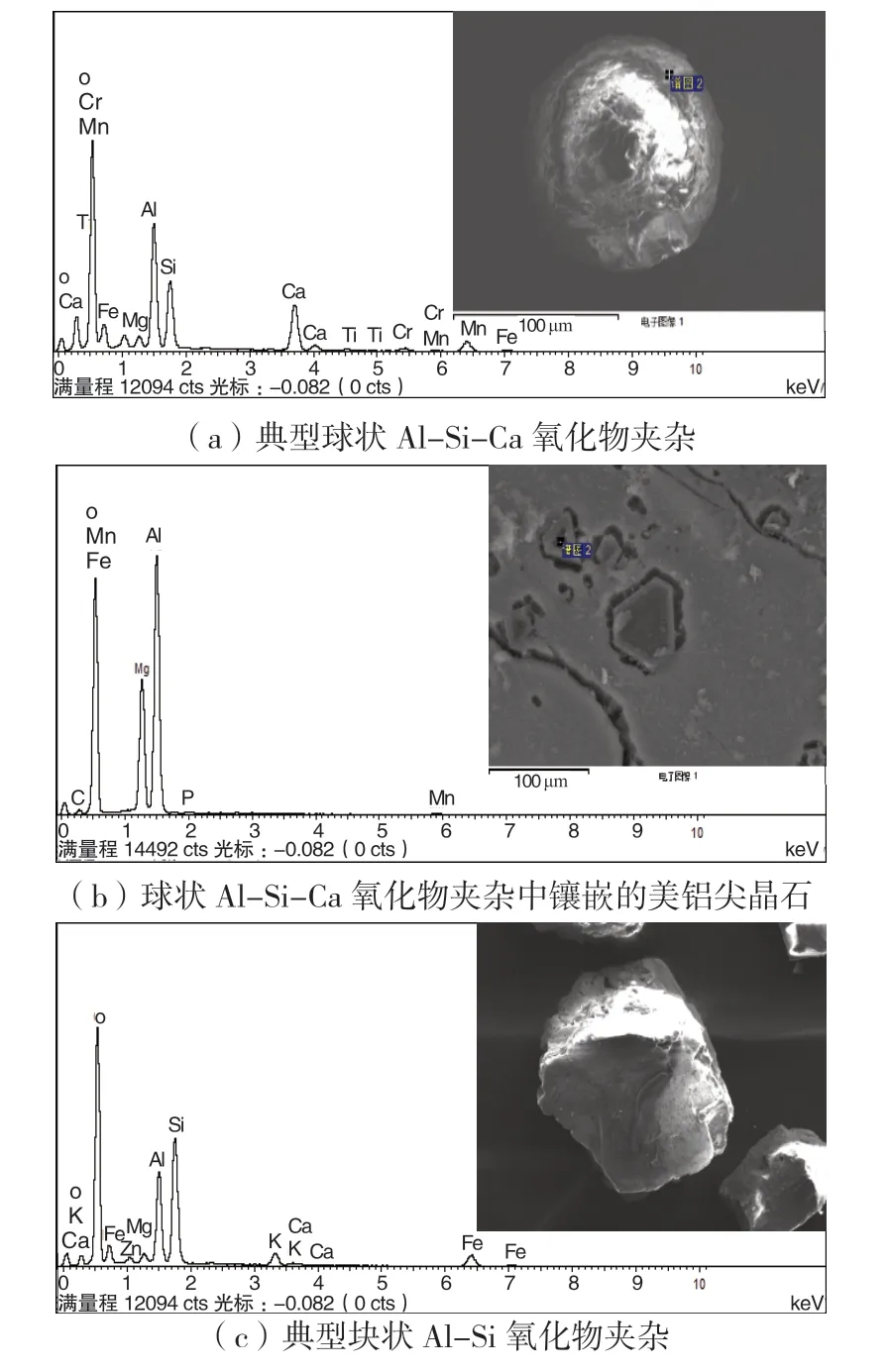

圖7 典型夾雜物成分信息

圖7 C3×6美標槽鋼矯直孔型

4 生產效果

安鋼第一軋鋼廠于2019年5月成功軋制生產了C3×6美標槽鋼,生產牌號為GR50。力學性能合格率100%,綜合成材率達90.74%。創增經濟效益114 萬元。

5 結語

在C3×6美標槽鋼的設計開發過程中,遇到了槽鋼腰部厚與腰高窄等導致常規矯直工藝無法滿足標準要求的工藝難題,通過系統優化設計使問題得到了有效解決。首創了“雙控制孔型系統”技術,在軋制道次分配上經由常規成品孔型前移,繼而增設熱軋仿矯直孔型道次,形成相呼應的兩個成品控軋孔型K1'/K1"。該技術的成功應用,使其軋制既能沿用大斜度孔型系統軋制,又能通過熱軋矯直工藝解決大斜度孔型系統對矯直機冷矯造成的巨大工序壓力,并消解可能由此引發的最終冷矯質量風險。

C3×6美標槽鋼的研究開發,促進了公司與重點客戶間合作關系的不斷深化,在滿足個性化需求的同時,也有助于公司產品更好地走出國門,提升市場形象。該產品的力學性能及外形尺寸均符合美標技術要求,得到用戶的好評,為安鋼綜合創效提供了新的亮點。同時為進一步采用國際標準如:美標、英標及歐標等型鋼新產品的持續開發,積累了寶貴的技術經驗支撐。