基于X射線數(shù)字成像法的工程竹結(jié)構(gòu)內(nèi)部缺陷與金屬件檢測研究*

張 輝,王明謙,許清風,陳 溪,冷予冰,陳玲珠

(上海市建筑科學研究院有限公司,上海市工程結(jié)構(gòu)安全重點實驗室,上海 200032)

0 引言

隨著我國“雙碳”戰(zhàn)略目標的持續(xù)推進,建筑行業(yè)節(jié)能減排受到了廣泛關(guān)注。竹材是低碳、環(huán)保和可再生的建筑材料,我國具有豐富的竹林資源[1],且擁有悠久的竹文化歷史傳統(tǒng),因此大力推廣竹結(jié)構(gòu)建筑具有重要意義。近年來,隨著制造加工技術(shù)的不斷完善,以膠合竹和重組竹為代表的工程竹結(jié)構(gòu)逐漸在建筑領(lǐng)域得到應(yīng)用[2-3]。

目前,國內(nèi)外針對工程竹構(gòu)件和節(jié)點力學性能的研究已取得豐碩成果。冷予冰等[4]開展了膠合竹和重組竹梁受彎性能試驗研究,發(fā)現(xiàn)工程竹梁受力性能明顯優(yōu)于同尺寸膠合木梁。Li等[5-6]開展了膠合竹柱軸心受壓試驗和數(shù)值模擬分析,并確定了此類構(gòu)件的破壞模式,建立了極限承載力計算方法。Leng等[7-8]開展了膠合竹和重組竹梁柱螺栓連接節(jié)點彎剪受力性能試驗研究,確定了此類節(jié)點的破壞模式,并建立了節(jié)點承載力計算方法。Xu等[9]通過試驗研究確定了膠合竹鋼填板螺栓連接節(jié)點抗劈裂承載力,并建立了節(jié)點抗劈裂承載力計算方法。

工程竹結(jié)構(gòu)檢測技術(shù)對其質(zhì)量控制和安全性鑒定具有重要意義,但目前該領(lǐng)域的研究成果相對有限。周先雁等[10]采用超聲波法和沖擊回波法檢測了竹質(zhì)工程材試件動彈性模量,通過回歸分析建立了動彈性模量與靜彈性模量之間的關(guān)系。許琪[11]開展了基于超聲波技術(shù)的重組竹力學性能參數(shù)預測方法研究,發(fā)現(xiàn)結(jié)合動彈性模量和密度可較好地預測重組竹抗壓強度。冷予冰等[12]開展了基于鉆入阻抗法的膠合竹缺陷檢測研究,發(fā)現(xiàn)膠合竹裂縫、螺孔和柱槽處阻力值明顯低于完好部位。王明謙等[2]開展了基于探地雷達的工程竹缺陷檢測研究,發(fā)現(xiàn)柱槽、螺孔和長方體缺陷部位電磁波幅值與完好部位差異較大,可用于工程竹缺陷判別。

X射線數(shù)字成像法已在鋼結(jié)構(gòu)和混凝土結(jié)構(gòu)內(nèi)部缺陷檢測中得到廣泛應(yīng)用,并取得良好效果[13-14]。本文采用X射線數(shù)字成像法進行工程竹結(jié)構(gòu)內(nèi)部缺陷和金屬件檢測研究,為《工程竹結(jié)構(gòu)檢測技術(shù)標準》的編制提供技術(shù)依據(jù)。

1 試驗概況

1.1 試件設(shè)計

設(shè)計并制作4個工程竹試件,各試件幾何尺寸如圖1所示。其中,J1為含有內(nèi)部缺陷的膠合竹試件,尺寸為250mm×180mm×200mm(長×寬×高),內(nèi)部居中設(shè)置邊長為75mm的正方形缺陷,缺陷高度與試件高度相同。J2為含有自攻螺釘?shù)哪z合竹試件,尺寸為400mm×100mm×200mm(長×寬×高),φ6,φ8自攻螺釘鉆入試件長度為180mm,φ10自攻螺釘鉆入試件長度為115mm,φ6,φ8自攻螺釘間距為64mm,φ8,φ10自攻螺釘間距為75mm。C1為含有內(nèi)部缺陷的重組竹試件,尺寸為250mm×180mm×200mm(長×寬×高),內(nèi)部居中設(shè)置邊長為75mm的正方形缺陷,缺陷高度與試件高度相同。C2為含有自攻螺釘?shù)闹亟M竹試件,尺寸為400mm×100mm×200mm(長×寬×高),φ6,φ8,φ10自攻螺釘鉆入試件長度均為180mm,φ6,φ8自攻螺釘間距為85mm,φ8,φ10自攻螺釘間距為91mm。

圖1 試件幾何尺寸

將自攻螺釘垂直鉆入工程竹試件中,為消除自攻螺釘螺帽對X射線機拍照的影響,且便于運輸,試件加工完成后將所有自攻螺釘螺帽去除。

膠合竹實測密度為669kg/m3,含水率為7.4%,抗彎彈性模量為13 180MPa,抗彎強度為128.6MPa。重組竹實測密度為1 140kg/m3,含水率為9.8%,抗彎彈性模量為15 300MPa,抗彎強度為128.6MPa。

1.2 試驗方法

X射線數(shù)字成像法檢測工程竹結(jié)構(gòu)缺陷原理如圖2所示,具體檢測步驟如下:①平板探測器就位,并將其置于工程竹試件一側(cè),緊貼試件表面;②X射線機就位,并將其置于試件的另一側(cè);③將X射線機與中央控制器相連;④根據(jù)事先試驗確定的數(shù)值,通過中央控制器設(shè)置電壓、電流、曝光時間及X射線機延遲開啟時間;⑤現(xiàn)場所有檢測人員退至安全距離(6.1m)以外;⑥開始檢測,X射線機發(fā)射X射線,X射線穿過試件在平板探測器上實時成像;⑦通過平板探測器與工業(yè)計算機之間的無線云數(shù)據(jù)傳輸,實現(xiàn)工業(yè)計算機遠程實時圖像采集;⑧對采集的圖像進行歸一化灰度值分析,并給出檢測結(jié)果。

本試驗采用XR200型X射線機對工程竹試件內(nèi)部缺陷和自攻螺釘進行檢測,X射線機電壓為150kV,電流為2.0mA,曝光時間約為120s,工作溫度為-20~50℃。平板探測器幾何尺寸為305mm×254mm(寬×高),分辨率為4.0lp/mm。

首先對數(shù)字化圖片上的灰度值進行提取和歸一化處理,然后根據(jù)歸一化灰度值對工程竹試件內(nèi)部缺陷和自攻螺釘幾何尺寸、鉆入角度進行判別。歸一化灰度值xg表達式為:

(1)

式中:x為圖片中某點實測灰度值;xmin為圖片中提取的最小灰度值;xmax為圖片中提取的最大灰度值。

由于X射線數(shù)字成像法對構(gòu)件實際幾何尺寸進行了等比例放大或縮小處理,需根據(jù)測試試件幾何尺寸對數(shù)字化圖片中的試件幾何尺寸進行標定,然后通過相關(guān)數(shù)據(jù)換算得到內(nèi)部缺陷和自攻螺釘幾何尺寸、鉆入角度。

2 檢測結(jié)果

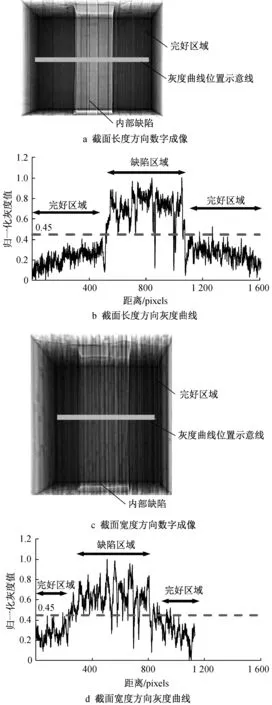

X射線數(shù)字成像法檢測結(jié)果如圖3~6所示。由圖3a,3b可知,沿膠合竹長度方向進行檢測時,缺陷區(qū)域與完好區(qū)域歸一化灰度值存在明顯差異,缺陷區(qū)域歸一化灰度值接近于1.0,完好區(qū)域歸一化灰度值基本<0.45。由圖3c,3d可知,沿膠合竹寬度方向進行檢測時,缺陷區(qū)域歸一化灰度值接近于1.0,完好區(qū)域歸一化灰度值基本<0.45,缺陷區(qū)域與完好區(qū)域歸一化灰度值差異程度雖低于沿試件長度進行檢測時,但基本可確定缺陷區(qū)域與完好區(qū)域分界面。

圖3 試件J1檢測結(jié)果

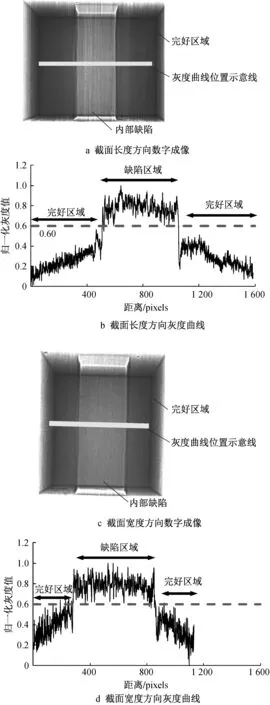

圖4 試件C1檢測結(jié)果

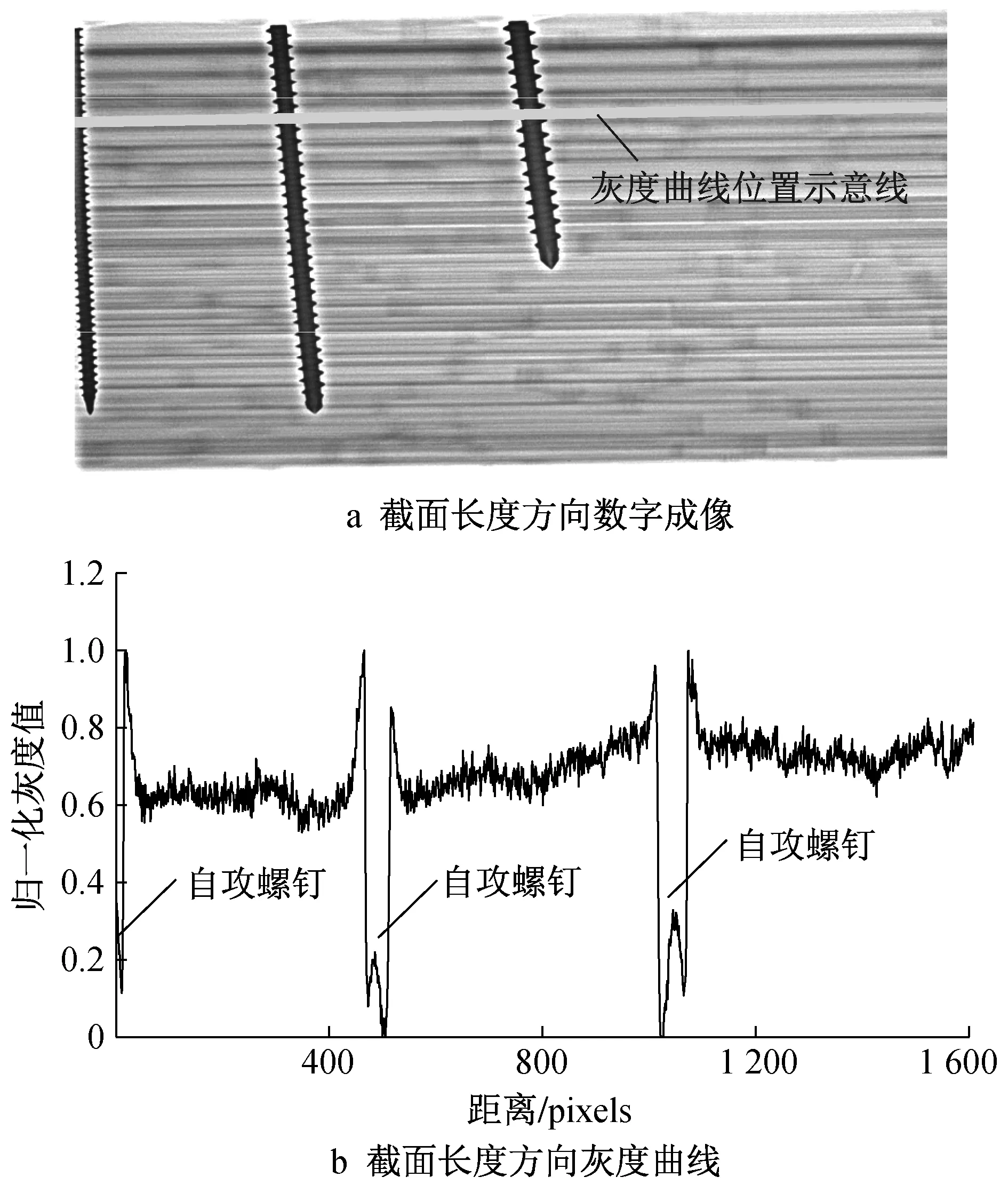

圖5 試件J2檢測結(jié)果

圖6 試件C2檢測結(jié)果

由圖4可知,沿重組竹長度和寬度方向進行檢測時,缺陷區(qū)域與完好區(qū)域歸一化灰度值存在明顯差異,缺陷區(qū)域歸一化灰度值接近于1.0,完好區(qū)域歸一化灰度值基本<0.60。由此可見,X射線數(shù)字成像法對于重組竹內(nèi)部缺陷檢測具有較好的精度。

由圖5,6可知,膠合竹和重組竹試件中自攻螺釘歸一化灰度值基本<0.20,這與無自攻螺釘區(qū)域的歸一化灰度值(基本>0.40)存在明顯差異,且該差異不隨自攻螺釘直徑變化;歸一化灰度值<0.20的區(qū)域沿x軸的寬度隨自攻螺釘直徑的增加而增加。

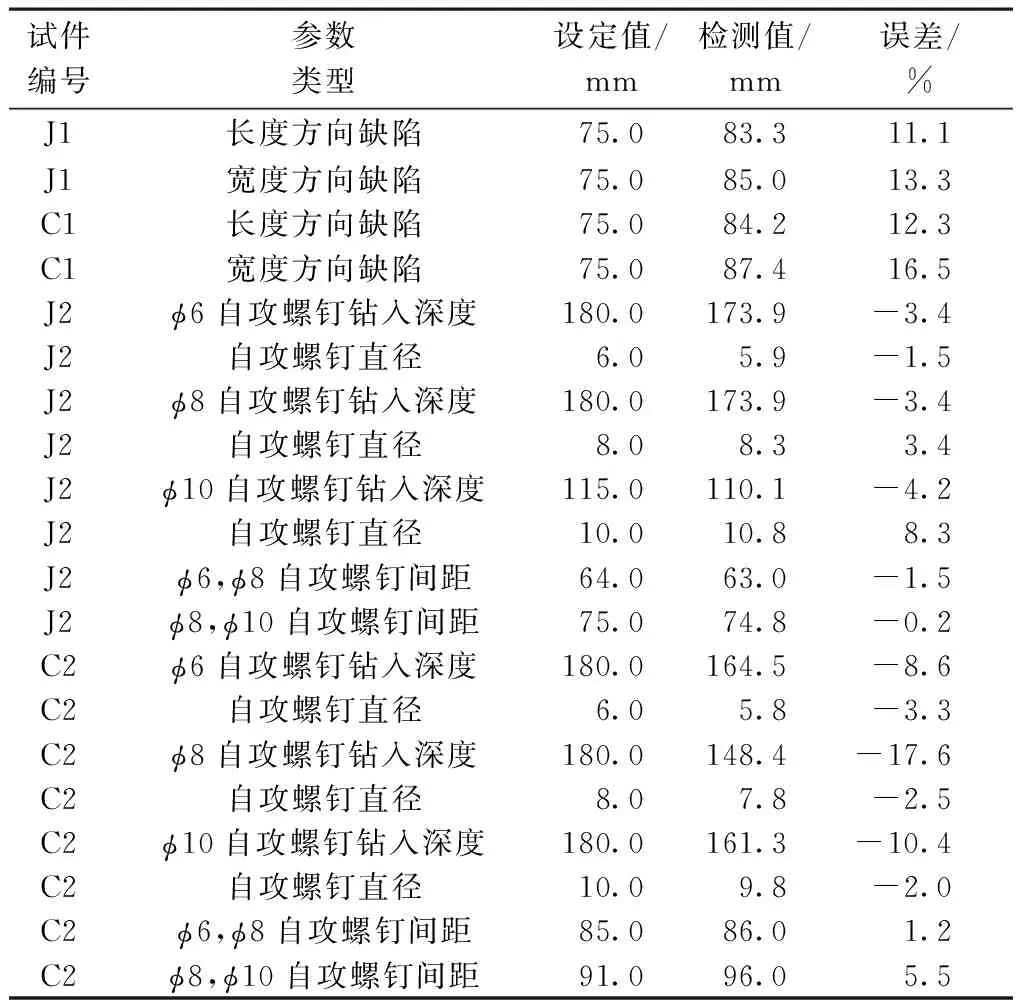

為進一步驗證X射線數(shù)字成像法檢測工程竹試件內(nèi)部缺陷和自攻螺釘?shù)木龋瑢υ嚰?nèi)部缺陷和自攻螺釘參數(shù)設(shè)定值與X射線數(shù)字成像法檢測值進行對比,結(jié)果如表1所示。

表1 試件內(nèi)部缺陷和自攻螺釘參數(shù)設(shè)定值與檢測值對比結(jié)果

由表1可知,X射線數(shù)字成像法對工程竹試件內(nèi)部缺陷幾何尺寸,自攻螺釘鉆入深度、直徑、間距均有較好的檢測精度,檢測誤差絕對值平均值為6.5%,最大誤差絕對值為17.6%,符合工程檢測精度要求。

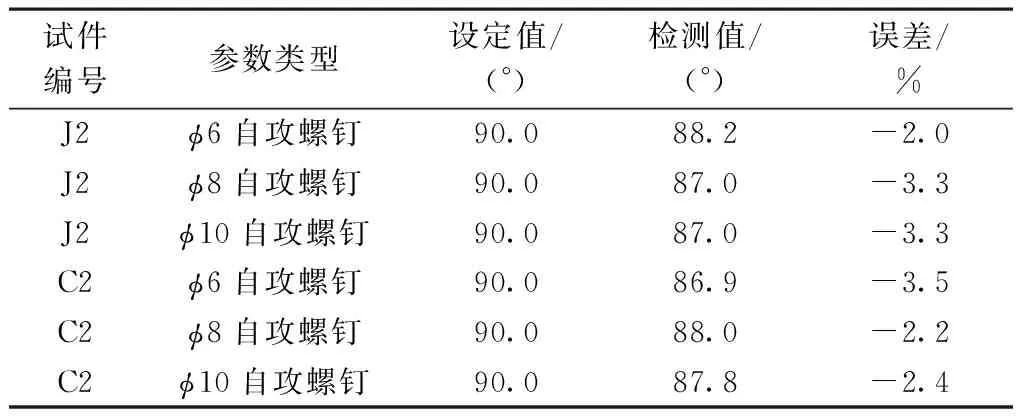

對工程竹試件自攻螺釘鉆入角度設(shè)定值與檢測值進行對比,結(jié)果如表2所示。

表2 工程竹試件自攻螺釘鉆入角度設(shè)定值與檢測值對比結(jié)果

由表2可知,X射線數(shù)字成像法對自攻螺釘鉆入角度的檢測誤差絕對值平均值為2.8%,最大誤差絕對值為3.5%,具有較好的檢測精度。

3 結(jié)語

1)膠合竹缺陷區(qū)域歸一化灰度值接近1.0,完好區(qū)域歸一化灰度值基本<0.45。重組竹缺陷區(qū)域歸一化灰度值接近1.0,完好區(qū)域歸一化灰度值基本<0.60。膠合竹、重組竹內(nèi)部缺陷區(qū)域和完好區(qū)域分界面基本可確定。

2)膠合竹和重組竹試件自攻螺釘歸一化灰度值基本<0.20,這與無自攻螺釘區(qū)域的歸一化灰度值(基本>0.40)存在明顯差異,且該差異不隨自攻螺釘直徑變化;歸一化灰度值<0.20的區(qū)域沿x軸的寬度隨自攻螺釘直徑的增加而增加。

3)X射線數(shù)字成像法對工程竹試件內(nèi)部缺陷和自攻螺釘參數(shù)檢測誤差絕對值平均值為6.5%,最大誤差絕對值為17.6%,符合工程檢測精度要求。

4)本文研究成果可為工程竹結(jié)構(gòu)內(nèi)部缺陷和金屬連接件施工質(zhì)量檢測提供技術(shù)支撐。本研究中工程竹試件內(nèi)部缺陷為預先設(shè)置的空洞,后續(xù)需進行腐朽和蟲蛀等缺陷的X射線數(shù)字成像法檢測研究,進一步明確X射線數(shù)字成像法對工程竹結(jié)構(gòu)缺陷檢測的有效性和可靠性。