基于A2O工藝的精確曝氣系統研究

馮淳一,湯卓衡,付 悅

(重慶遠通電子技術開發有限公司,重慶 400060)

0 引言

近年來,水環境安全越來越受國家重視,隨著城市化、工業化的發展,水環境污染加劇。污水處理廠作為可持續發展的關鍵設施,重點是將生活污水及工業污水收集處理達到《城鎮污水處理廠污染物排放標準》(GB 18918-2002)后排放[1],改善水環境的污染。我國污水處理工藝核心采用生物活性污泥法為主[2],利用微生物去除水中污染物,因此污水中溶解氧(DO)的濃度直接影響微生物群落的組成及污染物轉化的速度[3]。西南片區某污水處理廠服務面積約50 km2,污水處理工藝采用A2O工藝。目前曝氣對該水廠運行的影響有以下問題:①該廠曝氣根據人工經驗預估實行間歇曝氣,存在運行能耗高的問題;②曝氣過低會影響硝化反應,過高又造成多余的溶解氧經回流影響缺氧池的反硝化及厭氧池中聚磷菌的釋磷;③厭氧池DO高導致碳源消耗增加[4];④由于進水負荷波動,當進水負荷偏低,過曝導致污泥解體問題。上述存在的問題會提高能源成本,導致高能耗、高成本、低收益,因此優化曝氣成為污水處理行業的研究熱點[5]。

曝氣是影響污水處理廠出水水質和降低能耗的重要部分,曝氣利用ICA(Instrumentation,Control and Automation,即儀表、控制和自動化)技術,對污水廠好氧區進行自動、精確、合理地控制,解決污水處理廠出水水質穩定達標、節能減排及人工過度干預的問題[6]。曝氣是使空氣與水充分接觸的一種手段,目的是將空氣中的氧氣溶解于水中,或是將水中多余的氣體及揮發性物質釋放到空氣中[7]。目前曝氣主要分為傳統曝氣和新型曝氣控制系統兩類,傳統曝氣控制系統通過人工經驗調節閥門控制風量,新型曝氣控制系統包含以模型計算為核心的精確曝氣及按規則推理為核心的智能曝氣控制。本文根據實際污水廠的生產分析,提出對曝氣控制系統的優化方案,通過模型計算與可編程邏輯控制器(PLC)通信控制曝氣時間及風量,從而實現精確曝氣[8]。

1 智能曝氣系統優化升級

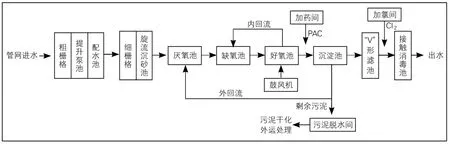

西南片區某污水處理廠采用A2O生物池工藝,其工藝如圖1所示。

圖1 A2O生物池工藝

生物池安裝有曝氣裝置、推進器及回流渠道,將生物池分為厭氧區、缺氧區及好氧區,該工藝不僅能去除污水中有機碳污染,還能有效去除水中氮和磷污染。好氧區主要由曝氣裝置提供氧氣,該反應區可去除生化需氧量(BOD)、硝化和吸收磷等,同時有部分污泥回流到缺氧區。

西南片區某污水處理廠24小時進水水量波動較大,監測歷史數據發現,某一天就產生了54次流量突變,波動在50%及以上有48次,如此頻繁及大幅度的水量沖擊對后續工藝的自動穩定控制產生了較大的影響。而且原有的曝氣閥門采用的是手動式,即根據人工經驗實行“曝2停2”式的間歇曝氣[9]。廠區在運行時,當出水化學需氧量(COD)和氨氮存在超標風險時,工作人員便增加曝氣量,控制達標。該方法較粗糙,并且根據出水預測存在一定滯后性,因此改造需要對生物脫氮的硝化和反硝化過程進行優化控制,該過程需要合理控制曝氣量,曝氣過低會使生物硝化不完全,出水氨氮和總氮存在超標風險,反之使得回流水中溶解氧(DO)過高,增大碳源的消耗,同時也會使鼓風機的能耗增加[10]。曝氣系統采用一級控制結構,由好氧區的溶氧儀及濁度計反饋,調節曝氣閥門開度。基于此將在厭氧區、缺氧區和好氧區增添檢測儀表,對硝氮進行提早檢測。該污水處理廠生物池中原本只安裝有溶氧儀、濁度計及鼓風管道內安裝的壓力計和氣體流量計。

優化曝氣控制系統,對兩個生物池進行改造,新增在線儀表溶氧儀、氨氮儀、硝氮儀、ORP儀和磷酸鹽儀,曝氣管道將手動閥門改為電動閥門等。生物池新增儀表和設備(如圖2所示)。

圖2 生物池新增儀表和設備示意圖

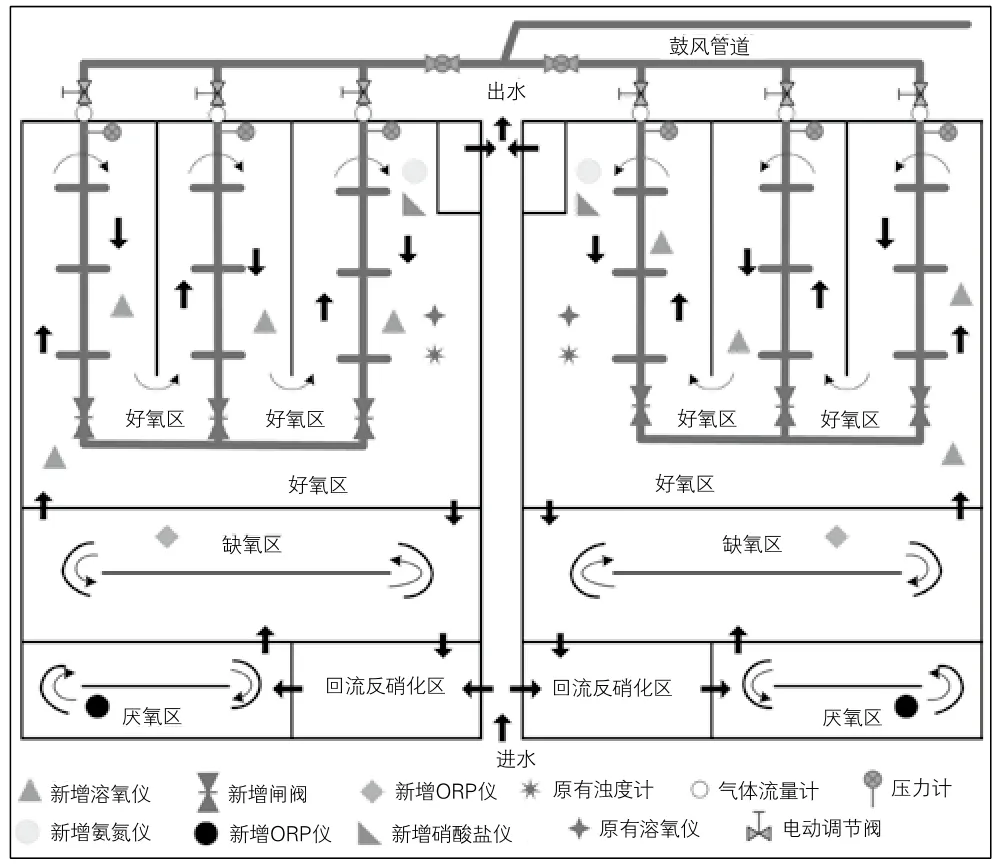

為節省能耗,該污水廠設計并安裝了曝氣優化控制系統,實現對曝氣量的精確控制[11]。曝氣控制系統采用三級串聯的控制結構:第一級前饋開環控制,通過進水負荷設定計算最優溶解氧;第二級水質反饋閉環控制,通過好氧區溶解氧儀的實時數據調整每個支管曝氣量及閥門開度;第三級鼓風機閉環反饋控制,通過溶解氧和支管曝氣量調整風機總氣量。控制結構如圖3所示。

圖3 曝氣過程控制策略

曝氣控制系統主要由硬件系統和軟件系統組成,硬件系統包括在線儀表、鼓風機等,軟件系統包括中控室上位機組態、曝氣過程控制系統等。鼓風管道和電動閥門是為活性污泥提供氧氣,保持其活性以去除有機物污染;在線儀表作為監測手段實時反應整個曝氣過程好氧微生物降解有機物的情況,及時調整曝氣量;上位機組態作為人機交互,使管理人員及時掌握在線儀表水質狀況,通過遠程進行調節[12];曝氣控制系統可實現根據進水負荷、出水水質與溶解氧狀態,實時調節閥門開度控制鼓風機風量,實現按需曝氣,使其在滿足出水達標的前提下降低曝氣量,實現節能降耗的目的。通過在線儀表采集數據及存儲數據,通過模型精確計算曝氣量并轉換為鼓風機與閥門的調節參數,將參數傳輸給鼓風機及電動閥門對應的PLC子站,由PLC站對鼓風機及閥門進行調節控制,從而控制生物池的曝氣量。

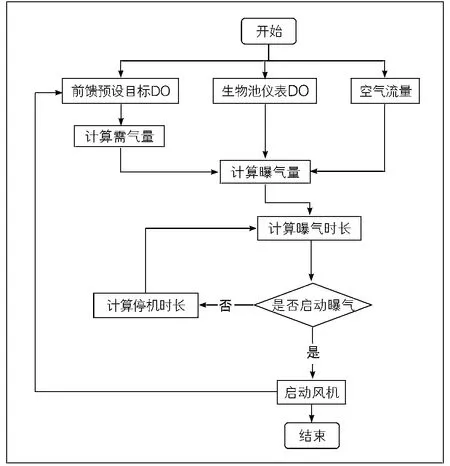

根據廠區實際運行情況與儀表等硬件設備對曝氣控制系統進行優化。曝氣控制系統根據進水負荷計算系統對應的總需氣量,結合曝氣條件下的溶解氧、風量變化情況計算實際曝氣量。由于間歇曝氣應對沖擊能力較低,在進水前饋的基礎上增加了氨氮反饋補償策略和時間保護策略,增加了“停機最長時間”“曝氣最短時間”“氨氮上線/下線設定值”等參數預防曝氣量不足的情況,最終構成間歇曝氣的鼓風機啟停控制策略(如圖4所示)。

圖4 曝氣控制策略流程圖

2 結果與分析

2.1 出水水質分析

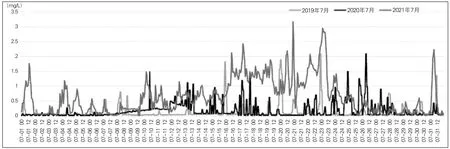

該廠區對城市生活污水進行處理,進水量存在波動,以好氧池出水氨氮值作為工藝穩定的評價指標。根據污水處理一級A排放標準,出水氨氮的排放標準為0~5 mg/L。本文利用2019年、2020年及2021年同期的出水氨氮值作為對比評價,如圖5所示。

如圖5所示,采集2019年7月和2020年7月數據作為對比期,2021年7月為實施期,對比期出水氨氮濃度在 0.5 mg/L 以下的累計頻率分別為 94.89%、90.73%,精確曝氣實施后,在出水水質達標范圍內,盡可能減少曝氣量,使得出水氨氮濃度基本維持在0~3 mg/L內波動,有效減少廠區能耗。

圖5 實施前后出水氨氮變化情況

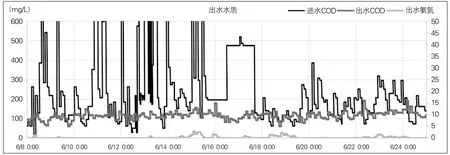

同時選取了一段時間進行了改進前后的進水COD和出水COD的對比,如圖6、圖7所示。

圖6 改進前進出水COD對比

圖7 改進后進出水COD對比

改進前出水COD控制在5~17 mg/L,保持在較低水平必然造成能耗損失,對比智能精確曝氣改進后出水COD穩定在13~28 mg/L,在降低能耗的情況下保證了出水水質的穩定達標。

2.2 廠區能耗分析

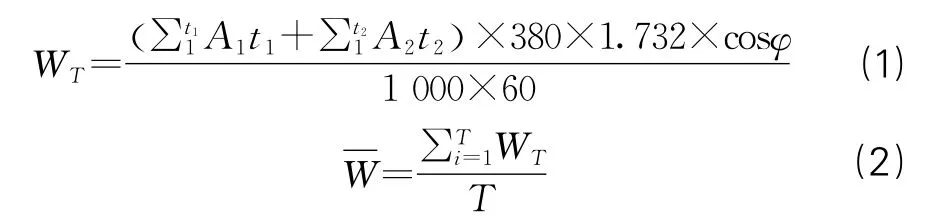

廠區為驗證智能精確曝氣能夠實現降低能耗的效果,對單日能耗進行統計,但水量逐年增加,所以單日鼓風機能耗無法說明能耗節約情況,可通過每噸進水污染物含量計算電耗。監測中控室可獲取鼓風機啟停時間及對應的電流,鼓風機日平均耗能計算公式如公式(1)、公式(2)所示:

式中,A表示鼓風機瞬時電流,t表示開啟時間,不考慮功率因數影響,cos取1計算。表示每噸水鼓風機能耗。

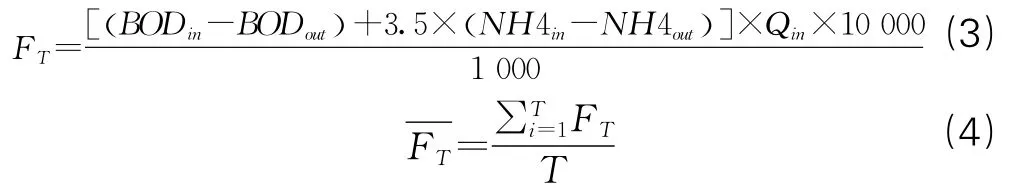

污水不同時期進水水質存在差異,因此不能單一按每噸水鼓風機電耗說明曝氣控制系統能耗情況,引入單位耗氧污染物鼓風機能耗作為評價指標,該指標綜合考慮了水質和水量對能耗的影響。根據《城鎮污水處理廠運營質量評價標準》(CJJ/T 228—2014)計算方法[13],耗氧污染物消減日均值如公式(3)、公式(4)所示:

其中,BODin、NH4in分別為進水BOD和氨氮,BODout、NH4out分別為出水BOD和氨氮,in為進水流量,3.5是換算氧消耗量;FT為耗氧污染物消減量;為耗氧污染物消減日均值。

單位耗氧污染物鼓風機能耗如公式(5)所示:

本文對改進前后同一時間段內(改進前2019年6月8~24日、2020年6月8~24日,改進后2021年6月8~24日)耗氧污染物消減日均值和單位耗氧污染物鼓風機能耗進行計算,對比數據見表1。

表1 改進前后智能曝氣能耗對比值

由表1可知,2021年改進智能精確曝氣后與2020及2019進行對比,能耗明顯降低,改進后能耗比2019年同期降低14.54%,同樣比2020年同期降低6.11%,由此可以得出改進后的智能精確曝氣能耗明顯降低。隨著改進的運行趨于穩定,后期可考慮優化相應的時間,以保護上、下限設定值。

3 結束語

本文以西南片區某污水處理廠A2O工藝為研究對象,進行智能精確曝氣控制系統改造。通過數據統計計算,在保證出水水質達城市污水處理一級A標排放的前提下,實現污水處理能耗降低的目的,同時降低了人工成本、智能化控制曝氣時間及風量。好氧區增加溶氧儀及在各區新增監測儀表,更好地做到提前反饋,提前預防出水水質超標問題,穩定控制溶解氧,保證了出水水質的穩定性。