某車輛行車制動系統間歇性失靈故障分析

曹家垚 馬樹茂

(天津迪安司法鑒定中心,天津 300381)

0 前言

汽車制動系統是指為了從技術上保證汽車的安全行駛,提高汽車的平均速度,在汽車上安裝的制動機構。據統計,車輛性能的優劣是影響道路交通安全的重要因素之一。在道路交通事故中,50%以上是由汽車制動性能失效引起的。因此,為保障行車安全,應重點關注汽車制動性能。本文以某款多用途貨車為例,針對該款車型存在的制動系統間歇性失靈故障進行了系統性檢測及原因分析,結合故障原因,提出了解決方案,確保車輛行駛安全。

1 故障檢測

某款多用途貨車被發現存在制動系統間歇性失靈故障,為更好分析故障原因,對故障進行了系統性檢測。

1.1 制動踏板檢測

在發動機熄火狀態下,通過腳踏制動踏板來快速檢測貨車液壓制動性能是否正常。在第1次踏板并感覺到阻力時,該車制動踏板行程大于全行程的四分之三;通過3次腳踏制動踏板,感覺到踏下與抬起制動踏板時行程自如,未出現卡阻現象;在保持踏板時間小于5 s時,踏板有緩慢向前移動的現象。將制動踏板推桿銷拆卸,觀察到推桿銷表面光滑,無變形及缺損情況。經檢測,該車的制動踏板狀況良好,符合制動踏板技術標準。

1.2 制動力傳遞裝置檢測

通過目測,該車制動油壺內油液充足,制動油液顏色正常,未觀察到油液出現發黑現象,也未觀察到制動管路有滲漏現象。說明制動力傳遞裝置性能正常。

1.3 行車靜態制動檢驗

行車靜態制動檢驗是指在啟動發動機后,在車輛停止不動的情況下,檢驗行車制動踏板行程是否符合標準,車尾制動燈與制動踏板響應是否同步。經檢測,該車的行車制動踏板有效行程大于總行程的四分之三,車尾制動燈與制動踏板響應同步。

1.4 行車動態制動檢驗

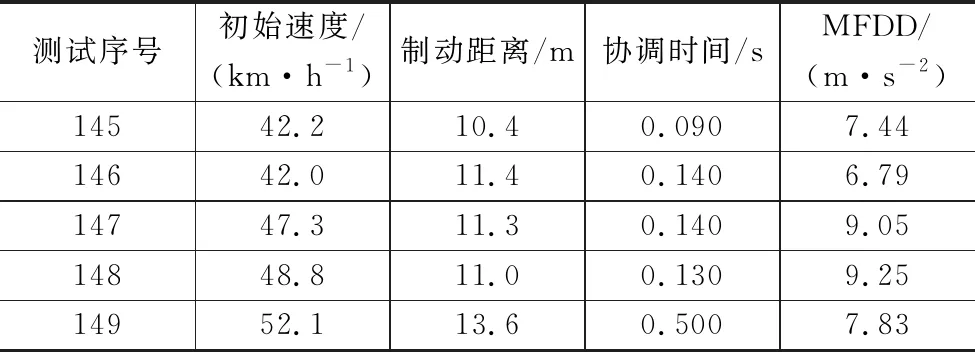

行車動態制動檢驗是在干燥、平坦的路面上,將車速穩定在40~50 km/h區間,使用MBK-01(Ⅲ)B型便攜式制動性能測試儀進行7次測試,并選取其中5次測試結果進行分析。該車的5次測試數據見表1。經檢驗,該車在制動性能試驗過程中,汽車在整個減速過程中的制動距離、協調時間、平均減速度(MFDD)均符合《機動車運行安全技術條件》(GB 7258—2017)中規定的制動性能參數。

1.5 真空度測試

將貨車啟動至怠速穩定狀態,利用三通管連接貨車真空助力泵及真空助力器后,裝上真空壓力表對貨車制動系統的真空度進行測量。經測量,該車制動系統氣壓真空度值約-71.00 kPa,大于該車的制動氣壓真空度最低限值(-66.66 kPa),該車制動氣壓真空度符合限值標準。

表1 車輛制動性能的測試數據

1.6 液壓管路檢驗

利用升舉機設備將貨車升舉起來進行檢驗,并采用具有下載和存儲功能的記錄儀對整個檢驗過程進行全程錄像。通過檢測人員用腳反復踩踏制動踏板并加大油液壓力至制動踏板阻力最大,踩住制動踏板,然后瞬間松開制動分泵放氣螺栓,按照左后輪—右后輪—右前輪—左前輪的順序依次排出液壓油。檢驗結果顯示,車輛的左后輪、右后輪和右前輪的出油量均正常,且液壓油呈噴濺狀態排出,但車輛左前輪在放氣螺栓打開后未見出油,等待約4 s 后,才觀察到液壓油從放氣螺栓出油口處緩慢流出。擰緊放氣螺栓,再次用腳反復踩踏制動踏板加大油液壓力至制動踏板阻力最大時,再次松開制動分泵放氣螺栓。此時,車輛的左后輪、右后輪、右前輪和左前輪的出油量均正常,且液壓油呈噴濺狀態排出。測試表明,貨車的制動管路系統存在氣阻現象,且與制動管路所處的環境溫度相關。該現象導致制動系統的功能不可靠,難以保證隨時有效的制動性能,不符合《機動車運行安全技術條件》(GB 7258—2017)標準要求。

2 故障分析

汽車制動系統內部存在氣阻現象,會嚴重影響汽車的制動性能。出現該現象的主要原因是由于車輛制動時產生高溫造成制動液大量蒸發。理論上液壓制動系統是密封環境,但實際上液壓制動系統還是存在細微的滲漏部位。如果汽車停放時間較長,會出現氣體滲漏進入制動管路的現象。當制動系統中存在氣阻,極易造成制動系統故障,影響行車安全。

導致氣阻問題產生主要有以下幾方面的原因。① 在夏季天氣炎熱時,汽車制動系統的散熱系統會受到影響,散熱速度較緩慢,導致制動系統無法有效將剎車產生的熱量散去。隨著剎車次數增加,累積的熱量會使制動液蒸發,對汽車制動造成影響。② 制動液本身的質量不過關。劣質制動液的耐高溫性較差,在高溫環境下,制動液極易出現蒸發現象,在制動系統的管路中形成氣阻,對汽車制動造成影響。③ 制動液長期不更換,超出其使用期限。過期的制動液會乳化變質,在乳化過程中會產生氣泡,而這些氣泡集聚在管路中無法排出,就會形成氣阻影響油液壓力的正常傳遞,造成制動效能下降甚至失靈。

超過規定使用時間而仍然使用的制動液,車輛在日常駕駛中不會出現異常現象,對行車安全不會造成太大影響。但是,當車輛在下坡路況或山區道路崎嶇坡度大的路況時,制動系統產生的高溫很可能會讓剎車油沸騰,進而在剎車管路中產生氣泡,嚴重時會影響到剎車系統的正常工作。隨著環境溫度升高,制動液受熱,并在制動管路內氣化。氣體在制動管路內逐漸增加,使制動輪缸的制動力減小,在制動時會感覺到剎車偏軟。如果管路內儲存氣量較多,不僅會增大制動踏板行程,也會使制動失靈。當總泵油室制動液面下降較明顯或在拆開管路時空氣進入液壓系統,汽車制動時將會出現剎車偏軟的現象,影響制動效果。

3 解決方法

3.1 排除制動管路內的氣體

發現液壓管路中有氣體時,可由兩人配合排除管路中的氣體。排氣時,應按照由遠至近的原則,對各分泵進行放氣。首先排除后輪制動管內的氣體,再排除前輪制動管內的氣體。在進行放氣作業時,應有兩人配合進行操作:一人在駕駛室內連續踩動制動踏板,使踏板位置升高;另一人擰松放氣閥,使管路中的空氣和制動液同時排出。當踏板位置降低時,立即擰緊放氣閥。如此反復多次,直到塑料管內沒有氣泡排出為止時,擰緊放氣閥并裝好防塵套。按照上述操作方法,可依次對其他分泵進行放氣。

具體的排氣操作可按以下步驟進行:① 將制動總泵貯液室內注滿制動液;② 取下分泵的放氣閥上的膠套,將專用橡膠管的一端接在分泵的放氣螺孔上,另一端插入盛有制動液的玻璃容器內,注意使膠管的下端不高于液面;③ 連續踩踏制動踏板3~4次,將踏板踩下并保持,使踏板停留在踩下的位置,此時將分泵放氣螺釘松開三分之一圈或二分之一圈,使帶有氣泡的制動液經由接好的橡膠管流入玻璃容器中。這時制動踏板會逐漸下降,等踏板不再下降時,擰緊分泵放氣螺釘,并緩慢松開踏板。如果在分泵放氣螺釘未擰緊前就松開制動踏板,則空氣會被重新吸入液壓制動系統。

重復上述操作步驟,直到橡膠排氣管不再流出含有氣泡的制動液為止,取下膠管裝回膠套。排氣操作應從后往前推進,應注意隨時添加制動液至規定高度,但從分泵中排放出來的制動液不宜重復使用。對于安裝有加力裝置的液力制動系統進行排氣時,應在發動機怠速運轉下進行,通常是先排除加力器中的空氣,再排除分泵中的空氣。對于雙管路制動系統,應分別在制動總泵的第1工作腔和第2工作腔進行排氣。液壓腳制動系統在裝配調整后,在使用過程中,應注意液壓系統的排氣和制動液的選用。

3.2 預防制動管路內產生氣阻

現代轎車和輕型貨車大多采用液壓制動系統,與機械制動相比,液壓制動具有壓力傳遞迅速、均勻及穩定,制動系統結構簡單、使用安裝方便、摩擦損失小、工作效率高等優點。在液壓制動系統中,制動襯塊對汽車安全行駛具有重要影響,若制動襯塊存在問題,應及時更換。如果襯塊受到磨損,會將磨擦產生的熱量傳遞給制動液,對制動液造成影響。定期更換襯塊可以避免此類故障的發生。

制動液具有優良的高溫抗氣阻性。如果使用的制動液沸點過低,在高溫時極易蒸發,使液壓制動系統管路中產生氣阻,導致制動失靈。在實際車輛的使用過程中,可以采取更換制動液的方法來預防制動管路內產生氣阻,確保汽車制動性能良好。

4 結語

通過對某款多用途貨車行車制動系統出現間歇失靈性故障的分析,發現產生該故障是由制動油管中存在氣阻引起的。通過排除氣阻及更換制動液的方法可預防氣阻故障的發生,能夠有效解決行車制動系統間歇性失靈故障,確保車輛行駛安全。