20 t高精度電爐比例壓力系統的設計研究

張 超 姚 斌 王騰州 任漢鼎 吳年祥

(1.安徽國防科技職業學院,安徽 六安 237000;2.安徽皓越新材料科技有限公司,安徽 六安 237000)

1 國內外電爐液壓系統的發展現狀

電爐在工業生產中發揮著重要的作用,新技術、新工藝的應用對電爐提出更高的技術要求。孫向榮[1]通過對石橫特殊鋼廠康斯迪工程建設中采用的液壓新技術進行分析,其中采取的重要措施對冶金行業等工程建設具有重要的參考價值。馮國光[2]通過研究發現,現代電爐采用液壓控制既提高了電爐動作的控制精度和運行速度,也提高了電爐煉鋼的生產效率,完全能滿足現代電爐煉鋼高效生產的工藝需求,并對比例控制系統的應用優勢進行分析。李貴閃等[3]提出用電液比例技術、傳感器、電子、計算機、網絡等來提升液壓機的性能,從而實現節能環保的要求。黃長征等[4]先介紹壓制速度在液壓機中的地位和作用,并歸納總結當前液壓機壓制速度的控制方式、原理、特點及應用。黃浩等[5]提出采用比例控制方案,與原有的液壓系統相比,液壓元件的使用數量減少,便于安裝、使用和故障診斷,還可實現壓力和流量的連續調節。

2 高精度電爐液壓比例控制系統原理

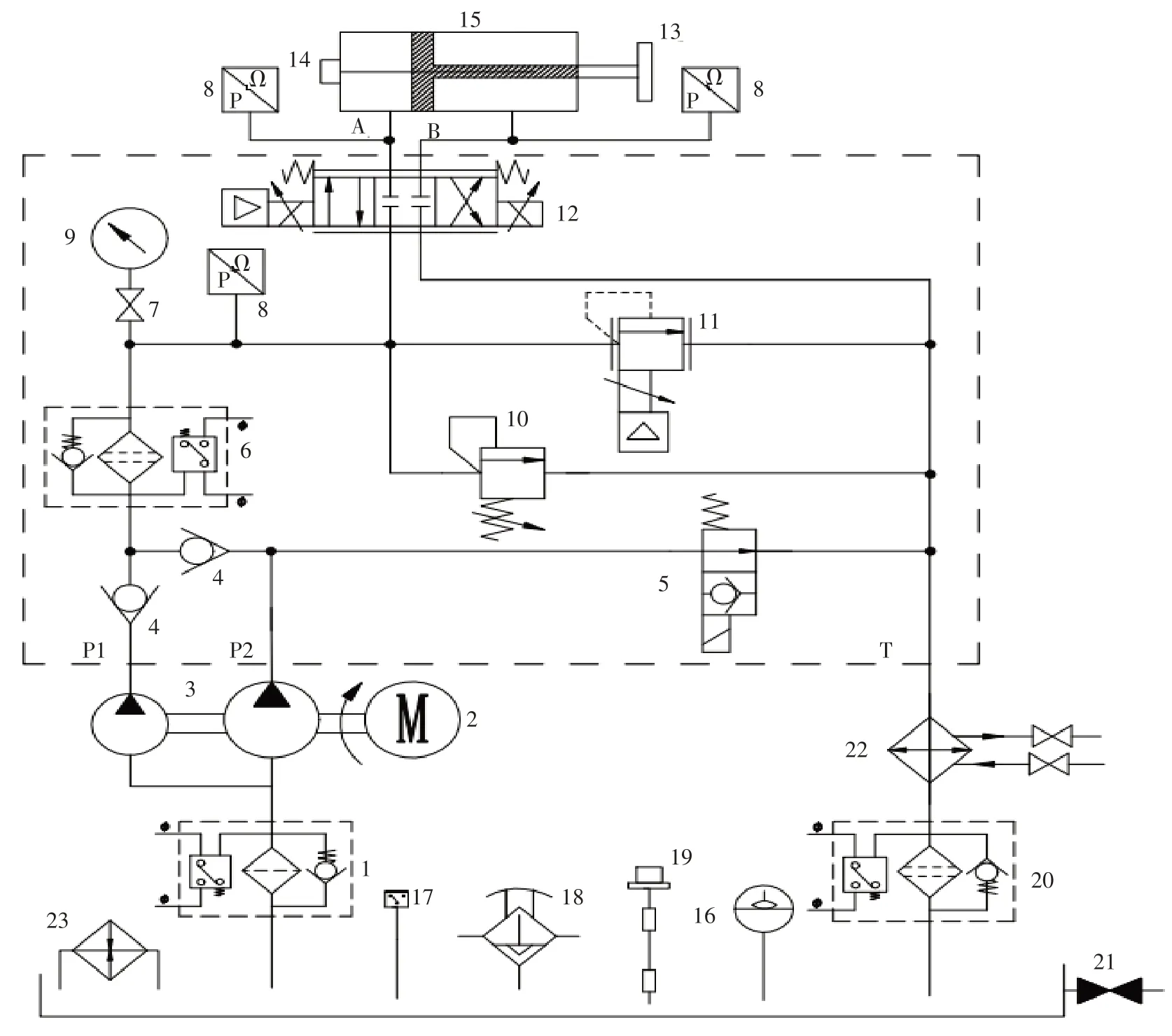

高精度電爐液壓比例控制系統中的相關要求來自企業的技術委托項目。主要的參數有:壓力為16 MPa、推力為200 kN、行程為100 mm、起始壓力為6 kN、壓力控制精度為±0.1 MPa、位移顯示精度為5 μm。圖1 為高精度電爐液壓比例控制系統原理圖。

圖1 高精度電爐液壓比例控制系統原理圖

液壓系統采用比例壓力閥和比例流量閥,可實現無極調壓和無極調速,從而保證系統運行的超微高載特性。油缸采用磁致伸縮位移傳感器,可精確控制過程及位置,精度可達5 μm,200 kN載荷(軸向)的傳感器,其精度可達到0.2%。動力源采用電機驅動的雙聯齒輪泵,行走時雙泵供油最高速度在100 mm/min 以上;保壓時,可依靠液壓鎖鎖死油路進行保壓。同時,大泵經二位二通電磁閥卸荷,小泵作為輔助泵供油進行補油保壓,系統以低功率低發熱來完成保壓要求。

3 20 t電爐液壓比例系統設計

3.1 油缸設計計算

按照推力為200 kN 來考慮工況及其他無效的負載。根據經驗,按照1.05 倍推力進行設計,系統壓力最大為18 MPa,同時也要考慮背壓及閥口壓降等因素,則油缸活塞面積(缸筒面積)的計算公式見式(1)和式(2)。

式中:A為油缸無桿腔面積;Fm為設計最大載荷;Pm為系統實際允許的最高壓力;D為油缸缸筒直徑。

由式(1)和式(2)可知,油缸缸筒內徑按向上圓整取值為125 mm、活塞缸直徑取值為70 mm、行程為(100±0.1)mm。液壓缸最大推力為F=Pm A=208.5 kN = 20.85 TF > 20 TF,滿足最大負載要求。

3.2 油缸及位移傳感器

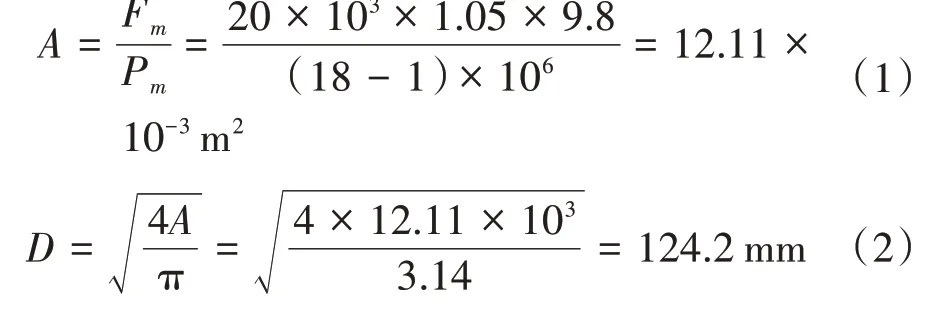

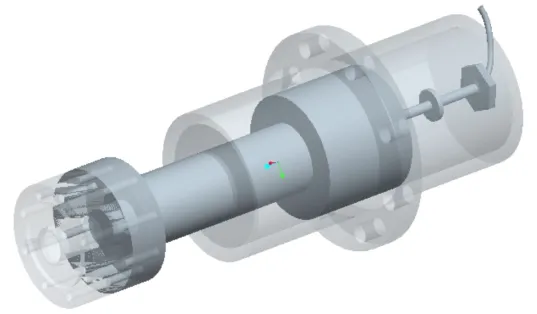

采用內置磁致伸縮位移傳感器,油缸采用法蘭盤安裝,活塞桿末端安裝載荷傳感器,如圖2 和圖3所示。

圖2 油缸帶磁致伸縮位移傳感器三維模型

圖3 油缸結構圖

3.3 油缸速度計算及油泵電機選擇

根據設計要求,按照行走時雙泵供油速度為100 mm/min 來完成設計,此工況對速度的要求不高,越慢穩定性越好,即最大流量為Qm=VA=1.23 L/min;同時考慮到油泵效率及損失,液壓泵流量為其中,V為油缸的工作速度;ηv為液壓泵容積效率。

選擇由意大利Marzocchi 公司生產的型號為GHP1A-D-2+0.25D18 的雙聯高壓齒輪泵,大泵排量為1.4 mL/r,流量約為2 L/min;小泵排量為0.19 mL/r,流量約為0.27 L/min。額定壓力為190 bar,功率為考慮各種工況,選用三相異步電機功率為1.1 kW。

3.4 壓力、起始壓力、壓力控制精度

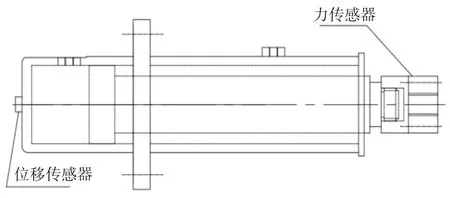

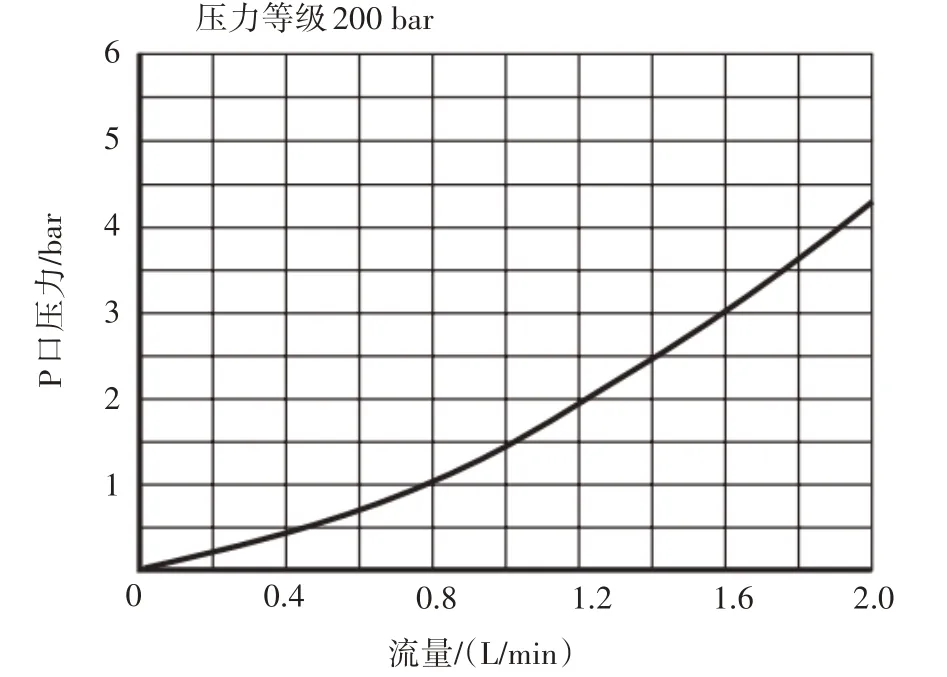

選用德國力士樂公司生產的DBETE-6X/200G24K31A1V 比例溢流閥作為安全閥和壓力閥,最高壓力為200 bar,0 V 或4 mA 指令時P 口的最低設定壓力如圖4所示。

圖4 P口最低設定壓力與流量關系

從圖4 可以發現,當流量為2 L/min 時,P 口壓力僅為4.2 bar,可滿足設計要求。

保壓時,壓力會隨時間的推移而減小,因此需要輔助泵保壓。將載荷(力)傳感器(或壓力傳感器)的信號反饋給小泵和比例溢流閥,從而實現精確保壓,可選用瑞士HUBA公司生產的壓力傳感器。

3.5 熱平衡及冷卻器選用

該系統是長時間的恒壓系統,即要隨時進行保壓,因此系統一直處于高壓溢流的狀態,發熱量累積效應將會導致溫度過高,溫度過高會影響壓力和流量的穩定性[6]。該系統采用雙泵供油,保壓時,大泵卸荷,小泵低流量保壓讓溢流的損失量減少到最小,從源頭上控制能量的損失和發熱。另外,可增加冷卻系統,選用風冷或水冷。附熱平衡的計算公式,見式(3)、式(4)。

式中:H、H2、H1、Δt、A1、K1分別為系統的總發熱功率、冷卻器的散熱功率、油箱的散熱功率、油溫與環境溫度之差、油箱的散熱面積、油箱的散熱系數。

根據系統參數、試驗數據和經驗數據,可設定t1= 60 ℃(油溫)、t2= 40 ℃(外界環境溫度)、Δt=20 ℃。并取油箱的四個面,散熱面積約為A1=0.5 m2。此處,由于油箱散熱條件比較惡劣,取K1=20 W/(M2·℃)。所以,油箱散熱功率H1= 200 W,約為0.20 kW。

此系統屬于高壓溢流,長時間低流量保壓時發熱最大為電機功率的15%左右。另外,還要考慮系統的效率,綜合發熱損失在30%左右,總發熱量約為0.33 kW。所以,冷卻系統可選用水冷,按理論與經驗預估需要0.5 kW的冷卻熱量。

4 結語

隨著對電爐設備的需求量不斷增加,比例液壓系統在電爐中的應用也越來越廣泛,電爐壓機在朝著自動化、智能化的高精度、高質量方向發展。在電爐電液比例系統方面,國外擁有相對的技術優勢,價格相對較高,而國內通過引進、仿制、改進相關產品,已經具有一定的技術儲備。目前,國內電爐企業已對5~200 t 電液比例系統展開研究,技術指標也在逐步提升,朝著更大載荷、更高精度的方向發展。本研究對硬件系統設計進行研究,對控制系統和控制策略算法等進行優化[7]。下一步,還要對電爐壓機比例壓力閉環系統的力控制精度和起始力數值、電爐壓機比例流量閉環系統的位置控制精度、電爐壓機比例壓力流量雙閉環系統的實現及精度控制進行研究。