碳纖維導電瀝青路面融雪化冰影響因素仿真分析*

王黎明,王云龍,敖 彩

(東北林業大學 土木工程學院, 哈爾濱 150040)

0 引 言

在冬季,我國北方大部分地區氣溫處于零下,道路積雪、結冰現象嚴重,對行車安全造成極大的威脅,相關統計顯示,中國冬季70%以上的公路會受到冰雪天氣的影響[1]。冰雪路面導致輪胎與路面的附著系數降低60%~75%[2],車輛因此出現偏移、打滑、制動距離延長等現象。此外,路面積雪層會覆蓋道路標志標線,影響行車視線,每年由于路面積雪結冰引發的重大交通事故高達上百起,嚴重影響著人們生命財產安全。傳統的人工、機械、撒鹽等除雪方法不僅成本巨大、效率低下且嚴重阻礙交通運行[3-5]。因此,解決冬季道路冰雪問題一直是學界研究的熱點話題。

近年來,導電瀝青路面因其具有良好的熱穩定性、完整的路面結構、自愈合等優點成為研究熱點[6-7]。導電瀝青路面通過在路面鋪裝材料中摻入聚合物類、碳類或金屬類導電摻合料, 使高絕緣性的路面鋪裝材料具備導電能力, 路面將電能轉變為熱能, 提升路面溫度,實現融雪化冰的目的[8]。Ge等[9]通過改變電極的長度、距離和材料,發現間距4 cm的單梁銅電極為最佳的電極形式,此時瀝青路面的加熱效果最佳。Li等[10]基于石墨、碳纖維、環氧樹脂開發了一種具有良好融雪化冰性能的導電磨耗層。Jiao等[11]利用鋼渣生產導電瀝青混凝土,發現隨著鋼渣摻量的增加,混合料的導熱系數先增大后減小,鋼渣制備的導電路面具體有良好的除雪效果。 Ullah Shafi等[12]研究發現摻入碳纖維和鐵尾礦的導電瀝青混凝土不僅路面導電性能優異而且路面服役性能大幅度提高。研究[13-16]同樣發現碳纖維對導電路面的影響。上述學者的研究為提高路面導電性能提供了有益的見解,但是,目前對于導電瀝青路面融雪化冰因素的研究一直處于空白。探究導電瀝青路面融雪化冰的影響因素對于優化路面結構、提高行車安全性具有重要意義。本文通過實驗室制備了導電瀝青道路模型并測試了模型結構的熱物性參數,基于道路模型參數建立有限元模型并驗證了其可靠性,通過有限元模型研究降雪量、環境溫度、輸入電壓、路面不同層導熱系數對導電瀝青路面融雪化冰效果的影響,研究結果可為碳纖維導電瀝青路面發展和應用提供依據。

1 材料參數測試與設定

為獲得建立導電瀝青路面仿真模型所需要的結構層參數,實驗室制備導電路面模型,其中基層為20 cm的水泥穩定碎石,上中下三面層分別采用AC-13、AC-16、AC-20瀝青混合料制備車轍板試件,厚度分別為4,5和6 cm,上下層絕緣,中間層導電。

為了獲得具有良好導電性能的瀝青混合料,選擇碳纖維作為導電相材料。碳纖維是一種導電效果優良的微晶石墨材料,含碳量高于90%,其軸向強度和模量較高,耐疲勞性和耐腐蝕性較好,熱膨脹系數和纖維密度較小[17]。碳纖維技術指標見表1。

表1 碳纖維技術指標

1.1 導電層電阻率測試

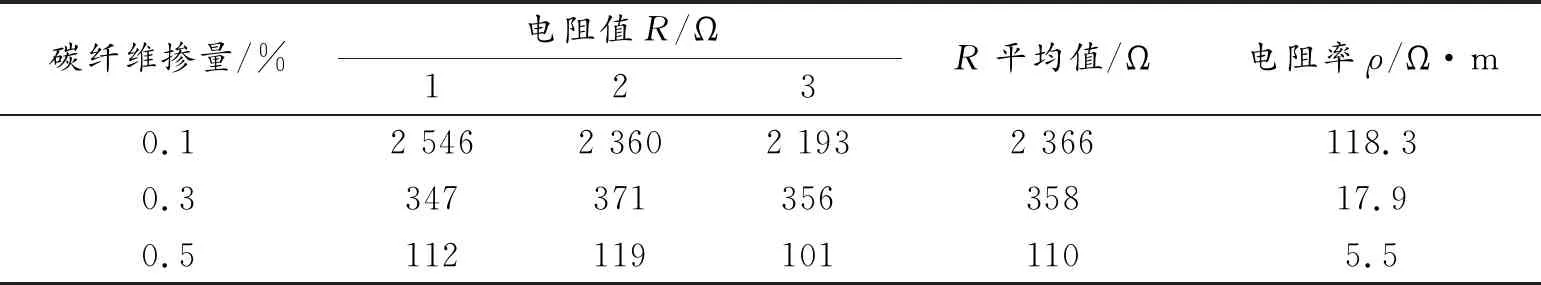

為了探究不同碳纖維摻量下試件的電阻率,確定碳纖維的最佳用量,試驗準備了3組不同碳纖維摻量(0.1%、0.3%、0.5%)的瀝青混合料車轍板試件(如圖1),每組有效試件不少于3塊。電極使用導電性能優良的銅箔片,車轍試件尺寸為300 mm×300 mm×50 mm,將銅箔裁剪成300 mm×50 mm貼在試件兩側,如圖2所示。為了減小電極與試件間的接觸電阻,測試前,在試件兩側涂抹一層導電膏,使電極緊貼在試件表面上,采用萬用表測量試件的電阻,結果見表2。

表2 不同碳纖維摻量時的電阻率

圖1 導電瀝青混合料車轍板試件

圖2 銅箔電極

從表2可以看出,隨著碳纖維摻量逐漸增多,混合料電阻率在0.1%~0.3%之間急劇變化,在0.3%~0.5%之間逐漸趨向平衡,這種現象充分滿足滲流原理[18],即在一定范圍內復合材料的電阻率隨導電相材料的濃度的增加而緩慢降低。出于電阻率與成本角度考慮,選取0.5%作為碳纖維最佳摻量制備路面導電層。

1.2 模型結構層熱物性參數測試

1.2.1 導熱系數測試

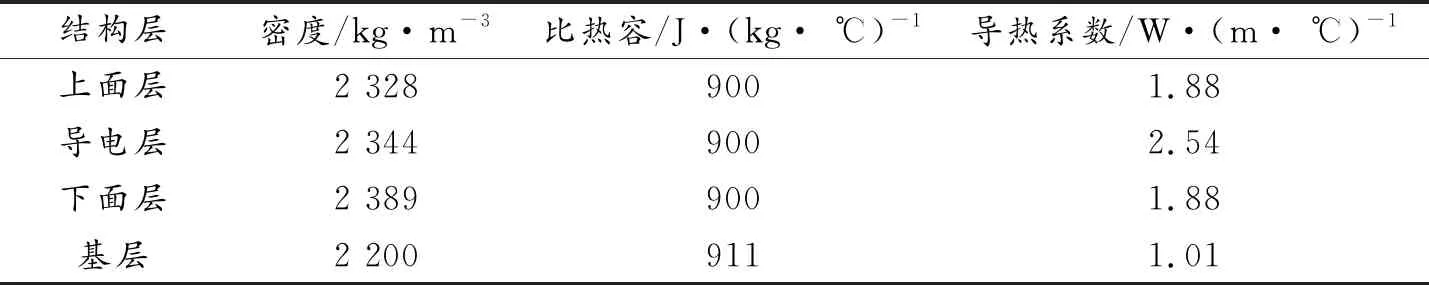

選擇DZDR-S型導熱儀對模型結構層進行導熱系數測定,儀器測試范圍:0.005~300 W/(m· ℃)。將3種面層車轍板切割成150 mm×150 mm×40 mm棱柱體,基層水泥穩定碎石于定制模具內成型脫模,并養生28天。將養生過后水泥穩定碎石基層切割成上述體積的棱柱體,待試樣干燥后分別測試導熱系數不同面層、基層導熱系數見表3。

1.2.2 比熱容測試

采用耐馳200-F3型差式掃描量熱儀對面層和基層原材料進行比熱容測試,通過加和原理計算得到面層和基層的比熱容,由于導電層與絕緣層混合料僅存在少量碳纖維的差異,對于比熱容測試結果無較大影響,比熱容數值相同,比熱容結果見表3。

1.2.3 密度測試

取相同尺寸不同結構層試件切塊各3塊,稱量質量取平均值,計算各結構層密度,不同面層、基層密度結果見表3。

表3 模型結構層熱物性參數取值

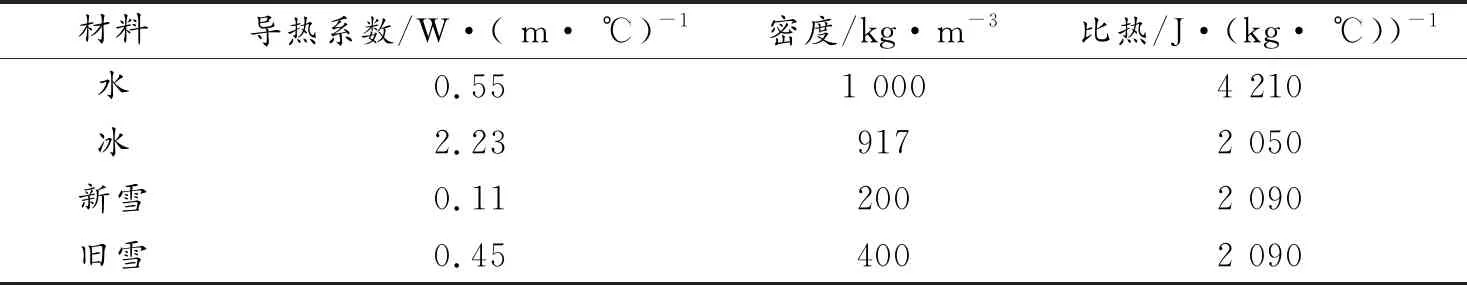

1.3 冰雪熱物性參數設定

雪是一種多孔介質,當底層積雪融化成水后由于毛細作用會向上運輸形成雪泥,冰層升溫融化后也會形成固液共存的混合物,在冰雪融化過程中其熱物參數將不斷變化,為了簡化計算,本研究將其視為均一物質,其材料參數設定為恒值,根據現有學者的研究[19-20],總結相關熱物性參數見表4。

表4 冰、新雪及舊雪的熱物性參數

2 導電瀝青路面數值模擬

2.1 建立仿真模型

碳纖維導電層通電產生的熱量以熱輻射、熱對流、熱傳導3種方式在試件中進行熱量傳遞,其中熱傳導作為主要的能量傳遞方式在試件內部傳遞熱量模擬路面升溫,采用ANSYS有限元分析軟件,建立三維碳纖維導電路面發熱模型,模擬試件加熱過程中路面斷面的溫度場變化情況,仿真模型的結構層以及尺寸均與上述試驗中的試件一致。輸入模型基本參數,包括材料比熱容、導熱系數、密度,導電層還需輸入通入電壓、材料電阻率。

實際路面融雪化冰過程是一個非常復雜的傳熱傳質過程,很多影響因素無法準確計算。因此,研究路面融雪化冰的影響因素需要采用一定的假設。在模型計算中,假設四周絕熱與周圍環境之間不發生熱傳遞;將冰雪層和路面結構層假設為實體,不考慮路面結構層間的接觸熱阻;融雪化冰過程中假設環境溫度不變;通電后不考慮電極產生的熱量。通電后模型溫度場如圖3所示。

圖3 導電瀝青道路模型溫度場

分析過程如下:

(1)對系統作瞬態熱分析確定初始溫度場;

(2)升溫過程分析;

(3)相變過程,此過程中考慮由蒸發和質量流失帶走的熱量損失;

(4)輸出溫度(系統隨時間變化的溫度場)、熱流密度。

2.2 模型可靠性驗證

采用對比實測融雪化冰試驗數據與仿真分析數據結果的方法驗證仿真模型的有效性。

2.2.1 室內融雪化冰試驗

圖4 實驗路面結構層示意圖

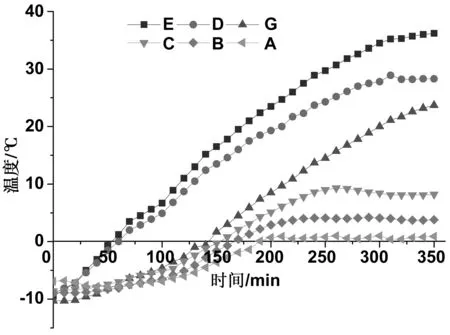

在-10 ℃環境溫度下進行融雪化冰試驗,為滿足導電路面工作需求,路面導電層施加電壓為120 V交流電,試驗如圖5所示。實驗結果如圖6所示。從圖可以看出導電層溫度遠遠高于其余各層,溫度上升速度也高于其他層,這樣導電層可對冰層傳遞融雪化冰所需要的能量;當冰層開始融化時各層升溫速率逐漸變緩,說明融雪化冰過程大量能量被吸收。從冰層中部和底部溫度隨時間變化曲線可以看出,冰層從-7 ℃升高到臨界溫度0 ℃需要耗時約190 min,升溫速率高達2.21 ℃/h,而化冰過程(即冰層溫度在0 ℃左右時)耗時約160 min,說明低溫條件下導電瀝青路面具有良好的升溫效果,基本可以滿足路面融雪化冰的要求。

圖5 融雪化冰試驗圖

圖6 模型結構層升溫

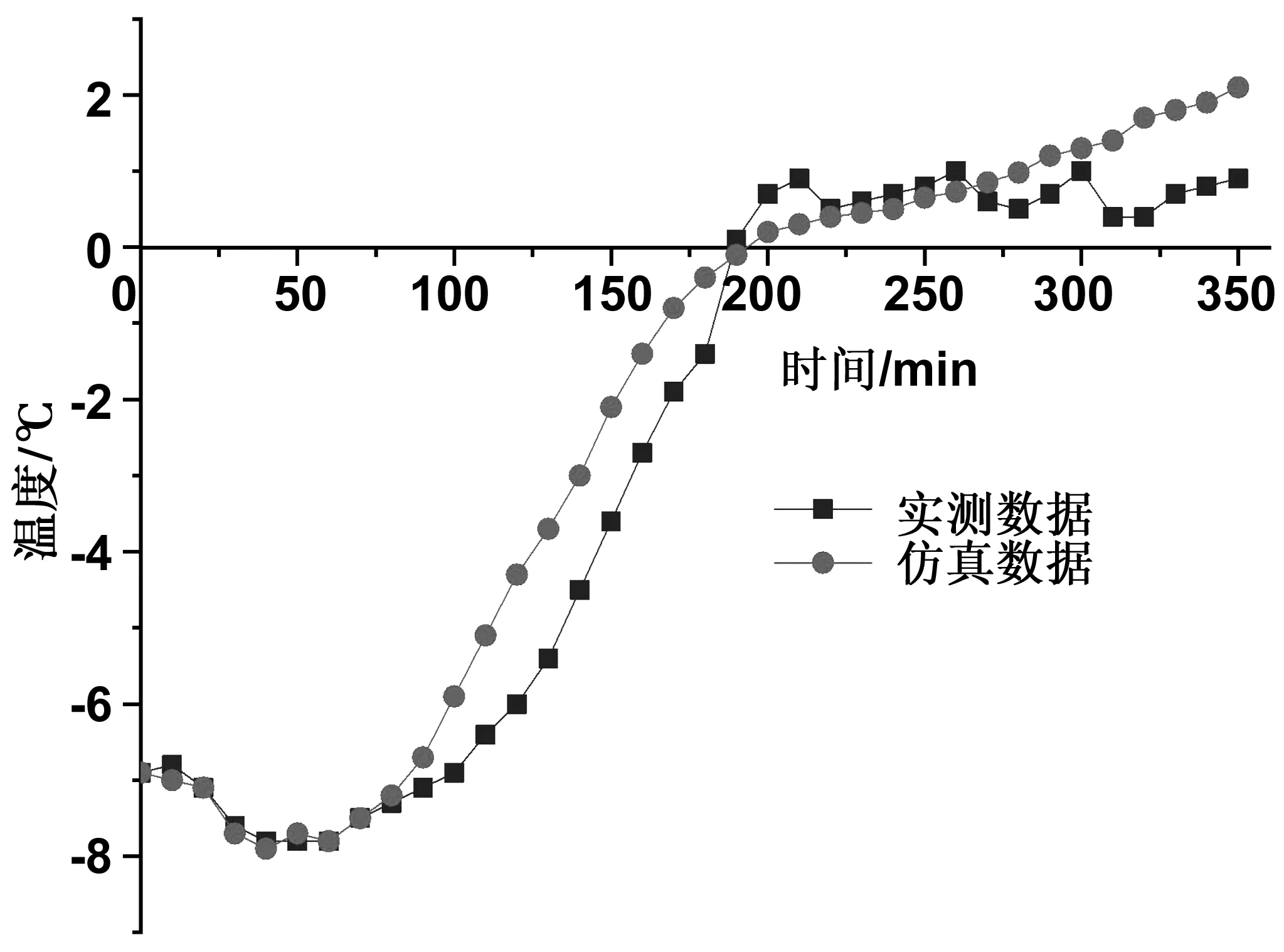

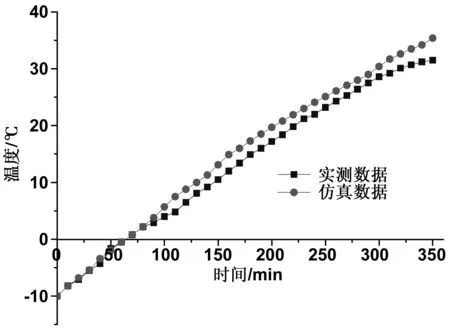

2.2.2 有限元仿真對比

利用有限元模型模擬融雪化冰實驗,從實測數據與仿真數據的對比驗證圖(圖7-10)可以看出,仿真數據變化趨勢和結果與實測值基本相符。但冰層表面和中部的結果與實測值有較大的跳躍,冰層溫度實測數據在相變階段呈跳躍式變化,而仿真值呈平緩曲線變化,這是由于仿真模型是在假設冰雪層為均一物質的基礎上建立的,而實際冰層在融化過程中是冰與水的混合物,其熱物特性不斷在一個范圍內變化,不過最終其融化結束時間與仿真計算結果相差不大,且溫度變化范圍不大,因此,可以認為仿真數據與實測數據具有良好的一致性,在一定的作用域內能夠準確表示原系統模型。

圖7 冰層中部(A點)

圖8 上面層表面(B點)

圖9 下面層表面(F點)

圖10 導電層中部(E點)

3 融雪化冰影響因素分析

融雪化冰過程主要包括待融過程和融雪過程兩個階段,待融時間是指路面溫度由初始溫度升高至融雪臨界溫度所經歷的時間,可以評價道路材料的升溫傳熱能力,也是評價系統融雪過程中能量損失的一個重要指標。融雪時間是指積雪從固態完全融化成水所經歷的時間。通過融雪兩階段中各指標反映不同因素對導電瀝青路面融雪化冰的影響。

3.1 輸入電壓的影響

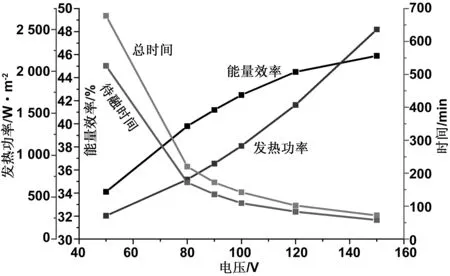

輸入電壓的大小關系著路面的發熱功率,直接影響冰雪的融化過程。模型在-10 ℃條件下研究不同輸入電壓對系統產生的融雪化冰效果,結果見圖11。

圖11 能量效率、發熱功率、融雪時間與輸入電壓變化關系

可以看出,外加電壓越大,融雪時間越短,系統能量效率越大。當外加電壓為150 V、系統發熱功率為2 500 W/m2時,系統融化路面積雪耗時72 min,其融雪效率能達到45.9%。而隨著外加電壓的減小,融雪總耗時不成線性增長,在電壓為80 V時,融雪耗時—電壓曲線變化率逐漸變大,系統融雪時效性降低,當施加的電壓低達50 V時,系統耗時長達11 h,達不到及時融雪化冰的目的。因此,一定范圍內可以通過提高外加電壓來提高系統能量利用率,從而提高其經濟性,但若超過其臨界值就不能有效提高其能量使用率,造成資源浪費。

3.2 雪層厚度的影響

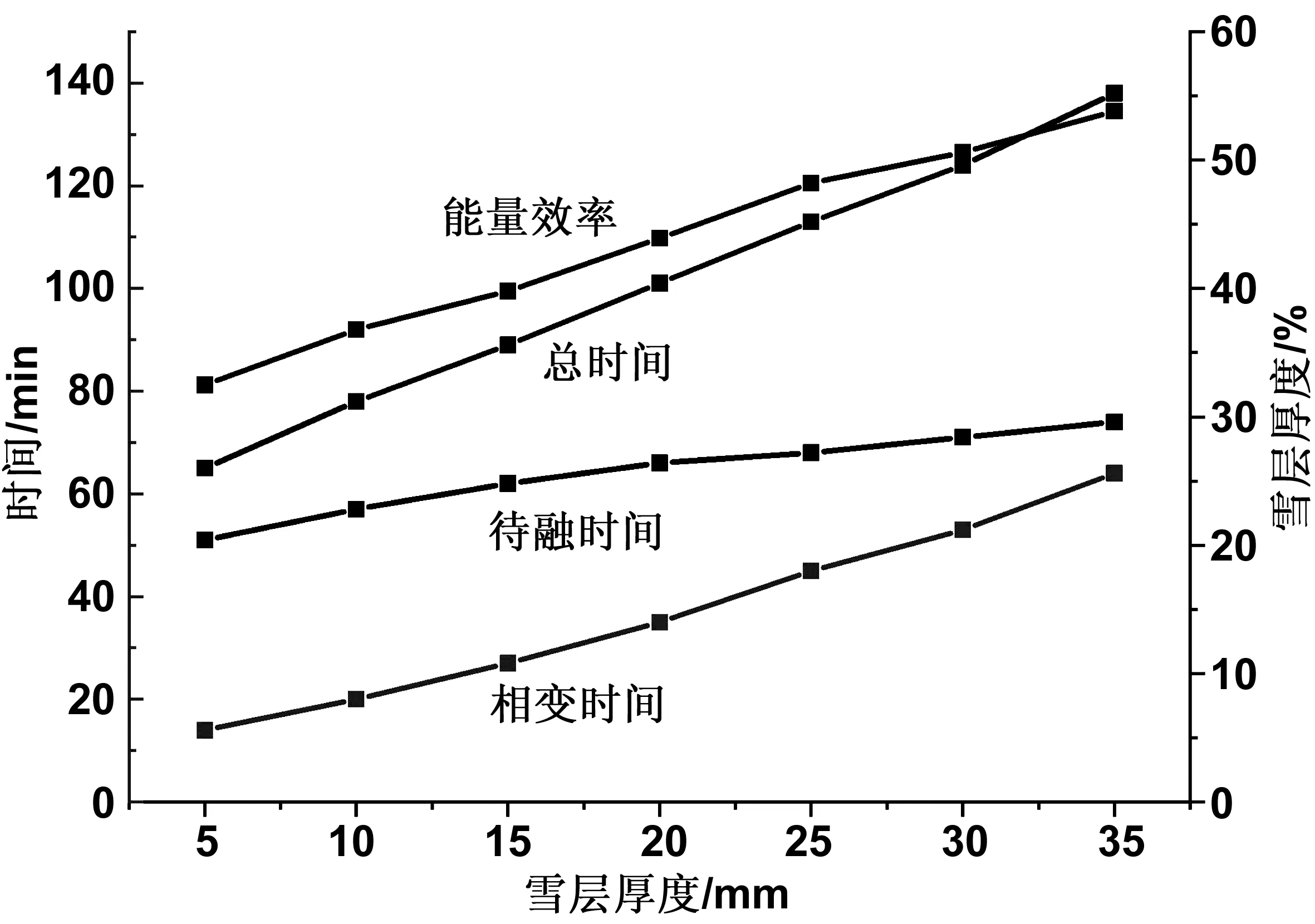

根據不同降雪等級劃分雪層厚度為5~35 mm,基于導電瀝青路面仿真模型,計算在特定條件下(外加電壓120 V、環境溫度為-10 ℃),不同雪層厚度對路面融雪化冰的影響,結果見圖12。

圖12 能量效率、融雪時間與冰層厚度變化關系

圖12中可以看出,隨著降雪量的增加,能量效率逐漸增加,這是由于雪層厚度增加從而減少能量對外界的熱輻射,能量損失降低,造成有效能量利用率升高。且隨著降雪量增加,待融時間、相變時間(融雪時間)、總時間也逐漸增加,這是由于用于升高路面結構溫度能量需求逐漸增大,導致待融時間變長,融雪速率也隨之降低。

大約過了兩個時辰,我們在牛車河追上了姜大爹他們。我們沿著去山里的路跑,姜大爹說山里偏遠,不招兵丁。咸豐年間遍地是長毛,山里也冇鬧過,東洋人就更不會去山里的。可東洋人偏偏讓姜大爹失了算。我們近五百號人,還趕著豬啊牛的,擁成一大堆,還真是跑不快。趕了十幾里快到杜陂時,一隊東洋人就把我們追上了。

3.3 環境溫度的影響

對于靜態融雪,系統初始溫度與環境溫度緊密聯系,利用模型計算環境溫度從-30~0 ℃時系統融雪時間和能量效率,分析環境溫度對其影響效果。計算結果見圖13。

圖13 能量效率、融雪時間與環境變化關系

從圖13可以看出,初始溫度越低,待融時間越長,融雪需要的總時間也越長,同理融雪效率也越小,而由于積雪厚度不變,其相變時間基本不變。當環境溫度為0 ℃時,路面初始溫度場均接近于0 ℃,融雪系統開始運行后冰雪層亦開始融化,相當于系統省略了升溫過程,此時能量利用率高達98%,而融雪所需時間只需要10.6 min;而-30 ℃下,融雪時間達到119 min,也就是說當初始溫度越低,系統升溫耗時所占總耗時比重越大,系統融雪時效性越低。

上述研究表明,在導電瀝青路面路融雪化冰系統運行過程中,當環境溫度較高時,可通過降低外加電壓或輸入功率獲得基本相同的融雪化冰效果,從而節約能源,降低運行成本;相反當環境溫度較低時,可以提高系統單位面積輸入功率獲得更好的融雪化冰效果,從而實現能源的合理利用。

3.4 導熱系數的影響

基于本文所述模型,分析材料導熱系數對系統融雪化冰特性的影響需要分別分析上面層導熱系數、導電層導熱系數和下面層導熱系數對系統融雪化冰特性的影響。

3.4.1 不同上面層導熱系數對系統融雪化冰特性的影響

從圖14看,增大上面層導熱系數能夠有效提高系統融雪化冰速率,上面層導熱系數為2 W/(m· ℃)時,系統融雪所需總時間為78 min,當導熱系數增到為5 W/(m· ℃),融雪總時間需要62.7 min,減少近16 min,而當上面層導熱系數增到7 W/(m· ℃)融雪總時間為59.7 min。當導熱系數由5 W/(m· ℃)提高至7 W/(m· ℃)時,提高導熱系數到對減小融雪時間變化效果不大,也就是說我們想要通過提高上面層導熱系數來提高融化冰速率比較經濟的選擇是將上面層導熱系數提高到5 W/(m· ℃)左右就可以了。此外還可以看出,改變上面層導熱系數對提高系統能量效率意義不大。

圖14 能量效率、融雪時間與上面層導熱系數的關系

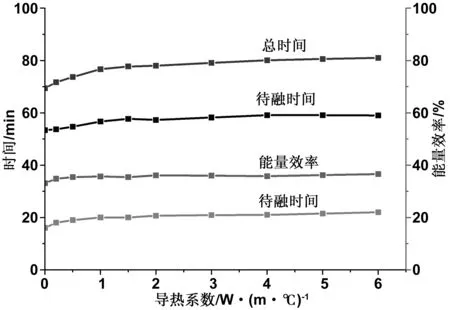

3.4.2 不同導電層導熱系數對系統融雪化冰特性的影響

從圖15可以明顯地看出增大導電層導熱系數對系統融雪化冰效率以及能量效率作用不大。從導電層在加熱融雪化冰系統中的作用可以看出,導電層相當于一層均勻的發熱體,影響其發熱效率的主要因素是其電阻率,而導熱系數的大小主要是影響其傳熱能力快慢,而它作為一個發熱體其傳熱能力對系統的融雪化冰速率不會產生影響。這點就不同于上面層,對于上面層而言,導熱系數越大,其傳熱能力越好,傳熱越快,因此導電層導熱系數對于路面融雪化冰影響可忽略不計。

圖15 能量效率、融雪時間與導電層導熱系數的關系

3.4.3 不同下面層導熱系數對系統融雪化冰特性的影響

從圖16可以看出,當下面層為絕熱時,待融時間需要53.4 min,總的融雪時間需要69.4 min,隨著下面層導熱系數增大,待融時間和融雪總時間均隨之增加,說明由于下面層具有導熱效果后,熱量會有部分傳向結構下面,造成能量損失,而且導熱系數在0~2 W/(m· ℃)范圍內變化時,其融雪時間即開始出現較大變,因此降低下面層導熱系數可以有效提高系統融雪化冰速率。

圖16 能量效率、融雪時間與下面層導熱系數的關系

4 結 論

(1)導電瀝青混合料試件的電阻率隨著碳纖維摻量的增加呈下降趨勢,在0.1%~0.3%之間急劇變化,在0.3%~0.5%之間逐漸趨向平衡。

(2)-10 ℃下冰層從-7 ℃上升至臨界溫度0 ℃耗時190 min,平均升溫速率高達2.21 ℃/h,說明低溫條件下導電瀝青路面結構具有良好的升溫效果,滿足道路融雪化冰的要求;仿真融雪化冰試驗數據結果、變化趨勢與實測值基本吻合,表明仿真模型能準確模擬路面通電后溫度場變化,在其作用域內能夠準確的預測實際模型溫度特性。

(3)隨著輸入電壓的增加,融雪化冰時間與能量效率均提高,在電壓為80 V時,融雪化冰耗時—電壓曲線變化率發生突變,融雪化冰時效性在此后隨電壓增大顯著提高;降雪量增加、環境溫度降低時,融雪化冰效果均呈現不利現象,應根據溫度、降雪量的變化適當調整輸入電壓來改善融雪化冰效果。

(4)導電層導熱系數的變化對于融雪化冰效果影響不大;上面層導熱系數由2 W/(m· ℃)上升至5 W/(m· ℃),路面融雪化冰效果提高顯著,之后導熱系數的增加對路面融雪化冰效果影響不大;下面層導熱系數的提高不利于路面融雪化冰除冰。導電路面的建設應提高上面層導熱系數,降低下面層導熱系數實現最佳路面結構。