基于TRIZ理論無心車床的設計與仿真

杜春寬,倪曉,陳國美

(1.無錫商業職業技術學院智能裝備與汽車工程學院, 江蘇無錫 214153;2.無錫市新湖冷拔校直機廠, 江蘇無錫 214115)

0 前言

無心車床主要車削較長金屬管、金屬棒等外圓面,去除表面氧化層、脫碳層、銹蝕、裂紋等缺陷,加工尺寸、表面粗糙度和直線度等精度較高,廣泛應用在汽車、化工、食品機械等領域。國內關于無心車床設計的文獻較少,大部分文獻都是關于傳動機構、導向機構、主軸、建模仿真等方面的研究。通過專利檢索和網絡資源收集,發現無心車床仍以傳統結構為主,自動化程度低,難以滿足制造業向數字化、智能化、智慧化發展的需求。本文作者利用TRIZ理論分析技術矛盾,借助矛盾矩陣查找發明原理,根據發明原理和借鑒普通車床機構和無心車床文獻研究成果基礎上,設計一種新型無心車床。利用主動軸和從動軸的相對運動帶動螺紋盤驅動刀盤轉動,實現刀具進給量自動調整、工件外圓面車削加工和錐面加工,擴大無心車床加工范圍和自動化程度。

1 TRIZ理論及其技術矛盾分析法

TRIZ理論是根里奇·阿奇舒勒帶領團隊在分析、比較、歸納250萬份高質量專利文獻基礎上,總結出的一套發明問題解決方法和理論。通過問題分析把實際問題轉化成TRIZ問題模型,然后選擇對應的TRIZ工具,利用TRIZ工具選擇標準問題解決模型,結合工程實際經驗,創造性提出問題解決方案。TRIZ理論有利于工程技術人員掌握發明創造的方式方法,提高創新解決工程問題的能力,在國家制造業轉型升級過程中得到企業和科技人員的重視,獲得了廣泛應用。TRIZ理論解決問題的流程如圖1所示。

圖1 TRIZ理論解決問題流程

TRIZ理論認為在產品或技術系統中都存在矛盾,矛盾的解決使發明問題得以解決和改進,是發明創造的核心。TRIZ理論把矛盾分為技術矛盾、物理矛盾和管理矛盾,管理矛盾在一定條件下可以轉化為技術矛盾或物理矛盾。技術矛盾是指技術系統中兩個參數之間相互制約,某一個參數提高時,導致了另一個參數惡化而產生的矛盾,是TRIZ理論問題模型之一。利用技術矛盾模型解決發明問題,首先把實際問題轉化為通用工程參數的技術矛盾,確定欲改善的參數和被惡化的參數,再根據欲改善的參數和被惡化的參數在阿奇舒勒矛盾矩陣表中查找推薦的發明原理(阿奇舒勒矛盾矩陣表格第一列為要改善的參數、第一行為被惡化的參數,列和行交匯處表格里的數字則為可用的發明原理編號),再經分析、遴選出有益于問題解決的發明原理,結合專業知識和經驗,最后確定發明問題的解決方案。

2 基于TRIZ理論的無心車床創新設計

2.1 現有無心車床存在的問題

通過整理分析期刊文獻、專利、網絡資料等,發現針對無心車床沒有實質性的改進設計,大部分改進是在原有結構基礎上進行局部優化設計,這使無心車床無法脫離原有結構的限制,使自動控制系統難與其結合實施,自動化程度低,也降低了無心車床與配套設備組建自動化、智能化產線的可能性。刀盤是無心車床的核心部件,刀具能否實現自動進給和退刀,直接影響到無心車床的自動化程度。現有大部分刀盤均是通過凸輪結構調節刀具進給,凸輪機構是點、線接觸的高副,接觸面小、承載能力低、較易磨損、壽命短,可靠性差;通過凸輪輪廓實現刀具的進給,可控性差,輪廓磨損后,輪廓發生改變,使進給量控制更加復雜化,需要人工測量和修正,限制了自動化改造的可行性。

2.2 技術矛盾分析

改變原有刀盤接觸面積小、易磨損的凸輪結構,就是要重新設計和制造刀盤,刀具進給由高副接觸向低副接觸轉變,增大接觸面,提高使用壽命和可靠性。重新設計和制造刀盤機構,改變了原有簡單的凸輪結構,會增加機構的系統復雜性,同時,設計和制造需要大量時間來完成。因此,提高刀盤機構的可靠性,就會導致系統的復雜性和時間損失,從而造成了技術矛盾的出現,可靠性是欲改善的參數,系統的復雜性和時間損失是被惡化的參數。

提高無心車床自動化程度勢必放棄原有車床結構,重新設計可實施自動控制的車床結構。新的無心車床相對原有成熟無心車床,生產成本增加、可制造性下降,且存在無心車床系統復雜和難實現的風險,所以自動化程度與可制造性和系統復雜性構成了技術矛盾,自動化程度是欲改善的參數,可制造性和系統的復雜性是被惡化的參數。

2.3 無心車床創新設計方案

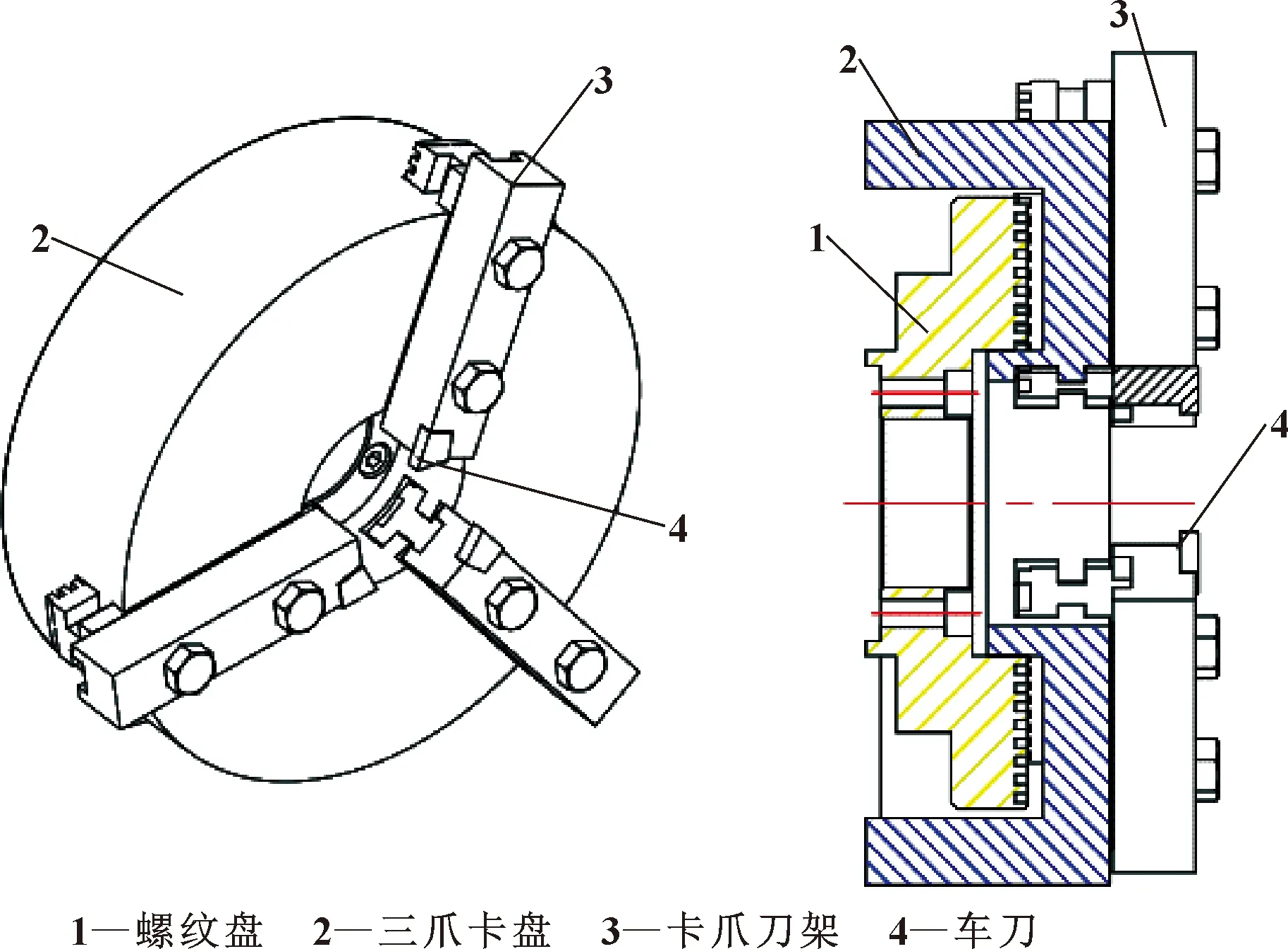

根據第1組中欲改善參數可靠性27和被惡化參數系統的復雜性36,從阿奇舒勒矛盾矩陣表中查得發明原理1“分割”、發明原理13“反向作用”、發明原理35 “改變物理或化學參數”;根據欲改善參數可靠性27和被惡化參數時間損失25,從阿奇舒勒矛盾矩陣表中查得發明原理10 “預先作用”、發明原理30 “柔性殼體或薄膜”和發明原理4“增加不對稱”,矛盾矩陣分析如表1所示。經分析發現,發明原理1和發明原理10對技術矛盾的解決是有幫助的,而對刀盤改進設計幫助不大。采用凸輪機構刀盤或組合刀架結構,裝夾車刀的刀架和刀盤基本都是一體的,需要手動調節車刀徑向進給量和鎖緊車刀,難以實施自動控制車刀進給量。分割發明原理中方法“將物體分成容易組裝和拆卸的部分”提示可將刀架與刀盤分離,讓刀盤能夠驅動刀架實現徑向進給或退刀。通過分析齒輪、帶、鏈、螺紋等各種傳動機構發現,平面螺紋傳動較為合適,類似三爪卡盤結構(見圖2),主要由平面螺紋盤、三爪卡盤、卡爪刀架和車刀等構成,螺紋盤安裝在三爪卡盤內部,卡爪刀架安裝在三爪卡盤卡槽內,卡槽使卡爪刀架只能做徑向運動。卡爪刀架與螺紋盤接觸面做成螺紋,并與螺紋盤嚙合,螺紋可驅動卡爪刀架沿三爪卡盤卡槽做徑向運動。3個卡爪刀架均布在三爪卡盤上,對中性好,且單螺紋有自鎖性,車刀進給量調整好后,在自鎖作用下,車刀不會運動。此外,由于被加工工件所受徑向力大部分相互抵消,工件彎曲變形量小。卡爪螺紋與螺紋盤嚙合時存在間隙,對車刀精確進給產生影響。根據預先作用發明原理中方法“預先對物體(全部或部分)施加必要的改變”,可在設備使用前,對卡爪螺紋與刀盤螺紋間隙進行測量,獲取偏差值,然后通過控制技術給予補償,從而消除螺紋嚙合產生的誤差。

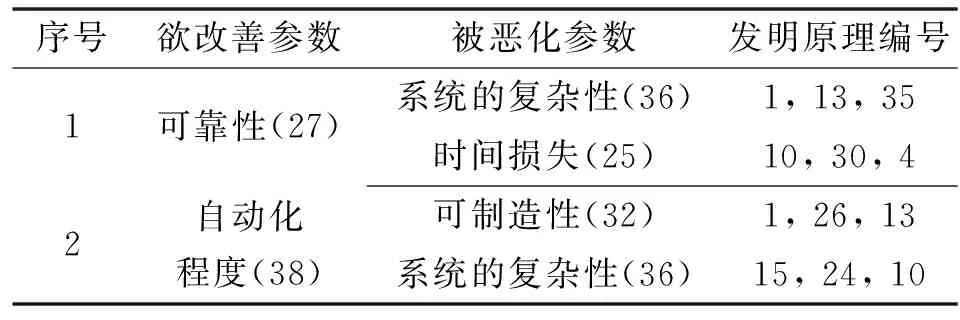

表1 矛盾矩陣分析結果

圖2 刀盤結構

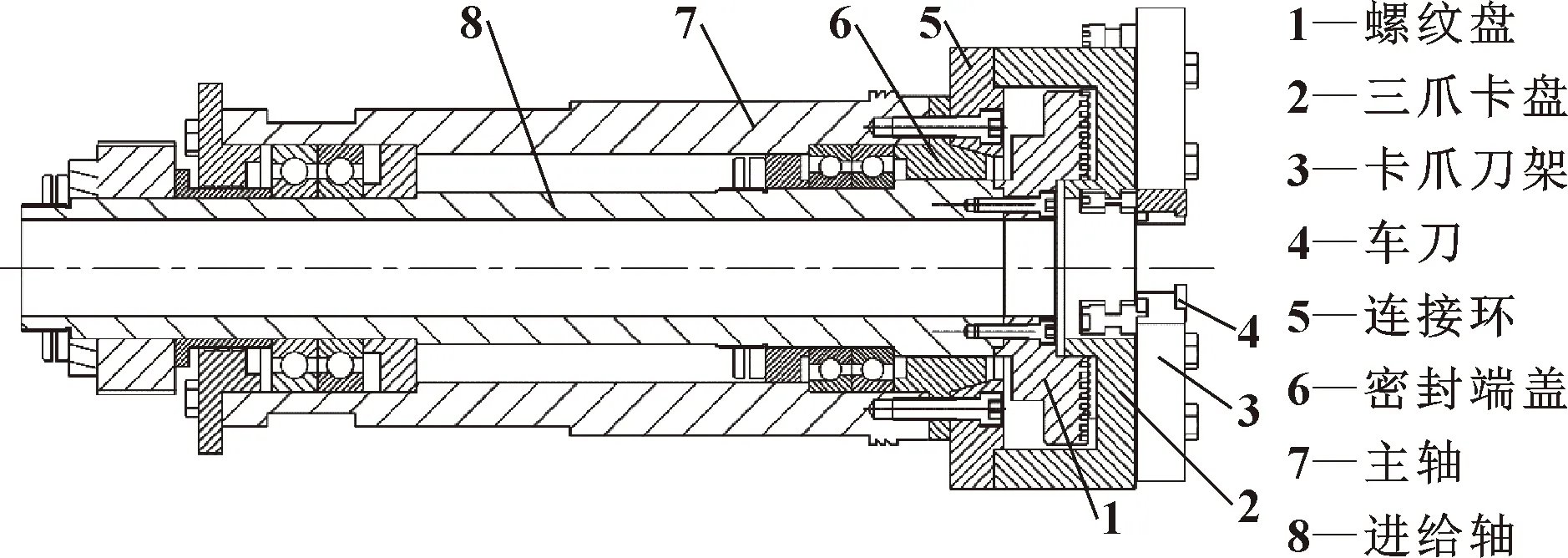

根據第2組中欲改善參數自動化程度38和被惡化參數可制造性32,在阿奇舒勒矛盾矩陣表中查得發明原理1 “分割”、發明原理26 “復制”、發明原理13 “反向作用”。根據欲改善參數自動化程度38和被惡化參數系統的復雜性36從阿奇舒勒矛盾矩陣中查得發明原理15“動態特性”、發明原理24“借助中介物”和發明原理10“預先作用”,如表1所示。分析以上6個發明原理,發現發明原理1和發明原理15對技術矛盾的解決是有幫助的,其他4個發明原理對問題的解決作用不大。原有無心車床主軸和刀盤安裝在一起,刀架安裝在刀盤上,同步轉動,而車刀進給和退刀都是獨立進行的,與主軸轉動沒有關系。根據分割發明原理1中方法“把一個物體分成相互獨立的部分”和動態特性發明原理15中方法“分割物體,使其各部分可以改變相對位置”,把主軸分解成2個獨立軸,并能產生相對運動,一根軸驅動車刀進行車削,另一根實現車刀進給和退刀,能夠在靜止狀態和運動狀態調整車刀進給量,車刀進給不受無心車床狀態限制,可實現工件外圓面加工和錐面加工,擴大無心車床加工范圍,也為無心車床自動化實現打下基礎。無心車床雙軸結構如圖3所示。

圖3 無心車床雙軸及刀盤結構

2.4 無心車床結構及工作原理

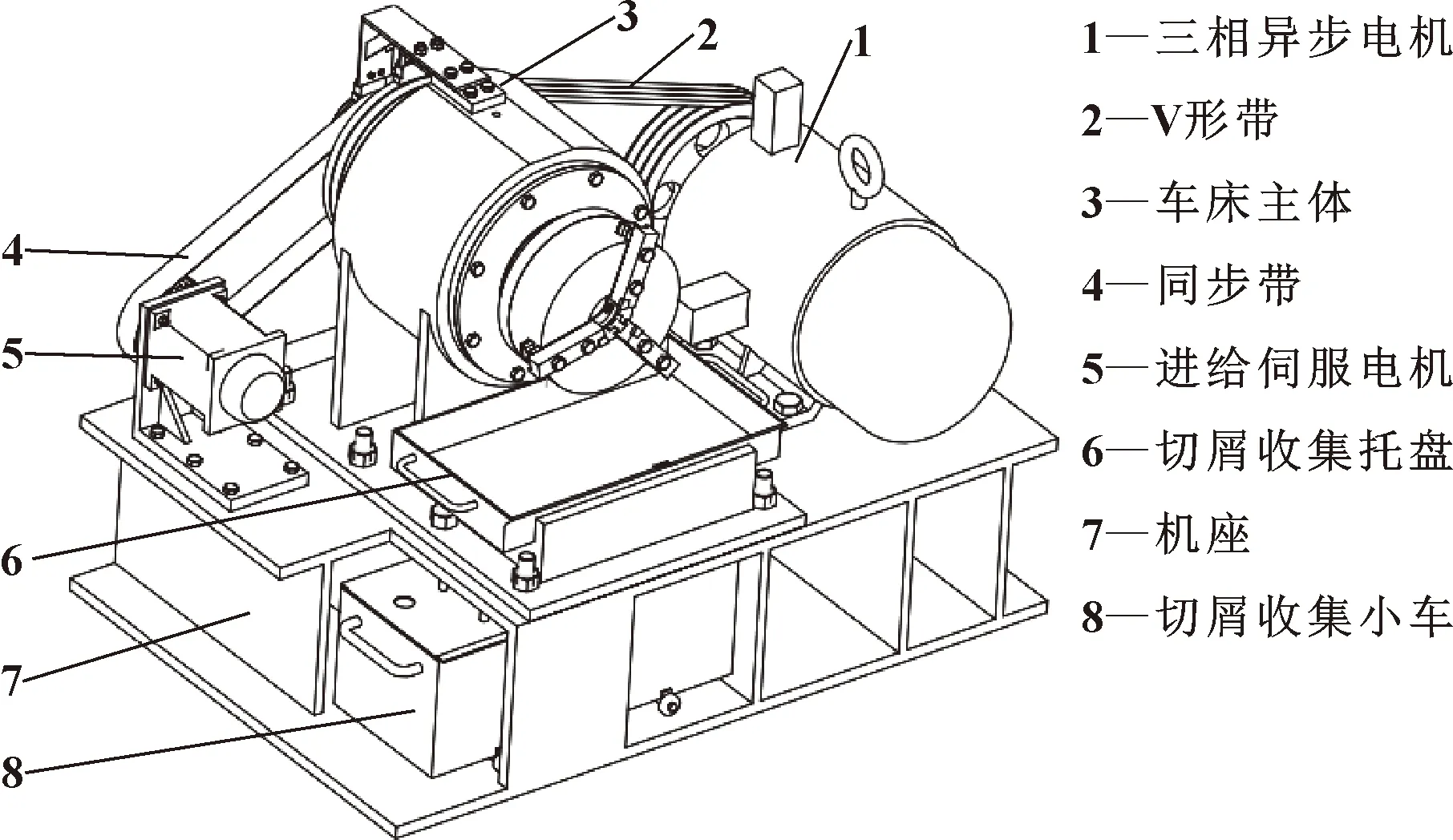

無心機床如圖4所示,主要由機座、車床主體、進給伺服電機、三相異步電機和傳動帶等組成。伺服電機通過同步帶與進給軸相連,驅動螺紋盤轉動;三相異步電動機通過V形帶驅動主軸帶動三爪卡盤轉動,各軸末端裝有旋轉編碼器測量轉速,并反饋給控制系統。主軸和進給軸轉向相同,以主軸轉速為參照,控制進給軸轉速,通過主軸和進給軸轉速差實現刀具進給和退刀,當進給軸轉速小于主軸轉速時(順時針轉動),實現進給,反之,實現退刀;當轉速相同時,刀具相對靜止,按給定的進給量進行切削。

圖4 無心車床裝置

3 切削力學分析與加工仿真

3.1 切削力學分析

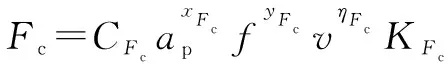

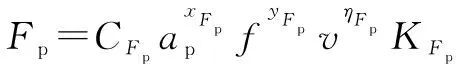

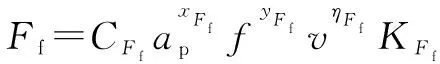

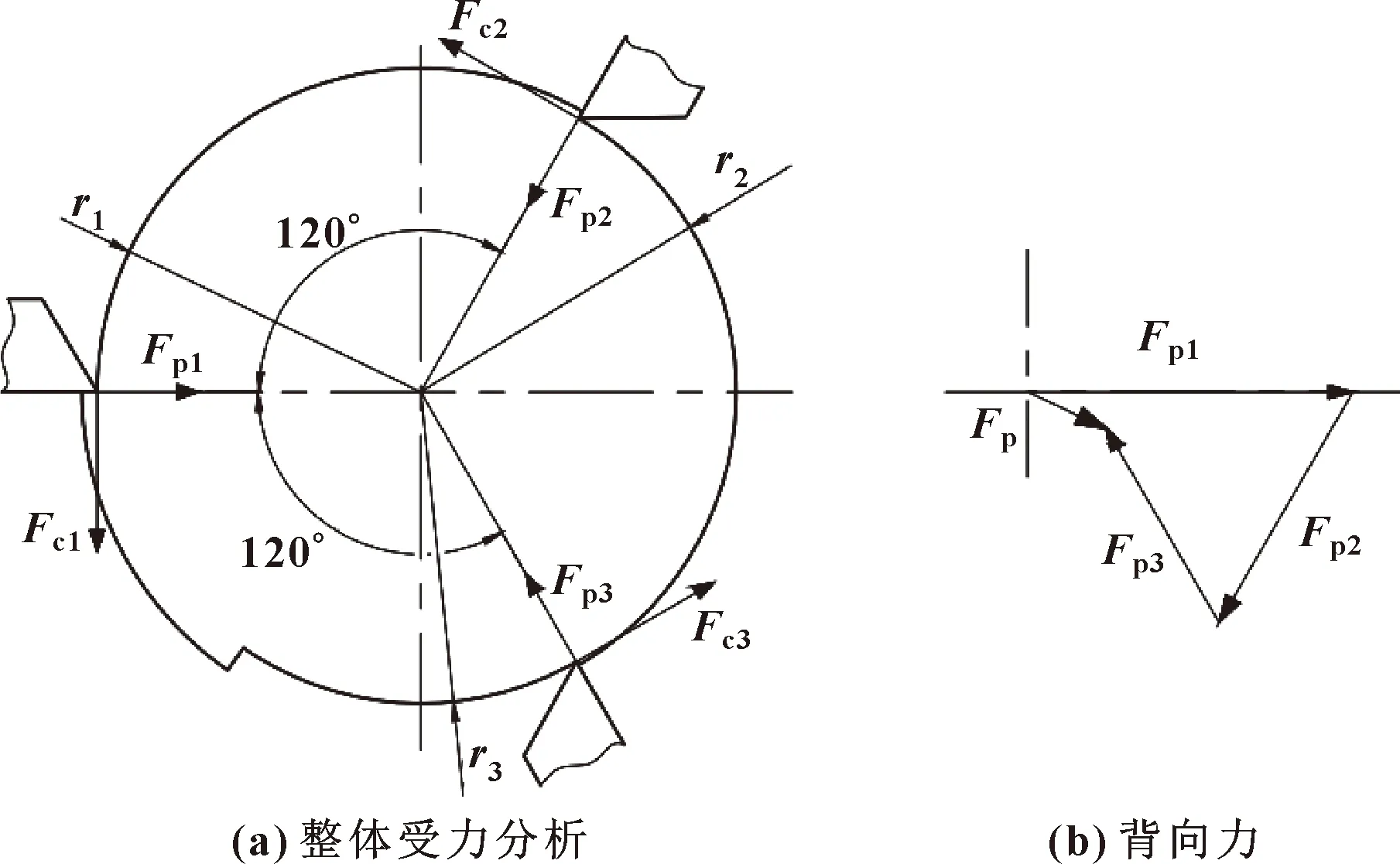

車削加工合力一般分解成切削力、背向力和進給力3個相互垂直的分力。工件沿軸向進給,3把車刀做高速旋轉運動切削工件,車刀對工件施加切削力和背向力,而工件進給對刀具施加軸向力,刀具對工件施加反作用力,即進給力。如圖5(a)所示,3把車刀均勻分布在工件周圍,相隔120°,分別是粗車車刀、半精車車刀和精車車刀,背吃刀量依次減小,即>>,而切削速度、進給量相同。切削力指數經驗計算公式:

式中:為背吃刀量,mm;為進給量,mm/r;為切削速度,mm/s;、、為影響系數;、、、、、、、、為影響指數;、、為修正系數。

圖5 車削受力分析

=++

其中:、、為刀具作用于工件的力臂長度,mm。

3.2 切削加工仿真分析

為進一步驗證無心車床設計的合理性,利用Deform軟件對切削加工進行模擬仿真,把仿真值與理論計算值進行比較,驗證無心車床車削的可行性。

坯料采用45圓鋼,直徑為100 mm。由于只研究切削力,不研究車刀磨損等,設置車刀為剛體,不賦予材料。參照《機械加工工藝師手冊》,取主切削速度=200 r/min、進給量=0.3 mm/r,為去除坯料表面氧化皮、刮痕、污物、銹蝕等,以獲取精度較高的工件,3把車刀總的背吃刀量設為3.5 mm。進行兩次仿真切削,第一次仿真切削:=2 mm、=1 mm、=0.5 mm;第二次仿真切削:=1.6 mm、=1.2 mm、=0.7 mm(為粗加工背吃刀量、為半精加工背吃刀量、為精加工背吃刀量)。

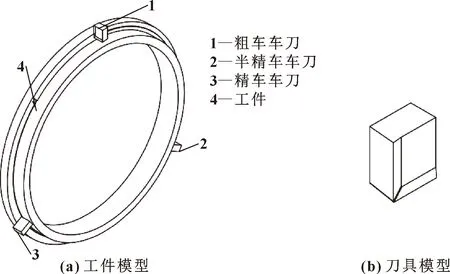

(1)模型建立

Deform軟件自帶的車削仿真模塊是單把車刀對坯料進行切削,不能模擬3把車刀同時切削。為真實模擬無心車床車削過程,自建有限元分析模型。考慮刀具相對工件的定位和各車刀背吃刀量的不同,在工件模型上設置好車刀位置、設計好背吃刀量和進給量。為減少計算機內存占用和工件網格劃分時間,提高仿真時效,把模型設置成空心棒料,且取較短長度,如圖6(a)所示;所設車刀與工件模型相匹配, 保障切屑截面面積的準確性,幾何模型如圖6(b)所示。采用Absolute模式對工件進行四面體網格劃分,最小網格尺寸為進給量的1/4,即0.075 mm,Size Ratio為8,網格重新劃分標準為0.7,選用Conjugate Gradient求解器,采用Direct Iteration法求解切削變形。

圖6 幾何模型

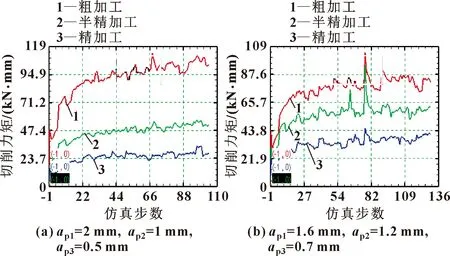

(2)切削力矩理論值和仿真值的分析與比較

圖7所示為兩次不同背吃刀量仿真切削力矩。可以看出:在起始階段切削力矩逐步增大且波動大,這是由于車刀逐步切入工件,車刀與工件接觸面增加,摩擦力也逐步增大,在切削過程中,材料由彈性變形向彈塑性、塑性變形轉變,變形抗力增強、伴有強烈的振動;當車刀完全切入工件后,切屑生成趨于平穩,切削力矩也趨于穩定,在平穩切削過程中存在晶格畸變、加工硬化、網格重新劃分等,切削力矩也存在頻率較高的波動,使載荷曲線呈現“劇烈運動”。

圖7 切削力矩(n=200 r/min,f=0.3 mm/r)

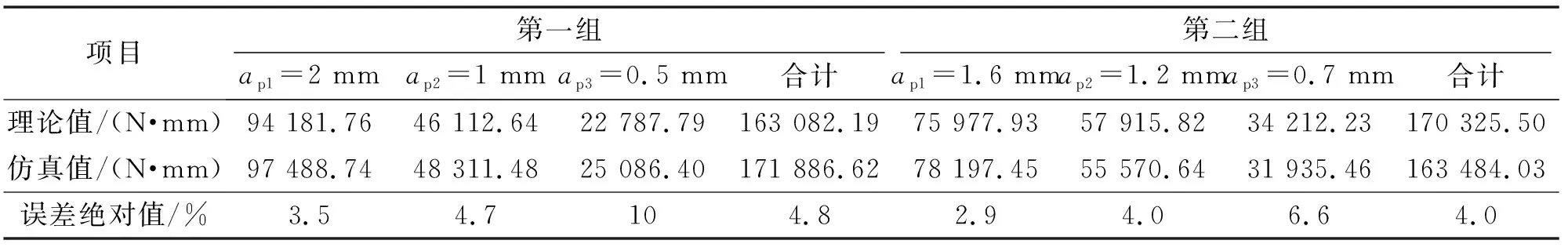

為真實反映切削力矩的仿真值,取車削穩定階段21步至100步計算出粗車、半精車和精車切削力矩平均值。從《機械加工工藝師手冊》切削加工分冊查得=2 650,=1、=0.75、=-0.15、=0.94,所以切削力矩載荷==2 491075-015,代入相關參數求得切削力矩理論計算值,結果如表2所示。

表2 主切削力矩的理論計算值與仿真值的比較

從表2中看出:切削力矩的理論計算值和仿真值相比較,單項切削力矩誤差絕對值均在10%以內,每次總切削力矩誤差絕對值在5%以內,在可接受范圍內,驗證了無心車床切削加工的可行性。

4 小結

(1)TRIZ創新理論能夠為無心車床的改進設計提供思路和方案,本文作者基于此設計出了一種雙軸結構、刀具實現自動進給的無心車床。

(2)通過力學分析,在切削速度和進給量不變的條件下,3把車刀對工件的作用受背吃刀量和車刀對工件力臂的共同影響。在總背吃刀量不變和保證加工質量的條件下,可對背吃刀量和力臂長度之間的關系進行優化,找出較好參數組合。

(3)通過比較切削力矩理論值和仿真值,得到單把車刀切削力矩誤差絕對值在10%以內,總切削力矩誤差絕對值在5%以內,進一步證明了無心車床加工工件的可行性。