湍西干渠隧洞工程噴錨支護暗挖與頂管方案比選

王相樂

(河南靈捷水利勘測設計研究有限公司,河南 南陽 473000)

1 工程概況

湍西分干樁號0+060~3+030 段為1#隧洞,一期工程對湍西分干1#隧洞上段(樁號0+060~1+800段)建設長度1.74 km。隧洞位于壟崗狀地貌單元上,地勢由南向北上升,地面高程145.49~156.50 m。渠底設計高程140.76~139.60 m,地面高于渠底4.73~16.90 m。渠道所處線路均為農田,且渠底埋深較大,為減少永久占地,便于后期運行管理,此次采用隧洞方案。根據地勘報告,此段地層主要為粉質黏土,硬塑~可塑狀態,含鐵錳結核及鈣質結核,圍巖類型為Ⅶ類,屬于土洞。

結合隧洞頂部覆蓋層的厚度,同時滿足厚度一般不少于洞徑的1.50 倍的要求,確定隧洞樁號0+060~0+700 段長640 m采用明挖法施工,樁號0+700~1+800段長1 100 m采用噴錨支護暗挖法或頂管法施工。以下對比分析噴錨支護暗挖和頂管兩種方案的技術經濟特點,以確定最優設計方案。

2 隧洞噴錨支護暗挖方案設計

2.1 隧洞洞身水力設計

洞身水力設計主要是確定洞身凈寬、水深、洞身進出口底高程和洞底縱坡。洞身高度按洞內水面線以上的凈空面積不小于洞斷面面積的15%,且高度不小于40 cm確定。洞身斷面尺寸按明渠均勻流計算,運用水力計算方法獲得計算結果。

2.2 隧洞洞身結構設計

2.2.1 結構計算參數選擇洞身為C30鋼筋混凝土,強度r=25 kN/m2。

2.2.2 山巖壓力

①按普氏公式計算:坍落拱高度h=(B+2Htg(45°-ψ/2))/(2f)=4.52(m)。②垂直山巖壓力強度:q=0.7γ巖h=63.27(kN/m2)。③側向水平壓力強度:洞頂面處e1=0.7γ巖htg2(45°-ψ/2)=13.76(kN/m2);洞底面處e2=(0.7h+H)γ巖tg2(45°-ψ/2)=31.15(kN/m2);平均值e=(e1+e2)/2=22.45(kN/m2)。

2.2.3 彈性抗力

采用查表法計算,洞身斷面左半部分共分10個截面,圓拱段按15°傾角均分,直墻段按四等分。經計算,各截面壓、拉應力均遠小于C30鋼筋混凝土的允許應力值。

2.3 隧洞明挖段設計

由于隧洞樁號0+060~0+700 段頂部覆土厚度不滿足規范要求的1.50倍洞徑要求,因此采用明挖法施工。為了確保隧洞上下游水流平順,樁號0+060~0+700 段隧洞設計斷面與樁號0+700~1+800段一致,亦采用圓拱直墻式反拱底板斷面。斷面尺寸為2.50 m×3.00 m(寬×高),頂拱內半徑1.25 m,直墻高1.75 m,襯砌厚度為50 cm。開挖邊坡按照1:2,當開挖深度超過6 m時,設2 m 寬戧臺,埋管后回填粘性土,分層碾壓,壓實指標嚴格按照設計圖紙施工。施工前,應對現狀耕地表層50 cm表土進行剝離后運至堆放場堆放,待施工結束后進行表土覆蓋恢復;對損毀的道路段,施工后按照原路面設計恢復。

2.4 隧洞暗挖段設計

2.4.1 隧洞臨時支護設計

隧洞洞身開挖后采用錨桿、噴射混凝土支護(以下簡稱噴錨支護)。噴錨支護采用工程類比法進行設計。隧洞采用統一臨時支護方案,洞身支護在頂拱及直墻范圍內架設Ⅰ14 鋼拱架,間距0.80 m;系統桿Φ20,排距1 m,長度2 m 砂漿錨桿;掛網噴0.15 m厚混凝土。系統錨桿掛網加固范圍為頂拱側墻,鋼筋網采用Φ6.5,間距為0.20 m×0.20 m。嚴格按照“新奧法”進行隧洞施工,加強施工監測,根據洞控情況及時修改支護參數。

2.4.2 進口洞臉邊坡開挖與支護

綜合考慮巖土性質、地下水、邊坡高度、坡度、周邊環境等因素,參考《建筑邊坡工程技術規范》與《錨桿噴射混凝土支護技術規范》,進口洞臉按1∶1放坡后,對邊坡噴射C20混凝土10 cm及加設鋼筋網進行支護;局部不穩定巖石采用錨桿加固處理。

2.4.3 進口邊坡排水

在1#隧洞進口設置縱向排水溝,所截水流沿槽身方向匯向兩側耕地。排水溝為矩形斷面,寬0.50 m,溝深0.50 m,采用C20混凝土襯砌,厚度0.30 m。

2.4.4 工作井

工作井位于樁號1+800,采用鋼筋混凝土圓形結構,直徑10 m,下部壁厚1.20 m,上部壁厚0.70 m,井底高程138.80 m,地面高程156.50 m,井深17.70 m,采用沉井法施工。洞身采用C30 鋼筋混凝土,沉井底板為50 cm 厚C25 鋼筋混凝土,下設40 cm C20 混凝土墊層,底部采用C20 回填,井壁下端設刃腳。工作井待二期隧洞施工結束后作為檢查井使用,頂部設十字支撐梁及蓋板,蓋板厚30 cm。井口Φ80 cm,井蓋厚15 cm。

3 隧洞頂管方案設計

3.1 管道水力計算

管道設計為無壓管道。洞身斷面尺寸按明渠均勻流計算,洞身縱坡i=1/1 500,糙率n=0.02。經計算,采用管徑3 m 的管道,管內水深1.90 m,流速1.55 m/s,流量7.28 m3/s,滿足要求。

3.2 管道承壓復核

管道穿越生產道路,管頂覆土厚度不小于1.50 m。其荷載主要有填土垂直壓力、路面厚度壓力、管重壓力、車載壓力等,車載垂直壓力依據《公路橋涵設計通用規范》計算荷載分布,按公路-Ⅱ級標準。經計算,管道承載65.75 kN/m2,預應力鋼筋混凝土Ⅲ級管允許荷載273 kN/m2。因此,采用Ⅲ級預應力鋼筋混凝土管滿足使用要求。

3.3 明挖段設計

由于隧洞樁號0+060~0+700 段頂部覆土厚度不滿足規范要求的1.50倍洞徑要求,因此采用明挖法施工。為了確保隧洞上下游水流平順,樁號0+060~0+700 段隧洞設計斷面與樁號0+700~1+800 段一致,采用DN3000 的管道。管道采用C40 鋼筋混凝土預制管(RCP,III級管),鋼承口,壁厚300 mm,單節長2 m。管道基礎均采用C20 混凝土基礎(120°包角),基座底寬4.40 m、總厚1.30 m。開挖邊坡按照1∶2,當開挖深度超過6 m時,設2 m 寬戧臺,埋管后回填粘性土,回填應分層碾壓,壓實指標嚴格按照設計圖紙施工。施工前,應對現狀耕地表層50 cm 表土進行剝離后運至堆放場堆放,待施工結束后進行表土覆蓋恢復;對損毀的道路段,施工后按照原路面設計恢復。

3.4 頂管段設計

3.4.1 管道設計

管道采用DN3000 的頂管專用III 級管,鋼承口,壁厚300 mm,單節長3 m,材料為C50鋼筋混凝土,接口處采用配套的密封圈密封,并設有灌漿孔;采用土壓平衡法頂進。

3.4.1.1 管道頂力復核

由主頂油泵等頂進設備施加的頂力通過頂鐵作用在鋼管管壁上,以克服頂管機械頂面阻力、管壁與土體之間的摩阻力和粘結力,因此鋼管截面應滿足施加頂力的要求。經估算,此管道頂管機迎面阻力為5 976 kN,頂管頂力為11 176 kN。

3.4.1.2 管道允許最大頂力計算

鋼筋混凝土管頂管傳力面允許最大頂力按《給水排水工程頂管技術規程》提供的公式計算,經計算,所選用的預制C50鋼筋混凝土管頂管傳力面允許最大頂力Fdc為28 081 kN。頂管頂力計算值大于頂力估算值,故管道管壁可承受頂進推力作用。

3.4.1.3 沉井后背土體穩定分析

圓形沉井后背土體穩定應符合《給水排水工程鋼筋混凝土沉井結構設計規程》,經計算:沉井頂管力標準值Ptk為8 643.82 kN>頂管頂力11 176×0.6=6 705.60 kN,后背土體穩定。

3.4.1.4 后背墻設計

頂管頂進過程中通過油缸推力的反力均勻地作用在頂管的后背墻上傳導給工作井,由計算可得工作井后背土體穩定。千斤頂與圓井之間應設置后背墻,后背墻要有充分的強度、足夠的剛度、表面平整且垂直于頂進管道的軸線。后背墻有枕木、鐵撐板、鋼板組成,后背墻與圓井空隙處用C25混凝土填充,后背墻厚及具體規格尺寸由施工方結合施工組織方案確定。

3.4.2 工作井、接收井設計

3.4.2.1 工作井、接收井布置

根據工程線路布置工作井1座,接收井2座。

3.4.2.2 工作井、接收井尺寸

①工作井長度、寬度計算。工作井長度經計算取10 m。工作井內凈寬度經計算取5.60 m。經計算,工作井直徑10 m,下部壁厚1.20 m,上部壁厚0.70 m,深度依據管道埋深及施工設備要求確定。②接收井長度、寬度計算。經計算,接收井最小內凈寬度7.50 m,接收井井徑取10 m。③工作井、接收井結構設計。

3.4.3 頂管中繼間布置

施工中必須采用中間接力頂進,根據實際情況做好中繼間布置并作必要調整。

3.4.4 泥漿減阻

①注漿主管。設置2 路DN50 注漿管,一路管頂管機后面的同步注漿;一路跟蹤補漿系統。②手動補漿環。沿線每3節混凝土管設一注漿環,包括預埋有6 只注漿孔的鋼筋混凝土管、注漿支管、手動球閥,手動注漿環作為自動注漿站的備用和補充裝置,根據需要由人工操作,進行補漿。

3.4.5 注漿加固

頂進結束后采用水泥砂漿或粉煤灰水泥砂置換減阻泥漿,隨后清洗并拆除注漿管路,封閉管道注漿孔,密封關節接口。灌漿施工應嚴格按照《水工建筑物水泥灌漿施工技術規范》及設計要求執行,灌漿前通過灌漿試驗確定注漿加固施工參數。

4 隧洞方案確定

4.1 噴錨支護暗挖和頂管兩種方案投資對比

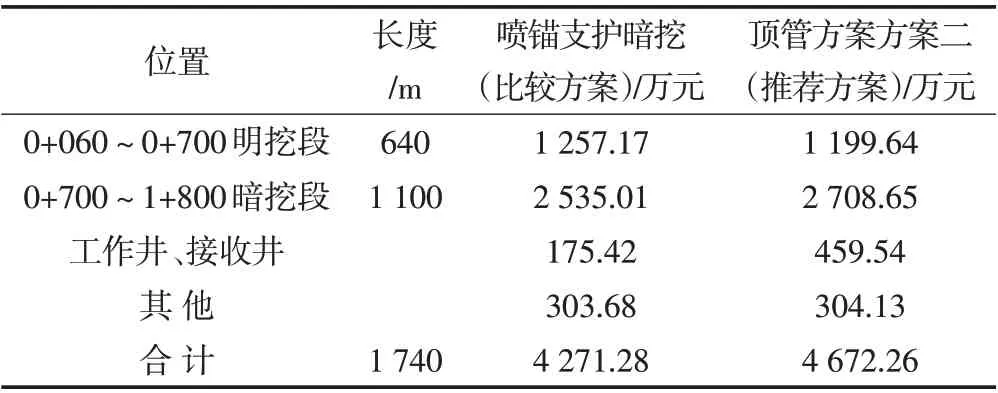

噴錨支護暗挖和頂管兩種方案直接工程費對比見表1。頂管方案直接工程費比噴錨支護暗挖方案高出400.98 萬元。

表1 噴錨支護暗挖和頂管兩種方案直接工程費對比表

4.2 噴錨支護暗挖和頂管兩種方案技術特點對比

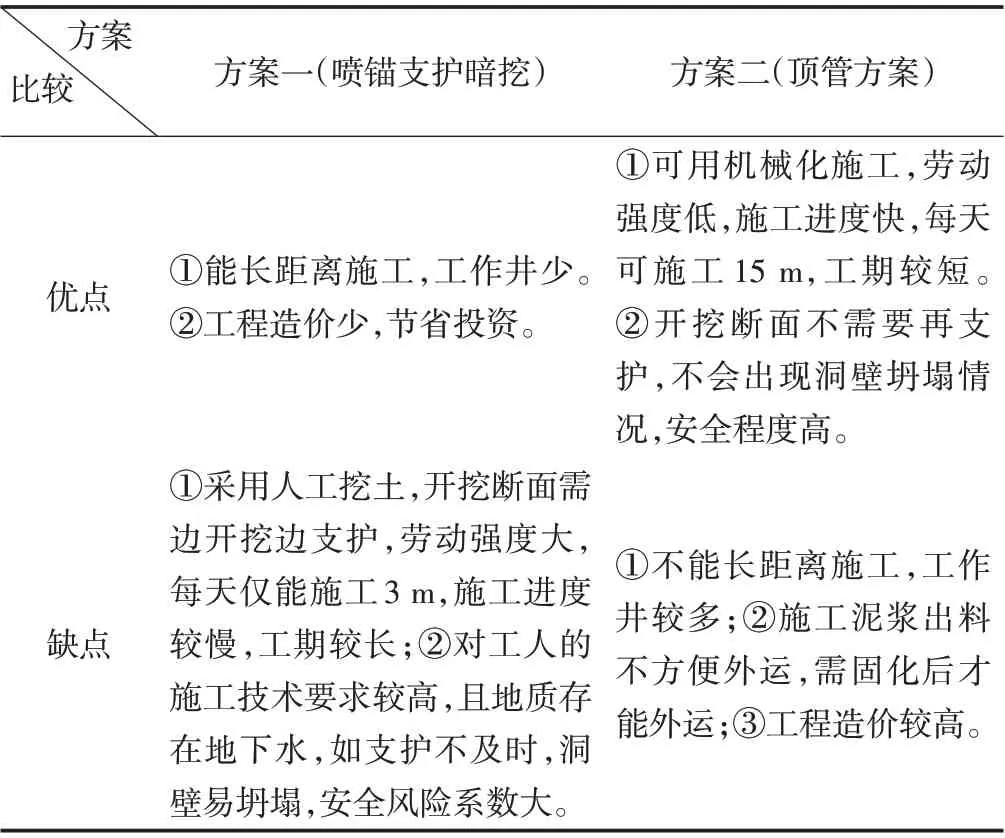

噴錨支護暗挖和頂管兩種方案技術特點對比見表2。經綜合比較可知,頂管方案機械化程度高,工程進展快,且安全性更有保證,但投資略高,故頂管方案作為最優方案。

表2 噴錨支護暗挖和頂管兩種方案比選表

5 結語

湍西分干1#隧洞一期工程采用頂管優化方案,凸顯出隧洞工程建設的技術經濟優勢。此隧洞規模是區域近年來最大的,設計流量7.28 m3/s,4級建筑物,洞徑3 m。頂管采用土壓平衡法頂進,泥漿減阻,注漿加固技術減少地面沉降,施工工藝先進。但施工難度很大,需加設中繼間減少頂進阻力。