西門子1500 PLC系統與西門子S7-200 Smart PLC系統之間的數據交換

王天

(西安航天自動化股份有限公司 陜西西安 710065)

隨著國內工業水處理控制系統的不斷發展,不可避免地會出現大量老舊系統,這些系統規模小,多安裝小型PLC。隨著更為先進復雜的系統的不斷投用,大型PLC 的使用是必然趨勢,而且對于那些老舊子系統的改造也被提上了日程。數量眾多的子系統中,有相當一部分可以被優化保留,但因自成系統而無法與主系統進行控制切換,從而形成一個個控制孤島,不能充分發揮其作用。同時,因數據傳輸無法共享,缺少統籌控制和管理,又導致子系統的運行效率低下。基于此情況,本文闡述了一個已成功應用的項目案例,介紹基于以太網總線在大型、小型PLC 間實現數據和控制共享的方法。

1 系統概況

本工程為西安市第六污水廠的提標改造工程。此次改造中,控制系統使用的PLC全部為西門子品牌,包括1500、1200、300、200、200 Smart 多個系列的產品。整個系統按生產工藝劃分,分成4 個不同的子系統。本文介紹的是其中的V型濾池子系統。V型濾池是水廠內一種水處理建筑物,以恒定水位過濾水中雜質,池內兩側的進水槽呈V 字型,故稱為V 型濾池。本項目中V 型濾池分站有2 組,每組8 個共16 個濾池組成。由1套1500和16套200 Smart PLC組成,使用以太網通信。每套200 Smart PLC可獨立控制一個濾池,西門子1500 PLC 負責16 個濾池的反洗協調運行和外圍共用的3 臺反洗風機和3 臺反洗水泵的控制。因為有共用設備,所以16 個濾池的反洗必須按一定規則依次進行,有序使用共用設備,這樣就需要1500 實時和16 臺200 Smart 交換數據。為了解決200 Smart PLC 無法直接與1500 PLC交換數據這一問題,本文闡述了一種數據交換方法解決了這一問題,控制16個濾池的反洗步序協調進行。

2 硬件設計

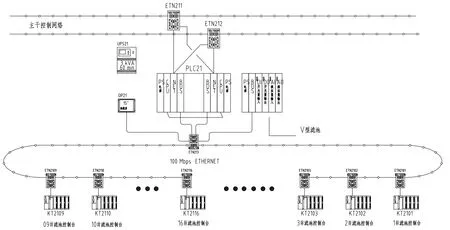

V 型濾池站系統主控設置控制柜1 面,使用CPU 1515R-2 控制器(6ES7515-2RM00-0AB0),使用PN 系統。分控設置16 個操作臺,安裝200 Smart 控制器(6ES7288-1SR60-0AA0),使用PN 總線(ProfileNet)協議通信。每一個分控操作臺中安裝有一個小型百兆交換機,16 個分控站采用總線型總線首位相連,再使用通信光纜接至1500 主站的共享百兆換機上。PN 總線通信速率為12Mbits/s。另外,主站柜配置了一個昆侖通泰觸摸屏,每個分控操作臺配置了西門子觸摸屏方便運行人員就地監控。系統通信網絡配置圖如圖1所示。

圖1 系統通信網絡結構

由于主控系統和子系統的距離較長(435m),因此使用單模光纜連接,再使用光電轉換器轉成網線彼此連接。

3 軟件配置

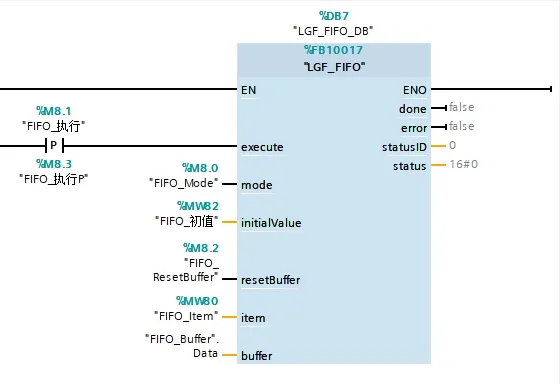

完成硬件安裝接線后,需要配置主控和分控的軟件部分。首先,根據控制工藝,確定需要交換數據的數量和類型(DI、DO、AI、AO),因數據包以字節為單位,再依此規劃好對應全部的變量名稱及地址,包括位(開關量)、字節、字(整數量)和雙字(實數量)。軟件配置分成主控部分和分控部分。主控部分使用Portal v16。首先,在控制器保護屬性中開啟Put/Get 訪問功能[1]。因為1500 和200 Smart 之間的數據交換必須且僅能使用數據塊DB1 進行[2],在DB1 中依次定義用于接受或發送數據包的全部字節,如FromV1_ByteXToV1_ByteX…FromV16_ByteXToV16_ByteX(X:實際需要數量創建)[3],再設置一個IP地址可供外部任何設備訪問主控,變量地址引用格式為:DB1.DBXM.0-7、DB1.DBWX、DB1.DBDX[4]。主站編寫分站反洗調度控制邏輯,實現調度功能。主站反洗調度功能塊如圖2所示。

圖2 主站反洗調度程序功能塊

引腳含義如下[5]。

Execute:功能執行指令。檢測到一次上條沿執行一次。

Mode:控制棧方式。1入棧,0出棧。

InitialValue:堆棧內隊列元素的初始值。

ResetBuffer:初始化堆棧指令。1執行一次。

Item:賦入棧值和讀取出棧值。

Buffer:自定義堆棧數組。

Done:顯示堆棧操作標志。1完成,0未完成。

Error:顯示是否執行錯誤。1成功,0失敗。

StatusID:顯示功能塊執行信息代碼。

Status:顯示功能塊執行信息信息。

至此,主控端配置完成。

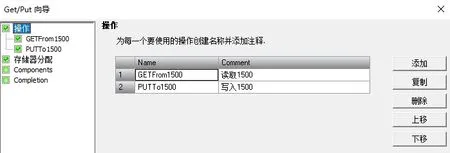

接下來配置分控端。分控端使用STEP 7-MicroWIN SMART 2.6軟件。首先,定義需要交換數據的V 區變量(M 區、I 區、Q 區都無法用于交換數據)[6],再將分控需要通訊的M 區、I 區、Q 區變量賦值給V 區變量,再配一個IP 地址可供外部任何設備訪問分控。打開配置向導,配置Get/Put通信參數。

首先,新建一個Get/Put 配置的實例,準備下一步配置。配置界面如圖3所示。

圖3 新建G et/P ut配置實例

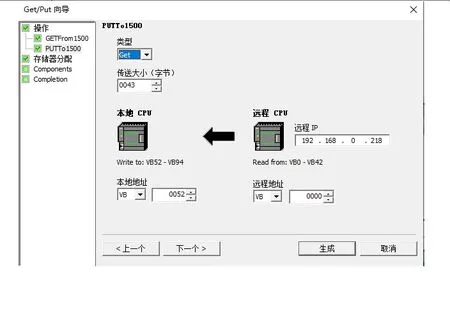

配置Get參數。設置200 Smart中接收數據包的長度(單位字節),配置200 Smart側存放接收數據的V區起始地址。然后配置遠程CPU(1500)的IP 地址,可以讓網絡上的其他設備訪問。最后配置1500 側發送據的起始地址[6]。Get配置界面如圖4所示。

圖4 配置G et參數

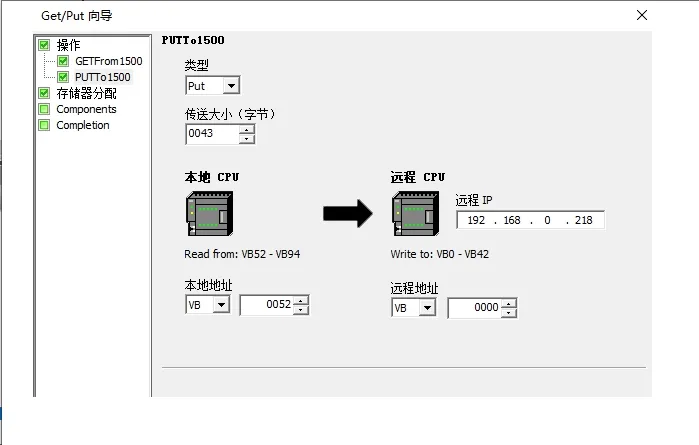

配置Put參數。設置200 Smart中發送數據包的長度(單位字節),配置200 Smart側發送數據的V區起始地址。然后配置遠程CPU(1500)的IP 地址,可以讓網絡上的其他設備訪問。最后配置1500 側保存接收據的起始地址。Put配置界面如圖5所示。

圖5 配置P ut參數

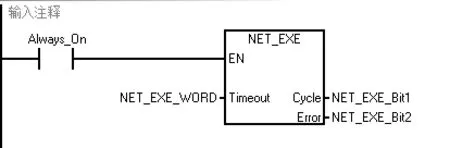

配置完Get/Put 參數后,系統會編譯并生成NET_EXE 功能塊。其中,Timeout、Cycle、Error 引腳分別連接Word 和Bool 類型變量反饋功能塊運行狀態。要注意的是,功能塊無法直接修改,需要修改時,必須使用向導修改參數,重新編譯下載到200 Smart中即可生效。EN引腳不允許直接連接電源母線,必須串聯一個常開點,這里使用系統默認的常開接點Always_On。變量地址引用格式為VXM.0-7、VWX、VDX[7]。至此,軟件配置完成,功能塊將根據內部配置參數運行。通信功能塊如圖6所示。

圖6 生成的G et/P ut通信功能塊

西門子1500 控制系統與西門子200 Smart 控制系統通過以太網交換數據,實現了主控系統與16個分控系統無縫通信。這樣不僅達到了系統生產工藝的設計的要求,同時也大大降低了用戶項目的工程成本。系統至今已穩定運行1年零4個月。

4 結語

通過對兩種西門子不同類型PLC 的通信協議、數據結構、程序配置的充分分析,并在以上項目中實際應用,驗證了通過以太網實現不同PLC 控制器之間的數據交換是完全可行的。加之對系統生產環境的仔細分析,不斷修改調通信整參數和完善控制邏輯后系統的穩定運行,也驗證了這種在不同PLC 控制器之間的數據交換方法是完全可靠的。

該項目的成功投運不但提高了污水處理廠V型濾池子系統的生產效率和系統可靠性,而且減少了人力,降低了生產和維護成本。最終驗證了這一方式在技術層面的可行性,為今后實施類似項目積累了寶貴經驗。