基于計算機網絡技術的脫磷工業爐過程控制系統設計

劉 挺

(西安外事學院,陜西 西安 710077)

在產品品類與質量要求逐步提升,以及成本降低需求不斷提高的趨勢下,迫切需要全面提升工業爐的終點控制水平,深入探究并構建工業爐終點預測評估模型與工藝參數優化模型,以保障產品質量、煉成效率、經濟效益。所以,工業爐煉鋼動態化智能控制技術是當前我國工業爐煉鋼的主要發展趨勢[1]。據此,本文以計算機網絡技術為基礎設計了脫磷工業爐過程智能化控制系統。

1 脫磷工業爐過程控制系統設計

1.1 工藝參數

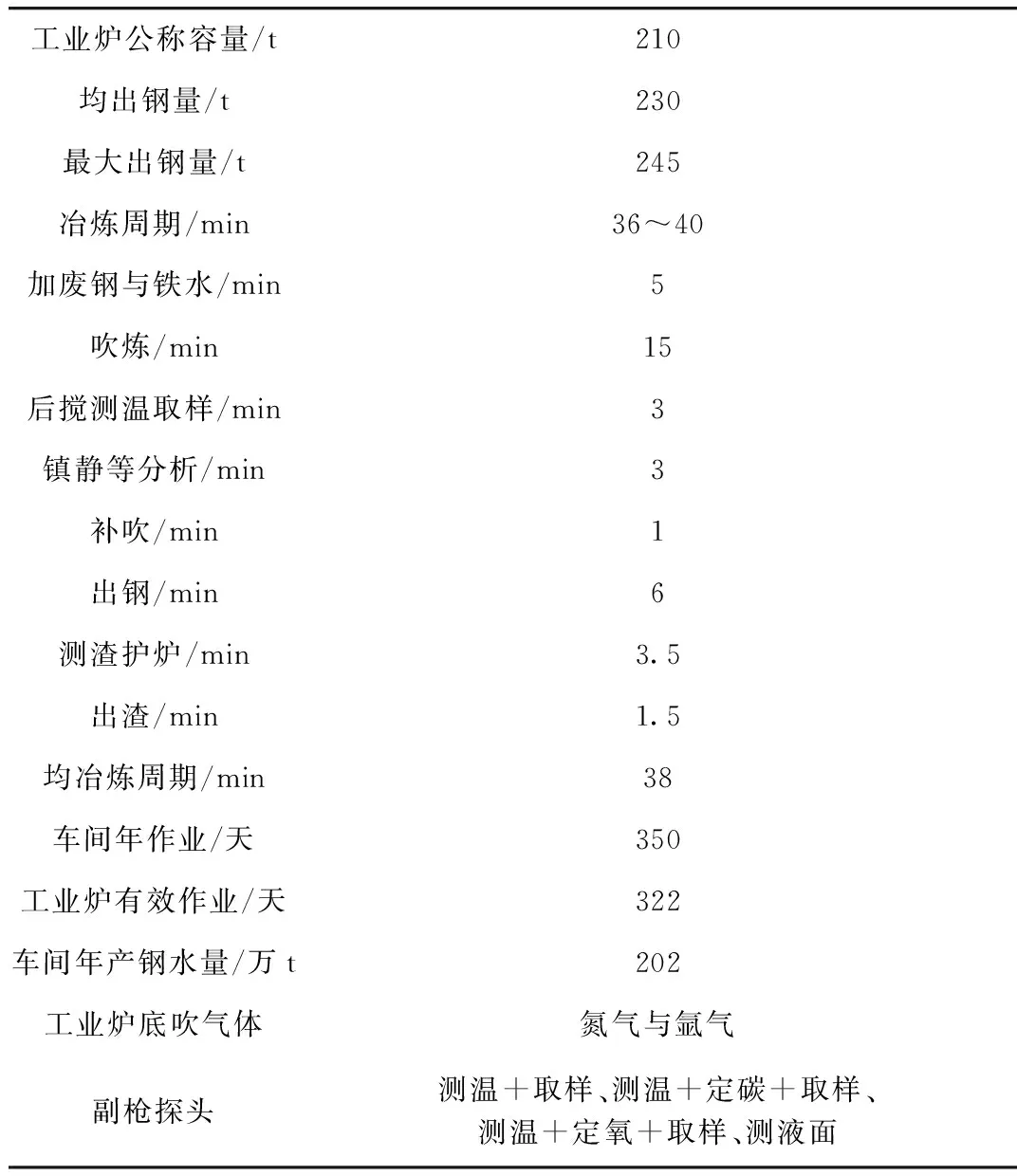

基于計算機網絡技術的脫磷工業爐過程控制系統工藝參數[2]具體見表1。

表1 系統工藝參數

1.2 網絡框架

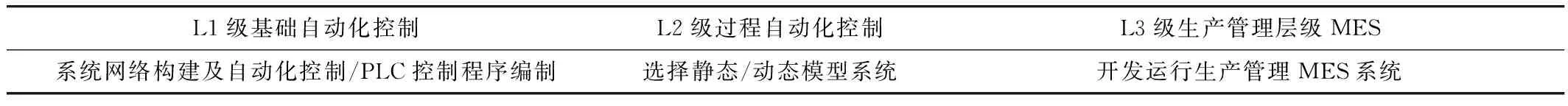

基于工藝與控制相關要求,明確工業爐過程控制系統以三級計算機加以控制[3],其中L1級為基礎自動化控制,L2級為過程自動化控制,L3級為生產管理層級MES,具體見表2。

表2 三級計算機控制系統

系統基于100 M以太網有機連接L1級電氣控制站、儀表控制站、人機接口操作站與客戶機、服務器、打印機等相關設備,各個設備間基于交換機實現密切關聯。

L1級與L2級數據管理都是客戶機服務器模式,二者間設定了網管計算機,以負責數據交換傳輸,而L2與L3基于網管Gateway安全傳輸管理數據信息。其中,MCC室、L2級服務器室、Is5com交換機共同構成控制系統內環,然后和既有工業爐L1級內環控制網實現橋接,并和系統外部工藝控制系統接入既有外環網[4]。

1.2.1 L1級基礎自動化控制

L1級基礎自動化控制子系統以多種PLC構成,控制站和監控站選擇Server/Client模式,而服務器選用冗余模式。工業爐主體系統以冶金行業普遍應用的Rsview監控軟件為載體,整體控制系統具體劃分為上料、投料、氧槍傾動、本體儀表、輔機、汽化冷卻、LT控制、煤氣儲配、供水等多個子系統[5]。

1.2.2 L2級過程自動化控制

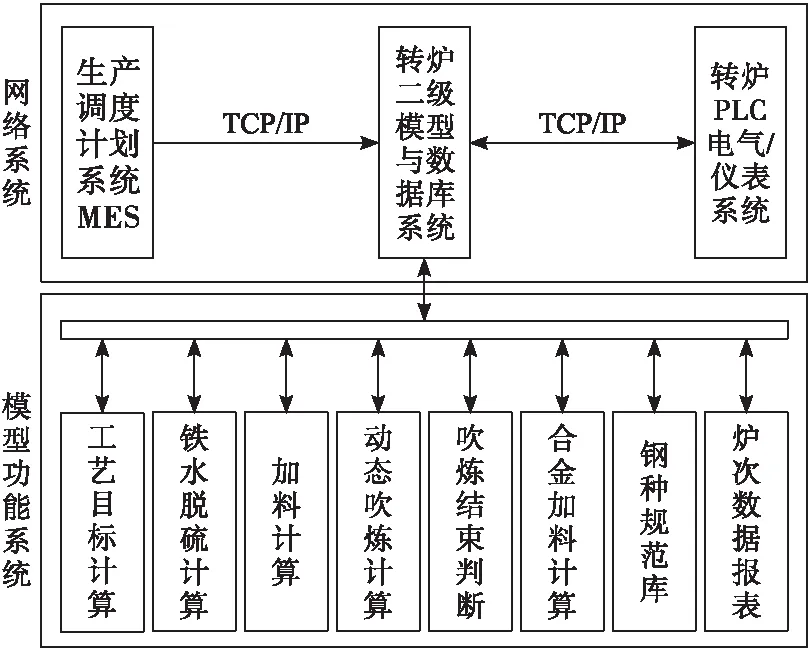

L2級過程自動化控制子系統負責二級模型系統相關工作,而硬件系統基于TCP/IP和一級AB PLC控制系統、工業爐計劃生產調度系統于各不同網段實現銜接。模型系統具體劃分為8個環節,分別完成相對應的功能運算,同時下達一級執行指令,從而促使系統構成整體體系[6],具體見圖1。

圖1 工業爐智能煉鋼系統結構功能

1.2.3 L1級與L2級控制模型

1)氧槍全自動控制

工業爐吹煉與干法除塵最佳配合的關鍵在于不斷探索過程中尋找PLC小流量控制與模型氧槍控制最佳切換點,以完成吹煉PLC控制氧槍,前期以小流量吹氧,從而滿足干法除塵系統相關要求。

工業爐氧槍自動化、半自動化、手動間的最優化隨機切換,確保基于工業爐氧槍控制安全,實現手動最大優先權,在設備與工藝同時滿足自動化的前提下,氧槍自動順利運轉[7]。

工業爐冶煉達到終點溫度與成分雙命中自動提槍的關鍵在于科學合理處理運行過程中氧槍獲取自動提槍信號之后的有關動作,確保氧槍可以自動有序提槍,并避免氧槍墜槍,這便需要有效解決氧槍上升、下降、中止等各種情形下自動提槍的準確度。

2)頂底復吹全自動控制

頂底復吹控制系統以多元化模型控制思想為載體,對煉鋼過程進行自尋優控制,基于L2級模型自主學習,動態化調整模型相關參數,促使整個工藝過程控制實現高度自動化,從而減少不必要的人力資源。

對模型吹煉參數配比進行合理優化,有機整理模型計算參數條件,強化二級模型計算下發模式可執行性,并修正二級模型與L2級、L3級工藝流程和功能不適應的邊界參數,以此增加異常吹煉模式、冶金專家模式,以及專家推薦可實時修正冶煉參數的相關模式,從而避免異常吹煉狀態下出現的突發狀況,實現三層級之間的集成化[8]。

L1級與L2級切實分離,促使二者模型同時具備獨立性與關聯性。當動態模型不具有投用條件時,L1級的靜態模型依舊可以充分發揮相關作用。而煉鋼生產初期時,靜態模型迅速投用在很大程度上為高附加值產品生產加工創造了良好條件。

煉鋼工業爐過程控制系統采用了Server/Client與單機板融合的結構,實現了系統資源的合理配置與利用。

3)氧氣流量自動控制

工業爐煉鋼吹煉時,需嚴格把控氧氣流量。在吹煉開始階段,開啟氧氣切斷閥,經過氧槍吹進工業爐內,若氧氣調節閥打開太快,極易導致氧氣流對鐵水造成巨大沖力,引發噴濺現象,而氧氣調節閥打開太慢,則會導致吹煉時間延長,所以需基于PID控制器進行氧氣有效控制。

PID控制包含比例、積分、微分三部分,可單獨使用也可聯合使用。其中PI調節器可降低穩態誤差,可生成比積分調節更迅速且更多的動態化響應。就流量與壓力等調節通道容量滯后比較小,負荷變化并非非常大的調節系統而言,可獲取良好自動調節效果。因此,選擇PI調節器調控氧氣流量。

4)SDM模型控制

SDM模型控制為工業爐煉鋼智能化控制的核心構成部分,其利用副槍技術,可在不倒爐的前提下,迅速檢測獲取轉爐熔池鋼水溫度、碳含量、氧含量、液面高度。而且基于副槍技術,可對工業爐吹煉進行自動化控制,進而提升生產率,降低生產成本,提高金屬收得率,保障鋼水質量。

SDM模型具體劃分為動態、靜態。其中靜態模型是基于吹煉之前的邊界條件,通過物料平衡與熱平衡理論,計算分析得出合適的加料、供氧、槍位等策略,此過程可忽視碳含量與溫度變化狀態;動態模型則是基于吹煉終點要求的碳含量、氧含量、溫度,加以計算分析,就計算結果修正前期靜態模型,這是鋼水終點碳溫雙命中的關鍵所在。工業爐冶金模型軟件功能包含著作業計劃執行的整個流程,具備所需的全部功能,具體即冶煉爐次跟蹤、目標溫度與熱平衡計算、吹煉控制、耗氧量與冷卻劑計算、動態矯正、自學習等等,而模型通過計算與冶煉信息,生產吹煉表、加料表、底吹表、副槍測量表,從而傳輸于L1級實現執行控制。

5)動態與自動加料控制

在工業爐動態化調料調試時,很容易發生動態加料量計算準確,但未按時傳輸于一級執行,或一級動態調料執行不到位,或二級與一級調試控制時間配合欠佳等不良現象。以動態加料二級程序控制與一級動態加料控制程序控制優化改進,有效解決動態加料相關問題,實現終點適度動態化調整,從而滿足自動化控制模型煉鋼需要[9]。

自動加料的關鍵在于機械設備、稱重檢測系統穩定性,工業爐料倉與料種響應換倉匹配與可修正性,工業爐加料累計計料時機點,一稱雙料計量的精確性,計料時機點和模型計算要求等相關問題。基于定義模型加料物料編碼、料種與重量之間的相對應關系,基于料種編碼作為唯一標識實現接口通信,切實解決料倉料種動態加料的問題。以明確落差值變量,構建迭代關系的方法,手動化設置落差值,以此解決模型加料時滑料的誤差。在加料執行時,就實際情況開啟給料機,按照快振-慢振-停振的順序,進行精確化加料。

6)LT除塵與煤氣回收控制

工業爐煤氣干式回收系統可有效減少水能與電能消耗。工業爐煤氣回收量與蒸汽回收量是實現工業爐工序低能耗或者負能耗的關鍵所在,所以為實現煉鋼節能目標,需提升煤氣與蒸汽回收量、品質,并高效合理利用所回收蒸汽。LT除塵與煤氣回收控制系統具體劃分為三個回路,即蒸發冷卻器溫度控制、風機壓力與流量控制、切換站氣體成分控制、轉速控制等等。在控制系統中,其關鍵在于靜電除塵器控制,負責火花跟蹤控制、間歇供電、反電暈檢測、峰值跟蹤控制一級保護控制。根據設定程序調節電壓電流,從而充分發揮最大電流效率,保障生產安全性與可靠性。

7)余熱全自動補水控制

汽包三沖量補水無法最大程度上滿足工業爐余熱系統需求,且汽包穩壓性能與安全性能較差,就實際情況執行全新汽包補水方式,即在煉鋼特殊性的條件下,選擇時間段控制以滿足冶煉各個時期汽包給水量與蒸發量需求,也就是基于工業爐吹煉過程中不同周期與狀態,選擇定時定期補水方式開展,即劃分吹煉周期為多時間段,其中各段時間長度可就實際需求實時設定調整,在不同時間段內給水泵以不同頻率設定值面向汽包供水,以滿足汽包給水量相關要求。此補水方式在很大程度上避免了汽包液位大面積波動,使得汽包液位穩定于正常液位,保障了煉鋼過程中汽包壓力的穩定性,并有效防止了工業爐由于汽包液位檢測不準確導致的聯鎖提槍現象,也切實節省了實際操作時間,此外此補水方式具備較高的自動化水平,運行穩定性比較高,還有效降低了系統耗水量與相關成本。

2 系統運行效果

工業爐L1級與L2級自動化控制系統應用,不僅可顯著延長爐使用壽命,減少耐材整體消耗,還可切實合理利用生產工藝中的不平衡,節約故障處理時間約98%,同時可為企業帶來良好經濟效益,改善人類生存生態環境,應用前景十分廣闊。

靜態模型與動態模型煉鋼運行穩定性與可靠性較高,相較于傳統煉鋼方法,一次性拉碳與終點溫度命中率實現了顯著提升,高達90%,有效降低了煉鋼成本,減少了原料與氧消耗,節省了冶煉時間,延長了工業爐內襯的使用壽命,減少了爐渣內的鐵含量,脫磷效果良好,且集成了煉鋼時的快速測量、智能計算、快速動作,可謂是煉鋼工藝智能化控制的技術性改革。

3 結 論

綜上所述,本文以計算機網絡技術為載體設計了脫磷工業爐過程控制系統,并對其運行效果進行了深入探究。結果發現,控制系統運行效果較好,L1級基礎自動化控制穩定性與可靠性較高,L2級過程自動化控制計算準確性與及時性良好,真正意義上實現了從傳統經驗煉鋼轉變為工業爐模型智能煉鋼的發展,進而有效提高了工業爐冶煉終點命中率;靜態模型與動態模型煉鋼運行穩定性與可靠性較高,一次性拉碳與終點溫度命中率實現了顯著提升,高達90%,有效降低了煉鋼成本,減少了原料與氧消耗,節省了冶煉時間,延長了工業爐內襯的使用壽命,減少了爐渣內的鐵含量,脫磷效果良好,且集成了煉鋼時的快速測量、智能計算、快速動作。