基于CFD仿真的恒溫槽槳葉結構優化研究

韓吉慶,胡國星,林 帥,張 坤,蔡 晨,馮典英,冀克儉

(中國兵器工業集團 第五三研究所,山東 濟南 250001)

恒溫槽的使用范圍廣泛,主要應用于航天、化學、電工產品和生物等科學領域,可根據具體實驗調節所需溫度。恒溫槽的性能往往成為流體熱物性研究的關鍵[1-2]。恒溫槽的溫度波動性和均勻性是評價其性能優劣的重要指標[3]。這些要素由恒溫槽結構設計所直接決定,而恒溫槽的結構設計主要來源于大量的實驗與測試,通過人為經驗進行設計,需要耗費大量的精力和物力。甄瑞英等[4]對大容量液體恒溫槽溫度場和流場進行了數值模擬,發現不同攪拌器轉速、攪拌器葉片角度及整流柵孔隙率等參數對恒溫槽性能有較為顯著的影響;趙巖等[5]對影響恒溫槽靈敏度的兩個主要因素,即攪拌和冷凝,做了細致的考察,發現攪拌對溫度均勻性有重要的影響,冷凝對溫度波動性有重要的影響;宋占表[6]通過數值模擬分析了一種混合區和工作桶區分離的恒溫槽性能,研究結果表明:當工作桶內流體流速為0.15 m/s時,在桶高20~50 cm區域內可滿足恒溫槽溫場計量特性的要求。朱向哲等[7]利用k-ε湍流模型預測結果表明流體溫度受流場影響,隨著攪拌時間的增加,槽內溫差逐漸減少,溫度分布趨于均勻。

現階段的恒溫槽內部攪拌槳結構設計多憑借工程經驗完成,人們對恒溫槽內部流場規律、攪拌過程中傳熱機理缺乏了解,還需進一步深化研究。本文利用計算流體力學對某型的恒溫槽內置攪拌槳結構進行仿真優化,相關成果可為后續恒溫槽的整體結構優化、結構設計與應用提供理論指導與技術支持。

1 數值模擬方法

隨著計算機水平的發展,數值模擬的方法已被廣泛應用到對化工過程機械的研究當中,能降低研制周期和成本,節約設計、試驗時間[8]。本文利用ANSYS18.2進行數值計算,并利用CFD-Post實現后處理。CFD軟件的使用大大減少了對流體動力學實驗設備的投資,在傳熱、傳質、動量傳遞及燃燒、多相流和化學反應方面起到了重大的指導作用,并被廣泛用于車輛設計、航天設計、工業上的化工處理和生物醫學等諸多工程領域[9]。

1.1 幾何模型

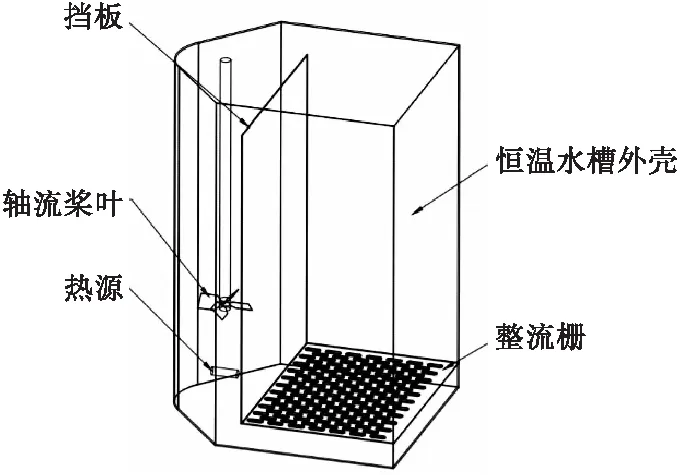

本文研究的恒溫槽采用攪拌區與工作區分離的設計方案,中間設置有擋板,工作區底部安裝有整流柵結構,如圖 1所示。其長、寬、高分別為490、400和700 mm。本文主要討論不同攪拌槳結構、攪拌槳安裝高度(100、150、200、250、300、350、400 mm)、攪拌槳葉片傾角(15°、30°、37.5°、45°、60°、75°)、攪拌槳槳徑(60、70、80、90、100 mm)、攪拌槳葉寬(10、20、30、40、50 mm)對恒溫槽溫度均勻性的影響。本文所搭建模型對外殼以及整流柵區域進行簡化,保留流動區域,縮短計算時長。

圖1 恒溫槽結構示意圖

1.2 求解器設置

恒溫槽內流場與溫度場的瞬時變化對恒溫槽設計影響較小,因此,本文采用穩態迭代方法進行計算。對恒溫槽內流場做出以下假設:①流體為常物性不可壓縮流體;②流動為穩態流動;③不考慮黏性耗散和體積力[10]。為了更好地處理高應變率及流線彎曲程度較大地流動,本文計算中采用RNGk-ε模型計算[11],具體方程如下:

(1)

(2)

式中:Gk為速度梯度湍流動能,J;Gb為浮力湍流動能,J;YM為過渡擴散波動,mm;ak,aε為湍流Prandtl數。

采用多重參考系法(MRF)[12]模擬攪拌槳葉的轉動過程,將計算流域劃分為熱源區域、動流域和靜流域。通過交界面設置,實現動流域和靜流域兩個區域的動量與能量交換;采用流固耦合傳熱模型(Couple)模擬電阻絲加熱過程,將熱源區域與流動區域交界面設置為流固耦合面,利用源項設置模擬熱源持續對外傳熱。

軸流攪拌槳葉設置為絕熱、旋轉運動壁面邊界條件;熱源面設置為耦合壁面邊界條件;其余表面為無滑移、對流壁面邊界條件。計算方法采用Couple方法,有利于提高計算結果精度;方程收斂殘差條件除能量方程設置為1×10-8外,其余方程殘差設置均為1×10-6;初始化條件將溫度設置為300 K。

1.3 網格劃分

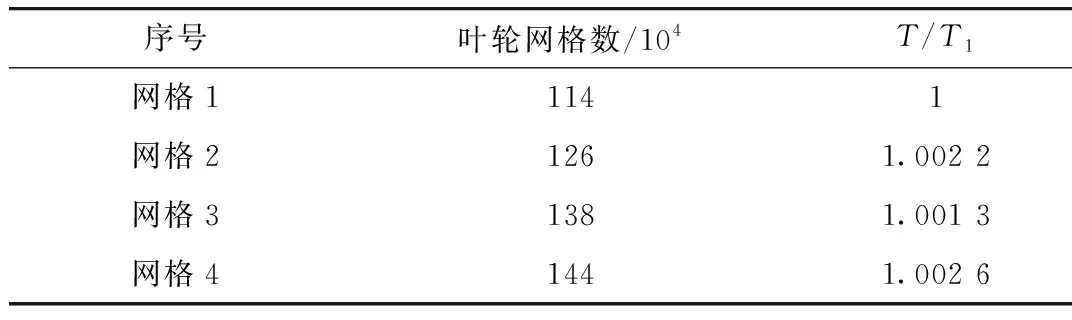

為了增加計算精度與計算速度,本文在網格模型進行多面體(Polyhedral grid)劃分處理。此外,還對網格采用全局網格控制,利用高級尺寸功能調整網格精度,以提高熱量交換結果精度。網格的數量對數值計算的精度以及計算速度有重要的影響。因此,在進行計算前,需要對網格無關性進行驗證[13]。本文對4種不同數量的網格模型進行了數值計算,以網格1計算所得恒溫槽內部的平均溫度T1為基準,分別求出不同網格數量下的相對平均溫度,結果如表1所示。由表1可知,網格數量對恒溫槽工作性能影響較小,因此本文均采用網格1的網格尺度。

表1 網格無關性驗證

1.4 槳葉選型

本文的研究內容為穩態條件下恒溫槽溫度場性能,不同攪拌器和攪拌條件達到熱平衡時做功不同,因此各條件下的熱平衡溫度不同,但其并不影響溫度場性能分析[14]。

攪拌槳是恒溫槽的核心部件,其通過槳葉的旋轉向流體輸送運動所需的能量,并形成流場,實現攪拌功能。槳葉的幾何結構因攪拌操作的不同,展現多元化趨勢。根據流場結構攪拌槳主要分為徑向流槳葉和軸向流槳葉。軸流槳葉排出流方向與攪拌軸平行,排出流到達底部后,又向上流動形成整體循環,這種葉輪因其可以提供強的循環作用,有利于均勻混合、傳熱、化學反應等過程,在液-液體系和固-液體系中得到廣泛應用[15]。要使攪拌達到所預期的要求,就必須選擇適當的葉輪型式,設計出符合流動狀態特性的攪拌器[16]。結合恒溫槽的特性,本文主要研究軸流槳葉。基于恒溫槽工業設計要求中便于制造與修正兩大原則,選擇以葉片表面類型劃分的三種槳型,斜葉槳、翼形槳以及曲面槳進行研究。基于各類型槳葉的特點,結合恒溫槽的特點,參考HG/T 2124—1991《漿式攪拌器技術條件》[17]進行模型建模與數值計算,發現三種槳葉均符合研究要求,有較為優越的流場性能;但結合參數優化簡便性,制造簡便性的研究要求,最終選定結構參數更為簡單,擁有更好均勻流動性能的斜葉槳進行數值模擬分析。

2 計算結果及分析

2.1 流場分析

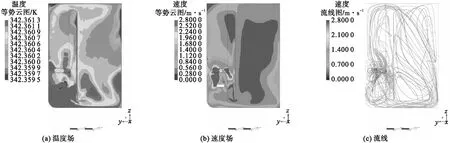

本文對未安裝整流柵結構恒溫槽內部流場進行分析,了解恒溫槽內部流動方式及流體傳熱機理,以求提高對恒溫槽內部特性的了解,并為后續整流柵設計提供一定參考價值。圖2為恒溫槽內部溫度場與速度場分布圖及流線圖。

由圖2可知,流場呈順時針趨勢分布,與實際情況較為符合。由于擋板的存在,流場呈現沖擊上升流的形態,流體從擋板與壁面空隙進入工作區,對底層進行沖擊,聚集于底層,再從底層沿直線上升;恒溫槽內液體溫度場呈區域化,可明顯看出溫度場與流體的流動、流體間的對流傳熱及壁面的阻擋相關;恒溫槽的近擋板區域,流經的流體為低速流體,且流線較為分散,多為回旋流,因此在整流柵設計中,所設計結構應具備使流體聚攏于近壁面區的功能。

圖2 恒溫槽數值模擬結果

2.2 模型結果驗證

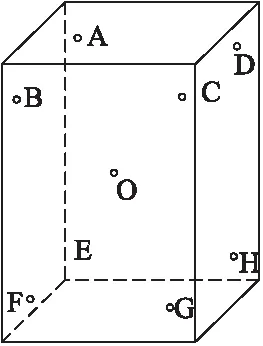

本文依據JJF 1030—2010《恒溫槽技術性能測試規范》[18]規定方法,對安裝有特殊整流柵結構的恒溫槽進行溫度均勻性檢驗,將測試溫度設置為45 ℃,測試位置為:O(中心位置)、A、B、C、D、E、F、G和H點,如圖3所示。其中最大溫差為-tIDmax-tIDmin,I為A~H任意點。

圖3 測試點示意圖

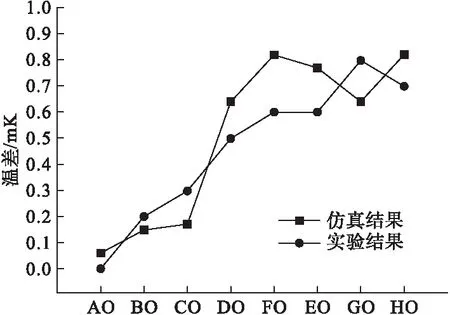

根據建立的模型對恒溫槽進行性能測試,計算出各點溫差值,并將其與實驗數據進行對比,結果如圖4所示。

由圖4可知,由于流體密度、傳熱系數等因素的影響,使得恒溫槽模型仿真性能測試結果與實際性能測試結果之間存在一定偏差,但其溫差分布符合實際規律,因此可認為該偏差在本文優化計算中屬于可接受的誤差范圍。

圖4 恒溫槽仿真與實驗性能測試值得對比

2.3 槳葉結構參數優化及其對溫度均勻性的影響

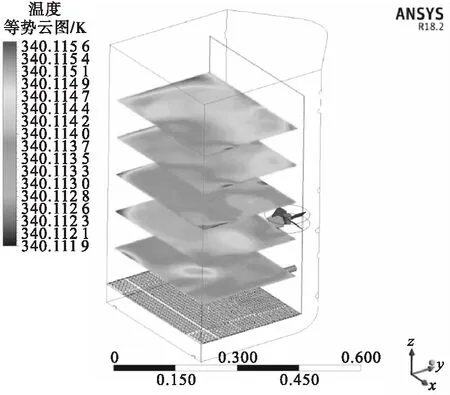

本文選取距離整流柵安裝平面高度分別為100、200、300、400、500 mm且與壁面相距10 mm的五個工作區水平面為研究平面,圖5為五個工作區水平面的溫度場云圖結果示例。

圖5 研究平面溫度場云圖示例

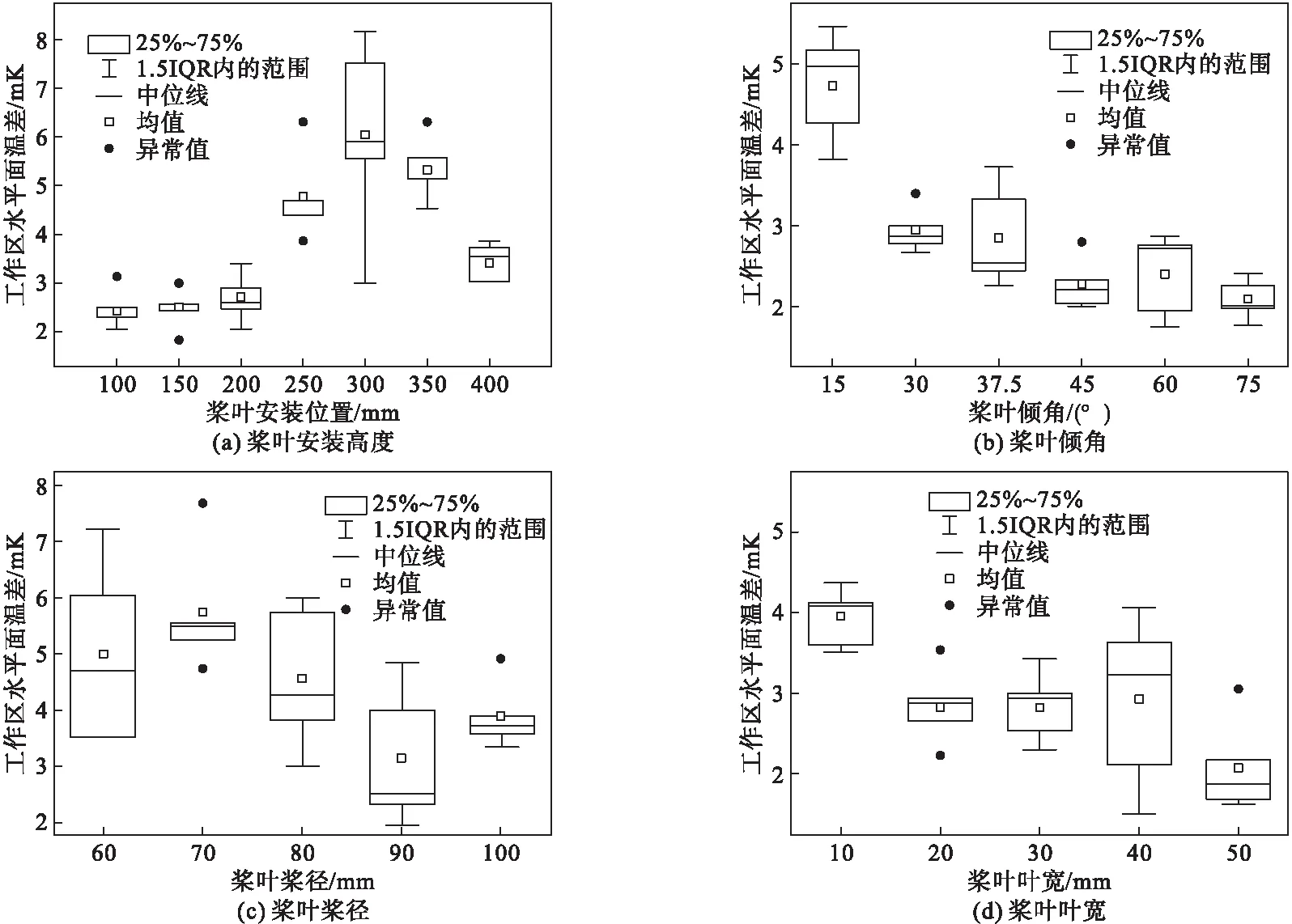

本文以符合輪轂半徑要求(<16 mm)的標準槳葉為基礎,按照影響程度,分步對結構參數進行優化。圖6展示了不同結構參數對工作區水平面溫度均勻性的影響結果。分析如下:

(1)軸流槳葉的安裝高度是影響流場分布的關鍵因素,也是本文主要研究因素之一。分別模擬標準軸流槳葉在離底安裝高度為100、150、200、250、300、350、400 mm下的恒溫槽運行過程,分析工作區水平面的溫度均勻性能,得到圖6(a)所示結果。

(2)可知軸流槳葉的傾角對內部流場混合性能有較大影響[19],選出上一步驟中所得最優解模型,分別模擬葉片傾角設置為0°、15°、30°、37.5°、45°、75°下的恒溫槽運行過程,分析工作區水平面的溫度均勻性能,得到圖6(b)所示結果。

(3)攪拌槽內宏觀流場受槽徑比影響較大[20]。選出上一步驟中所得最優解模型,分別模擬槳葉槳徑設置為60、70、80、90、100 mm下的恒溫槽運行過程,分析工作區水平面的溫度均勻性能,得到圖6(c)所示結果。

(4)選出上一步驟中所得最優解模型,分別模擬葉片寬度設置為10、20、30、40、50 mm下的恒溫槽運行過程,分析工作區水平面的溫度均勻性能,得到圖6(d)所示結果。

圖6 不同結構參數對工作區水平面溫度均勻性的影響

結合圖6(a)及其對應流場分布特性可知,槳葉的安裝高度對所設定工作區水平面的溫度均勻性有較為顯著的影響,其主要是由于不同安裝高度所帶來的不同流場結果所導致的;從圖6(b)可知,相同條件下,所設定工作區水平面的溫差隨著槳葉傾角的增加而減小,但槳葉傾角為60°的攪拌槳各平面溫差明顯大于槳葉傾角為45°的攪拌槳,說明攪拌槳葉片傾角并非越大越好;從圖6(c)可知,在相同條件下,所設定工作區水平面的溫差隨著槳葉槳徑增加而減小,說明槳葉槳徑增加對恒溫槽溫度均勻性提升有良好的效果;從圖6(d)可知,在相同條件下,所設定工作區水平面的溫差隨著葉寬增加而下降。槳葉性能的優劣不單單通過工作區水平面溫度均勻性來衡量,還與其他因素有關;根據流場分析,部分槳葉結構輸送液體循環量較小,導致強制對流換熱效應減弱,帶來更小的溫度均勻差。因此,綜合考慮上述影響規律,選擇出安裝高度為150 mm、葉片傾角設置為45°、槳葉槳徑設置為90 mm、槳葉葉寬設置為30 mm的斜葉槳為最佳槳葉。

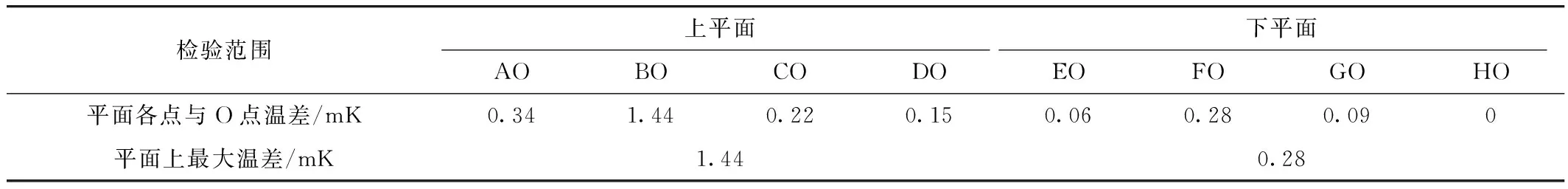

2.4 溫度均勻性檢驗

根據上文所述的測試方法,對安裝有最優槳葉結構的完整恒溫槽裝置進行仿真結果檢驗,檢驗結果見表2。由檢驗結果可知,恒溫槽的溫度均勻度為1.44 mK,恒溫槽工作性能良好。

表2 恒溫槽工作區均勻度檢驗結果

3 結 語

本文從計算流體力學理論出發,提出了一種恒溫槽計算模型,通過對不同結構參數的軸流槳葉進行仿真優化,研究它們與恒溫槽內溫度均勻性能以及流場分布的關系,得出以下結論:

(1)通過對恒溫槽內部流場分析可知,在后續整流柵設計中,所設計結構應具備使流體聚攏于近壁面區的功能。

(2)工作區水平面溫差的溫度均勻性不能完全體現槳葉性能的優劣,根據流場分析,部分槳葉結構輸送液體循環量較小,導致強制對流換熱效應減弱,帶來更小的溫度均勻差。因此在設定的結果中選擇出離底距離為150 mm、葉片傾角設置為45°、槳葉槳徑設置為90 mm、葉片寬度為30 mm的斜葉槳為最佳選擇槳葉。

(3)通過恒溫槽工作區性能試驗檢驗可知: 采用數值模擬研究結果的恒溫槽,其溫度均勻性為1.44 mK,滿足本文所研究的溫度均勻性小于0.01 K的要求。