電弧爐內碳燃燒和電極輻射的CFD模擬

郭 東,馬 驍

(商洛學院, 陜西 商洛 726000)

燃料能源對于現代重工業來說是一種昂貴而寶貴的資源。接近最大效率利用能源是工業可持續發展追求的目標之一。電弧爐是一種利用電極電弧產生的高溫熔煉礦石和金屬的電爐[1-2]。氣體放電形成電弧時能量很集中,弧區溫度在3 000 ℃以上。對于熔煉金屬,電弧爐比其他煉鋼爐工藝靈活性大,能有效地除去硫、磷等雜質,爐溫容易控制,設備占地面積小,適于優質合金鋼的熔煉[3]。一般來說,電弧爐在煉鋼過程中消耗大量能源,而煉鋼過程使用煤炭和電力是其主要能源[4]。提高這類大型設備對燃料能源的利用率,往往需要使用試錯法進行昂貴的實驗研究。近年來發展起來的計算資源可以解決固體顆粒燃燒、蒸發、湍流和輻射等多物理場耦合影響的問題。其中計算流體力學(CFD)是一種先進的模擬工具,能夠對電弧爐等工業應用進行綜合建模[5]。本研究使用商用CFD軟件ANSYS FLUENT 18.0開發了一種針對于電弧爐的模擬方法。為了建立通用的電弧爐CFD模擬模型,就需要準確得到噴射煤顆粒的燃燒因素、電弧輻射和爐渣表面溫度分布,以分析和驗證模擬的準確性。此外,CFD模型還應提供電弧爐壁射流速度、燃燒組分分布和熱量輸出的詳細信息。Li和Fruehan[6]研究了電弧爐中二次燃燒反應的綜合CFD模型。作者模擬了液態金屬或電極中CO2和碳之間的輻射傳熱、二次燃燒反應和脫二次燃燒反應。Guo和Irons[7-8]利用CFD模擬電弧爐輻射,得到了輻射傳熱的能量分布。同時研究者研究了爐側耐火材料、水冷側板和爐頂的輻射能量分布。

本研究旨在建立一個全面的煤燃燒和輻射傳熱過程的三維CFD模型。在該模型中,噴射器的位置或數量、電弧爐的噴射角室尺寸、氧氣或煤炭含量以及電極的輻射率等可以改變,以達到熔體表面的目標溫度。從這個意義上講,該模型提供了設計參數的靈活性。這種靈活的CFD模型可以優化燃燒和電極輻射,從而降低電弧爐的能耗。

1 數值模擬

1.1 模型建立及網格劃分

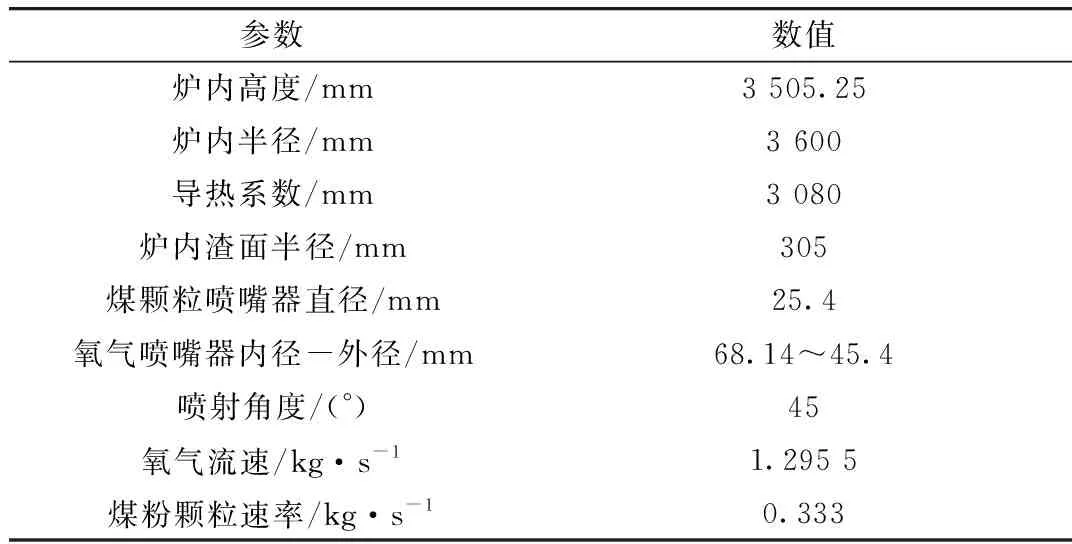

表1中給出的電弧爐參數用于創建CFD模擬的三維模型。圖1(a)為建立的三維模型,噴射口共有三個包括1、2和3。所有噴射器均位于渣面上方1.07 m處,并向下對準45°。煤顆粒和氧氣通過噴射器送入爐膛,如圖1(b)為劃分的網格模型。該模型的主要目的之一是獲得熔體層的上表面溫度分布。為了簡化模型,計算區域的底面設定為熔渣表面,而不是模擬整個熔體體積。計算域邊界還包括爐壁的內表面、煙囪的上壁和側壁。燃燒產物和其他未燃燒氣體從電弧爐的排氣表面離開計算區域。三個電極的底面在恒定熱流下產生電弧和輻射能量。

表1 電爐參數

圖1 爐體三維模型及網格劃分

1.2 邊界條件

爐體壁面采用標準壁面函數。爐體下部和上部槽壁溫度分別設置為873 K和773 K。考慮到冷卻過程,爐壁的靜態溫度為393 K。在電極底面施加1.15 e+8 W/m2的熱流,以模擬100 MW的電能。為了獲得更真實的熱邊界條件,考慮了到外部環境的對流和熔體層上的傳導。對流換熱系數設置為30 W/(m2·K),導熱系數為0.5 W/(m·K)。

2 結果與討論

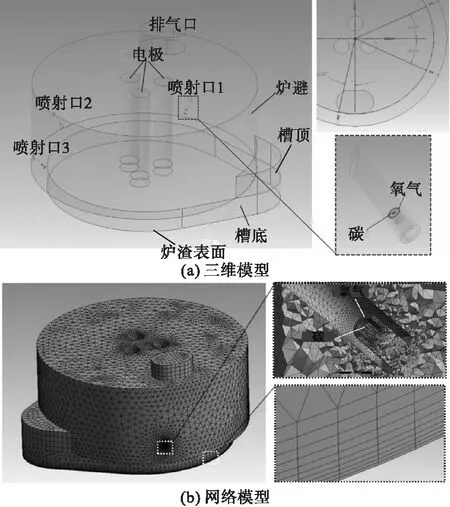

2.1 電弧爐內流暢分析

圖2(a)顯示了與噴射口1中心相交的平面上的速度分布。圖2(b)中繪制的速度數據是從熔渣表面到噴射器口的直線(圖2(a)中用虛線顯示)獲得的。從圖2中可以看出氧氣流速和外部氣體流速的最大值范圍為0~349 m/s。當射流膨脹并與煤顆粒和氣體混合時,射流速度降低。渦流和高溫燃燒效應使速度梯度變化更大。射流到達熔體表面的速度約為75 m/s。

圖2 與噴射口1相交的平面的速度分布圖

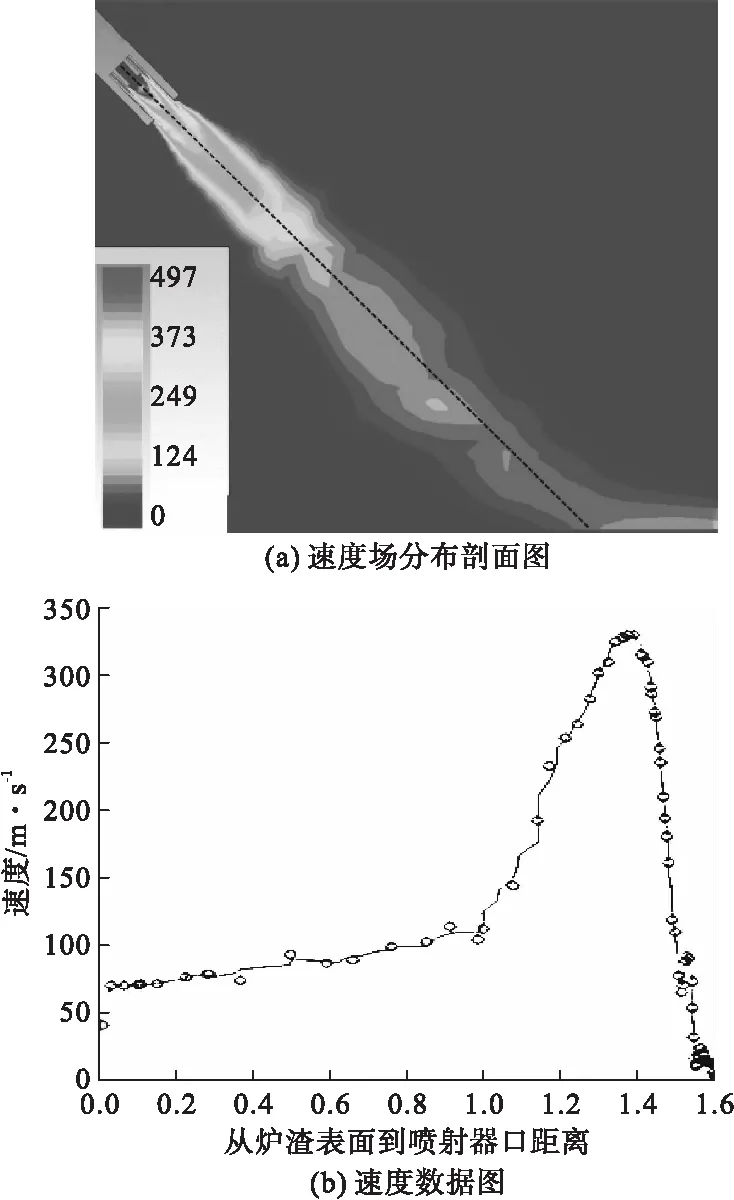

2.2 電弧爐內的溫度場

電弧爐內的溫度分布是從噴射器中心相交的平面顯示的。噴油器1、2和3的燃燒溫度分布如圖3所示。噴油器1和3后的噴射流溫度分布在2 270~3 200 K。位于兩個噴油器之間的噴油器2,射流下的最高燃燒溫度為3 000 K。由于冷卻爐壁的傳熱效應,在近爐壁處獲得的最低溫度值為692 K。噴射器出口處的最大燃燒溫度在熔渣表面持續降低至2 200 K左右。在電極底面上確定的輻射溫度分布如圖4所示。爐膛內的輻射溫度范圍約為150 K。

圖3 與噴射口相交平面的溫度剖面

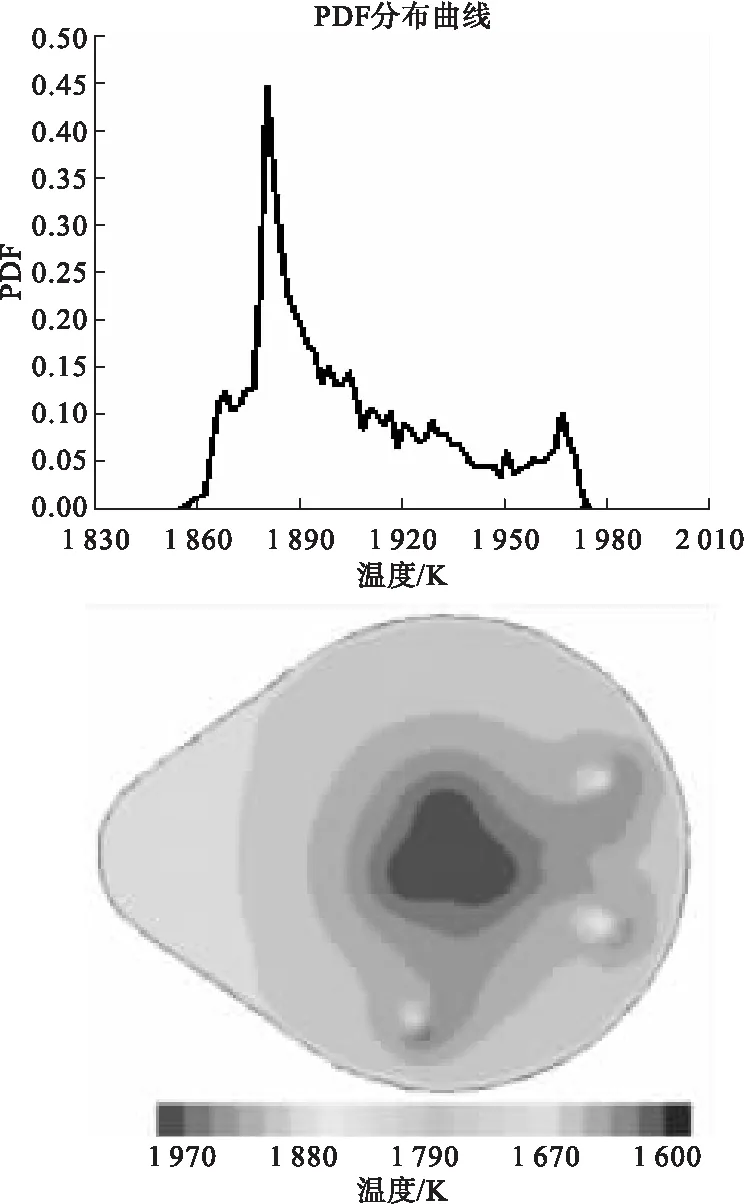

圖4 爐渣表面的靜態溫度和PDF分布曲線

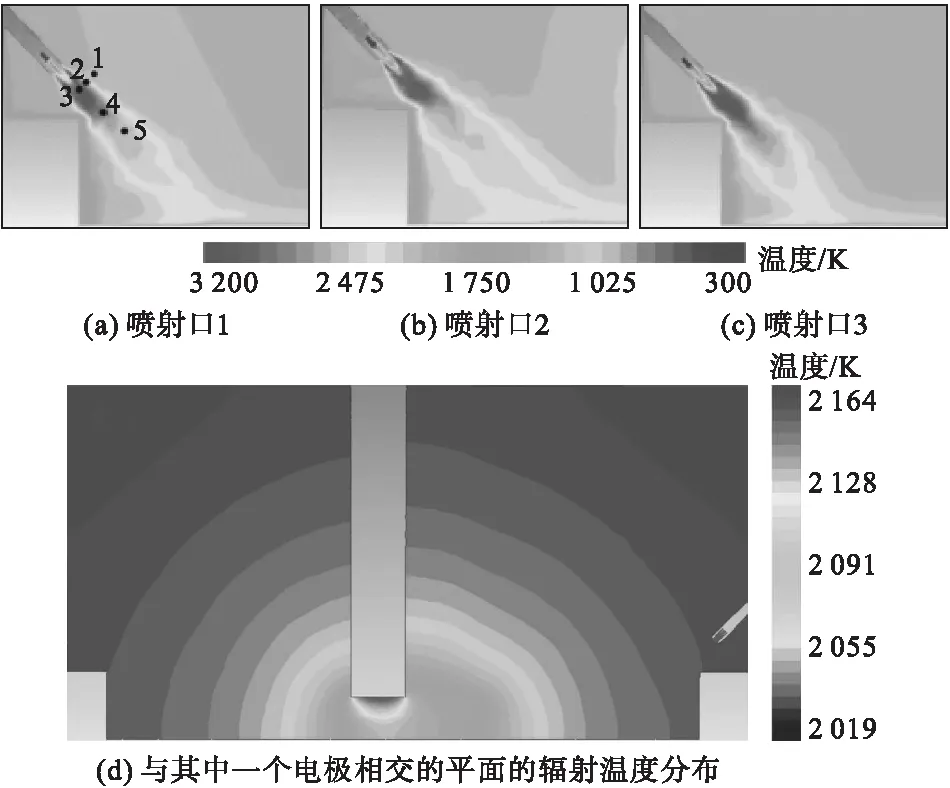

概率密度函數(PDF)和爐渣表面的溫度分布如圖5所示。根據PDF圖,爐渣表面的靜態溫度變化在1 860~1 970 K,爐渣表面的溫度大部分累積在1 880 K左右,足以將熔體溫度保持在1 800 K左右。

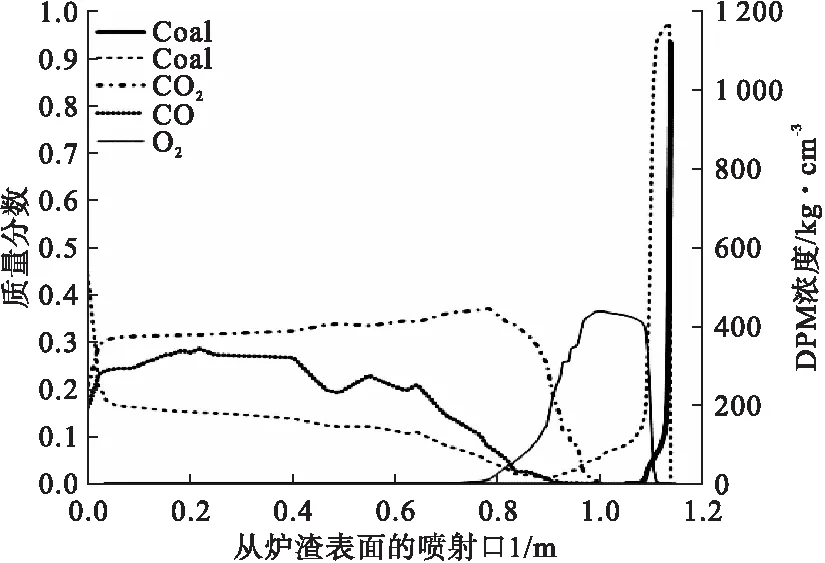

圖5 噴射口1噴嘴中心的煤氣、煤顆粒、一氧化碳、二氧化碳和氧氣濃度分布

2.3 電弧爐內氣相物質質量分數分布

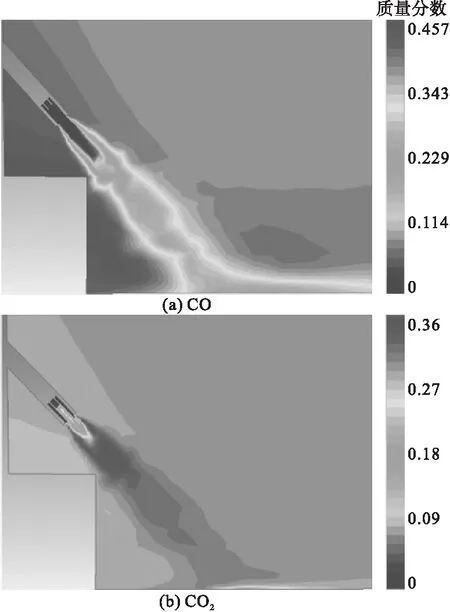

圖5中給出了電弧爐中沿著從爐渣表面(0 m)到噴射器1出口中心線的氣體和固體顆粒濃度。從圖5中可以看出一些固體煤顆粒一離開噴射器就迅速蒸發,而其余顆粒則開始表面反應。由于噴油器的設計,表面反應發生在距噴油器出口0.5 m處。快速蒸發的煤顆粒在高溫下和氧氣發生反應。燃燒反應的結果是,二氧化碳的質量分數增加到0.35,同時消耗了大部分氧氣。由于高溫燃燒,蒸發煤顆粒(氣相煤)的質量分數在距離噴射器約0.3 m處急劇降低。一氧化碳是電弧爐燃燒反應中最重要的物質之一。CO由兩種不同的來源組成,即煤顆粒的燃燒和爐渣表面的擴散,一些CO是由煤和CO2的氣相和半焦反應組成的。另一個來源是熔渣表面泡沫狀渣煤層的共同擴散[9]。CO擴散源于注入的煤和氧氣在金屬和熔渣界面之間的擴散。圖6顯示了噴射口1周圍的CO和CO2質量分數分布。燃燒反應生成的CO低于圖6(a)所示的熔渣表面擴散。此外,在高溫區域之后,CO2質量分數開始下降,表明焦炭氧化在爐渣表面上方累積的煤顆粒中積聚。

圖6 與噴射口1相交的平面上燃燒場中的CO和CO2質量分數

3 結 論

本文對商用的電弧爐進行模擬研究。詳細分析了噴流燃燒過程中的堆芯溫度和爐渣表面的溫度分布。通過數值和圖形給出了燃燒反應和爐渣表面擴散產生的CO和CO2的變化。通過模擬可以看出熔渣表面的總溫度和平均溫度分布約為1 770 K。為了獲得更好的質量,將廢金屬保持在液相是很重要的。同時研究也表明,與傳送到電弧爐壁和爐頂的熱量相比傳送到金屬渣表面的熱量非常少。電弧爐壁和爐頂的輻射熱損失相當大。因此在設計電弧爐時應降低爐頂的熱輻射,增加爐內煙氣熱量循環從而增加到達金屬表面的熱量。