降低延遲焦化裝置軟化水消耗

周治宇,伏淑燕

(中國石油蘭州石化公司煉油廠 甘肅 蘭州 730060)

延遲焦化裝置軟化水主要用于裝置熱工系統,如圖1 所示,裝置引入的軟化水經除氧器(D-113)除氧后,由鍋爐給水泵注入汽包(D-103),利用裝置分餾塔循環油和蠟油的余熱,產生1.0 MPa蒸汽,一部分并入系統蒸汽管網,一部分供裝置自身生產使用。

圖1 熱工系統流程圖

裝置鍋爐汽包需定期加入磷酸三鈉鹽,其目的是保持除氧水呈弱堿性,同時除去除氧水中殘存的鈣、鎂等離子[1]。另外,汽包需連續排放(簡稱連排)一定量的除氧水至連續排污擴容器,從蠟油換熱器(ER-101)和循環油換熱器(ER-102)底部也要定期排放(簡稱定排)部分除氧水,目的是為了防止除氧水中的鹽類在容器內沉積、結垢[2]。

1 軟化水耗量大原因分析

1.1 裝置鍋爐連排水量大

裝置熱工系統鍋爐連續排污是為了排出鍋爐中鹽濃度較大的爐水,使爐水含鹽量維持在允許的范圍內,從而減少爐水膨脹、范沫,減少蒸汽的濕度和含鹽量。通過對裝置的監測發現,氣包連排控制手閥開度較大,勢必會造成過多的軟化水浪費消耗。

1.2 裝置定排過于頻繁

裝置熱工系統汽包定期排污是為了排出汽包底部的沉淀物和殘渣,保證汽包不結垢。定期排污量,一般是以間隔多久、每次排多長時間,根據鍋爐的實際情況經過試驗得來的[3]。在運行過程中監測到,裝置每周一、周三、周五,對汽包定排手閥開啟排放,定排次數過于頻繁,造成軟化水消耗浪費嚴重。

2 解決措施

2.1 合理控制汽包連排水量

在運行過程中,需要定期監測爐水磷酸根離子濃度,使其保持控制指標在10~30 mmol∕L 范圍,適當開大或關小連排控制手閥,絕不能一味地保持大開度或小開度狀態。如果連排手閥開度過大,會造成化學藥品磷酸鹽(Na3PO4)的消耗,也會造成軟化水的浪費;如果連排手閥過小,會增加爐水含鹽量,影響蒸汽的品質,還可能造成鍋爐材質堿性腐蝕。因此,根據磷酸根離子濃度,適時控制氣包連排流量,有助于熱工系統的安全運行[4]。

2.2 降低定排頻次,節約能源浪費

通過監測鍋爐爐水水質情況,嚴格控制定排次數。生產中,每10天定期查看鍋爐爐水PO43-濃度趨勢,觀察是否控制在10~30 mmol∕L 指標范圍,有無明顯降低趨勢,確定是否開啟定排閥門,進而排放沉淀物和污垢殘渣。

通過試驗,將定排次數由每周一、周三、周五各排放一次,變更為每10天分析鍋爐爐水PO43-濃度趨勢,開啟定排閥門,排放時間控制在10~30 s,觀察排放水質情況、汽包液位變化等情況,具體數據,見表1。

表1 裝置定排次數、磷酸根離子濃度、軟化水消耗分析表

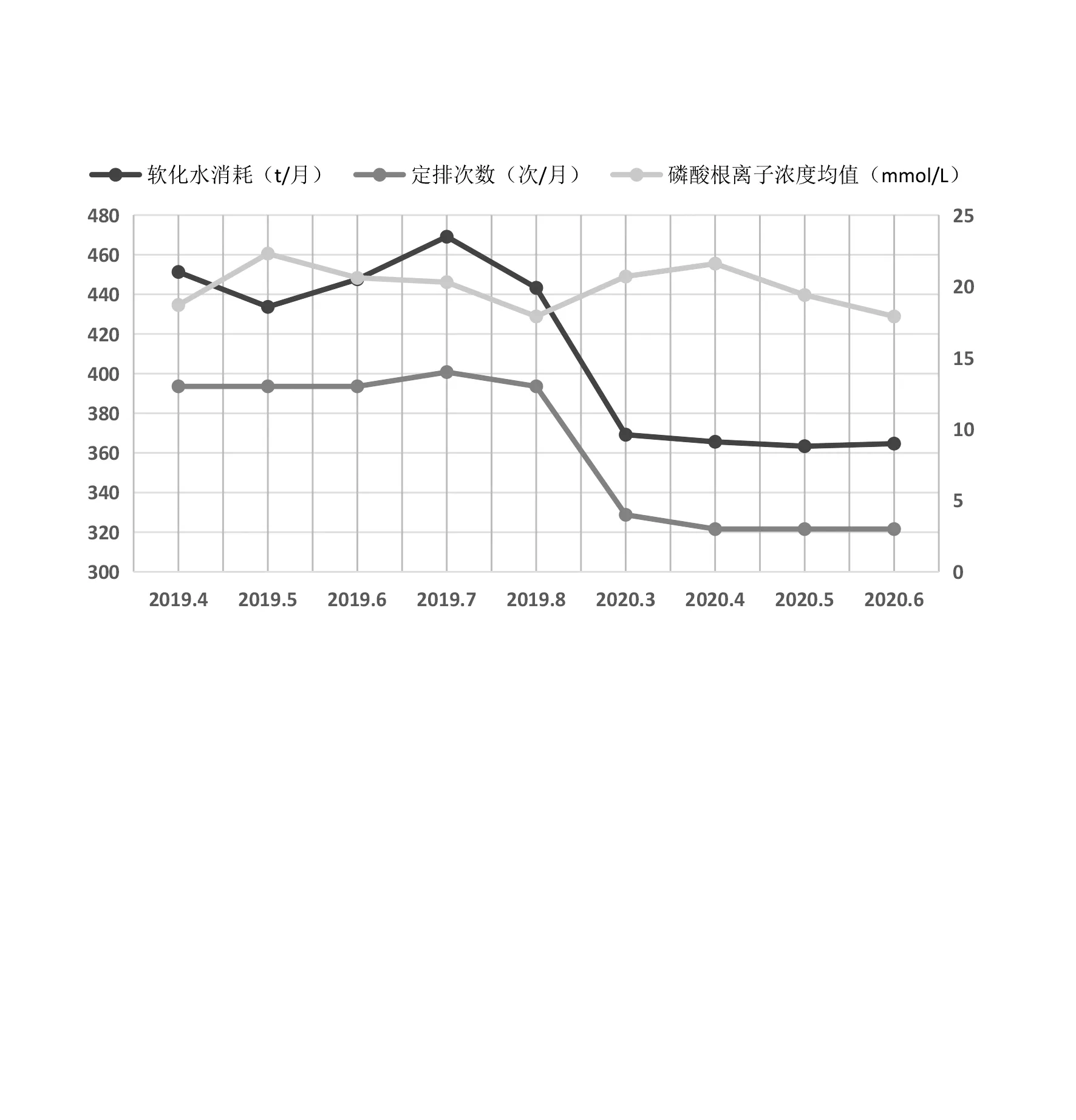

通過圖2 可以直觀地看出,裝置定排次數變更為10天每次,鍋爐爐水磷酸根離子濃度并未有較大的波動,軟化水消耗有明顯的下降趨勢,分析磷酸根離子濃度,降低定排頻次,可有效減少軟化水的消耗。

圖2 裝置定排次數、磷酸根離子濃度、軟化水消耗關系圖

2.3 工藝流程改造,減少軟化水用量

在工藝參數調節的基礎上,發現裝置蒸汽冷凝水是替代軟化水的優質水源。通過“裝置蒸汽冷凝水部分改入除氧器替代軟化水”的工藝優化改造,如圖3 所示,將裝置乏汽罐(D-115)冷凝水改進除氧水罐(D-113),一方面可減少蒸汽冷凝水外排浪費,另一方面,可大幅度降低軟化水用量,降低軟化水消耗。

圖3 蒸汽冷凝水改進除氧水罐示意圖

3 經濟效益

2020 年8 月1 日,裝置將冷凝水改進除氧器代替軟化水,在其他條件不變的情況下,收集、采集相關數據,詳見表2。

表2 2020年7月、2020年8月軟化水耗量及冷凝水進除氧器量統計表

由表2 可以看出,平均每小時有1.9 t 的冷凝水改進除氧器代替軟化水產汽。蒸汽冷凝水原有流程直接排入焦炭沉淀池,作為冷焦水循環利用,目前改進除氧器代替軟化水,屬于廢水回收利用,不計成本。

軟化水按7.39 元∕t、生產周期按360 天計算,每年可節約的軟化水費用:

1.9×24×360×7.39=121314.24(元)

冷凝水代替軟化水產汽,蒸汽按138.56 元∕t 計算,每年產汽的效益:

1.9×24×360×138.56=2274600.96(元)

總經濟效益:

121314.24+2274600.96=2395915.2(元)

通過對裝置熱工系統運行過程中問題的優化解決,措施可行有效,大幅度降低裝置軟化水的消耗浪費,降本增效,節約能源,為裝置長周期高效運行提供有利保障。