板件厚度對殘余應(yīng)力分布的影響分析

杜存蒼

(甘肅長達路業(yè)有限責任公司,甘肅 蘭州 730030)

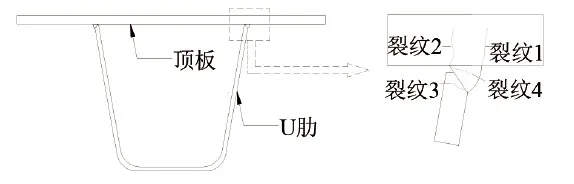

焊接構(gòu)件在使用過程中,由于結(jié)構(gòu)復雜引起的應(yīng)力集中、焊接質(zhì)量和焊接殘余應(yīng)力以及荷載形式的大小及作用,顯露出了一些弊端,其中最為凸顯的病害之一就是疲勞開裂[1]。T型焊接構(gòu)件不僅疲勞失效模型多樣,且由于開裂部位較隱蔽,一旦開裂,存在檢測困難、修復困難、代價大以及二次開裂等問題[2~5]。其中,面板-U肋焊接細節(jié)作為決定正交異性鋼橋面板疲勞性能的關(guān)鍵構(gòu)造細節(jié)之一,發(fā)生于該位置的裂紋不僅數(shù)量眾多(可達到裂紋總數(shù)的18.9%),而且此處的微裂紋通常只有在發(fā)展至貫穿面板造成橋面鋪裝等破壞時才能夠被發(fā)現(xiàn)[6],如圖1所示。

圖1 裂紋圖示

針對此類細節(jié)的疲勞問題,研究者從疲勞裂紋的擴展機理、足尺模型試驗以及有限元數(shù)值仿真分析等多個角度進行了分析,得到了大量揭示殘余應(yīng)力分布特征的研究結(jié)果。王春生等[7-8]、Xiao 等[9]經(jīng)過疲勞試驗發(fā)現(xiàn)焊根位置處易產(chǎn)生疲勞裂紋,而Sim 等[10]所進行的試驗中絕大部分裂紋從試件的焊趾處萌生。裂紋萌生部位除了與外荷載直接作用以外,還有焊縫處的殘余應(yīng)力密切相關(guān)。日本學者Kainuma等[11]的研究成果表明面板-U肋連接焊根位置存在很大的焊接殘余拉應(yīng)力;鐘雯等[12]研究發(fā)現(xiàn)面板-U肋連接焊縫細節(jié)在輪載單獨作用下以受壓為主,但是考慮焊接殘余應(yīng)力后則為“拉-拉”應(yīng)力狀態(tài)。

雖然增加面板厚度可以改變焊縫處的疲勞性能,但是板件厚度的改變勢必會因此焊接殘余應(yīng)力的變化。因此,本研究借助ANSYS 軟件建立三維熱彈塑性有限元分析模型,分析了面板厚度變化對焊縫部位殘余應(yīng)力的影響,為工程設(shè)計提供參考。

1 構(gòu)造參數(shù)

1.1 板厚參數(shù)

早期正交異性鋼橋面板建造過程中,面板厚度以12 mm居多,雖然可滿足規(guī)范要求,但在實際使用過程中疲勞開裂現(xiàn)象嚴重[13-14]。文獻[15]指出相較與12 mm 的板厚,當將板厚變?yōu)?4 mm 時出現(xiàn)的裂紋有所減少。文獻[16]研究了面板厚度減小造成的殘余應(yīng)力變化,提出了面板厚度最小取14 mm 的建議。基于此,本研究在分析過程中將面板厚度的下限選擇為14 mm,厚度上限確定為20 mm,依次選取14 mm、16 mm、18 mm、20 mm等4種板厚進行分析。

1.2 構(gòu)造細節(jié)

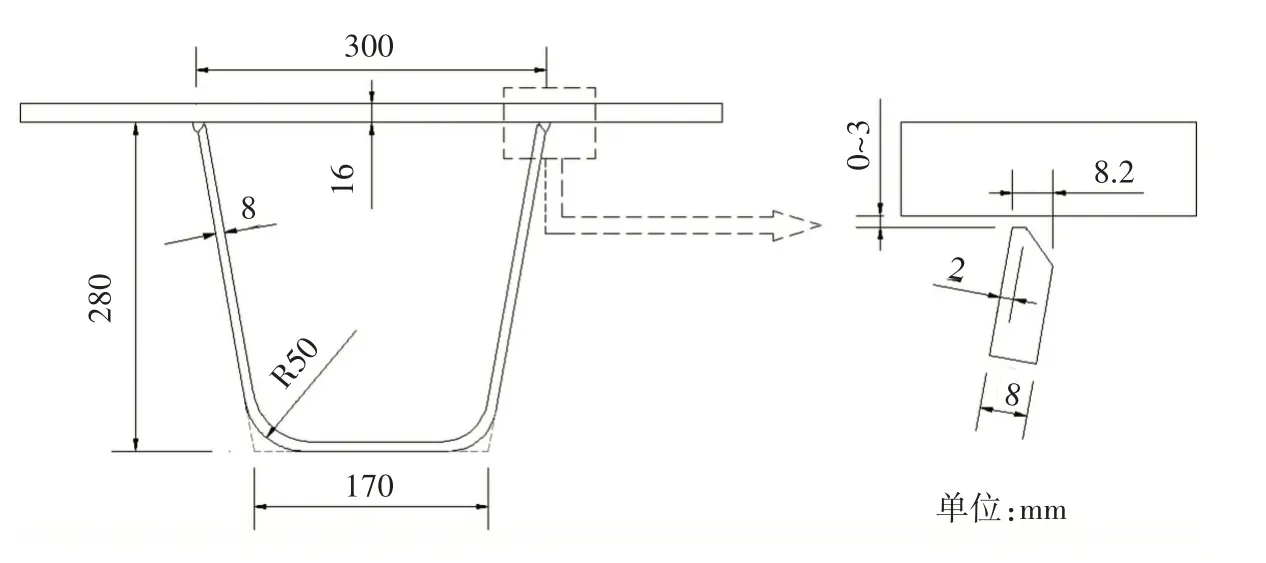

G8513平?jīng)鲋辆d陽國家高速公路武都至九寨溝段建設(shè)項目稻畦子白龍江特大橋鋼箱梁采用正交異性鋼橋面板,其中面板與閉口U 肋連接處構(gòu)造細節(jié)如圖2 所示。U 肋上口寬度是300 mm,下口寬度減小為170 mm,整個U 肋的高度為280 mm,原設(shè)計中,面板厚度(b)為16 mm,U肋的厚度則為8 mm。

圖2 連接焊縫構(gòu)造細節(jié)

2 焊接殘余應(yīng)力精細有限元分析模型

2.1 有限元模型

采用ANSYS 軟件建立面板-U 肋焊接部位的三維熱彈塑性分析模型來進行焊接過程的數(shù)值模擬,耦合方式選擇順序耦合。熱分析和結(jié)構(gòu)分析采用的是不同的單元,前者是SOLID70,而后者是SOLID185。焊件長度選為0.12 m,取1∕2 結(jié)構(gòu)進行建模。采用非均勻的網(wǎng)格劃分方式來減小單元數(shù)目,單元尺寸在2~8 mm之間。分析流程圖如圖3所示。

圖3 分析流程

2.2 材料特性及邊界條件

在進行熱力耦合分析時,參考文獻[17-19]給出的關(guān)于Q345材料的比熱容、導熱系數(shù)、線膨脹系數(shù)、彈性模量、切邊模量、屈服強度等相關(guān)參數(shù)的取值;同時認為焊縫與母材的金屬材料相同。焊縫填充過程采用生死單元技術(shù)模擬,具體焊接參數(shù)根據(jù)現(xiàn)場實際焊接工藝選取;熱分析過程中,對流傳熱和輻射傳熱通過一個綜合換熱系數(shù)考慮。

圖4 為板厚14 mm 時的有限元模型示意,在進行結(jié)構(gòu)分析時,在Z=0的面施加對稱約束,面板上表面兩側(cè)(X=0 m 和X=0.12 m)約束Y 方向位移,僅在一側(cè)(X=0 m)約束X和Z向位移。

圖4 有限元模型

3 板厚對焊接殘余應(yīng)力的影響分析

3.1 殘余應(yīng)力極值變化

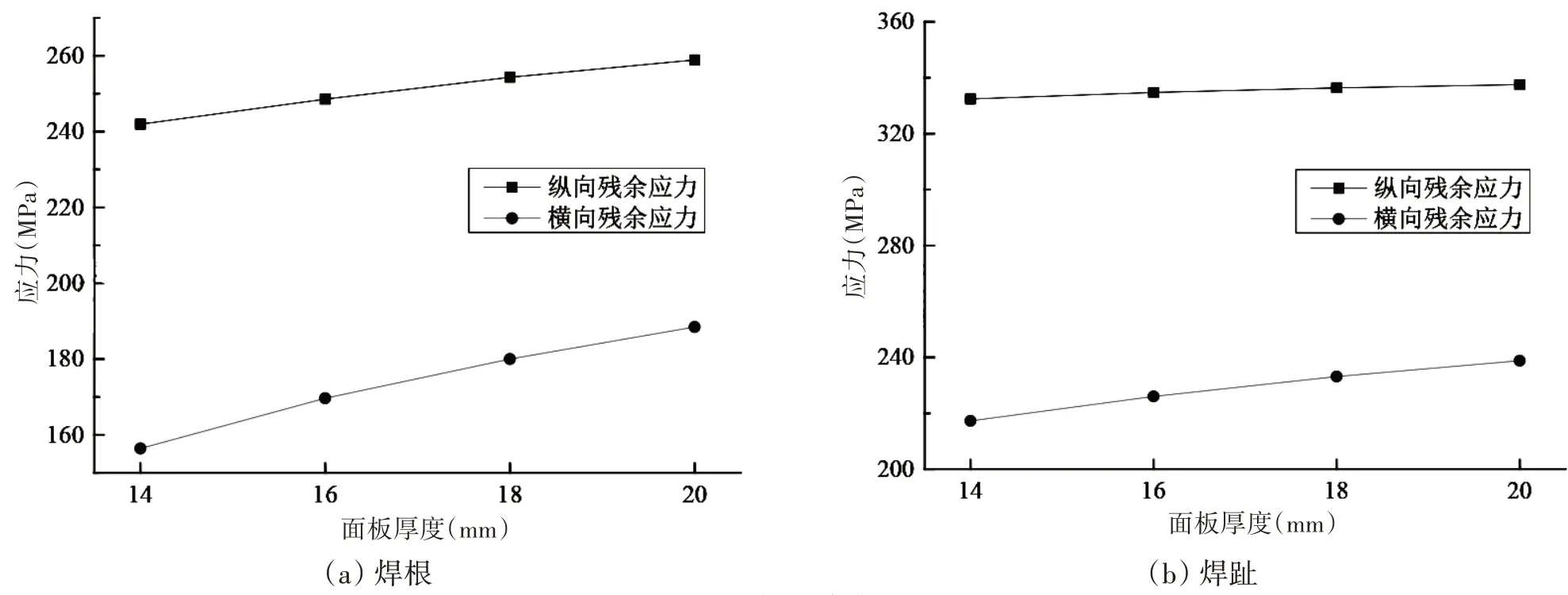

當板件厚度改變時,焊縫附近的殘余應(yīng)力也發(fā)生變化。圖5為面板厚度改變時其上表面應(yīng)力極值的變化情況;圖6 為面板下表面焊根和焊趾處應(yīng)力極值的變化情況。

圖5 面板上表面應(yīng)力極值

圖6 面板下緣應(yīng)力極值

結(jié)合圖5—圖6可看出:

(1)面板上表面不同方向殘余應(yīng)力的屬性不同,在沿著焊縫的縱向為壓應(yīng)力,而在與焊縫垂直的橫向,則為拉應(yīng)力;壓應(yīng)力的極值要在拉應(yīng)力極值的1.37 倍以上,而且面板厚度越小,二者之間的差距越大;當面板厚度增加6 mm 時,縱向壓應(yīng)力的減小率和橫向拉應(yīng)力的增大率分別為50.4%和17.5%。

(2)面板下表面焊趾及焊根處均為殘余拉應(yīng)力,且焊趾處的縱向殘余應(yīng)力接近材料的屈服極限。本文所分析4 種不同面板厚度下,焊趾最大的縱向殘余應(yīng)力分別為332.4 MPa、334.7 MPa、336.4 MPa以及337.5 MPa。

(3)當面板厚度由14 mm增加至20 mm時,橫向殘余應(yīng)力極值與縱向殘余應(yīng)力極值之間的差距逐漸縮小,焊趾處由35.4%減為27.2%,焊根處則由34.6%減小為29.3%。

(4)面板下表面焊根與焊趾處的縱向和橫向的殘余應(yīng)力均隨面板厚度的增加而增大;面板厚度增加6 mm,焊趾處的縱向和橫向殘余應(yīng)力分別增加了1.5%和9.9%,而焊根處的縱向和橫向殘余應(yīng)力分別增加了7.0%和20.5%。由此可見,橫向殘余應(yīng)力對面板厚度的變化要較縱向殘余應(yīng)力敏感,且焊根部位要較焊趾部位敏感。

3.2 殘余應(yīng)力沿面板厚度方向分布變化

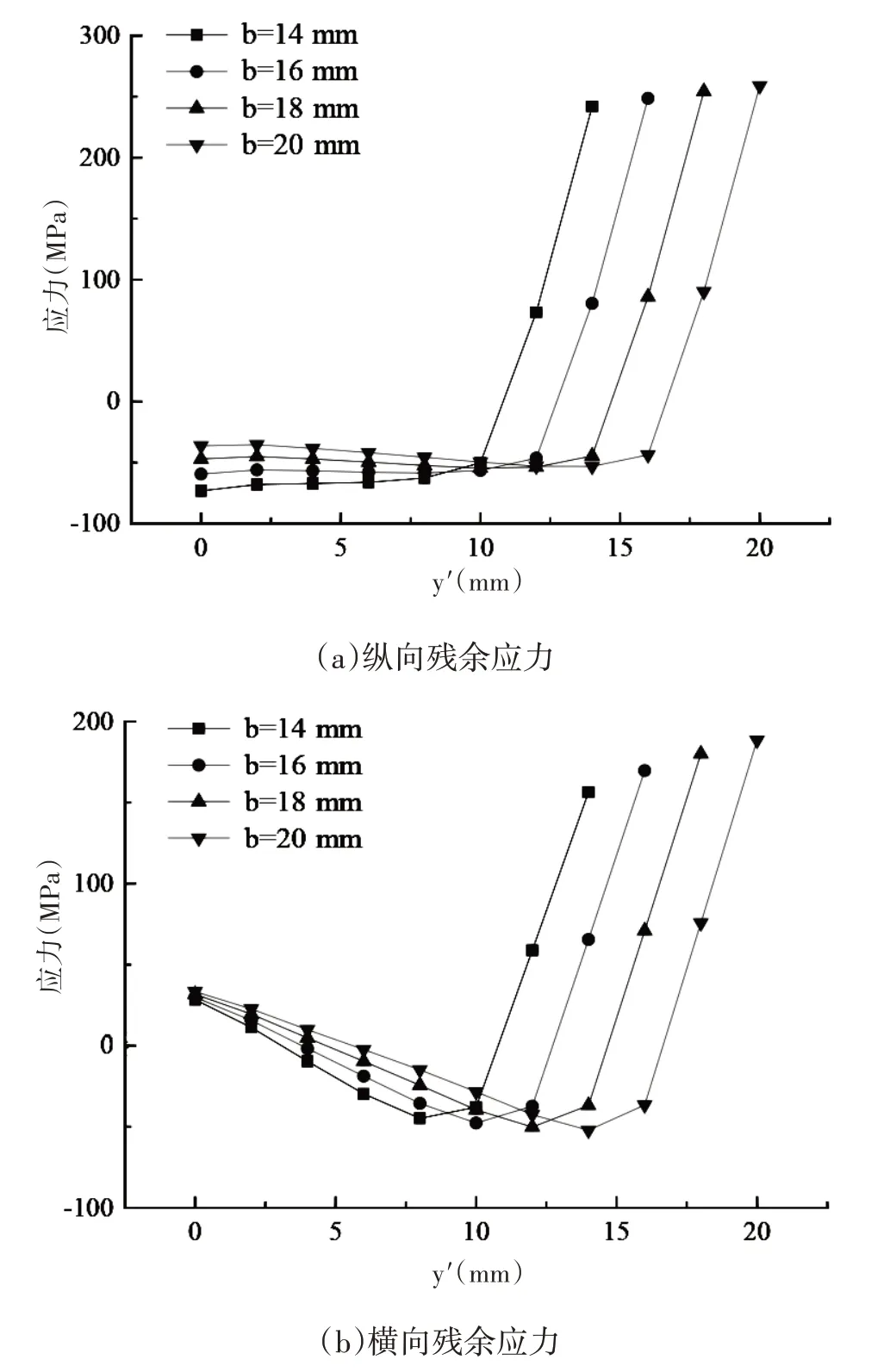

為分析當板厚參數(shù)改變時殘余應(yīng)力沿面板厚度方向的變化,在焊根及焊趾處沿面板厚度提取殘余應(yīng)力,提取位置及局部坐標系如圖7 所示。沿焊縫方向X=0.06 m 處的橫截面上的結(jié)果如圖8—圖9所示。

圖7 應(yīng)力提取路徑及局部坐標系

圖8 焊趾路徑殘余應(yīng)力分布

圖9 焊根路徑殘余應(yīng)力分布

通過圖7—圖9的分析,可以看出:

(1)面板厚度不同時,沿面板厚度不同方向的焊接殘余應(yīng)力的分布規(guī)律基本相同;面板厚度對面板上緣橫向殘余拉應(yīng)力極值的影響不大,而縱向殘余壓應(yīng)力對面板厚度的變化較敏感。

(2)沿面板厚度方向,焊趾及焊根所對應(yīng)路徑的縱向殘余應(yīng)力表現(xiàn)為“壓-拉”變化趨勢,而橫向殘余應(yīng)力則為“拉-壓-拉”變化趨勢。

(3)沿面板厚度方向,不同厚度的面板中殘余應(yīng)力出現(xiàn)“由壓到拉”拐點區(qū)間段與面板下緣間的距離是固定的。焊根處的縱向和橫向殘余應(yīng)力出現(xiàn)該拐點的區(qū)間段均在距離面板下緣2~4 mm之間;而在焊趾處,橫向的殘余應(yīng)力的拐點出現(xiàn)在距離面板上緣4~6 mm的單位內(nèi),而縱向的則在6~8 mm內(nèi)。

4 結(jié)論

采用ANSYS 軟件對面板與U 肋連接焊縫的焊接過程進行模擬,在此基礎(chǔ)上分析了面板厚度對構(gòu)件焊接殘余應(yīng)力分布的影響規(guī)律,得到以下結(jié)論:

(1)面板-U 肋連接焊縫處存在較大焊接殘余應(yīng)力,面板下緣焊趾處的縱向殘余應(yīng)力接近母材的屈服強度,且縱向殘余應(yīng)力要大于橫向殘余應(yīng)力;

(2)板厚度的增加,面板下緣縱向和橫向殘余應(yīng)力的極值均增大,且橫向殘余應(yīng)力對面板厚度的變化要較縱向殘余應(yīng)力敏感。面板厚度增加6 mm,焊趾處的縱向和橫向殘余應(yīng)力分別增加了1.5%和9.9%,而焊根處的縱向和橫向殘余應(yīng)力分別增加了7.0%和20.5%;

(3)面板厚度在14~20 mm 之間變化時,焊跟與焊趾對應(yīng)的面板上緣位置縱向殘余應(yīng)力始終表現(xiàn)為受壓,橫向始終表現(xiàn)為受拉;

(4)沿面板厚度方向,縱向應(yīng)力表現(xiàn)為“壓-拉”變化,而橫向應(yīng)力則表現(xiàn)為“拉-壓-壓”交通變化;所關(guān)心的應(yīng)力方向一定時,沿面板厚度方向,不同厚度的面板中殘余應(yīng)力出現(xiàn)“由壓到拉”的拐點的區(qū)間段與面板下緣間的距離是固定的。