集成式電液制動檢測系統研究

陳斌鋒,郭斌,,胡曉峰,,張霖成

(1.中國計量大學計量測試工程學院,浙江杭州 310018;2.杭州沃鐳智能科技股份有限公司,浙江杭州 310018)

0 前言

汽車工業經過一百多年的發展,從最初的機械物理系統逐步向信息物理系統邁進,智能網聯汽車技術的發展,成為汽車行業轉型升級的一個重要方向。駕駛意圖識別和短時行為預測作為智能網聯汽車發展的關鍵技術,對汽車制動系統提出了更高的要求。傳統機械直連的液壓制動系統不能滿足汽車自動化的發展需求,而線控液壓制動系統不僅可以與智能駕駛深度結合,識別駕駛員操作意圖實現主動制動技術,而且能夠實現再生制動能量的回收,已經成為國際研究熱點之一。

國外對于線控液壓制動系統的研究較早,在2001年,BOSCH公司就為奔馳汽車配備了名為電子感應制動系統的線控液壓控制系統,目前應用于奔馳CLS跑車等。該公司又在2013年推出了電動助力制動系統IBooster,該系統由駕駛員和助力電機共同推動主缸活塞,由主缸為制動回路提供高壓制動液,并被廣泛應用于新能源汽車。2016年德國大陸集團推出了集成式電液制動系統MK C1,該產品將制動助力機構與液壓調節單元集成到了一起,極大地減少了制動系統的占用體積,同時減輕了整個制動系統的質量,且具有更快更穩定的建壓速度。國內關于電液制動系統的研究也在迅速發展,余卓平等提出了一種雙動力源液壓失效備份的電液制動系統;王治中提出了一種分布式電液制動系統。電液制動系統正在向以助力電機為動力源的集成式方向發展。

現有的集成式電液制動系統檢測裝置測試項目單一,并且檢測方法不規范,無法滿足性能測試的多樣性與可靠性要求。參考汽車行業標準,研制出一套集成式電液制動檢測裝置,配合基于LabVIEW開發的通信和測試系統,能夠實現對I-EHB各種模擬工況的檢測,適用于企業對集成式電液制動系統的生產檢測全流程及研發試驗,能夠確保結果的可靠性。

1 集成式電液制動系統結構和工作原理分析

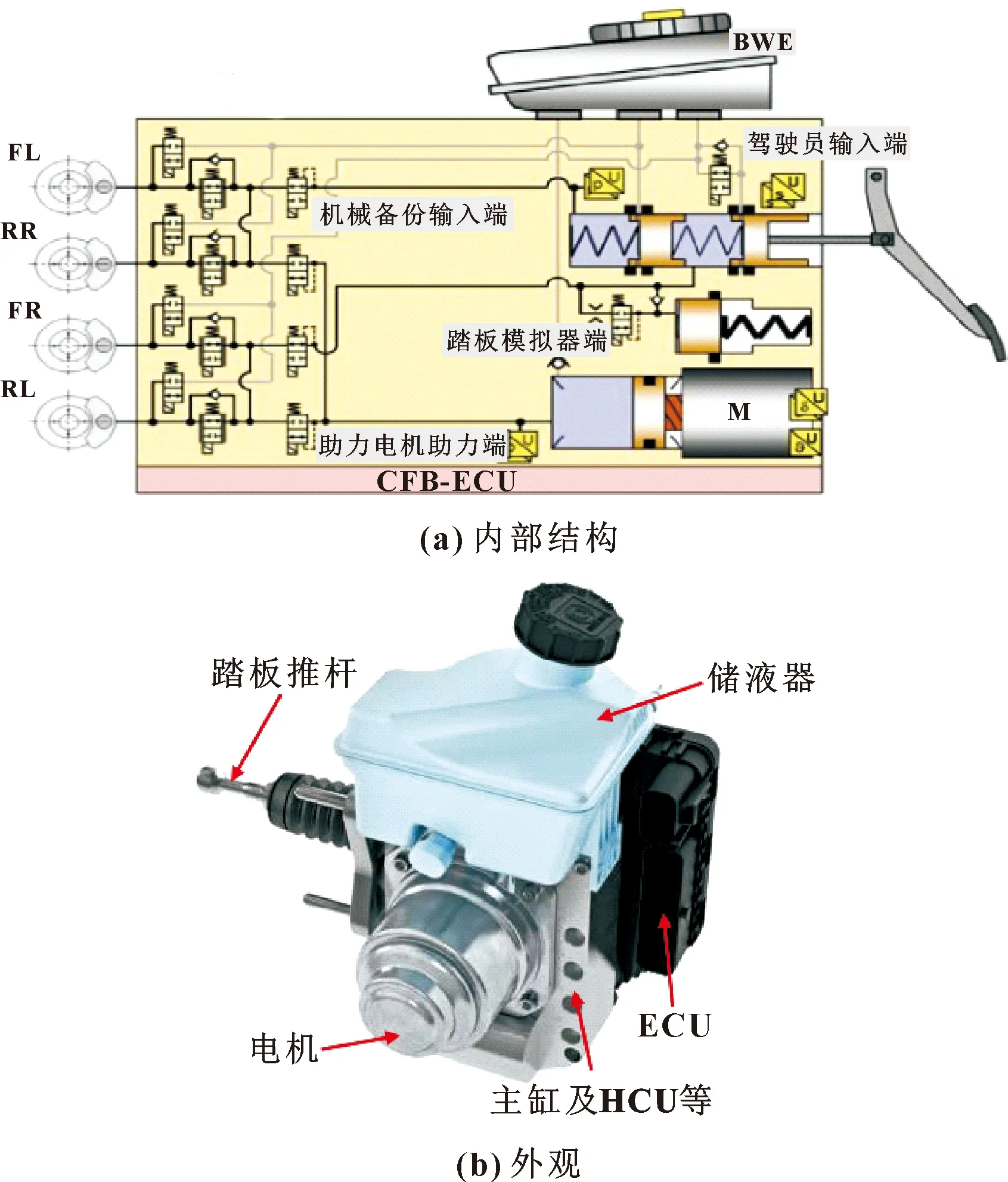

本文作者選用集成式電液制動系統經典結構相似的產品作為研究對象,對其性能進行檢測。圖1所示為經典結構的外觀和內部結構。

圖1 I-EHB經典結構內部結構與外觀

該系統主要由制動主缸、踏板模擬器、無刷電機、隔離閥等組成。I-EHB共有3種工作狀態:(1)機械備份狀態: I-EHB不上電,相當于無助力狀態,駕駛員腳踩踏板對制動主缸建壓,制動主缸內的高壓制動液將直接流入輪缸內實現制動;(2)駕駛員輸入狀態:I-EHB正常上電,駕駛員腳踩踏板對制動主缸建壓,高壓制動液流入踏板模擬器內,踏板模擬器反饋給駕駛員一定的制動腳感,隔離閥通電處于斷開狀態,將人力制動回路與電動助力回路隔開實現完全解耦,ECU根據踏板行程與制動主缸的壓力及車內其他傳感器信息識別駕駛員意圖,自動計算出目標制動力,控制無刷電機對液壓制動管路建壓,高壓制動液經管路流入輪缸實現制動;(3)外部請求狀態:I-EHB正常上電,操作者在軟件提前配置好I-EHB內部電磁閥與電機的動作報文,檢測系統通過通信系統下發報文控制ECU,配合駕駛員動作,可實現設定動作下I-EHB的工況檢測。

2 測試方案設計

2.1 性能測試方法設計

集成式電液制動系統作為汽車制動行業最新的發展方向,國內暫無對應測試標準。因此,參考QC/T 311—2008《汽車液壓主缸性能要求及臺架試驗方案》與QC/T 307—2016《汽車用真空助力器性能要求及臺架試驗方法》及現有臺架技術,對I-EHB的測試需求進行分析,制定I-EHB基礎制動性能測試項。

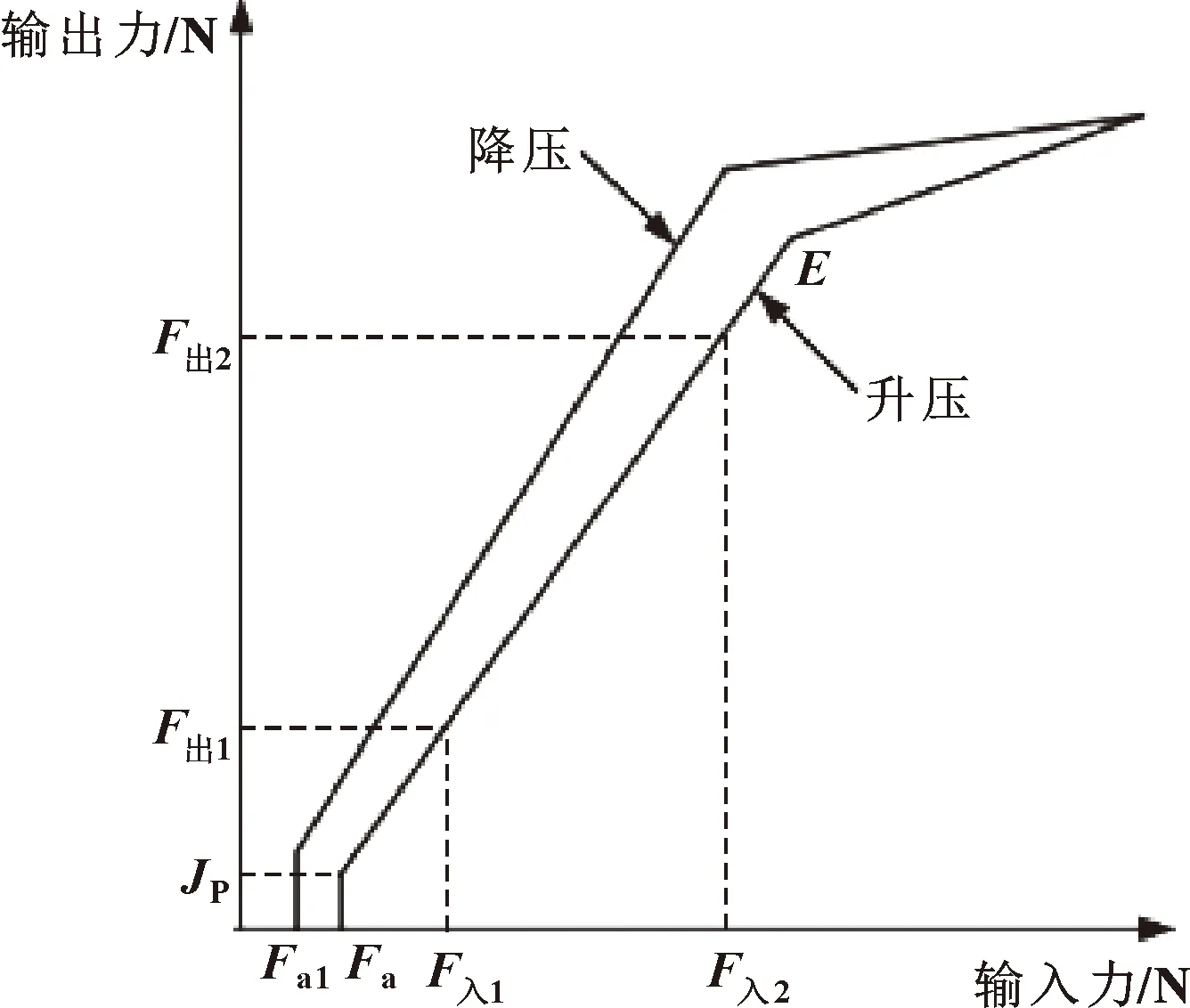

基礎制動性能測試項主要反映I-EHB在受到正常速度推進的踏板推桿的輸入力與推動制動主缸產生的輸出液壓之間的關系。參考真空助力器工作特性曲線中的特征點,對I-EHB工作狀況進行分析,圖2所示為真空助力器輸入輸出特性曲線。

圖2 真空助力器輸入-輸出特性曲線

真空助力器輸入輸出特性曲線主要包括始動力、釋放力、跳躍值、最大助力點、助力比等參數。始動力為使產品產生輸出力的最小輸入力,一般要求始動力不大于110 N;釋放力為產品壓力卸載過程中,輸出力降為0時對應的輸入力,一般要求釋放力不小于30 N;跳躍值為踏板推桿加載過程中,輸入力不變,輸出力驟增的最大力值;最大助力點為助力部分曲線延長線與失效部分曲線延長線交點;助力比為助力區間輸出力的增量與輸入力增量的比,助力比的計算公式為

=(-)-(-)

其中:為最大助力點的30時的輸入力;為最大助力點的80時的輸入力;為最大助力點的30%時的輸出力;為最大助力點的80%時的輸出力。針對I-EHB的3種工作狀態,分別設計基礎制動試驗:

(1)機械備份狀態基礎制動性能試驗。不給I-EHB供電,僅增大對制動主缸輸入端的力,檢測機械備份狀況下I-EHB輸出液壓與輸入力的關系,引入始動力和釋放力作為合格性判斷依據。

(2)駕駛員輸入狀態基礎制動性能試驗。給I-EHB正常供電,并增大對制動主缸輸入端的力,檢測駕駛員輸入狀況下I-EHB輸出液壓與輸入力的關系,引入始動力、釋放力、最大助力點力和液壓、助力比作為合格性判斷依據。助力比計算僅考慮制動主缸部分,輸出力的計算需要經過液壓值轉換:

=×

其中:為制動主缸的輸出力;為制動主缸的輸出液壓;為制動主缸的底面積。

(3)外部請求狀態基礎制動性能試驗:檢測軟件的通信系統控制動作是否正確以及助力電機的制動性能。測試時,給I-EHB正常供電,由軟件配置報文控制ECU動作,保持制動主缸無輸入狀態,打開隔離閥將制動主缸與輪缸回路隔離,控制助力電機直接給制動輪缸建壓。引入制動液壓隨時間變化的曲線作為判定外部請求控制動作是否成功的依據。

2.2 系統硬件模塊設計

依據上述測試需求分析,集成式電液制動檢測系統硬件設計可細分為加載機構模塊設計、測試管路模塊設計、數據采集與控制模塊設計、CAN通信模塊設計、臺架模塊設計等。圖3所示為硬件模塊結構。

圖3 硬件模塊結構

2.2.1 加載機構模塊設計

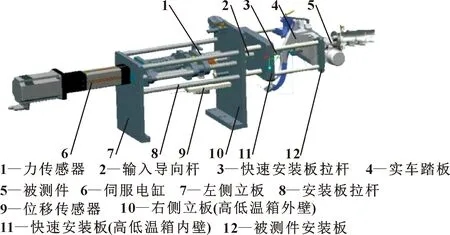

電缸加載機構主要由伺服電缸、位移傳感器、力傳感器等組成。伺服電缸推動安裝在被測件安裝板上的實車踏板,模擬剎車制動動作。圖4所示為加載機構的結構。

圖4 加載機構結構

2.2.2 測試管路模塊設計

測試管路模塊主要由真空管路、液壓控制管路、氣壓管路組成。設計真空管路用于在產品安裝完畢后,將液壓控制管路與產品內部抽至真空后注油,保證管路與產品死角無空氣,提升注油效果。設計液壓控制管路用于模擬并測量I-EHB各個工況下對4個輪缸產生的真實液壓。設計氣壓管路用于在產品測試完畢后直接給產品加壓排油。

2.2.3 數據采集與控制模塊設計

數據采集與控制系統由數據采集卡、工控機、電磁閥、供電系統、傳感器等組成。數據采集卡采用NI高速、高精度多功能PCI總線數據采集卡,通過PCI-AI通道對加載力信號、加載位移信號、液壓信號、ECU電壓及電流信號進行采集;通過AO通道控制電氣比例閥、真空比例閥的輸出;通過DO通道控制測試管路電磁閥;通過DI通道對門限開關及力傳感器報警狀態進行檢測。

2.2.4 CAN通信模塊設計

CAN通信模塊設計提供2路CAN信號輸入、輸出通道,用于工控機與加載電缸和I-EHB內部ECU的通信。

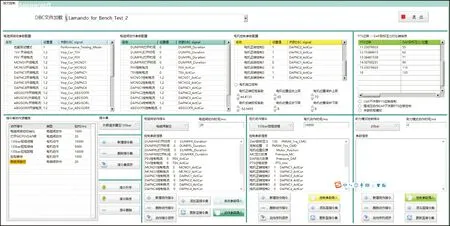

2.3 系統軟件模塊設計

考慮到檢測系統的軟件模塊需要實現配合硬件完成對加載機構及電磁閥的控制、控制數據采集卡輸入輸出、對輸出結果進行處理的功能,以LabVIEW為開發平臺,設計的系統軟件模塊可分為測試參數設置模塊、通信模塊、數據采集模塊、性能測試模塊和數據處理模塊。其中,通信模塊可以實現對I-EHB內部ECU的通信控制。通信模塊提供DBC(Database CAN)文件接口,用于讀取并記錄已經定義好的I-EHB內部ECU控制電磁閥、電機信號的幀地址值、長度等信息。完成信號名稱和地址記錄后,通信模塊提供報文配置界面如圖5所示,能夠完成對I-EHB內部電磁閥及電機所有動作的配置。完成配置后,通信模塊會根據動作主體名稱完成動作指令與地址值的配對,并按照動作指令對對應參數進行修改,將修改完的信息轉化成符合CAN通信CCP協議的報文幀格式,下發給ECU,對ECU對應地址值的數據進行修改,實現通信控制。

圖5 報文配置界面

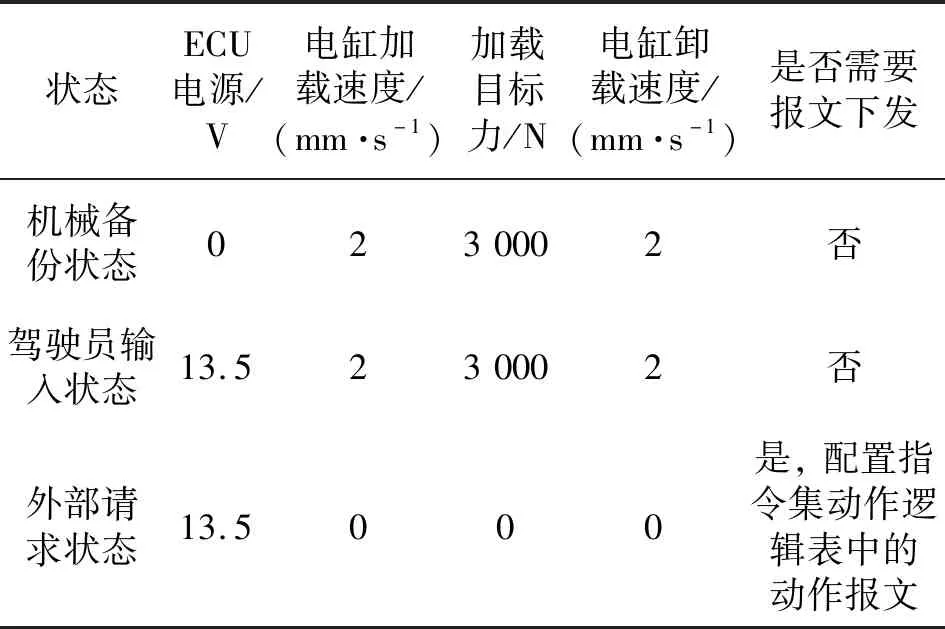

在報文配置界面中,參數配置列表用于修改對應的參數值,動作指令列表會將修改完的參數列表讀取下來,并生成動作指令,方便重復調用。在指令集動作邏輯表中生成的是最終下發的報文指令,可調用已生成的動作指令,并將順序和延時時間下發報文指令,實現動作控制,也可以生成指令集動作,方便重復調用。報文配置界面結構清晰、控制功能全面且重復利用性高,能夠滿足性能測試的要求。圖6所示為軟件測試流程圖。

圖6 軟件測試流程

3 測試結果及數據分析

3.1 測試條件

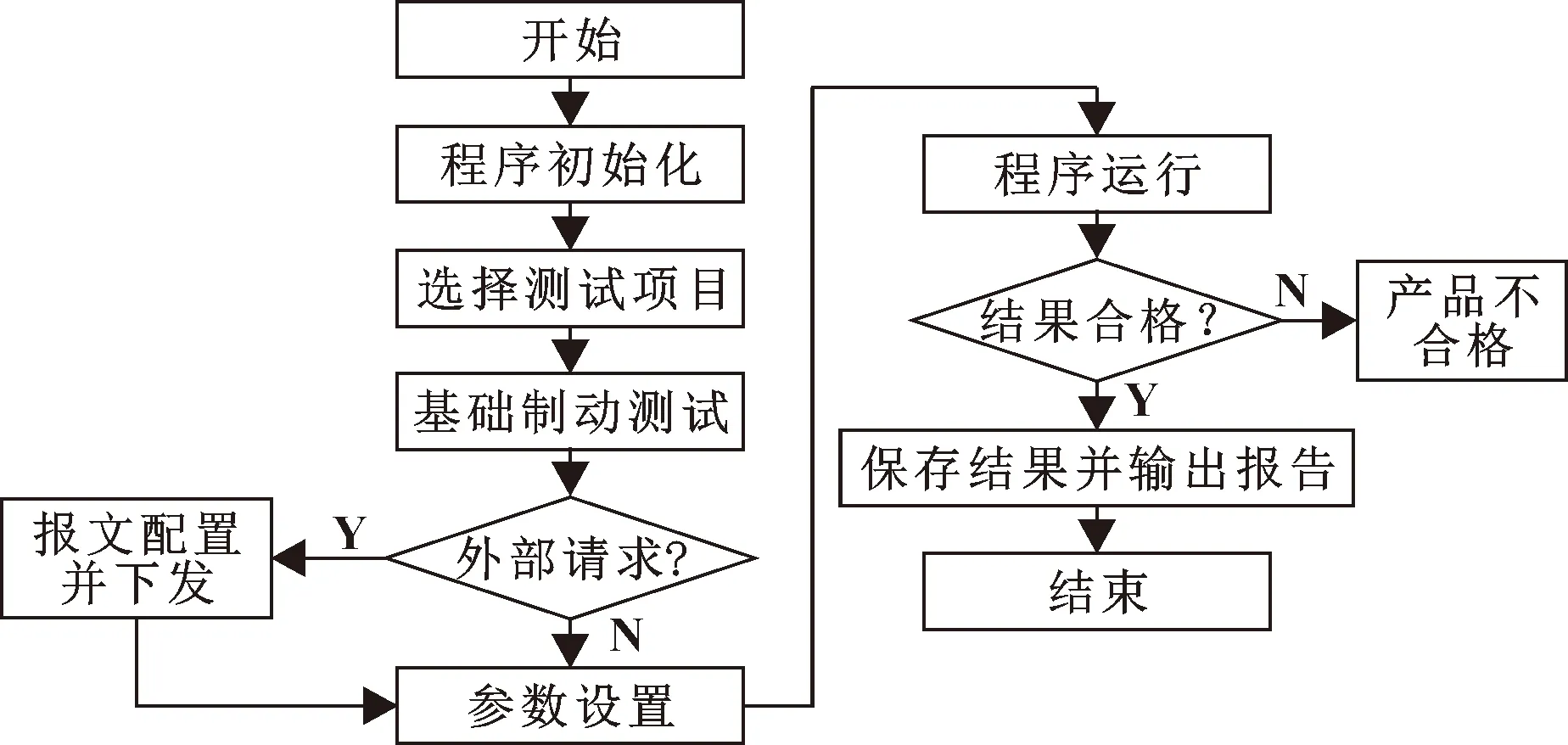

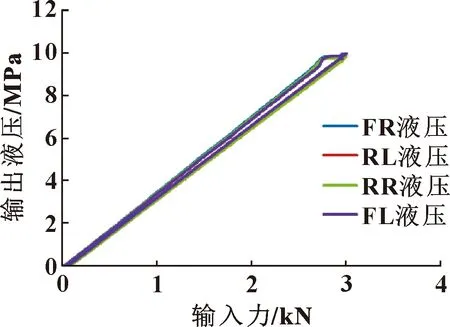

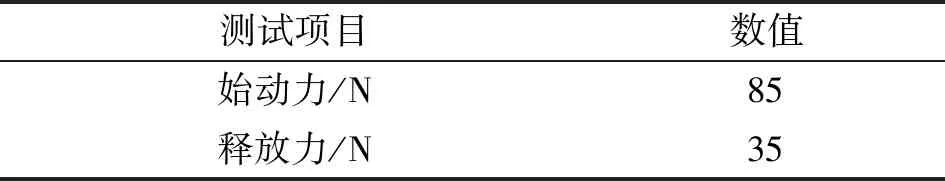

在測試之前,通過真空注油以及電缸加壓排氣保證產品及管路內部無氣體殘留。完成排氣動作后,開始對某汽車公司的I-EHB的3種工作狀態下的基礎性能進行測試,配置如表1所示的參數。

表1 測試參數配置

3.2 測試數據及結果分析

3.2.1 機械備份狀態基礎制動性能試驗

機械備份狀態模擬當ECU工作失效時,I-EHB內部的工作狀況,結果如圖7和表2所示。可以得出:機械備份狀態下要產生10 MPa的輪缸制動壓力約需要3 000 N,非緊急狀況不會出現這種狀態。始動力、釋放力及測試結果均符合要求。

圖7 機械備份狀基礎制動結果

表2 集成式電液制動系統基礎制動測試結果

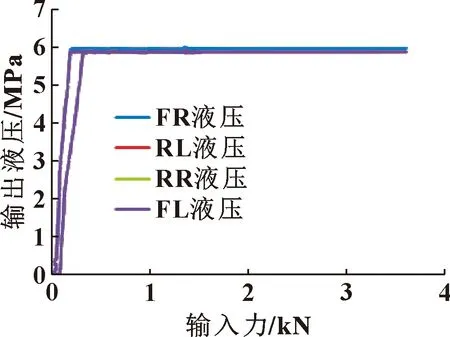

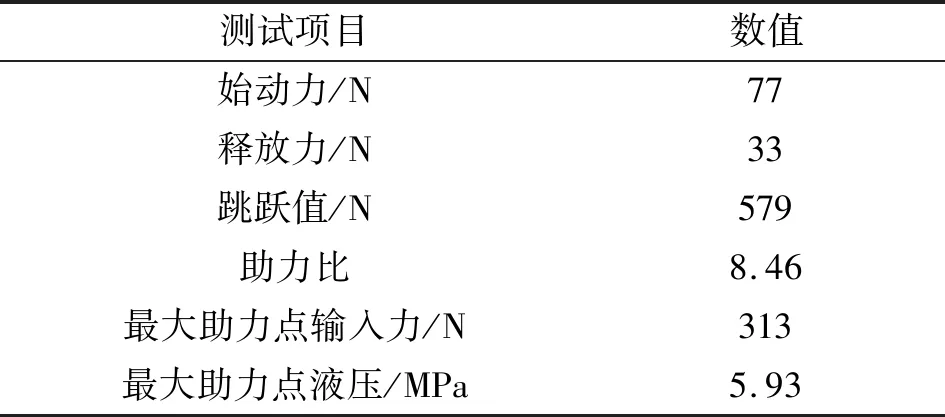

3.2.2 駕駛員輸入狀態基礎制動性能試驗

由圖8和表3可以得出:在駕駛員輸入模式下,助力電機在輸入力為313 N時便達到了最大助力液壓5.93 MPa。由于該產品仍處于測試開發階段,ECU內部算法控制助力電機進入保護狀態,即使駕駛員輸入力繼續增加,助力電機也只會保持當前位置。結果表明始動力、釋放力、助力比均滿足測試要求。

圖8 駕駛員輸入狀態基礎制動結果

表3 駕駛員輸入狀態基礎制動測試結果

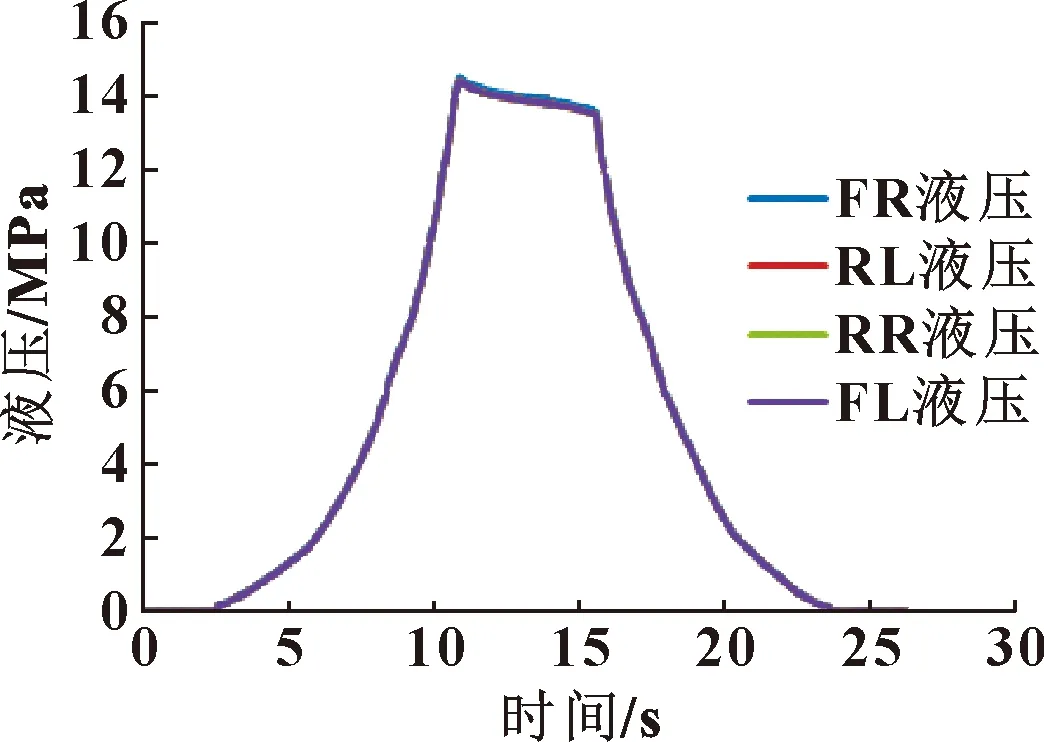

3.2.3 外部請求狀態基礎制動性能試驗

由圖5所示的報文配置的動作序列和圖9可以得出:I-EHB產品按照報文配置指令,完成電磁閥的初始化動作之后,控制助力電機在10 s內完成13.5 MPa建壓指令,實際制動液壓14.2 MPa,電機保持5 s后,在10 s內完成泄壓動作。試驗結果驗證了通信系統的可靠性。同時發現,在外部請求狀況下,ECU內部算法的6 MPa助力電機保護作用失效,因此在進行外部請求試驗時需要在報文配置中完成產品保護設定工作。

圖9 外部請求狀態基礎制動測試結果

4 結論

本文作者闡述了以LabVIEW為開發平臺的集成式電液制動檢測系統的設計,引入伺服電缸模擬駕駛員輸入,搭配通信系統實現對I-EHB產品內部動作的控制;對I-EHB的3種工作狀態下的基礎制動性能進行試驗。測試結果曲線和特征點均符合企業測試要求,驗證了測試臺架的可靠性、穩定性,該檢測臺目前已應用于相關汽車企業對于I-EHB性能的測試與開發。