含Nb鋯合金包殼管內壓爆破性能研究

何 勇 廖京京 王 犇 程竹青 楊忠波

(1.中國核動力研究設計院反應堆燃料及材料重點實驗室,四川 成都 610213;2.國核寶鈦鋯業股份公司,陜西 寶雞 721013)

0 引言

金屬鋯以中子吸收截面小而著稱,通過適量的合金化,具有極強的耐腐蝕和抗輻照等特點,適于作堆芯結構部件和燃料元件包殼材料,被譽為原子工業第一合金。目前國內核電已進入規模化發展的新時期,為了打破國外鋯合金在核電市場的壟斷地位,我國先后開展了鋯合金包殼材料的自主化研究,分別研發了Zr-Nb、Zr-Sn-Nb等鋯合金材料。

燃料元件在反應堆運行過程中產生的裂變氣體將導致包殼管承受內壓,包殼管容易出現鼓包甚至爆裂,使包覆放射性物質的第一道屏障失效。反應堆在正常運行工況下,包殼管處于高溫環境下的承壓狀態,因此包殼管高溫內壓爆破性能對其服役的安全性至關重要。包殼加工過程中的縱向缺陷會直接影響包殼的承壓能力,通過內壓爆破性能亦可間接評價加工工藝。本文通過恒溫升壓爆破試驗機系統,獲取典型含Nb國產和進口鋯合金包殼管的爆破性能,為國產鋯合金包殼堆外性能提供重要的基礎數據。

1 試驗材料與方法

1.1 試驗材料

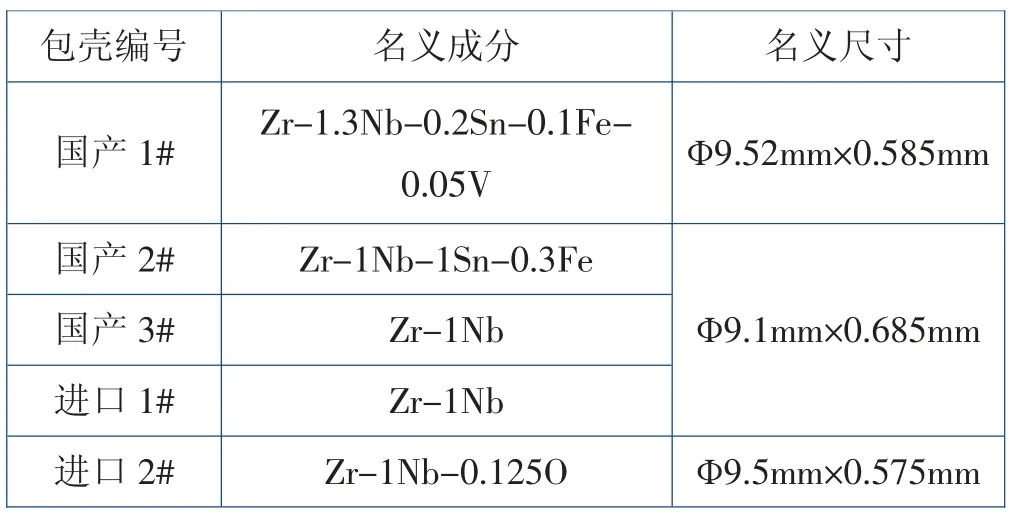

試驗材料包含國產1#、2#、3#鋯合金包殼管以及進口1#、2#包殼管。國產包殼管主要生產工藝過程有:鑄錠熔煉、鍛造、均勻化處理、淬火、擠壓、多道次軋制(退火、酸洗)、成品退火、精整等。包殼管材料的主要化學成分和名義尺寸如表1所示,其金相如圖1所示。

圖1 國產1#、2#、3#與進口1#、2#包殼材料金相圖

表1 鋯合金包殼主要化學成分wt%

1.2 試驗設備

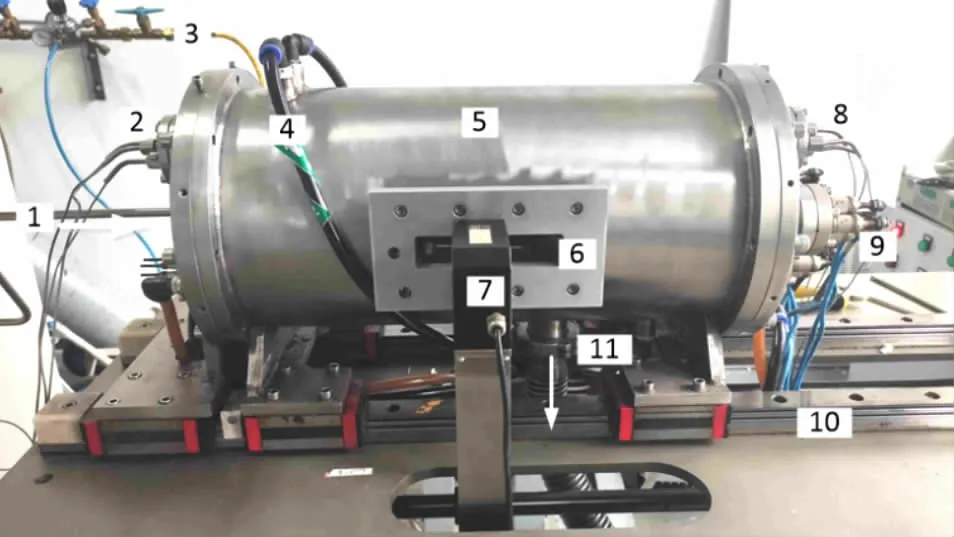

本研究采用的內壓爆破試驗機系統主要包含流體加壓系統、加熱系統、真空系統、冷卻系統、變形測量系統,如圖2所示。環境箱升溫范圍為室溫~500°C,真空系統由機械泵與擴散泵組成,真空度可達1×10Pa。環境箱前后壁具有觀察窗口,窗口由兩片光學級石英玻璃片密封,在視窗外利用光幕千分尺測量包殼外徑。

圖2 內壓爆破試驗機系統

試驗為恒溫升壓爆破,其原理為對一給定自由長度的鋯合金包殼在試驗溫度下,按穩定的升壓速率對包殼施加流體介質,直至發生鼓包脹爆,由此得到包殼所能承受的極限流體壓力。根據試驗壓力和包殼外徑,計算出材料的爆破強度、屈服強度和周向伸長率等指標。

1.3 試驗方法

試驗過程主要包含試樣原始尺寸測量、試樣裝夾、環境箱抽真空、系統升溫、試樣升壓、冷卻取樣測量共6個環節。

試樣測量:包含管材外徑和壁厚。外徑測量時沿軸向等間距選取三個點,每個點測量6次,所有測量值的均值為包殼管的平均外徑值D。壁厚測量時在試樣兩端面10 mm處分別測量6次,所有測量結果的均值作為包殼管的平均壁厚值t。

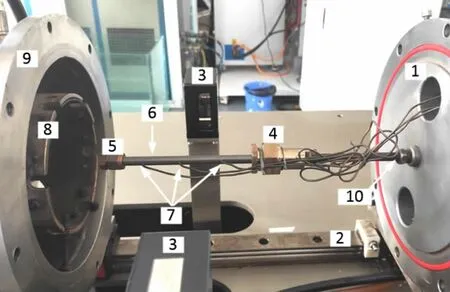

試樣裝夾:試樣內裝入芯軸(為減少流體體積,減輕爆破瞬間流體沖擊),芯軸外徑小于管材平均內徑0.25 mm。在試樣兩端安裝密封接頭:一端為閉端密封頭,另一端為螺紋連接頭,與試驗機加壓系統的出口連接,如圖3所示。試樣裝夾后進行氣密性檢查,將三個測溫熱電偶分別固定在試樣的左、中、右位置。

圖3 試樣裝夾

抽真空:將環境箱殼密封后充入高純氬氣(圖2中標識3),進行環境箱排氣,最后打開真空泵,直至達到真空度要求。

系統升溫:設置試驗溫度,打開加熱系統,將環境箱升溫至設定溫度,試樣左、中、右位置處的溫度梯度不大于3℃,溫度穩定后保溫十分鐘后開始充壓。

試樣升壓:采用恒定升壓速率13.8MPa/min±1.4MPa/min對試樣進行流體充壓,直至試樣破裂。

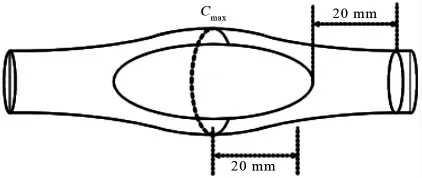

取樣測量:待環境箱冷卻后,打開爐體并取下試樣,測量試樣破口中心處最大周長C(不含破口裂隙),以及距離破口中心20 mm處試樣周長C和距離破口邊緣20 mm處試樣周長C,如圖4所示。

圖4 包殼爆破后周長測量位置示意圖

2 數據處理

根據試驗前包殼管的外徑、壁厚以及試驗過程中流體介質的最大壓力,可以計算出包殼管的爆破強度s,如公式(1)所示:

其中:s—爆破強度/MPa;P—最大流體壓力/MPa;D—試驗前包殼管的平均外徑值/mm;t—試驗前包殼管的平均壁厚值/mm;t—試驗前包殼管的最小壁厚值/mm。

根據試驗過程中或爆破后包殼的周長(不含破口裂隙),可按式(2)計算得到包殼的周向伸長率,即名義應變e:

其中:C—試樣周長(不含破口裂隙)/mm。

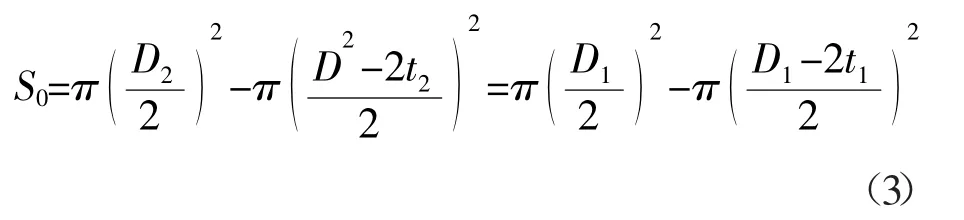

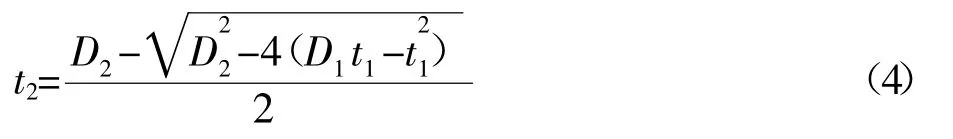

由于包殼管的軸向長度遠大于壁厚,管身任意橫截面可近似為平面應變狀態,因此在加壓前后假設橫截面積S保持不變,有公式(3)表達如下:

其中:D、D—分別為加壓前后包殼管外徑/mm;t、t—分別為加壓前后包殼管壁厚/mm。根據公式(4)可以得到包殼管變形后的壁厚值為:

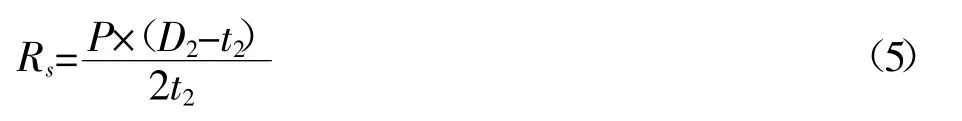

結合公式(1)和(4)可以推導出包殼管在加載過程中的真實應力值R為:

其中:P—加載流體壓力/MPa。

根據應變定義,得到包殼管的真應變e為:

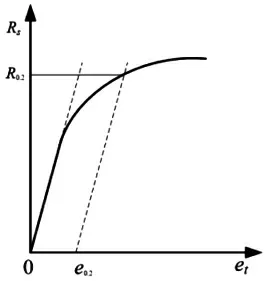

根據以上方法可以計算得到包殼材料持續充壓條件下的應力-應變曲線。參考金屬材料拉伸試驗方法取應變為0.2%對應的應力值為材料的屈服強度R,如圖5所示。

圖5 真實應力-應變曲線示意圖

3 試驗結果

3.1 升壓速率

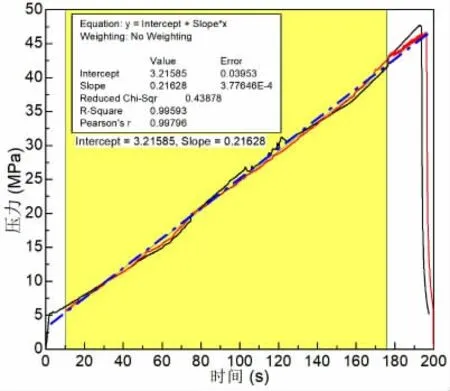

試驗結束后,隨機選取幾組國產1#包殼管內流體壓強隨時間變化的數據并繪制成曲線,如圖6所示。將充壓穩定后區域(圖中黃色區域)作線性擬合,得到擬合線性關系為y=0.216x+3.216。其中斜率部分代表了升壓速率0.216MPa/s(即12.96 MPa/min),與試驗設定升壓速率吻合。

圖6 包殼管內部介質壓力隨時間變化關系

3.2 爆破強度

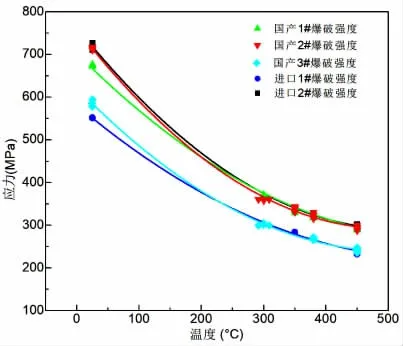

根據試樣在不同溫度下(室溫、300℃、350℃、380℃、450℃)測試得到的流體最大壓力和試驗前包殼管平均直徑和壁厚,計算得到包殼管爆破強度s。本文中幾種典型含Nb國產和進口鋯合金包殼管的爆破強度隨溫度的變化曲線如圖7所示。

圖7 爆破強度隨溫度的變化關系

試驗結果顯示,所有鋯合金包殼爆破強度隨溫度升高而衰退,但衰退速率逐漸降低。在高溫450°C條件下,所有包殼爆破強度相比于室溫降低56~59%左右。國產1#、2#包殼與進口2#的爆破強度相當,且都顯著高于國產3#和進口1#包殼,總體高出約60~100MPa。對比合金成分表1可知,進口2#包殼由于O元素的加入,促進了合金固溶強化,使得包殼管的爆破強度大幅提升,因此進口2#包殼強度明顯高于國產3#和進口1#。此外,Sn、Fe元素同樣也是有效的強化元素,使得國產2#包殼強度高于國產3#和進口1#。

在100°C以下時,國產1#包殼的強度略低于國產2#,偏小幅度約7%,這是由于Sn元素能擴大α相區,從而提高β相變溫度,國產1#包殼中降低了Sn元素含量直接影響第二相的析出,因此強度偏低。

此外,國產3#鋯合金包殼總體上優于進口1#,尤其在中低溫階段,其爆破強度比進口包殼高出約5%。彭繼華等對國產2#包殼同樣進行了350℃的內壓爆破試驗,得到包殼管的爆破強度為325MPa~343MPa,爆破強度與本文結果(330MPa~343MPa)非常吻合。

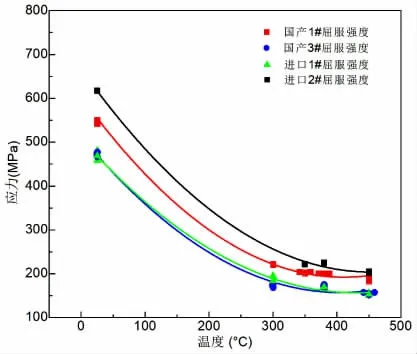

3.2 屈服強度

根據試樣在不同溫度下(室溫、300℃、350℃、380℃、450℃)測試得到的流體實時壓力和包殼實時直徑,計算得到包殼管應力-應變曲線,并取曲線中應變為0.2%對應的應力為包殼管的屈服強度R。幾種典型含Nb鋯合金包殼管的屈服強度隨溫度的變化曲線如圖8所示。

圖8 屈服強度隨溫度的變化關系

與爆破強度的變化規律相似,鋯合金包殼的屈服強度隨溫度的升高也逐漸衰退,且衰退速率逐漸降低,但衰退幅度更為顯著。在450°C條件下,所有鋯合金包殼屈服強度相比于室溫降低65~67%左右。其中進口2#包殼的屈服強度明顯高于國產1#、3#和進口1#,O元素強化作用顯著。盡管國產1#包殼的爆破強度與進口2#相當,但屈服強度在整個測試溫度范圍內總體偏低60MPa左右。此外,國產3#與進口1#包殼的屈服強度基本相當。

3.3 周向伸長率

包殼管持續充壓鼓包并爆破后的殘余變形試樣如圖9所示。結果表明破口處出現明顯鼓包變形,包殼管在爆破過程中首先出現局部塑性腫脹,隨即發生塑性失穩。當流體壓力超過材料的強度極限時,包殼產生裂紋導致材料失效。結果顯示塑性變形區的破口主要由沿軸向的裂紋擴展和徑向的裂紋撕裂區組成。

圖9 鋯合金包殼鼓包變形破口形貌

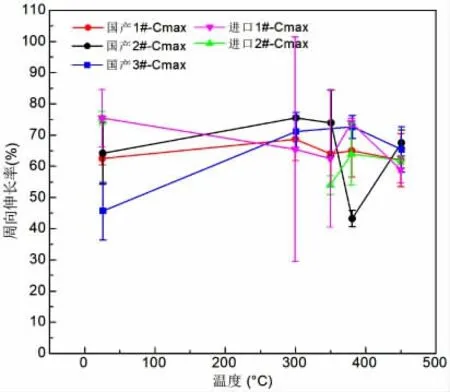

選擇爆破后試樣的裂口中心、距裂口中心20 mm部位測量包殼周長C和C,處理得到周向伸長率如圖10、圖11所示。結果顯示平行試樣C對應的最大周向伸長率的波動范圍較寬。這是由于高溫下包殼發生塑性變形后,爆破瞬間的沖擊作用導致材料發生額外的隨機撕裂,原本均勻變形的裂口被撕裂成“口”字形,因此最大破口處的變形不能真實地反應包殼在失效瞬間的伸長率。相比于最大周向伸長率,C對應的周向伸長率一致性更好,且不同含Nb鋯合金包殼C位置處的伸長率隨溫度升高先增大后減小,這與高溫下包殼材料的組織演變有直接關系。

圖10 最大周向伸長率(Cmax位置)隨溫度的變化關系

圖11 周向延伸率(C1位置)隨溫度的變化關系

4 結論與展望

通過對典型含Nb國產和進口鋯合金包殼進行恒溫升壓爆破試驗,主要得到以下幾點結論:

(1)國產1#、2#包殼與進口2#包殼的爆破強度相當,且優于Zr-1Nb合金,O元素強化作用明顯;國產3#與進口1#包殼的爆破性能相當,其室溫爆破強度甚至優于進口1#合金,為Zr-1Nb合金的國產化替代提供了重要支撐。

(2)國產1#、2#包殼的爆破性能顯著優于國產3#鋯合金包殼,表明Sn、Fe元素的加入可提高包殼管的爆破強度;高溫條件下內壓爆破包殼破口區域由軸向主裂紋和徑向撕裂裂紋組成,周向伸長率隨溫度先增大后減小。

本文通過試驗研究得到了典型含Nb鋯合金包殼的爆破性能,有必要進一步分析合金元素及溫度對鋯合金包殼爆破性能的影響機理,掌握內壓爆破的失效機制,為鋯合金包殼國產化研究與優化提供理論支撐。