挖掘機多路閥回轉聯閥口流場仿真分析

高澤坤, 王心如, 吉 晨, 時文卓, 李世振,3

(1.山東大學 海洋研究院, 山東 青島 266237; 2.山東建筑大學, 機電工程學院, 山東 濟南 250102;3.山東大學 機械工程學院, 山東 濟南 250100)

引言

工程機械在我國工業工程中有廣泛的應用和重要作用,其中占工程機械總產值比較大的是挖掘機,約為25%~50%。工程中約70%的土方量都是由挖掘機完成的,在建筑、交通和國防等工程中起了重要作用[1-2]。液壓系統是挖掘機的重要系統之一,也是挖掘機的基礎條件和其發展的重要前提之一[3-4]。液壓多路閥作為挖掘機液壓系統的核心控制元件,其性能與可靠性對挖掘機的整體工作水平有很大的影響[5-7]。多路閥結構復雜,集成度較高,在使用過程中通常會出現各種故障, 如液壓油泄漏、壓力損失較大、閥芯卡滯、插接件損壞等[8-9]。

在我國工程機械行業中,如何提高多路閥的可靠性一直是行業關注的重點問題[10]。目前已經有許多學者開展了對液壓多路閥的研究工作。張宏等[11]采用流場仿真的手段,對閥芯受力情況進行了數值模擬,并通過試驗驗證了數值模擬的準確性。劉長譽等[12]基于Fluent軟件分析了大流量工況下,不同閥口開度時閥內的流域壓力和速度分布規律。胡林華等[13]采用流固熱耦合分析方法,針對多路閥高壓大流量容易造成閥芯卡滯的問題進行了仿真研究。張鑫等[14]針對多路閥在使用過程中的發熱、異響、壓力損失過大等問題,應用數值模擬的方法對液壓挖掘機多路閥動臂聯進行流場分析。徐莉萍等[15]針對拖拉機液壓多路閥在實際中存在的壓力損失嚴重、操縱力過大的問題,基于Fluent軟件獲得了流體在工作中的速度、靜壓云圖等,并基于仿真結果對多路閥進行了改進。

近年來學者們對多路閥做了很多有益的研究工作, 但對于多路閥閥口部分的流場研究還較少。因此本研究基于試驗臺上多路閥試驗工況,進行多路閥主要動作聯的閥口穩態流場仿真分析,研究重要參數對閥口穩態流場的影響,為后續開展多路閥內沖蝕磨損、氣蝕以及提高多路閥可靠性的研究提供支撐。

1 挖掘機回轉液壓回路與回轉聯結構

據統計,回轉運動占挖掘機1個工作循環時間的50%~70%,消耗的能量約占25%~40%,是挖掘機在工作循環中必不可少的一個過程[16-17]。圖1為挖掘機回轉動作的液壓原理圖,圖中回轉控制閥4處于中位狀態,由主泵8供給的液壓油流經中央旁通回路R直接回到油箱,其余回路均被阻斷,回轉馬達1沒有油液供給無法回轉。當需要向左進行回轉動作時,先導泵9向SL油路供油,回轉控制閥4閥芯右移,PG油路通油,解除回轉制動,回轉油路開啟。主泵8油液通過單向閥6和大臂回轉優先閥5流經回轉控制閥4進路回路B。回路B中的油液使補油閥3R關閉,且溢流閥2R處于關閉狀態,全部液壓油驅動回轉馬達1左轉。同理,當需要向右回轉時,先導泵9向SR油路供油,回轉控制閥4閥芯左移,PG油路通油,回轉制動解除,油路開啟。油液在通過單向閥6、大臂回轉優先閥5和回轉控制閥4后進路回路A,并使補油閥3L關閉,且溢流閥2L處于關閉狀態,全部液壓油驅動回轉馬達1右轉。

1.回轉馬達 2L、2R.回轉補油閥 3L、3R.回轉溢流閥 4.回轉控制閥 5.大臂回轉優先閥 6.單向閥 7.主溢流閥 8.主泵 9.先導泵

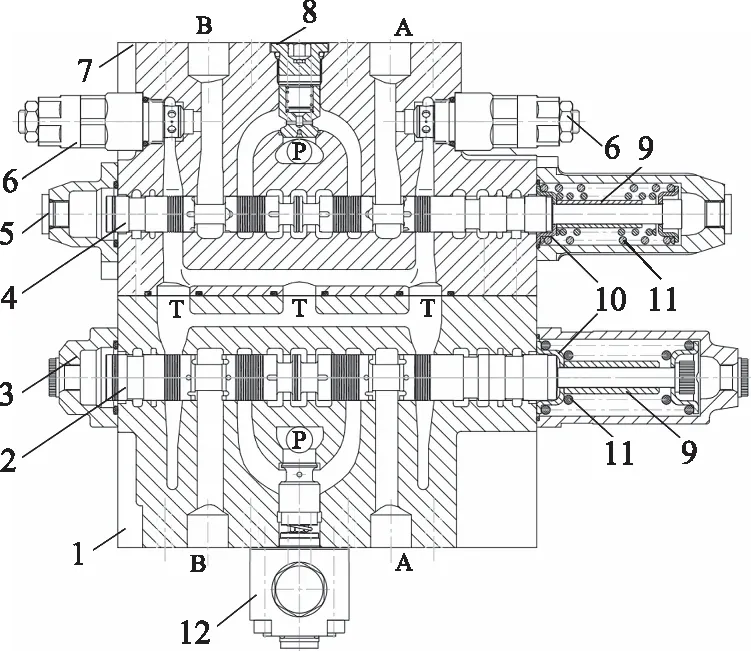

圖2為多路閥回轉聯的結構圖, 多路閥的回轉聯與備用聯相連,當挖掘機的工作裝置由鏟斗更換為破碎錘等裝置時由備用聯進行控制,兩者共用一個回油油路T口。回轉聯主要由先導閥、端蓋、單向閥、錐閥、閥芯和閥體組成。當右側先導油路的壓力增大時,推動閥芯左移,此時P口與B口相通,A口與T口相通,帶動回轉馬達轉動實現挖掘機的回轉動作;當右側先導壓力減小到小于彈簧力時,閥芯復位油路被切斷,回轉動作停止;當左側先導油路的壓力增大時,彈簧力使閥芯右移此時P口與A口相通,B口與T口相通,挖掘機反向回轉。通過手柄可以調節先導壓力,當壓力與先導閥內的彈簧力以及液動力平衡時,閥口就穩定在某一開度下工作,進入回轉馬達的流量也就一定,因此可以通過手柄控制執行機構的動作速度。

1.回轉控制閥殼體 2.回轉閥芯 3.回轉聯閥蓋 4.備用聯閥芯 5.備用聯殼體 6.過載補油閥 7.備用閥殼體 8.單向閥 9.彈簧限位塊 10.彈簧定位環 11.彈簧 12.錐閥

2 三維模型建立和網格劃分

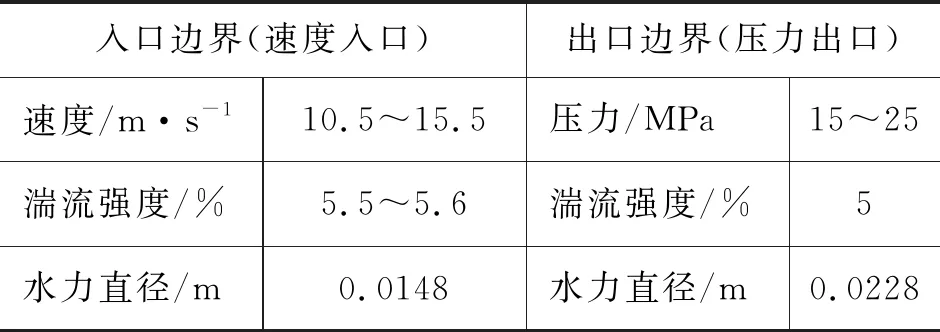

多路閥內流體的流動是以流體域為基礎的,計算域與閥的機械結構是緊密聯系的,所以采用先建立閥的機械結構,再采用布爾運算抽取流道的方法建立流體計算域。閥殼體、閥芯三維模型如圖3所示,其中忽略了閥芯與閥體之間的縫隙以及電磁鐵、密封部件、彈簧、定位柱、螺栓、螺釘、輔助閥等部件。

圖3 回轉聯三維模型

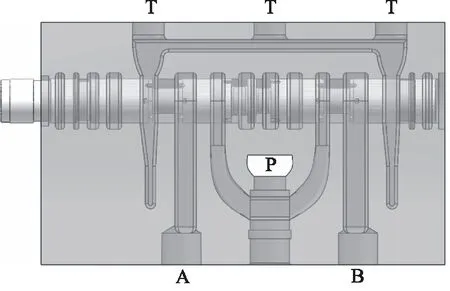

在實際工作環境下,挖掘機左右回轉時的負載相同,并且P-A流道和P-B流道的形狀相同,閥口節流槽也一致,都容易發生沖蝕、氣蝕和磨損,所以可以任取一閥口作為研究對象。采用ANSYS Fluent專用前處理軟件SpaceClaim進行流道抽取,并截取閥口部分。模型中存在的部分圓角會降低網格的質量,而且對流體的流動沒有影響,所以將這部分圓角特征刪除;考慮到閥口部位節流槽的形狀復雜,所以采用四面體對流域進行劃分,綜合考慮求解精度和求解速度,取10萬網格作為計算網格;并且流體在近壁區由于摩擦和液體黏性的影響會使流動復雜,所以為了提高求解精度,在近壁面的邊界層加入了5層網格(增長率為1.2),閥口網格模型如圖4所示。

圖4 閥口模型

3 網格劃分和仿真設置

3.1 數值計算的理想化假設

為了能夠準確的對多路閥回轉聯閥口流場進行分析研究,在仿真計算之前需要滿足如下假設:

(1) 閥芯與閥體之間配合精確,密封良好沒有內泄漏;

(2) 假設流場中的溫度恒定不變,無熱量損失,無熱交換;

(3) 假設液壓油為理想牛頓液體,即油液不可壓縮;

(4) 假設壁面光滑,忽略壁面粗糙度對沖蝕磨損的影響;

(5) 假設流體域的出入口流量分布和負載分布為均勻分布,且不隨時間發生變化。

3.2 仿真參數確定

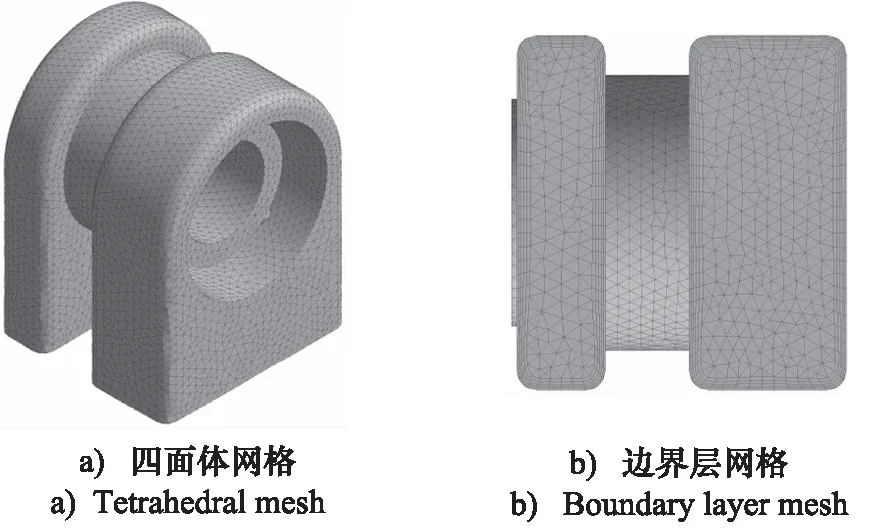

根據國內某機械企業多路閥可靠性試驗的參數確定仿真邊界條件,并根據多路閥的工作流量與負載得到計算得到入口邊界和出口邊界的速度和壓力范圍,水力直徑(特征長度)依據式(1)計算,得到入口腔的水力直徑為14.8 mm,出口腔的水力直徑為22.8 mm。

(1)

式中,A—— 過流面積,入口腔為320 mm2,出口腔為570 mm2

Pw—— 周長,入口腔為86.5 mm,出口腔為100 mm

根據式(2)計算,得到入口腔的湍流強度范圍為5.5%~5.6%,因為出口腔沒有回流則不考慮湍流強度,取Fluent默認值為5%。

(2)

式中,ρ—— 流體密度

v—— 流體速度

μ—— 流體黏度系數

依據上述公式及實際工況得到的參數如表1所示,工作介質為L-HM46號液壓油,密度為872.5 kg/m3,動力黏度為0.004 kg/(m·s)。

表1 仿真參數

3.3 Fluent求解器設置

求解器中設置求解方法基于壓力基,速度公式為絕對方法,并考慮重力影響。湍流模型選用Realizableκ-ε模型,壁面函數為標準壁面函數。在計算資源足夠的情況下選用Coulped方法縮短計算時間,并選用二階迎風差分格式提高計算精度。

3.4 模型驗證

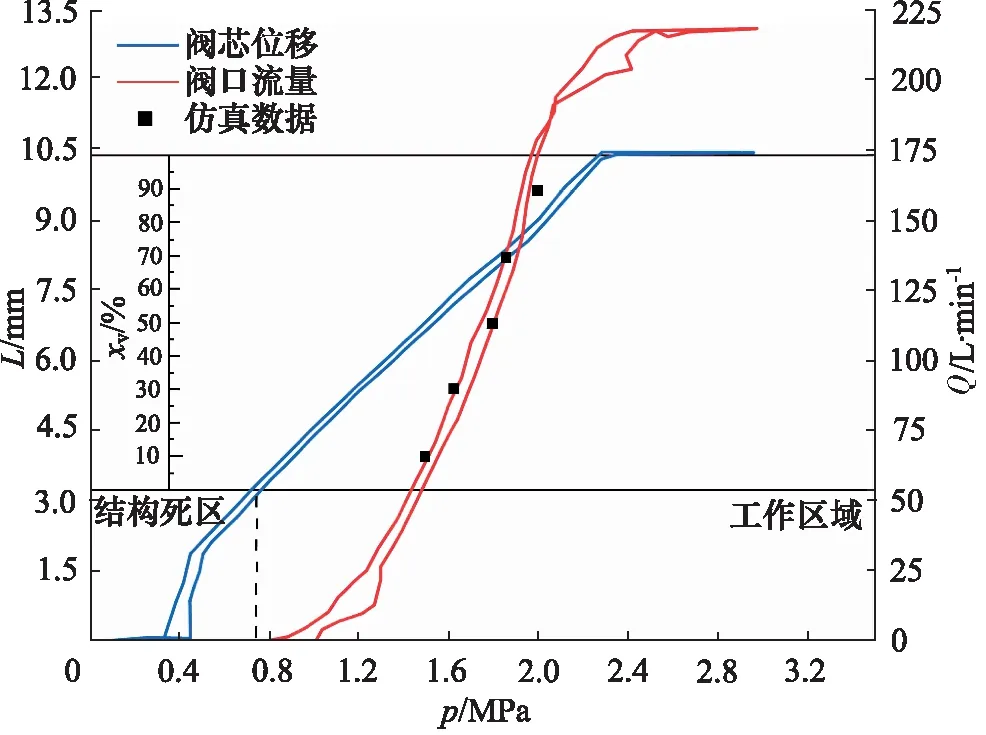

本研究在負載20 MPa,壓差約為1 MPa的條件下對多路閥回轉聯進行試驗,測量的流量Q、閥芯位移L、先導壓力p如圖5所示,因為閥內存在結構死區,所以在圖的左側建立了以閥口開度xv為刻度的小坐標軸,從20%開度開始,以10%開度為增量進行仿真,得到閥內的流量數據。從圖中可以看到,仿真數據與試驗測得的主閥工作口流量數據符合良好,可以驗證建立物理模型的準確性。

圖5 試驗與仿真數據對比

4 閥口流場仿真研究

油液在閥口部位的流動狀態對閥的平穩可靠運行有重要影響。在液壓滑閥換向過程中油液會沖擊閥體造成振動和噪聲,流體的速度與壓力會影響閥內的沖蝕磨損和氣蝕磨損。所以采用Fluent軟件對閥口部分進行三維數值模擬與分析研究,確定閥口開度、負載和流量等閥的宏觀狀態對閥口部位油液的速度場和壓力場的影響。

4.1 閥口開度對閥口區域影響

在Fluent中選擇邊界類型為入口速度和出口壓力,根據邊界條件范圍選定進口油液速度為12 m/s,出口負載為15 MPa,在閥口開度為100%,90%,80%,70%,60%,50%,40%,30%,20%,10%的情況下對多路閥回轉聯進行有限元數值模擬計算,分析閥口開度對閥內流場的影響。

1) 速度場

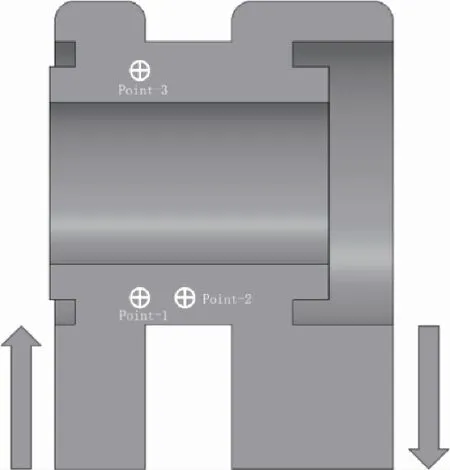

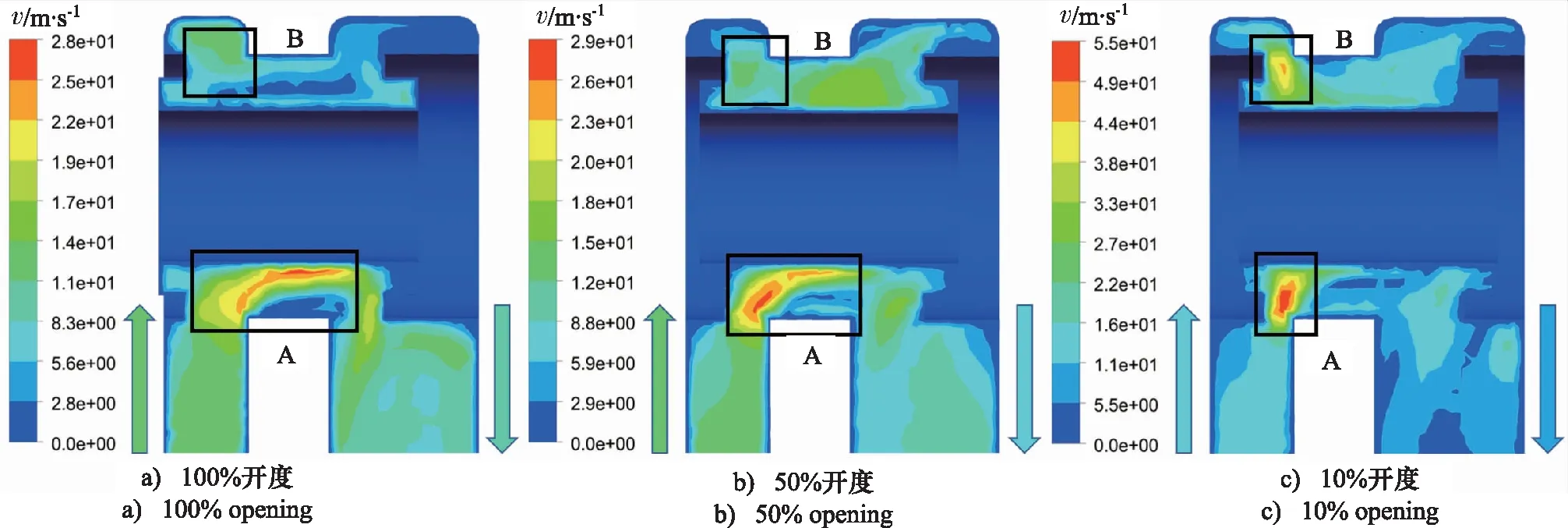

為了能夠更好的研究閥口開度變化對閥內流場的影響,在閥內選定如圖6所示的3個監測點。入口速度12 m/s、負載壓力15 MPa條件下,在仿真結果中選取能夠代表閥口開度對速度場影響的閥口100%,50%,10%開度作為研究對象,如圖7所示。不同的閥口開度下速度流場分布有明顯的不同,油液在負載和流量相同的情況下,經過不同開度閥口的節流之后,油液的速度分布和最大速度出現了明顯的不同。在閥口全開的情況下,流道最寬,閥芯對速度場的影響最小, 能量能夠比較均勻的散布在流體中,因此閥口后的高流速區域最大。隨著閥口開度的變小,流道也越來越窄,閥芯對速度場的影響越來越大,流體中的動能被閥芯吸收的越多,因此閥口后的高流速區域也就越小,可以看到,區域越來越小,并且B區域的閥口節流作用隨著閥口的變化也越來越明顯。

圖6 檢測點位置圖

圖7 不同閥口開度下流場速度云圖

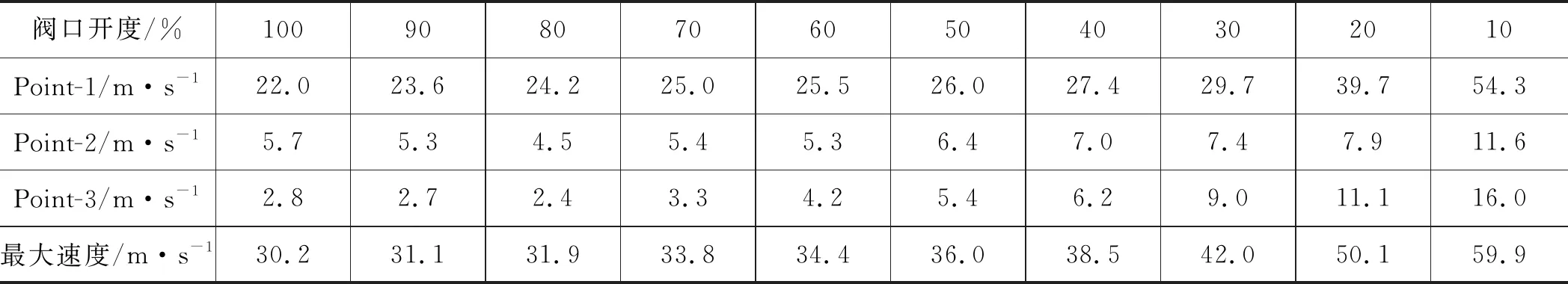

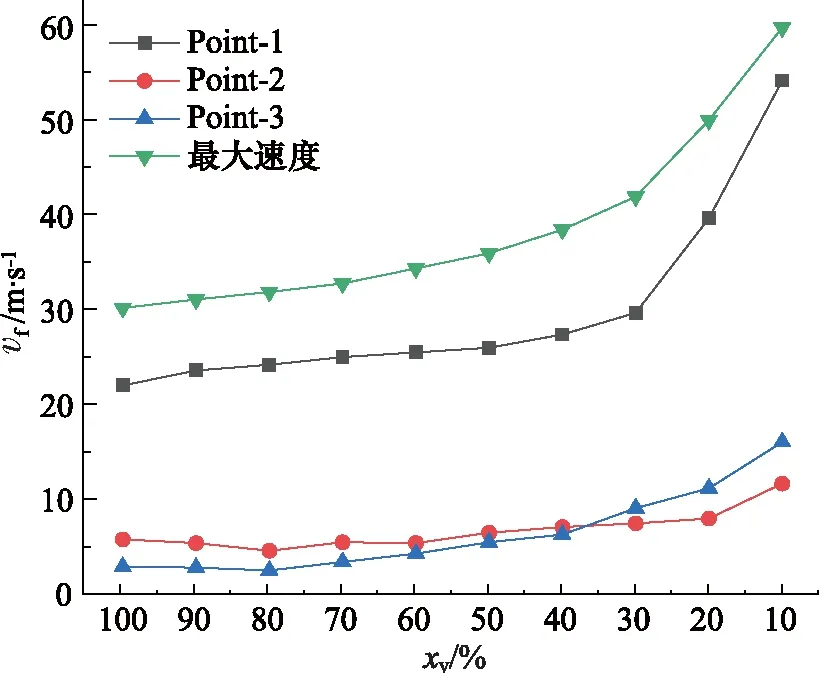

通過表2中監測點的速度值和圖8可以看到,閥口后速度隨閥口開度減小而增大,閥口全開的情況下最大速度為30.2 m/s,而閥口微開下最大速度增大為59.9 m/s,Point-1與Point-3處的速度變化情況與最大速度的變化情況一致,Point-1的速度從22.0 m/s變為54.3 m/s,Point-3的速度從2.8 m/s變為16.0 m/s。閥口部分相當于可變過流面積的節流口,根據節流原理,如式(3)所示,在流量一定的情況下,改變閥口開度等于改變了節流口的節流面積,所以閥口后的速度變化與閥口的開度為反比關系,所以圖8中的速度變化和圖7的高速區域變化有閥口開度越小,閥內速度和高速區域面積變化越明顯的現象。

表2 監測點速度

圖8 監測點和最大速度圖

(3)

式中,S—— 過流面積

Point-2的變化趨勢與Point-1,Point-3有明顯的不同,這是因為閥內出現了渦流,Point-2正好處于渦流的影響范圍內。從100%開度減小至80%開度,閥后速度增大導致渦流強度變化,使Point-2的速度減小;80%開度減小至60%開度,渦流范圍對Point-2的影響占優勢地位,造成了速度先增加后減小的趨勢;小于60%開度時渦流逐漸消失,并且閥口節流效果對流速的影響也逐漸占據主要作用,所以Point-2的速度逐漸增加。

2) 壓力場

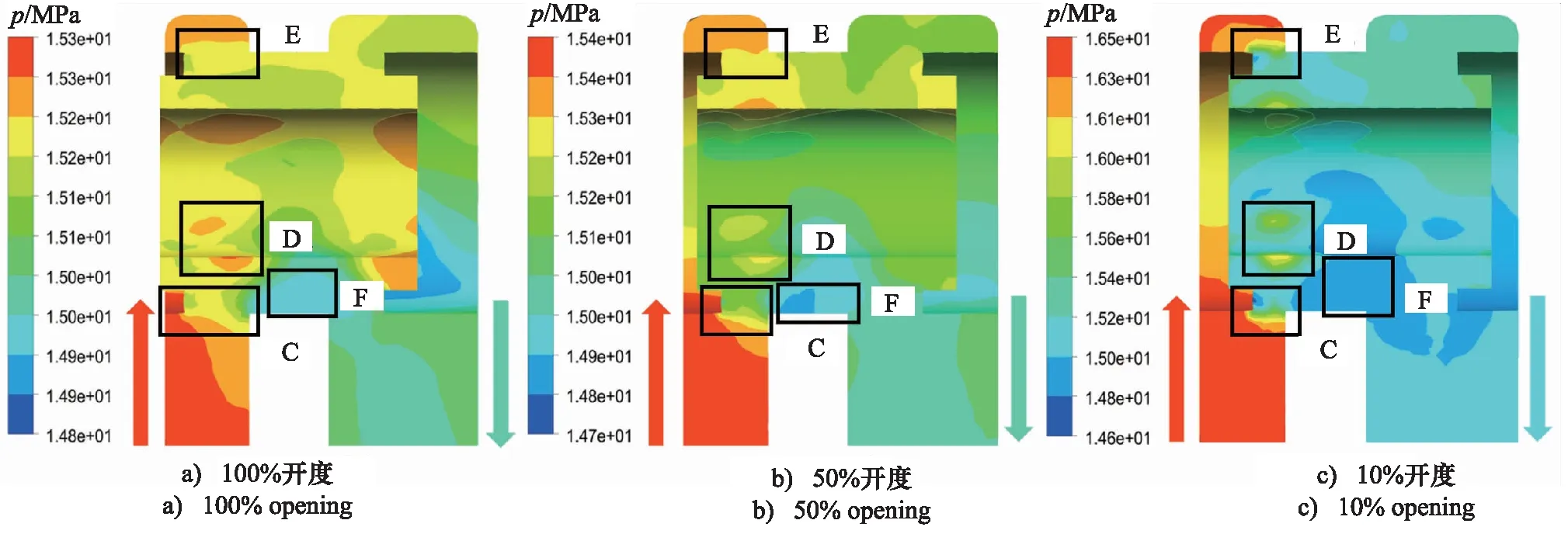

圖9為入口速度12 m/s,出口壓力為15 MPa條件下的閥口開度分別為100%,50%,10%的壓力場云圖。從圖中可以看到,閥口開度對閥口區域壓力場影響顯著。C,E區域對流體起節流作用,造成大量油液的堆積,使進油腔成為閥口壓力最大的區域。在此處有較大的壓力損失,閥口的開度越小壓力損失越大,并且開度越小壓力變化越快,在閥口全開下,C區域中有較大的緩沖區域,而在微開狀態下壓力會在很小的距離內降低。在圖中可以看到,E區域的壓力及變化情況普遍小于C區域,這是因為E區域處于閥內的高點,油液在流向E區域時會因為閥芯和流道結構造成一部分壓力的損失。D區域中會出現2個明顯高壓力范圍,這是由于油液流經節流槽后撞擊閥芯造成油液聚集形成了高壓區,閥口開度越小此范圍越明顯且與周圍油液的壓力差越大,最大可以達到1 MPa。結合速度場來看,此區域的油液以高壓高速直接撞擊閥芯,容易造成閥芯的沖蝕磨損。F區域對應圖7中A 區域內的渦流范圍,在渦流的中心形成了明顯的低壓區。閥口開度的變化會使渦流的強度和范圍也隨之變化,反映在壓力場上就是該低壓區域的大小和壓差會隨著閥口開度的變化而變化,在小閥口開度時由于渦流的消散該低壓區也隨之消失。

圖9 不同閥口開度下流場壓力云圖

4.2 入口速度對閥口區域流場影響

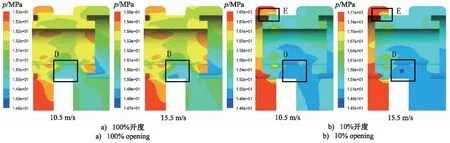

選擇閥口最大和最小開度以及速度入口的峰值谷值作為研究對象,基本可以代表閥口部分的速度壓力場隨入口速度變化的規律。因此將出口邊界條件的負載壓力設置為恒定值15 MPa,研究閥口開度分別為100%及10%狀態下,入口邊界條件為10.5 m/s和15.5 m/s的流場變化,速度場云圖和壓力場云圖如圖10、圖11所示。

圖10 不同閥口開度的峰值和谷值速度場圖

圖11 不同閥口開度的峰值和谷值壓力場圖

從圖中可以看到,在本研究設定的邊界條件下,回轉聯閥口在100%開度時,入口速度從10.5 m/s提高至15.5 m/s后,速度場基本保持不變, 核心湍流區域A中的流場基本相同,壓力場也基本保持一致,僅有D區域因入口速度增大導致閥內平均流速增加而影響了該區域的渦流強度,才出現了低壓點。而對于10%閥口開度,入口速度從10.5 m/s變為15.5 m/s,速度場和壓力場的變化對比于閥口全開狀態更加明顯,流道內流體的速度和壓力整體有較大的增長,最大壓力增幅為1.2 MPa,最大流速增幅為1.5 m/s,在速度場中,出口腔的速度分布變化較為明顯,而其他區域包括核心湍流區域B,C都基本保持不變;壓力場也基本保持不變,有較為明顯變化的為D,E兩處,其中E區域的壓力變化更快,壓力在短距離的降低,D區域會出現1個較為明顯低壓點。

綜合來說,入口速度提高使流道內的速度和壓力整體增大,速度場和壓力場變化很小,基本保持穩定。開度越小,入口速度從10.5 m/s變為15.5 m/s后,速度場和壓力場的變化越明顯,這是因為在小開度下閥口節流作用強,而大開度下節流作用較弱,提高相同入口速度需要的壓差更大。在閥口全開下,入口速度從谷值變化到峰值,前后壓差從0.03 MPa提高到0.05 MPa 就可以實現,0.02 MPa的壓差變化使流場變化很小;而在閥口微開下,實現相同的效果需要將壓差從0.15 MPa提高到0.27 MPa,壓差提高了0.12 MPa,流場的變化更為明顯。

4.3 出口負載對閥口區域流場影響

以負流量多路閥為研究對象,在實際工程機械上一般搭配負流量泵組成負流量控制系統。根據負流量控制系統以及多路閥的特性可知,負流量變量泵會根據整體的負載來調節排量,流入回轉聯的流量除了受回轉負載的影響還受挖掘機整體負載的影響。

在本研究中,仿真采用的邊界條件為速度入口和壓力出口,當出口壓力和入口速度都確定時,Fluent求解器會根據已知條件自動計算出入口處的壓力,確定一個合適的壓差來保證得到用戶得到的入口速度。仿真條件設置閥口為全開狀態,入口速度為12 m/s,在負載15 MPa和25 MPa下進行數值模擬計算,此時入口的壓力分別為15.3 MPa和25.3 MPa,壓差都為0.3 MPa,在壓差和流道結構都相同的情況下其速度場分布和壓力場分布應該相同。圖12即為負載15 MPa 和25 MPa的速度云圖和壓力云圖,可以看到不同負載下的速度場分布和流體速度完全相同, 壓力場的分布也完全相同,而流體的壓力值則與負載呈正相關有相應的提高。

圖12 閥口全開狀態不同負載的閥口狀態圖

5 多路閥回轉聯耐久試驗

滑閥內的速度場和壓力場會直接影響閥內的沖蝕磨損和氣蝕磨損,流場的分布與大小直接決定了磨損的發生部位與嚴重程度。因此本研究借助某企業多路閥耐久試驗臺對回轉聯進行試驗,驗證流場與閥芯磨損的關系。

5.1 試驗平臺與對象

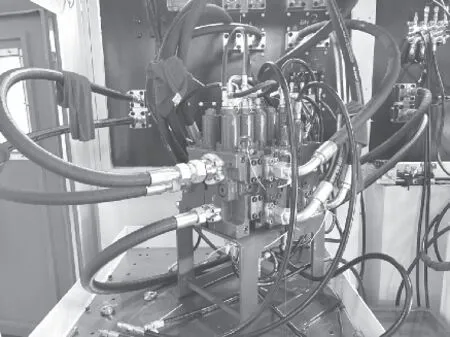

圖13為試驗臺的現場圖,該平臺由4臺電控變排量的柱塞泵為多路閥測試提供動力源,系統的額定壓力42 MPa,最大流量400 L/min,能夠很好的滿足試驗條件。圖14為被試多路閥的實拍圖,型號為KMX15RB,與本研究對象一致,額定流量300 L/min,額定壓力為34.3 MPa,最高壓力為37.3 MPa。

圖13 試驗平臺現場圖

圖14 被試多路閥

5.2 試驗方案

試驗按照JB/T 8729—2013進行,為了使試驗效果更加接近真實的作業情況,依據《中噸位挖掘機液壓系統載荷譜測試大綱》對挖掘機挖掘甩方的典型作業方式:挖掘、提升+旋轉、放鏟、回轉+下放工況進行測試,采集數據并以雨流計數法進行時域外推后得到臺架擬時加載譜。

5.3 試驗結果分析

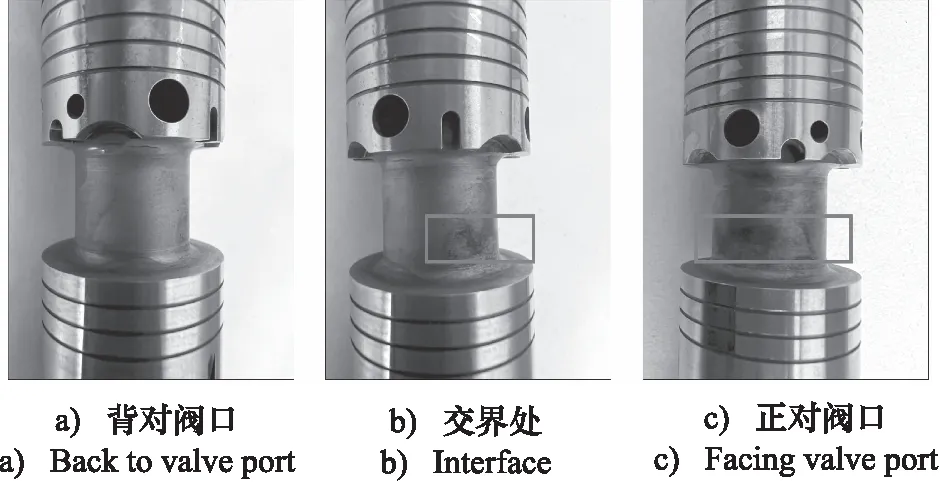

在試驗1500 h后將閥芯抽出,使用石油醚清洗表面的液壓油后,觀察閥口表面情況,如圖15所示。圖15a為背對著閥口進口腔和出口腔的表面,可以看到其損傷程度較小,與仿真結果一致,圖7中B區域和圖9中E區域處的流速較慢且壓差較小,相應的該區域表面的沖蝕磨損和氣蝕磨損較小,因此入口損傷幾乎不可見。圖15c為正對閥口進口腔和出口腔的表面,受油液的直接沖擊,該處液體流速較快油液中的懸浮粒子直接撞擊閥芯表面造成沖蝕磨損,因此該表面的磨損最為嚴重。圖15b為圖15a和圖15c中表面的交界處,并且從圖中可以看到圖15b和圖15c方框區域內的磨損更加嚴重,這與前文研究中的油液的速度場分布相同,即越靠近入口腔的流速越快,對應的沖蝕磨損越嚴重。

圖15 閥芯表面損傷圖

6 結論

(1) 閥口開度的改變會顯著改變閥口處流體速度場和壓力場的分布,閥口對流體具有節流作用,閥口開度越小節流作用越大,閥口處流體的平均速度和平均壓力明顯增大,但某些特殊位置會受湍流渦的影響產生速度波動區域和低壓點;

(2) 入口速度即流量的小幅變化對流體速度場和壓力場的分布影響不大,但是會明顯影響閥口處流場流體的速度,但對于壓力大小的影響較弱,入口速度與各點的速度和壓力變化呈正相關,且閥口開度越小,閥內各點的速度和壓力隨入口速度的增幅越大;

(3) 在Fluent仿真軟件中,當設定邊界條件為速度入口和壓力在口時,因為Fluent求解器的機制,在入口流量確定的情況下改變出口的壓力對閥口處的速度和速度場分布基本不產生影響,對于壓力,則只改變壓力的大小,對壓力場分布基本不產生影響;

(4) 多路閥在小開度情況下工作時,閥口后的流速急劇增大,容易對閥芯和閥體壁面造成沖蝕磨損,也會造成壓力損失,容易造成空化氣蝕磨損,因此多路閥應避免在小開度下工作;

(5) 試驗后的閥芯磨損位置和范圍與仿真中得到的磨損易發位置一致。