FeCo/ 氮化碳(g- C3N4)光催化劑的制備及其性能研究

劉燦群*,陳躍菲,吳志軍

(嶺南師范學(xué)院 化學(xué)化工學(xué)院,廣東 湛江 524048)

現(xiàn)實(shí)中對所能利用的石油、煤炭等化石能源需求日漸上升,但它們的存量卻日漸減少,面臨枯竭,難以滿足社會的需求[1]。類石墨相氮化碳(g-C3N4)被發(fā)現(xiàn)在可見光的照射下和三乙醇胺作為消耗性電子給體時(shí),能夠催化分解水來制氫氣[2]。然而,純g-C3N4比表面積還能繼續(xù)增大的,同時(shí)也存在可見光吸收不足和在光催化過程中光生電子與空穴容易復(fù)合的缺點(diǎn)以致光催化效率低[3-4]。

近年來,研究者通過貴金屬表面沉積,金屬摻雜等方法增強(qiáng)g-C3N4的產(chǎn)氫性能,但是貴金屬成本昂貴和來源稀缺。取而代之,可以利用價(jià)格低廉的過渡金屬取代貴金屬,Fe、Cu 和Co 等過渡金屬摻雜能縮小g-C3N4的帶隙,同時(shí)為氮化碳引入大量能捕獲光生電子或者空穴的活性位點(diǎn),促進(jìn)光生電子或者空穴的分離,這些位點(diǎn)能同時(shí)成為還原反應(yīng)或者氧化反應(yīng)的場所[5]。

相比于單一非貴金屬元素的作用,本研究則把兩種過渡金屬元素Fe 和Co 復(fù)合在一起,制備形成FeCo合金導(dǎo)體,以便同時(shí)兼顧Fe、Co 的作用。本論文通過水熱合成法制備成FeCo 合金,以尿素為前驅(qū)體通過熱縮聚法高溫煅燒制備g-C3N4,再把g-C3N4和FeCo 合金研磨復(fù)合,形成FeCo/氮化碳(g-C3N4)復(fù)合光催化材料。通過模擬太陽光,在氣相色譜儀中分析不同比例的Fe1-xCox/g-C3N4的產(chǎn)氫量。相比于單一的g-C3N4的產(chǎn)氫效率,本實(shí)驗(yàn)用FeCo 合金復(fù)合g-C3N4,制備的FeCo/g-C3N4光復(fù)合催化材料,能夠有效解決純g-C3N4產(chǎn)氫效率低的缺點(diǎn),提高g-C3N4產(chǎn)氫能力。

1 實(shí)驗(yàn)

1.1 實(shí)驗(yàn)材料

無水氯化鐵(FeCl3)、六水合氯化鈷(CoCl2·6H2O)、尿素(H2NCONH2)、氫氧化鈉(NaOH)、水合肼80%(N2H4·H2O)、三 乙 醇 胺(C6H15NO3)、無 水 乙 醇(C2H5OH),以上所有試劑都是從阿拉丁試劑有限公司購買。

1.2 g-C3N4 的制備

首先,以尿素為原料,稱取50 g 尿素并置于100 mL 的潔凈且干燥的陶瓷坩堝中,蓋上蓋子放入馬弗爐,加熱至550 ℃(設(shè)置升溫速率為5 ℃/min),550 ℃下保溫2 h,降溫至室溫,得到淡黃色的樣品氮化碳(g-C3N4)粉末。

1.3 FeCo 合金的制備

首先,在裝有10 mL 去離子水的燒杯中,溶解無水三氯化鐵。同樣,在另一個(gè)裝有10 mL 去離子水的燒杯中,溶解CoCl2·6H2O。然后,劇烈攪拌的同時(shí)把3.5 mL的水合肼溶液滴入裝有10 mL 的CoCl2·6H2O 溶液的燒杯中,攪拌直至CoCl2·6H2O 溶解完全。在恒常攪拌的條件下,將第一個(gè)燒杯中準(zhǔn)備好的FeCl3溶液倒入上述溶液中。然后,在攪拌下加入20 mL 的0.8 M NaOH,溶液形成棕黑色均勻混合物。隨后將該棕黑色混合物轉(zhuǎn)移至襯有Teflon 的50 mL 高壓釜中,在120℃下密封保持6 h,待產(chǎn)物降溫至室溫,得到黑色產(chǎn)物。用無水乙醇洗滌干凈。

1.4 FeCo/氮化碳(g-C3N4)光催化劑的制備

本實(shí)驗(yàn)的FeCo/氮化碳(g-C3N4)復(fù)合光催化劑利用簡單、易操作的物理研磨復(fù)合方法。將已制備的Fe1-xCox以質(zhì)量分?jǐn)?shù)為0%、5%、10%、15%、20%、25%、30%等比例與氮化碳(g-C3N4)混合使粉末充分混合均勻。

1.5 光催化產(chǎn)氫測試

稱量20 mg 樣品置于裝有135 mL 去離子水和15 mL 作為犧牲劑的三乙醇胺的燒杯中,超聲波1 min,令懸浮液混合均勻并轉(zhuǎn)移到反應(yīng)器中。把反應(yīng)器轉(zhuǎn)移到磁力攪拌器上,在磁力攪拌狀態(tài)下,通入氮?dú)?0 min,以達(dá)到驅(qū)走瓶子內(nèi)的空氣。以氙燈為光源,氬氣為載氣,在光照射下光解純水,通過氣相色譜工作站,每隔1 h 進(jìn)樣一次,根據(jù)出峰位置和峰面積考察所制備的FeCo/氮化碳(g-C3N4)復(fù)合光催化劑的光催化產(chǎn)氫性能,并初步分析其光催化性能提高的原因。

1.6 儀器

電子分析天平,磁力攪拌器,離心機(jī),馬弗爐,電熱鼓風(fēng)干燥箱,超聲波清洗儀,真空干燥箱。掃描電子顯微鏡(SEM),能譜儀(EDS),X 射線衍射儀(XRD),氣相色譜儀,氙燈光源。

2 結(jié)果與討論

2.1 XRD 分析

圖1 是 純g-C3N4、Fe0.4Co0.6合 金 和 不 同 比 例Fe0.4Co0.6負(fù)載量的Fe0.4Co0.6/g-C3N4的XRD 衍射圖。由圖可知,純g-C3N4在2θ=12.8°和2θ=27.7°處有兩個(gè)特征峰,分別屬于類石墨相的(100)和(002)的衍射晶面。(100)晶面對應(yīng)g-C3N4的七嗪環(huán)結(jié)構(gòu)單元,(002)晶面說明g-C3N4呈現(xiàn)芳香片段層間堆疊。實(shí)驗(yàn)制備的Fe0.4Co0.6合金在2θ=44.9°處有一個(gè)較強(qiáng)特征峰,對應(yīng)(110) 晶面,與FeCo 的標(biāo)準(zhǔn)卡片(PDF#49-1567) 符合良好。由圖可見,不同比例Fe0.4Co0.6/g-C3N4復(fù)合樣品同時(shí)具有g(shù)-C3N4和FeCo 合金的特征峰,且隨著Fe0.4Co0.6合金復(fù)合的比例增大,復(fù)合樣品中Fe0.4Co0.6合金的衍射峰(2θ=44.9°)強(qiáng)度也增大。Fe0.4Co0.6/g-C3N4的XRD 衍射圖證明了復(fù)合樣品中同時(shí)存在Fe0.4Co0.6和g-C3N4兩種物質(zhì)。而純Fe0.4Co0.6和復(fù)合樣品在2θ=35.3°附近有一個(gè)小峰的原因可能是樣品在保存和測試過程中的Fe 易被氧化成鐵的氧化物,從而出現(xiàn)氧化物雜峰。

圖1 不同樣品的XRD 圖

2.2 掃描電鏡分析

圖2 樣品的SEM 圖

通 過 SEM 對 g-C3N4、Fe0.4Co0.6合 金 和 10%Fe0.4Co0.6/g-C3N4復(fù)合樣品進(jìn)行形貌分析。由圖a 可知,g-C3N4呈現(xiàn)無規(guī)則的薄納米片狀,層與層之間通過堆疊連接。圖b 是純Fe0.4Co0.6合金的形貌圖,可以看出Fe0.4Co0.6合金呈現(xiàn)塊狀。圖c 中的復(fù)合樣品10%Fe0.4Co0.6/g-C3N4相對于圖a 中的g-C3N4,密集程度加大,且明顯有塊狀物負(fù)載在g-C3N4表面,這是因?yàn)镕e0.4Co0.6合金呈塊狀附著在g-C3N4的表面,而g-C3N4本身的薄片狀并未改變。可見FeCo 能成功作為助催化劑,負(fù)載在g-C3N4的表面。這樣的合金復(fù)合光催化劑能夠促進(jìn)光生電子從半導(dǎo)體g-C3N4的導(dǎo)帶轉(zhuǎn)移到合金上,增加g-C3N4的反應(yīng)活性位點(diǎn),減慢光生電子與空穴的復(fù)合速率,提高g-C3N4的光催化效率。

2.3 光催化活性分析

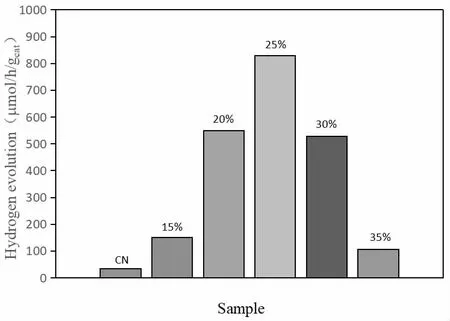

圖3 是利用氣相色譜儀測試的純g-C3N4、15%Fe0.4Co0.6/g-C3N4、20%Fe0.4Co0.6/g-C3N4、25%Fe0.4Co0.6/g-C3N4、30%Fe0.4Co0.6/g-C3N4和35%Fe0.4Co0.6/g-C3N4的樣品的光催化產(chǎn)氫效率。由圖5 可知,純g-C3N4的產(chǎn)氫效率為35 μmol/h/g;15%Fe0.4Co0.6/g-C3N4,20%Fe0.4Co0.6/g-C3N4,25%Fe0.4Co0.6/g-C3N4,30%Fe0.4Co0.6/g-C3N4和35%Fe0.4Co0.6/g-C3N4的產(chǎn)氫效率分別為151.49 μmol/h/g,549.26 μmol/h/g,828.87 μmol/h/g,527.71 μmol/h/g,106.64 μmol/h/g, 分 別 為 純 g-C3N4產(chǎn) 氫 效 率 的4.32,15.69,23.68,15.08,3.04 倍 。 復(fù) 合 后 的Fe0.4Co0.6/g-C3N4的產(chǎn)氫效率相對于純g-C3N4得到明顯提高,其中產(chǎn)氫效率最大的是Fe0.4Co0.6負(fù)載量為25%的Fe0.4Co0.6/g-C3N4,是g-C3N4的23.68 倍,產(chǎn)氫效率達(dá)到828.87 μmol/h/g。這說明FeCo 合金的負(fù)載能夠提高單一g-C3N4的光催化效率。但是并不是FeCo 負(fù)載量越多,復(fù)合樣品的產(chǎn)氫效率越高。圖5 中樣品的產(chǎn)氫效率并非簡單遞增的一次函數(shù),當(dāng)Fe0.4Co0.6負(fù)載量為30%時(shí),其產(chǎn)氫效率明顯比Fe0.4Co0.6負(fù)載量為25%的低。由此可知,過多的FeCo 負(fù)載量會占據(jù)g-C3N4的反應(yīng)活性位點(diǎn),從而降低樣品的產(chǎn)氫效率。

圖3 純g-C3N4;15%Fe0.4Co0.6/g-C3N4;20%Fe0.4Co0.6/g-C3N4;25%Fe0.4Co0.6/g-C3N4;30%Fe0.4Co0.6/g-C3N4;35%Fe0.4Co0.6/g-C3N4 的光催化產(chǎn)氫效率

圖4 是25%Fe1-xCox/g-C3N4不同樣品的產(chǎn)氫效率圖。在圖4 得出的25%Fe0.4Co0.6負(fù)載量的g-C3N4產(chǎn)氫效率最高的基礎(chǔ)上,以Fe1-xCox(x=0.1-0.9)為準(zhǔn)則改變Fe、Co 的復(fù)合比例,再把Fe1-xCox以最佳比例25%與g-C3N4復(fù)合。經(jīng)產(chǎn)氫活性測試,純g-C3N4的產(chǎn)氫效率為35 μmol/h/g,25%Fe0.3Co0.7/g-C3N4,25%Fe0.4Co0.6/g-C3N4,25%Fe0.5Co0.5/g-C3N4,25%Fe0.6Co0.4/g-C3N4的產(chǎn)氫效 率 分 別 為 151.88 μmol/h/g,828.87 μmol/h/g,2016.28 μmol/h/g,167.60 μmol/h/g。其中25%Fe0.5Co0.5/g-C3N4的樣品產(chǎn)氫效率最高,達(dá)到2016.28 μmol/h/g,是純g-C3N4的57.61 倍。所以,Fe 和Co 以1:1 的比例復(fù)合形成的Fe0.5Co0.5合金,再和純g-C3N4以1:3 的復(fù)合比例所形成的25%Fe0.5Co0.5/g-C3N4復(fù)合樣品的產(chǎn)氫效率最大。因此適當(dāng)負(fù)載量FeCo 合金能夠促進(jìn)光生電子的轉(zhuǎn)移,降低電子- 空穴的復(fù)合率,從而很大程度上提高g-C3N4的產(chǎn)氫活性。

圖4 純g-C3N4;25%Fe0.3Co0.7/g-C3N4;25%Fe0.4Co0.6/g-C3N4;25%Fe0.5Co0.5/g-C3N4;25%Fe0.6Co0.4/g-C3N4 的光催化產(chǎn)氫效率

3 結(jié)論

綜上所述,在眾多提高g-C3N4光催化活性方法中,通過水熱法制備的雙金屬合金FeCo,并將其與氮化碳(g-C3N4)復(fù)合的復(fù)合產(chǎn)品FeCo/氮化碳(g-C3N4)的產(chǎn)氫效率得到明顯提升。實(shí)驗(yàn)表明,25%Fe0.5Co0.5/氮化碳(g-C3N4) 的產(chǎn)氫性能最好,達(dá)到2016.28 μmol/h/g,是純g-C3N4的57.61 倍,相比純氮化碳(g-C3N4)有較大幅度的上升。同時(shí),SEM、EDS、XRD 等表征手法也從多角度證明了FeCo 合金成功復(fù)合到g-C3N4上。可見FeCo 雙合金作為電子受體,能夠有效接受g-C3N4中被激發(fā)的電子,有利于電子- 空穴對的傳輸和分離,從而大大優(yōu)化氮化碳(g-C3N4)的產(chǎn)氫活性,為研發(fā)其他成本低廉的合金作為助催化劑復(fù)合g-C3N4來提高g-C3N4的光催化性能提供了新思路。除此之外,在復(fù)合的基礎(chǔ)上,我們還能同時(shí)通過改變合金負(fù)載劑的形態(tài),增大光催化的反應(yīng)活性位點(diǎn),再進(jìn)一步提高g-C3N4的光催化能力。總之,在現(xiàn)代追求綠色環(huán)保的社會,隨著科技的發(fā)展和技術(shù)的創(chuàng)新,光催化水產(chǎn)氫技術(shù)會更加完備,更多性能優(yōu)異的光催化劑會被研發(fā)。實(shí)現(xiàn)以更低廉的成本在更短的時(shí)間內(nèi)獲得更大量的氫能,實(shí)現(xiàn)光催化產(chǎn)氫工業(yè)化,從源頭切實(shí)解決能源緊缺和環(huán)境污染問題,實(shí)現(xiàn)“氫自由”時(shí)代。