汽車發動機右懸置支架失效的原因

金安鵬,徐照明

(蘭州現代職業學院,甘肅 蘭州 730300)

引言

本研究以某型號汽車發動機的鋁合金材料發動機右懸置支架和螺栓為例,對其展開試驗分析,從而找到導致發動機懸置支架和螺栓斷裂、失效的主要原因,最后提出能夠有效解決懸置支架失效的有效措施[1]。

1 汽車發動機右懸置支架斷裂原因及分析方法

1.1 支架斷裂原因分析

為進一步研究汽車發動機右懸置支架的失效原因,本研究先是針對發動機中存在的故障零件從數據統計以及發生的故障模式等方面展開了相應的分析。而發動機斷裂的支架為汽車動力總成懸置系統的右懸置支架,并且該支架的安裝和離合器殼端相近,是距離動力總成核心最近的一個懸置支架。因此,在汽車運行過程當中它起到了承載發動機垂直荷載的作用。而根據汽車測試場的相關數據,在平均3 400 km故障里程當中,由于支架連接點斷裂,從而會導致懸置支架失效。同時,還存在螺栓斷裂的問題,其斷裂面相對平坦、光滑,還具備疲勞貝紋線。所以,從此可以發現,在汽車發動機右懸置支架上存在加強筋根部薄弱的現象。當零件受到外力交變載荷時,在外力的作用下就會導致支架斷裂[2]。

1.2 分析方法

本研究通過利用SX30IS 型數碼相機設備,對斷裂之處進行宏觀檢測分析,并利用電子顯微鏡對支架斷裂處和螺栓斷裂處的斷裂口外觀進行掃描檢測,來判斷支架的疲勞度。同時,還利用光譜儀器、金相設備以及電子布氏硬度等方面對發動機支架的化學成分、金相組織以及硬度等方面進行測試。從而實現對汽車發動機右懸置支架失效原因的探究[3]。

2 試驗和模擬結果分析

2.1 外觀檢測

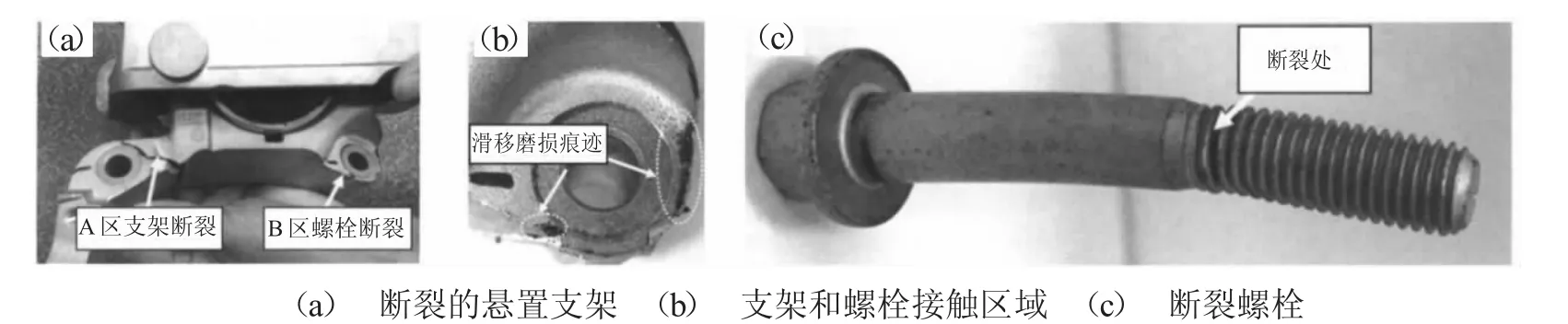

從圖1 中所展示的汽車發動機右懸置支架的斷裂情況來看,A區域的懸置支架斷裂和B 區域的螺栓斷裂處。可知兩者之間的接觸區域,存在明顯的滑移磨損現象。并且,將斷裂的螺栓和B 區域相連接發現該螺栓存在明顯的彎曲現象。

圖1 發動機懸置支架和螺栓斷裂分析

2.2 發動支架斷口分析

2.2.1 支架螺栓斷口

通過對螺栓斷裂的斷口外觀方面來看,從其螺栓斷裂的紋理上能夠將其斷口劃分,如果從螺栓斷口的裂紋上來看,主要呈現韌窩形狀,而該形狀和此區域產生的極值拉應力瞬間拉開導致的螺栓彎曲斷裂特征相符合。所存在的疲勞斷裂特征,通過和韌窩形狀相比,該螺栓斷裂之處主要以疲勞斷裂為主[4]。因此,就表明支架螺栓是先出現彎曲從而導致撕裂現象,并在雙向疲勞裂紋擴展作用下,形成螺栓斷裂。

2.2.2 發動機懸置支架端口

通過對汽車發動機的右懸置支架進行分析,發現從對支架斷口進行宏觀外貌上來看,該支架斷口截面呈現纖維狀,且無相對明顯的疲勞特征。但在類似折疊的斷口方面,由兩個裂紋源在擴展下形成了人字裂紋。從微觀方面對其分析發現,在發動機懸置支架的裂紋源斷口處,存在二次裂紋和韌窩等現象,這就說明汽車發動機右懸置支架出現斷裂失效是由于過載現象導致的。

2.3 化學成分因素

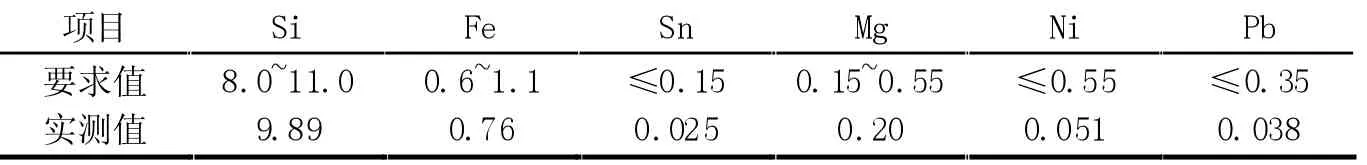

針對發動機右懸置支架和其螺栓,從其化學成分方面分析。本研究選擇利用光譜設備,在滿足相關技術和GB/T 3077- 2015 的要求下,分別對汽車發動機右懸置斷裂支架和斷裂螺栓兩者所使用的材料進行化學成分分析[5],其具體結果見表1 和表2 所示。

表1 發動機右懸置支架的材料化學成分分析(WB/%)

表2 斷裂螺栓的材料化學成分分析(WB/%)

2.4 金相組織分析

從金相組織方面,利用金相設備對汽車發動機右懸置支架斷口和螺栓斷口等方面進行金相試樣分析。當對懸置支架斷口進行磨制拋光之后,利用氫氟酸水溶液對其腐蝕現象,進行觀察分析發現,在顯微組織下,具備固溶體、共晶硅以及Cu 相和β 相。通過對螺栓的斷口進行金相組織分析,發現表面并沒有脫碳現象,且螺紋牙低和收低存在圓滑過渡現象。

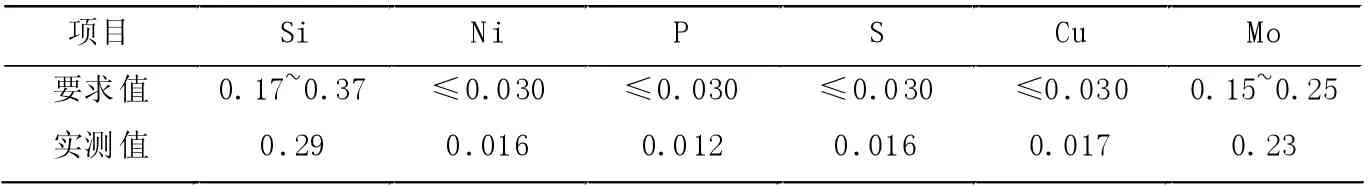

2.5 硬度測試分析

從汽車發動機懸置支架和螺栓的硬度方面進程測試發現,在滿足相關技術要求下,發動機斷裂懸置支架和斷裂螺栓,經過布氏硬度測試其結果見表3 所示。

表3 懸置支架和螺栓斷裂硬度分析

3 數值模擬分析

在對汽車發動機右懸置支架進行網絡劃分,本研究通過利用二階四面體網絡技術實現對懸置支架進行劃分,且將每個網格的大小劃分為3 mm,其輸入的材料為AISi9Cu3Fe。并且,將汽車發動機右懸置支架和橡膠懸置兩者之間的連接中心店當中荷載的加載點,確定懸置支架上的載荷情況,再對試驗場所采集到的路譜進行確認。接著分別利用連接點全部固定約束的方式和斷裂螺栓連接點不約束,其他點固定約束等方式實現對汽車發動機右懸置支架螺栓的連接進行模擬[6]。

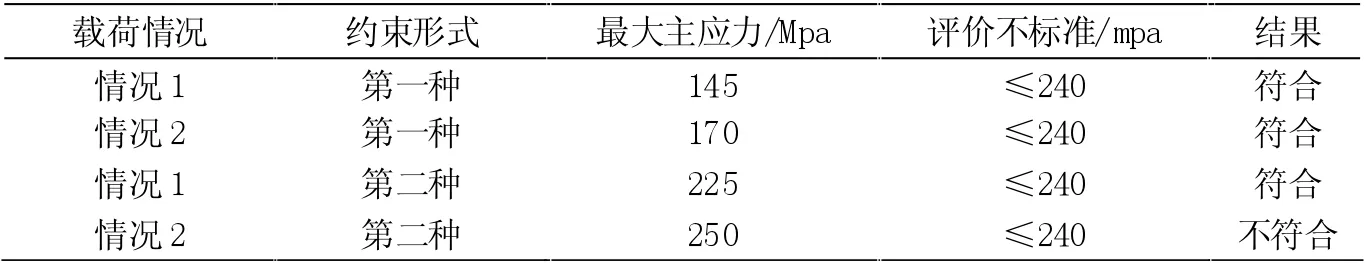

如果,在模擬過程當中汽車發動機右懸置支架具備均勻性與連續性等特點,且存在理想彈塑性體,可以利用載荷約束邊界條件,將其工況分別對應施加在懸置支架之上,然后利用求解器實現對其進行求解,從而得出應力。最后,根據汽車發動機右懸置支架的材料抗拉強度,結合應力從而實現對其支架強度的校核,具體結果見表4 所示。

表4 發動機右懸置支架強度校核結果分析

4 結果分析與討論

4.1 試驗模擬

根據以上試驗分析的結果可以發現,汽車發動機右懸置支架失效的金相組織、化學成分以及硬度等方面均為出現相應的問題。并且,發動機右懸置支架的失效和過載斷裂問題,存在與在支架裝配生產過程當中才發生的。由此可以判斷,導致發動機右懸置支架失效的原因有兩種情況:第一種,由于懸置支架安裝孔和汽車車身尺寸匹配不足,且兩者之間匹配間隙過大,從而導致出現過載斷裂現象;第二種,由于發動機懸置支架在進行鉚接過程當中,由于懸置支架在鉚接過程中被壓斷,從而發生過載斷裂[7]。

為進一步判斷與確認導致右懸置支架斷裂的原因,本研究分別通過對上述兩種情況進行模擬試驗,以此求得最后結果。

從上試驗結果可以發現,在進行汽車發動機懸置支架鉚接過大時,通過模擬軟件可以發現支架斷裂的位置和失效器件兩者的位置相同。并均在鉚接時其接口處附周圍形成相應的斷裂裂紋。通過對支臂安裝孔和汽車車身兩者之間存在匹配不良時,發動機懸置支架和鉚接口較遠位置發生整體斷裂。然后通過對其鉚接斷裂斷口方面利用宏觀和微觀的方式進行分析,發現,鉚接進程過程中,支架模擬時斷裂斷口處于同樣的位置,且斷口外觀呈現出韌窩形狀。將其與懸置支架失效器件兩者的斷裂特征方面進行對比發現相符,這就說明汽車發動機的懸置支架失效原因是受鉚接進程過大的原因從而導致過載斷裂出現。

而汽車發動機右懸置支架和其螺栓兩者之間的接觸面區域,存在滑移磨損的跡象。這就說明,在連接螺栓時,交變載荷時螺栓就已經出現松動的現象。接著,通過對螺栓的斷裂斷口進行分析,從而實現對發動機懸置支架以及和連接螺栓的斷裂性質等方面分別確認了其過載斷裂以及疲勞斷裂。最后,再結合化學成分分析、金相組織分析以及硬度分析等實現對懸置之間和螺栓兩者所用的材質以及滿足的技術要求實現確認。而通過上述數值模擬對汽車發動機右懸置支架進行模擬分析結果上發現,在載荷工況利用斷裂螺栓連接點不約束,其他點固定約束的方式對懸置支架校核強度分析來看,其校核強度并不滿足相關要求。同時,其最大應力點和汽車發動機懸置支架的斷裂裂紋源位置基本上處于一致位置。由此得出,在膠邊載荷的作用下,汽車發動機懸置支架接觸面之間會出現滑移現象,從而導致連接螺栓出現彎曲疲勞斷裂的情況,最后導致螺栓連接點約束出現變化,懸置支架斷裂。因此,想要解決發動機懸置支架失效問題,可以通過對其裝配工藝進行改進,以此來保證懸置支架和連接件兩者之間存在足夠的預緊力,從而可以避免螺栓出現松動造成支架失效。

4.2 風險評估與改進

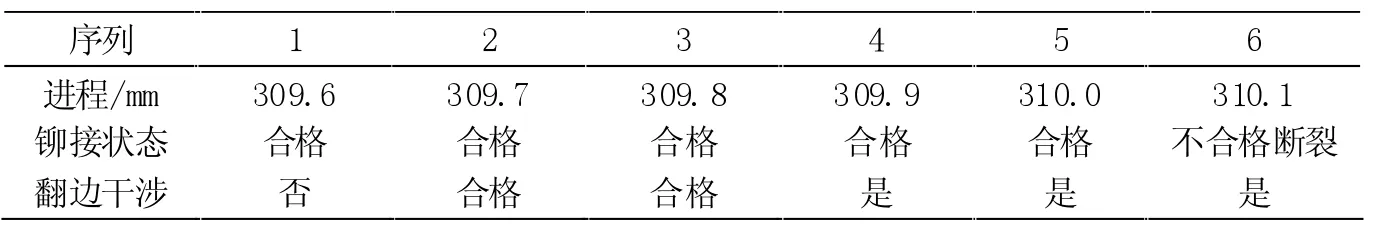

根據(309.6 mm)標準工藝進程實現對鉚接基準進行試驗分析,同時以0.1 mm 的進程逐步依次對其試驗進程進行遞增,整個實現需進行6 組,其鉚接斷裂模擬進程試驗參數具體見表5 所示。

表5 鉚接斷裂模擬進程參數

從表5 中可以發現,在鉚接斷裂進程模擬實驗過程中,當其標準工藝超過310.1 時,汽車發動機懸置支架就會出現開裂現象,其位置則和失效的懸置支架位置一致。而當其標準工藝處于一定的范圍左右,如310.0 mm 時,鉚接工裝和鈑金支架等翻邊會出現干涉問題,一直到斷裂。

因此,當鉚接的進程較短時,并沒有出現翻邊干涉的現象。而汽車發動機的懸置支架鉚接工藝,主要是由于在針對其定位工裝時,沒有對其和鈑金支架兩者之間接觸的地方進行充分考慮,從而出現翻邊和干涉的現象。從而導致兩者之間的接觸面無法實現完全的貼合,最終發生發動機懸置支架在鉚接過程中出現斷裂[8]。

所以,為了進一步降低或避免發動機懸置支架斷裂的情況出現,可以通過對鉚接位定位工裝等方面進行優化、改進。如通過對其定位工裝的R 角進行優化改進,將R 角取消,則可以有效避免鉚接和鈑金支架兩者之間出現翻邊干涉現象。最后通過對改進后的器件進模擬驗證,結果表明汽車發動機懸置支架并未出現斷裂失效的問題,從而證明此次改進的可行性。

5 結論

綜上所述,本研究針對汽車耐久性綜合測試過程中存在的發動機右懸置支架斷裂失效原因,通過利用斷裂件和CAE 等方面對其失效原因進行分析發現:汽車發動機右懸置支架的鋁合金材料成分以及其硬度均符合相關工藝要求,而造成發動機懸置支架斷裂主要是由于螺栓松動結合疲勞斷裂等因素使得連接點的約束方式出現變化,從而導致汽車發動機右懸置支架失效。因此,面對該主要失效原因,可以通過對其工藝進行改進和優化,這樣一來既能夠促進支架零件的強度,還不會影響支架的使用。以此為相同類型零部件設計提供相應的參考。