TC4鈦合金復(fù)合加載下超高周疲勞性能研究

王博涵, 程 禮,2, 李冬春

(1.空軍工程大學(xué) 航空工程學(xué)院,西安 710038; 2. 先進(jìn)航空發(fā)動機(jī)協(xié)同創(chuàng)新中心,北京 100191)

鈦合金因具備比強(qiáng)度高、密度小、抗蝕性優(yōu)異和耐熱性好等優(yōu)點,已經(jīng)成為現(xiàn)代航空工業(yè)用量最大的金屬材料[1]。美國的F-14、F-15和F-22戰(zhàn)機(jī)上鈦合金質(zhì)量占比分別達(dá)到24%,27%和41%,F(xiàn)22配裝的F119渦扇發(fā)動機(jī)鈦合金質(zhì)量占比達(dá)到了39%[2]。與此同時,鈦合金材料的超高周疲勞斷裂問題也最為突出,例如TC4鈦合金被用于制造航空發(fā)動機(jī)風(fēng)扇、壓氣機(jī)葉片和葉盤,發(fā)動機(jī)工作時轉(zhuǎn)速高達(dá)每分鐘上萬轉(zhuǎn),葉片和葉盤這類旋轉(zhuǎn)部件極易在內(nèi)流擾動和轉(zhuǎn)子不平衡等因素作用下引發(fā)高頻顫振,長時間積累就容易出現(xiàn)超高周疲勞斷裂問題[3-4]。Bathias等[5]在其專著中指出燃?xì)鉁u輪發(fā)動機(jī)部件的循環(huán)次數(shù)可達(dá)到1010~1011次循環(huán),這表明按傳統(tǒng)的疲勞極限設(shè)計理論開展發(fā)動機(jī)設(shè)計并不能確保安全。

關(guān)于鈦合金超高周疲勞研究基本上都是采用基于試驗結(jié)果的唯象分析方法,包括基于試驗結(jié)果的統(tǒng)計曲線宏觀特征分析(S-N曲線和Goodman圖等)和基于斷口形貌的裂紋萌生和初始擴(kuò)展微觀特征分析。Furuya等[6]繪制了Ti-6Al-4V超高周疲勞范圍的Goodman圖,發(fā)現(xiàn)在高應(yīng)力比條件下,疲勞強(qiáng)度位于曲線危險側(cè)。Yang等[7]還發(fā)現(xiàn)超高周疲勞強(qiáng)度退化比高周更明顯,因此當(dāng)R>-1時,疲勞設(shè)計必須采用更高的安全裕度,Pan等[8]也得到了類似的結(jié)論。Heinz等[9]和杲寧等[10]先后研究了TC4鈦合金超高周疲勞裂紋萌生及擴(kuò)展行為,發(fā)現(xiàn)疲勞裂紋存在表面萌生和內(nèi)部萌生兩種模式,隨著應(yīng)力的減小,疲勞裂紋由材料表面萌生向內(nèi)部萌生轉(zhuǎn)變,觀測到典型的“魚眼”形貌,并存在明顯的細(xì)粒狀區(qū)(fine granular area, FGA),在平行于FGA截面的初生α晶粒中存在裂紋。Nikitin等[11]研究鍛造VT3-1鈦合金在拉伸(R=1,R=0.1)和扭轉(zhuǎn)疲勞載荷下的超高周疲勞裂紋萌生機(jī)制時發(fā)現(xiàn),當(dāng)裂紋在次表面萌生且應(yīng)力比R=-1時,存在幾類特殊的裂紋萌生行為:①強(qiáng)缺陷萌生;②“宏觀區(qū)”邊界萌生;③準(zhǔn)光滑面萌生;④光滑面萌生。當(dāng)應(yīng)力比R=0.1時,裂紋萌生由主要為“宏觀區(qū)域”邊界萌生機(jī)制。李全通等[12]和魯凱舉等[13]分別研究了TC4鈦合金振動彎曲和三點彎曲超高周疲勞特性,在次表面失效模式下未觀察到明顯的“魚眼”損傷形貌,但疲勞源區(qū)存在光滑的刻面。綜上,超高周疲勞裂紋大多萌生于材料次表面或內(nèi)部,且并不依賴于內(nèi)部夾雜和缺陷,“魚眼”模型對鈦合金材料的通用性值得懷疑,刻面形貌是次表面失效的顯著標(biāo)志。

已有研究大部分關(guān)注軸向拉壓加載模式,實際工況下,航空發(fā)動機(jī)葉片同時承受葉盤高速旋轉(zhuǎn)帶來的離心力和葉片自身高頻振動引起的彎曲應(yīng)力。因此,我國GJB 241A—2010《航空渦輪噴氣和渦輪風(fēng)扇發(fā)動機(jī)通用規(guī)范》和GJB 242A—2018《航空渦軸和渦槳發(fā)動機(jī)通用規(guī)范》對高循環(huán)疲勞壽命試驗都要求振動應(yīng)力和穩(wěn)態(tài)應(yīng)力聯(lián)合作用條件下。一直以來,復(fù)合加載試驗都是材料疲勞試驗中的研究熱點和難點。本文在超聲疲勞機(jī)施加彎曲應(yīng)力和振動應(yīng)力基礎(chǔ)上,通過施加恒定拉力來模擬發(fā)動機(jī)葉片所受到的離心力作用,從而實現(xiàn)三點彎曲-拉伸復(fù)合載荷加載,進(jìn)一步對三種鍛造TC4鈦合金組織進(jìn)行了疲勞壽命和破壞機(jī)制的研究。此外,還揭示了微觀組織和軸向拉伸對試驗結(jié)果的影響機(jī)理。

1 材料和方法

1.1 試驗材料與試件設(shè)計

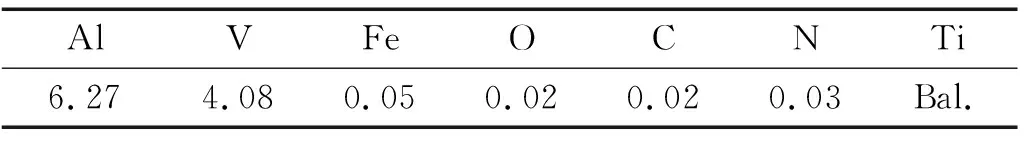

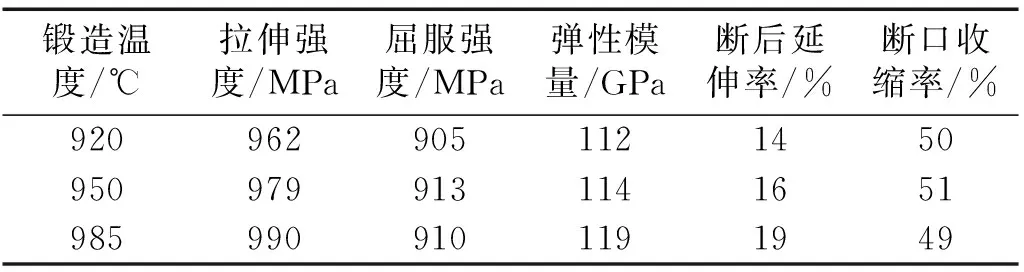

試驗原材料為直徑28 mm的航空級TC4棒材,化學(xué)成分如表1所示。采用連續(xù)升溫金相法測定TC4鈦合金的相變溫度為998 ℃,在此基礎(chǔ)上分別選定溫度為920 ℃,950 ℃和985 ℃、變形量為39.3%進(jìn)行鍛造,單件下料尺寸為150 mm,棒料加熱后沿徑向鍛造壓扁呈板狀,鍛造后采用去應(yīng)力退火處理。不同鍛造溫度獲得的微觀組織如圖1所示,初生α相以球形、橢圓形、棒錘形、橄欖形和短棒形等多種形態(tài)存在,其余為β轉(zhuǎn)變組織,包括次生α相和殘余β相,未觀察到夾雜物等嚴(yán)重缺陷區(qū)。在0.000 25 s-1的應(yīng)變率下測試了室溫力學(xué)性能,測試結(jié)果取3次平均值,如表2所示。

表1 TC4鈦合金化學(xué)成分(質(zhì)量分?jǐn)?shù)/%)Tab.1 Chemical composition of TC4 titanium alloy (w/%)

表2 不同鍛造工藝的TC4鈦合金力學(xué)性能Tab.2 Mechanical properties of TC4 titanium alloy at different forging techniques

試件形狀采用圖2所示的變截面形式,目的在于減緩?qiáng)A持位置的應(yīng)力集中,利于試件從中間發(fā)生破壞,同時中間段為等截面保證了平面應(yīng)力狀態(tài)。三點彎曲-軸向拉伸復(fù)合加載要求試件在承受軸向應(yīng)力的同時滿足諧振條件,軸向拉力會使試件固有頻率增大,相當(dāng)于增加了剛度[14],因此采用帶預(yù)應(yīng)力的模態(tài)分析確定試件中間段尺寸。將試件兩端夾緊(完全固定約束),底部軸向拉應(yīng)力為120 MPa,模態(tài)分析結(jié)果如圖3所示,諧振頻率為20 005 Hz,試件中間段底部承受最大拉應(yīng)力和最大振動位移,為預(yù)期的斷裂位置。由此得到三種鍛造工藝對應(yīng)的長度L分別為9.2 mm,9.4 mm和9.6 mm。

1.2 加載載荷的確定

圖4為三點彎曲-軸向拉伸復(fù)合加載示意圖,首先施加軸向拉應(yīng)力σt=120 MPa,隨后靜載機(jī)施加彎曲應(yīng)力σm,最后由超聲振子施加振動應(yīng)力σa,試件底部最大拉應(yīng)力為三者之和。軸向拉力F與σt的關(guān)系、靜壓力P與σm通過應(yīng)變片標(biāo)定,F(xiàn)值以旋轉(zhuǎn)螺栓的方式調(diào)節(jié),并通過力傳感器測量,P值由綜合監(jiān)控軟件調(diào)節(jié)。σd與輸出振幅A呈正比,其比值稱為應(yīng)力位移系數(shù),通過圖3的仿真云圖獲得。使用LV-S01型激光測振儀(SOPTOP,中國寧波)測量超聲信號發(fā)生器在不同功率下的輸出振幅,用于綜合控制軟件的振幅校正,可以實現(xiàn)振動應(yīng)力的準(zhǔn)確加載,測量結(jié)果如圖5所示。

1.3 超聲疲勞試驗系統(tǒng)

疲勞試驗設(shè)備為HC-DF2030GD-3型多功能疲勞試驗機(jī)(HC SONIC,中國杭州),如圖6所示。加載頻率20±1.5 kHz,功率范圍100~3 000 W,工作溫度-30~800 ℃,工作振幅15~120 μm。可開展應(yīng)力比0~1范圍內(nèi)三點彎曲疲勞試驗。靜載機(jī)可施加的最大壓力為10 000 N,加載誤差小于0.5%。采用壓縮空氣冷卻,試件最高溫度控制在40 ℃以下。根據(jù)標(biāo)定關(guān)系,當(dāng)σt=120 MPa時,軸向拉力為3 500 N。試驗應(yīng)力比R=0.5,疲勞試驗從高應(yīng)力幅值開始,逐漸減小至循環(huán)周次達(dá)到1×109時停止試驗,采用JSM-6460型掃描電子顯微鏡對斷口形貌進(jìn)行觀察,并通過EDS模塊對裂紋起源點進(jìn)行能譜分析。

2 試驗結(jié)果

2.1 疲勞S-N曲線

圖7為3種鍛造溫度對應(yīng)的疲勞S-N曲線,其中空心點表示裂紋萌生于表面,半實心點表示裂紋萌生于次表面,箭頭表示未發(fā)生斷裂。由圖7可知,920 ℃和985 ℃鍛造時S-N曲線呈直線下降型,不存在傳統(tǒng)意義上的疲勞極限;而950 ℃鍛造時呈雙平臺型,存在高周疲勞極限和超高周疲勞極限。隨著應(yīng)力幅值降低,裂紋由表面萌生向次表面萌生轉(zhuǎn)變。

從鍛造工藝角度分析,920 ℃和950 ℃均低于β轉(zhuǎn)變溫度,屬于α+β鍛造;985 ℃接近β轉(zhuǎn)變溫度,屬于近β鍛造。這說明采用α+β鍛造工藝獲得的微觀組織雖然S-N曲線形狀不同,但疲勞性能大體相當(dāng);而近β鍛造獲得的微觀組織疲勞性能明顯優(yōu)于α+β鍛造。

2.2 疲勞斷口形貌

對3種鍛造溫度下試件斷口進(jìn)行SEM分析,疲勞裂紋萌生擴(kuò)展過程清晰可見,由下至上分別為:①具有多個刻面的相對粗糙的裂紋源區(qū);②具有河流狀花樣的相對平坦的裂紋擴(kuò)展區(qū);③具有明顯韌窩的最終斷裂區(qū)。如圖8所示,裂紋呈現(xiàn)高周疲勞表面萌生和超高周疲勞次表面萌生兩種形式,這說明超高周疲勞不僅壽命更長,而且破壞機(jī)理也發(fā)生變化。

研究[15-17]表明,當(dāng)疲勞壽命低于106時,裂紋擴(kuò)展壽命占總壽命很大比例,而當(dāng)疲勞壽命更高時,總壽命的大部分被消耗在裂紋萌生過程中。因此對裂紋萌生區(qū)和擴(kuò)展區(qū)進(jìn)行局部微觀分析,如圖9所示。圖9(a)標(biāo)注區(qū)域能夠發(fā)現(xiàn)滑移帶的擠出臺特征,周圍存在高低起伏的小刻面。這說明表面塑性形變在循環(huán)載荷作用下擠入擠出形成滑移帶,發(fā)展成為微裂紋,隨后在擴(kuò)展過程形成刻面和撕裂嶺形貌,此時疲勞裂紋為表面萌生,并呈現(xiàn)以穿晶為主的準(zhǔn)解理斷裂特征。圖9(b)發(fā)現(xiàn)大量深色刻面相互匯聚連接,同時觀察到撕裂嶺和二次裂紋等特征形貌,這說明裂紋初始擴(kuò)展過程包括塑性斷裂和解理斷裂兩種模式。經(jīng)測量裂紋萌生于距表面約110 μm的次表面,呈現(xiàn)出以穿晶為主的準(zhǔn)解理斷裂特征。圖9(c)觀察到的刻面特征分布零散,未出現(xiàn)明顯的匯聚現(xiàn)象,同時觀察到較多的二次裂紋。經(jīng)測量裂紋萌生于距表面約90 μm的次表面,呈現(xiàn)出以沿晶為主的準(zhǔn)解理斷裂特征。

對相同試件的裂紋擴(kuò)展區(qū)進(jìn)行分析,如圖9(d)~圖9(f)所示。觀察到大量取向多樣的疲勞條帶,其中,高周疲勞條帶分布密集、方向變化較大、擴(kuò)展連續(xù),呈現(xiàn)出細(xì)、淺和長的特征;而超高周疲勞條帶、擴(kuò)展不連續(xù)、表面起伏較大,呈現(xiàn)出粗、深和短的特征。對疲勞條帶平均間距進(jìn)行測量,當(dāng)σa=294 MPa時,3種鍛造溫度下高周疲勞條帶間距分別為0.16 μm,0.14 μm和0.20 μm;當(dāng)σa=225 MPa時,超高周疲勞條帶間距分別為0.25 μm,0.22 μm和0.50 μm。超高周疲勞條帶間距大于高周疲勞條帶間距,說明超高周疲勞具有更高的裂紋擴(kuò)展速率。從理論上講,985 ℃鍛造時的裂紋擴(kuò)展壽命應(yīng)該最短,但總壽命卻最高,這說明在軸向拉伸-三點彎曲復(fù)合加載條件下,高周疲勞和超高周疲勞壽命均由裂紋萌生階段主導(dǎo),且萌生階段所占比例隨總壽命的增加而變大。

3 討 論

3.1 裂紋萌生機(jī)制

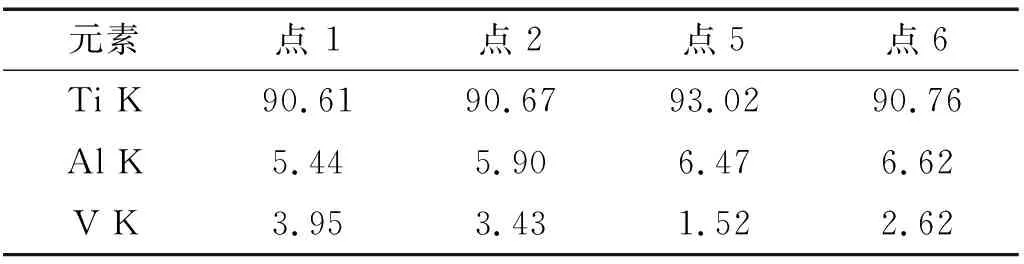

圖10為典型疲勞源區(qū)的點能譜分析結(jié)果,根據(jù)Al和V元素是否發(fā)生偏聚,可以判斷裂紋源對應(yīng)的微結(jié)構(gòu)類型,進(jìn)一步確定裂紋萌生機(jī)理。選區(qū)3種元素含量如表3所示,對于表面裂紋源,Al和V元素含量接近TC4基材水平;對于次表面裂紋源,Al元素含量高于TC4基材,V元素含量低于TC4基材。這說明表面裂紋萌生于α晶界或α-β相界,由位錯滑移堆積導(dǎo)致;而次表面裂紋萌生于刻面,由初生α相解理導(dǎo)致。在表面和次表面兩種裂紋萌生形式下,裂紋萌生區(qū)都出現(xiàn)了刻面形貌,說明刻面形貌是鈦合金次表面失效的顯著標(biāo)志,但并非一定對應(yīng)次表面失效。如圖9(a)所示,即使微裂紋最先由表面滑移帶形成,但在之后的初始擴(kuò)展階段仍能發(fā)生初生α相解理,形成刻面。

表3 裂紋起源點EDS分析結(jié)果Tab.3 EDS analysis results of crack origin points %

Yang等[18]指出鈦合金疲勞裂紋始終起源于具有特定空間取向和晶體取向的微觀織構(gòu)區(qū),α顆粒的基面或棱柱面滑移和解理導(dǎo)致了刻面的出現(xiàn)。事實上,無論是滑移,解理還是兩種機(jī)制共同導(dǎo)致了材料最終破壞,初生α相都是疲勞薄弱區(qū)域,其含量和晶粒尺寸受鍛造溫度的影響而表現(xiàn)出很大差異。針對3種鍛造鈦合金微觀組織中的初生α相開展測量統(tǒng)計,測試面積為348 μm× 256 μm,測得初生α相含量分別為49%,45%和27%,平均晶粒尺寸分別為35 μm,43 μm和24 μm。

分析認(rèn)為,鍛造溫度的升高會加強(qiáng)初生α的擴(kuò)散行為,吞并周圍細(xì)小的α相,使初生α長大;同時鍛造溫度的升高促使TC4鈦合金發(fā)生α→β相變,使初生α尺寸減小、含量降低。在兩種機(jī)制的競爭作用下,初生α含量隨鍛造溫度升高而降低,晶粒尺寸隨鍛造溫度呈波浪式變化。當(dāng)鍛造溫度升至985 ℃時,由于初生α大部分發(fā)生相變,晶粒尺寸和體積分?jǐn)?shù)顯著減小。Liu等[19-20]對疲勞源區(qū)的刻面進(jìn)行了尺寸統(tǒng)計,發(fā)現(xiàn)刻面尺寸分布與初生α尺寸分布呈現(xiàn)出相同的變化趨勢,但數(shù)值較初生α晶粒尺寸略小,這驗證了表3的刻面點能譜分析結(jié)果,即刻面由初生α晶粒解理破壞形成。

3.2 微觀組織影響分析

在兩相材料中,裂紋形核位置的性質(zhì)同時取決于微觀結(jié)構(gòu)因素和兩相對于循環(huán)應(yīng)變的響應(yīng)。對于TC4鈦合金而言,H.C.P的α相比B.C.C的β相更脆,因此滑動首先開始于β相,位錯堆積于α-β相界或初生α晶界。粗大的組織將導(dǎo)致滑移長度變長,從而增加了位錯堆積尖端的應(yīng)力集中。事實上,在α內(nèi)形成裂紋所需的應(yīng)變累積通常比在β中要低,所以微觀組織中的尺寸較大的初生α晶粒成為內(nèi)部裂紋可能萌生的“薄弱”部位,長α晶界起到了內(nèi)部缺口的作用,促進(jìn)了裂紋萌生[21]。Stanzl-Tschegg等[22]提出在低應(yīng)力疲勞過程中累積的不可逆滑移損傷了部分α晶粒,并導(dǎo)致晶界解理微裂紋,刻面顯示了高施密特因子滑移面中α晶粒的解理斷裂。Chai等[23-25]通過研究次表面無缺陷裂紋起源機(jī)制(subsurface non-defect fatigue crack origin,SNDFCO)和基于疲勞載荷作用的位錯滑移模型也得到類似的結(jié)果,說明初生α相對鈦合金疲勞性能影響顯著。

對于920 ℃和950 ℃鍛造,β轉(zhuǎn)變組織中分布著30%以上的等軸α相,為等軸組織;對于985 ℃鍛造,等軸α含量不超過30%,為雙態(tài)組織。本研究中,雙態(tài)組織中初生α晶粒相對細(xì)小且含量較低,根據(jù)Hall-Petch關(guān)系可知,(如式(1)所示,其中σs為多晶體屈服強(qiáng)度;d為晶粒平均直徑;σ0和K為與晶體類型有關(guān)的常數(shù))雙態(tài)組織的屈服強(qiáng)度會因初生α晶粒細(xì)小而提高,疲勞過程中的循環(huán)滑移程度相對降低;同時在一定體積內(nèi)包含晶粒數(shù)量更多,材料變形更加均勻,滑移帶的滑移距離和晶界上的位錯塞積程度都會明顯減小,大大降低微觀上的應(yīng)力集中程度,從而延長疲勞裂紋萌生壽命。

σs=σ0+Kd-1/2

(1)

在某種程度上講,初生α含量低也意味著更少的“缺陷”,使雙態(tài)組織具有很高的滑移形變抗力,抑制了滑移帶的形成和開裂,從而具備更好的疲勞性能。

此外,雙態(tài)組織中的β轉(zhuǎn)變組織含量明顯高于等軸組織,且次生α相在β基體中呈現(xiàn)多種形態(tài)和位向變化,如金相圖1(c)中所示,長條狀、細(xì)針狀的次生α相縱橫交叉排布,將初生α相彼此孤立開來,對裂紋擴(kuò)展產(chǎn)生積極影響。這是因為β轉(zhuǎn)變組織具有很強(qiáng)的蠕變抗性,使裂紋擴(kuò)展路徑更曲折,增加了裂紋擴(kuò)展所需的能量;同時初生α相零散分布,延緩了刻面裂紋擴(kuò)展、匯聚、并結(jié)合成主裂紋的時間。由此可見,即使雙態(tài)組織的疲勞條帶間距更大,裂紋擴(kuò)展速率更快,但其裂紋擴(kuò)展壽命并不會明顯短于等軸組織,β轉(zhuǎn)變組織在一定程度上削弱了裂紋擴(kuò)展速率較快對疲勞壽命的不利影響。

3.3 軸向拉力影響分析

為揭示軸向拉伸對三點彎曲疲勞性能的影響,進(jìn)行了相同應(yīng)力水平下的無拉伸三點彎曲疲勞試驗,具體方法參見魯凱舉等的研究。試驗結(jié)果表明,兩者S-N曲線形狀相同,疲勞數(shù)據(jù)點相互交叉分布,并無明顯差別。

經(jīng)斷口SEM分析發(fā)現(xiàn),無拉伸三點彎曲加載下所有的高周疲勞裂紋均為表面萌生,而復(fù)合加載下個別高周疲勞裂紋為次表面萌生,裂紋起源點似乎有向內(nèi)部遷移的趨勢,由此統(tǒng)計了裂紋起源點到表面的距離d與疲勞壽命關(guān)系,如圖11所示,3種鍛造溫度下d值均隨著疲勞壽命的增加而增大,相同疲勞壽命時,復(fù)合加載下的d值明顯大于無拉伸三點彎曲加載下的d值,即軸向拉力的存在促使裂紋起源點進(jìn)一步向鈦合金內(nèi)部遷移。

分析認(rèn)為,裂紋起源點的內(nèi)移與試件的軸向應(yīng)力分布有關(guān),如圖12所示,在這種情況下,未考慮可能的屈服和應(yīng)力重分布。三點彎曲加載下,試件下表面承受最大拉應(yīng)力,上表面承受最大壓應(yīng)力,中性軸位于中間位置。在此基礎(chǔ)上引入拉伸應(yīng)力,由于拉伸應(yīng)力在軸向上均勻分布,因此當(dāng)?shù)锥俗畲髴?yīng)力相同時,中性軸向頂端偏移,沿試件橫截面分布的軸向應(yīng)力分布梯度減小,試件中性軸以下區(qū)域承受更大的拉應(yīng)力。綜上所述,復(fù)合加載相比于無拉伸三點彎曲加載來說在材料內(nèi)部造成了更嚴(yán)重的不可逆應(yīng)變,增加了內(nèi)部晶粒塑性變形高于表面的概率,即有利于提高裂紋萌生于次表面的概率。圖11的測量結(jié)果也確實如此,即在同一應(yīng)力水平下,復(fù)合加載下裂紋萌生點位于距表面更遠(yuǎn)的位置。

4 結(jié) 論

本文研究了TC4鈦合金三點彎曲-軸向拉伸復(fù)合加載下的高周和超高周疲勞性能,主要結(jié)論如下:

(1)三種鍛造溫度下S-N曲線形狀依次為直線下降型、雙平臺型和直線下降型。隨著應(yīng)力幅值降低,裂紋由表面萌生向次表面萌生轉(zhuǎn)變,采用近β鍛造獲得的雙態(tài)組織疲勞性能優(yōu)于α+β鍛造獲得的等軸組織。

(2)試件斷口形貌均表現(xiàn)為穿晶或沿晶為主的準(zhǔn)解理斷裂特征,疲勞壽命由裂紋萌生階段主導(dǎo),且萌生階段所占比例隨總壽命的增加而變大。表面裂紋萌生于α晶界或α-β相界,由位錯滑移堆積導(dǎo)致;而次表面裂紋萌生于刻面,由初生α相解理導(dǎo)致。

(3)三種微觀組織中初生α相平均含量分別為51%,41%和13%,平均晶粒尺寸分別為31 μm,44 μm和21 μm。雙態(tài)組織中初生α含量和尺寸最小,β轉(zhuǎn)變組織含量最高,從而具備更好的疲勞性能。軸向拉伸改變了試件的軸向應(yīng)力分布,有利于提高裂紋萌生于次表面的概率,使裂紋起源點向材料內(nèi)部遷移。