顧橋煤礦智能化綜采工作面建設關鍵技術及改進方向

王國鋒,沈 飛,程立嚴,謝楊華

(淮河能源控股集團煤業分公司,安徽省淮南市,232001)

0 引言

煤礦智能化建設是當前煤炭行業發展的必然趨勢,采煤工作面的智能化是煤礦智能化的核心部分[1]。近年來,智能綜采實現了“可視化遠程干預型”無人開采[2],并逐步引入慣性導航系統進行工作面直線度控制[3];“十三五”期間,國家重點研發計劃項目“煤礦智能開采安全技術與裝備研發”對透明工作面智能開采技術進行了研究[4],使得智能開采與回采環境的結合更加緊密。

相關學者圍繞國家能源集團智能綜采工作面建設提出了智能開采工作面初級、中級、高級智能化解決方案及其對應功能[5],提出了5種智能化采煤核心技術[6]以及智能控制程序與現場實際工序的匹配度[7]等問題,為智能綜采工作面建設提供了指導。

針對兩淮及其深部智能化開采問題,國內學者進行了相關的研究與實踐。張建國等[8]對深部煤層智能化綜采工作面關鍵技術進行了研究,在平頂山天安煤業股份有限公司十礦實現了采煤機與支架的協調聯動采煤及“可視遠程干預遙控,無人化操作”的智能化生產模式,形成“測量-計算-調直”的工作面智能化高精度調直方法;王國法等研究人員[9]對千米深井“三軟”煤層智能開采關鍵技術進行了研究,提出淮南礦區基于多參量監測與融合分析的液壓支架智能自適應控制策略、基于地質信息模型和隨掘隨采探測動態修正的采煤機采高智能調控策略、基于刮板輸送機三向姿態智能監測的異常工況預警與調控策略、綜采裝備群智能協同推進控制策略;任懷偉等[10]對煤礦千米深井智能開采關鍵技術進行了研究,研發了基于LORA的工作面液壓支架(圍巖)狀態監測系統,提出了基于大數據分析的礦壓分析預測方法,研發了基于Unity 3D的工作面三維仿真與運行態勢分析決策系統;唐永志[11]對淮南礦區煤炭深部開采技術問題與對策進行了研究,介紹了淮河能源控股集團張集煤礦(以下簡稱“張集煤礦”)1312(1)綜采工作面的智能化開采,形成“三軟”煤層復雜地質條件下“以工作面自動控制為主,遠程干預控制為輔”的自動化生產新模式;劉飛、張繼兵等[12-13]對張集煤礦1312(1)綜采工作面智能化開采實踐進行了介紹,實現了在地質條件較好的情況下階段性記憶截割智能化生產,生產過程用工減少9人。

淮南礦區開采地質條件復雜,在煤礦智能化建設及智能化綜采工作面建設方面需要克服一系列不利圍巖地質條件,合理確定智能化開采系統與工藝,才能最終取得良好的應用效果。顧橋煤礦是國家首批71處智能化示范煤礦之一,也是安徽省第一批6座智能化示范煤礦之一,筆者以顧橋煤礦1613(3)智能化綜采工作面為工程背景,介紹了1613(3)智能化綜采工作面建設效果和關鍵技術,并對智能化綜采工作面建設進行了展望,以期為淮南礦區及類似條件下的綜采工作面智能化建設提供借鑒。

1 智能化綜采工作面建設工程概況

1.1 綜采工作面概述

2021年7月21日,顧橋煤礦首個2.0+5G智能化綜采工作面——1613(3)智能化綜采工作面開始回采,該智能化綜采工作面位于南三采區,回采標高為-500.9~-608.0 m,走向長度1 460 m,傾斜長度230 m,煤層厚度3.6~4.9 m,采高4.3~4.7 m;直接頂為復合頂板,平均厚度9 m,由泥巖、砂質泥巖、13-2煤層等組成,局部區域為頂板砂巖直覆區,巖性均為細砂巖,最厚6.5 m。直接底平均厚度4.9 m,由炭質泥巖、泥巖、13-1下煤層、砂質泥巖等組成。

1613(3)智能化綜采工作面支架由127臺ZZ13000/24/50D型中間支架、6臺ZZG13000/21/42D型過渡支架、1臺ZT14500/21/40Z型端頭支架組成,共計134架;運輸系統由SGZ1000/2×855型刮板輸送機、SZZ1000/400型轉載機、PCM250型破碎機、DSJ1200/200/3×355型帶式輸送機構成;采煤設備采用MG750/1900-QWD型采煤機;泵站系統裝備3臺BRW400/31.5型工頻乳化泵、1臺BRW500-31.5F型變頻乳化泵及相關配套設備。

1.2 智能化系統基本情況

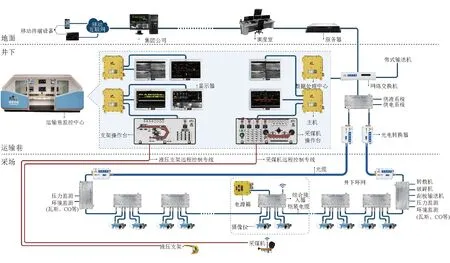

1613(3)智能化綜采工作面開采系統由集中控制系統、網絡通信平臺構成。集中控制系統以SAM型綜采自動化控制系統為樞紐,通過整合液壓支架電液控制系統、視頻監控系統、采煤機電控系統、泵站集控系統,構建出綜采工作面智能化集中控制系統。負責監測與遠程控制的網絡通信平臺以礦井環網為基礎,實現工作面設備、井下集控中心、地面調度室的信息互聯。SAM型綜采自動化控制系統架構如圖1所示。

圖1 SAM型綜采自動化控制系統架構

(1)1613(3)智能化綜采工作面每臺液壓支架配備1個推移桿行程傳感器,實現刮板槽推移量的監測;支架前后立柱各配備1個壓力傳感器,把連續變化的壓力信號轉換成電信號,為升降柱過程控制提供依據;每臺液壓支架前布置1個紅外線接收器,通過接收采煤機機身上的紅外發射器信號,實現對采煤機的精準定位,為支架的跟機作業提供信號;支架上安裝的姿態傳感器、采高傳感器,可實時監測智能化綜采工作面支架工況。

(2)綜合接入器是智能化綜采工作面網絡核心節點,綜合接入器互相連接構成智能化綜采工作面核心承載網絡。工作面每3臺支架配備1個攝像儀,視頻信號通過以太網光電接口傳輸至綜合接入器;液壓支架控制器信號通過CAN通信傳輸至綜合接入器;綜合接入器環網口之間通過專用護套連接器串聯,將工作面信號傳輸至端頭、端尾的光電轉換器,光電轉換器將電信號轉成光信號后再經過光纜連接,分別傳輸至運輸巷控制中心信號轉換器,從而閉合成工作面工業以太環網。

(3)運輸巷控制中心是整個智能化綜采工作面的協調和控制核心,硬件設備主要由3臺主控計算機、6臺礦用本質安全型顯示器、1臺網絡交換機、3臺綜合接入器、2臺光電轉換器、1臺支架操作臺、1臺采煤機操作臺以及1臺監控中心信號轉換器組成。運輸巷控制中心主控計算機以TM.LongWallMind自動化控制軟件為平臺,實現液壓支架、刮板輸送機、轉載機、破碎機、泵站變頻器等設備工作狀態的實時監測與數據上傳,能夠遠程控制煤流系統設備的一鍵啟停;主控計算機通過光纜與地面調度室上位機設備連接,可實現地面對井下綜采工作面機電設備的監測與控制。

2 智能化綜采工作面建設效果

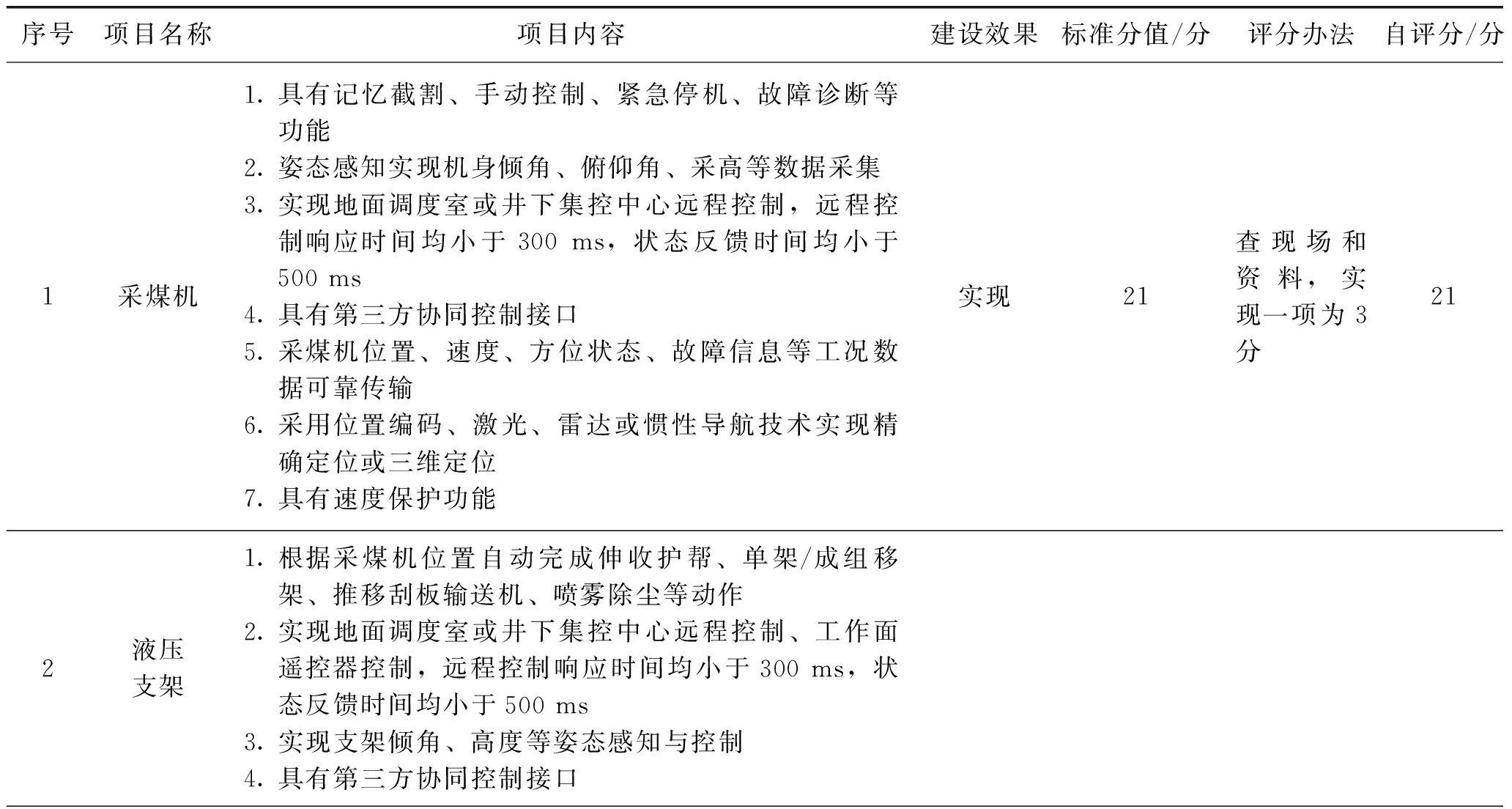

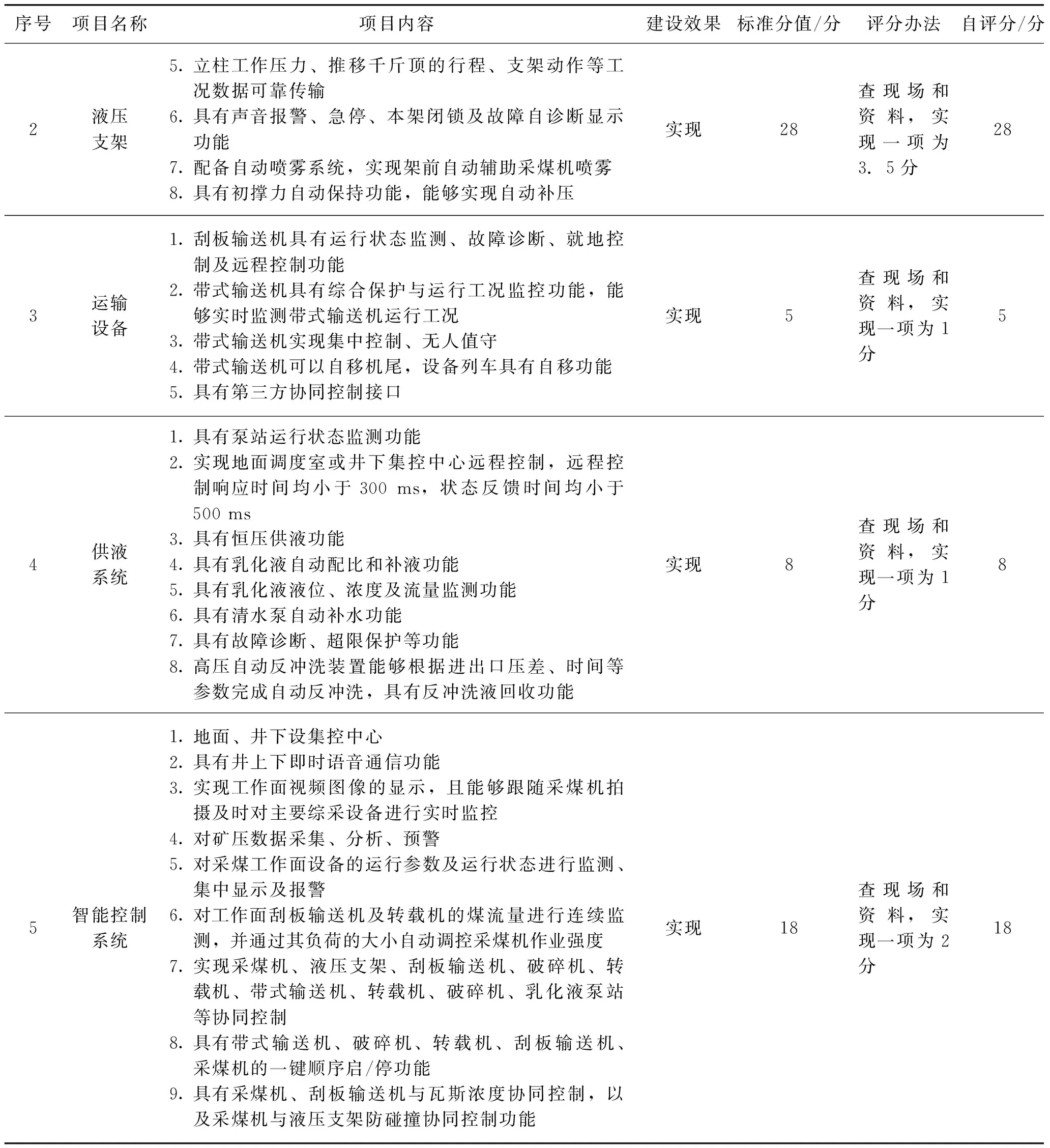

2021年5月,《安徽省煤礦智能化建設驗收辦法(試行)》(以下簡稱《驗收辦法》)對智能化采掘部分給出了詳細的驗收要求及打分標準,系統地規定了采煤機、液壓支架、運輸系統、供液系統和智能控制系統的建設項目,此次智能化綜采工作面建設以《驗收辦法》要求為對標出發點,確保智能化采掘部分總體得分80分以上,并爭取一次性達到90分以上,為煤礦智能化建設評定一級打下良好的基礎。

根據《驗收辦法》,智能化采煤是應用物聯網、云計算等先進技術,使綜采工作面采煤機、液壓支架、運輸系統等形成智能控制、協同運行的作業過程,其主要功能要求如下。

(1)采煤機具有記憶截割、姿態感知、就地/遠程控制、精確定位、工況數據實時傳輸、故障診斷等功能。

(2)液壓支架配備電液控制系統,具有姿態自主感知、工況數據傳輸、故障自診斷、遠程控制等功能,能夠自動完成伸收護幫、單架/成組移架、推移刮板輸送機、噴霧除塵等動作。

(3)刮板輸送機具有運行狀態監測、故障診斷、就地/遠程控制等功能。

(4)帶式輸送機實現集中控制和無人值守,具有綜合保護與運行工況監控功能,可以自移機尾。

(5)設備列車具有自移功能。

(6)供液系統具有泵站運行狀態監測、就地/遠程控制、恒壓供液、乳化液自動配比和補液、乳化液液位/濃度及流量監測、清水泵自動補水、故障診斷、超限保護等功能,實現高壓自動反沖洗。

(7)地面和井下集控中心具備以下功能:一是實現井上下即時語音通信功能;二是實現工作面視頻圖像的顯示,并能夠跟隨采煤機拍攝及對主要綜采設備的實時監控;三是實現對綜采工作面設備的運行參數及運行狀態進行監測、集中顯示及報警;四是實現對綜采工作面刮板輸送機及轉載機煤流量的連續監測,并通過其負荷的大小自動調控采煤機作業強度;五是實現采煤機、液壓支架、刮板輸送機、破碎機、轉載機、帶式輸送機、乳化液泵站等的協同控制。

根據《驗收辦法》,顧橋煤礦1613(3)智能化綜采工作面建設效果及評分情況見表1。

表1 顧橋煤礦1613(3)智能化綜采工作面建設效果及評分情況

續表1

3 智能化綜采工作面建設關鍵技術

3.1 采煤機通信及行走精準控制技術

為了提高采煤機通信及控制信號傳輸的可靠性,1613(3)智能化綜采工作面設備配套之初就為采煤機配套了專用光纖復合電纜,除了為采煤機提供電力傳輸外,內置光纖提供了通信的數據容量,保障了采煤機自身信號以及慣導系統信號的正常傳輸,為1613(3)智能化綜采工作面建設提供了重要技術保障。

采煤機遠程控制信號及數據傳輸信號主要采用煤機電纜內置光纖進行通信,將采煤機機身內部主控制器的RS485信號接入串口光貓,信號通過采煤機電纜中布置的光纖傳輸至運輸巷控制箱內的串口光貓,光纖信號轉換回RS485信號并傳輸至控制臺SAM控制主機。 當光纖通信出現故障時,采煤機可切換采用5G信號進行通信,采煤機主控制器RS485信號傳輸至5G信號終端,轉換為無線信號后通過運輸巷內布置的5G基站,將無線信號傳輸至運輸巷控制箱處的5G信號終端設備,無線信號轉換回RS485信號并傳輸至控制臺SAM控制主機。

為了消除采煤機行走編碼器由于長期使用產生的累積誤差,特增設了編碼器自動校正功能,為液壓支架、采煤機的自動協同作業提供精確定位保障,可有效防止采煤機滾筒與液壓支架護幫板、伸縮梁產生碰撞以及采煤機到兩端頭發生越位造成的事故。

采用磁簧開關接入采煤機主控器,稀土永磁復位裝置固定在刮板輸送機兩端相應位置的電纜槽夾板上,磁簧開關常開時不校準,常閉時校準為當前架號,主控制器程序內部識別磁簧開關通斷狀態。采煤機正常運行時,當采煤機磁簧開關靠近固定在電纜槽上的稀土永磁裝置時,磁簧開關由常開變常閉并觸發程序發出指令,實現采煤機編碼器的自動校準;通過程序識別編碼器發出對應限位參數實現采煤機的牽引自動停止,采煤機行程誤差為50 mm,實現采煤機在刮板輸送機兩端頭的限位保護。

3.2 綜采工作面中部回采工藝技術

1613(3)智能化綜采工作面地質條件復雜,大部分區域頂板為復合頂板,且存在頂板破碎、煤壁易片幫、局部易掉頂等問題,地質條件與淮南礦區其他煤礦類似。當頂板條件較好時,采用正常支護管理模式,采煤機割煤后進行移架,整個綜采工作面液壓支架端面距增加一刀距離;當頂板條件較差時,該回采工藝作業程序無法滿足安全生產要求,為了保證支護質量,綜采工作面部分液壓支架需要超前拉移,總體回采工藝流程為:割煤→伸出伸縮梁→一次移架→推移刮板輸送機→二次移架。

此外,需要根據現場實際工序對智能“拉架”控制程序進行調整,提高綜采智能化的適應性。液壓支架根據現場條件通常處于3種狀態:一是片幫步距較小,已超前拉移,伸縮梁無行程;二是片幫步距較大,已超前拉移,伸縮梁有行程;三是幫頂相對較為完好,不片幫,未超前拉移,伸縮梁沒行程(未超前拉移,伸縮梁有行程,可以將其歸為第1或第2種狀態)。以上液壓支架狀態根據綜采工作面煤壁片幫程度決定,不能按理想狀態進行先移架再推移刮板輸送機或先推移刮板輸送機再移架。

優化后的控制程序方案為:采煤機正常割煤(前滾筒在上、后滾筒在下)后,采煤機前滾筒后方第2臺液壓支架開始伸出伸縮梁,此時默認伸縮梁有行程(若無行程,由人工干預);采煤機后滾筒后方第3臺液壓支架處是否進行補超前拉移,通過接收到的伸縮梁千斤頂行程傳感器數值來判定(若伸縮梁行程大于800 mm則補超前拉移);從采煤機前進方向后方第15臺液壓支架開始推移刮板輸送機,采煤機前進方向后方第25臺液壓支架處是否進行超前拉移,通過接收到的推移千斤頂行程傳感器數值來判定(推移行程大于800 mm則超前拉移,推移行程不大于800 mm則在下一循環中補超前拉移)。

為保證液壓支架底座不過度破壞底板,跟機移架具體動作為:降柱移架前抬底動作持續至移架結束進行升柱時,同時側護板持續伸出6 s;抬底動作1 s后降柱5 s,伸縮梁護幫板在降柱同時收回;抬底動作6 s后側護板收回;抬底動作4 s后移架,推移行程達到100 mm結束移架;結束移架后側護板伸出1 s同時升柱6 s;結束移架后4 s,護幫板、伸縮梁伸出15 s;升柱結束后推移刮板輸送機2 s方可進行鄰架移架;為保證移架效率,可設置為隔架(相隔架數根據現場條件具體可設置)移架。

3.3 綜采工作面端頭回采工藝技術

綜采工作面端頭采煤機斜切進刀( “三角煤”部分)相對復雜,智能化控制難度較大,結合1613(3)智能化綜采工作面具體設備的布置和動作,細化了采煤機和液壓支架在“三角煤”部分的具體動作,有力地保障了智能化綜采工作面的運行效果。

優化后采煤機端頭部分運行策略為:采煤機自動記憶截割運行至機頭20號液壓支架時,集控發出“三角煤”動作信號,采煤機運行至折返點1(端頭第7~9號支架)時,將機頭煤體割松動后退至13號支架,人工進行端頭幫部上部支護錨桿拆除作業,完成后集控發出取錨完成信號;采煤機自動運行至折返點2(端頭第2~3號液壓支架),將機頭煤體割透,采煤機再次退至13號液壓支架,人工進行端頭幫部底錨桿拆除作業,作業完成后集控發出取錨完成信號;采煤機自動在折返點2與10號液壓支架之間進行清浮煤作業2次(次數可根據實際情況修改),清浮煤作業完成后采煤機自動進入20號液壓支架位置;待支架推移刮板輸送機作業完成后集控發出完成信號,采煤機自動進行下一循環作業。

4 智能化綜采工作面建設改進方向

顧橋煤礦1613(3)智能化綜采工作面建設為煤礦智能化驗收奠定了良好的基礎,但在建設及運行過程中仍存在一些亟需解決的問題,需要持續進行研發投入,以進一步提升綜采工作面智能化程度。

(1)在兩端頭自動化割煤時,采出的錨桿、鋼帶回收作業目前仍停留在半機械化甚至手工作業的階段,需要采煤機將端頭割松動后,人員進入煤壁用鏈條捆綁舊錨桿和鋼帶,利用護幫板或千斤頂拉移進行拆除,作業現場存在安全隱患且施工時間較長。為了解決上述問題,擬在綜采工作面兩端頭各安設1套以乳化泵提供液壓動力,以電液控制+紅外遙控方式進行操作的機械抓手替代現有作業方式,目前機械臂結構設計工作已經完成,正處于委外研制階段。

(2)受礦區地質條件影響,大多數煤壁片幫程度可以超前拉移液壓支架,并且必須超前拉移液壓支架管理頂板和幫部,也有部分煤壁片幫較少或不片幫,這就需要伸縮梁先伸出探明片幫深度,此行程傳感數據可作為是否超前拉移液壓支架的依據,而目前國內液壓支架伸縮梁行程傳感方式、行程數據準確性正在積極探索之中,亟需加強研究,以增強回采工藝與圍巖的耦合程度。

(3)目前液壓支架護幫板伸收動作位置采用視頻抓拍,用于警示、控制采煤機行走時滾筒與護幫板之間的距離,避免滾筒與護幫板碰撞產生事故,但受現場多種因素影響,其準確性還需進一步提高。

(4)移架過程中當底板松軟、起伏以及頂梁前端局部漏冒、架縫漏碎矸等導致支架頂上巖石位移產生不同方向的推力,引起自動移架后支架歪斜、間隙不均勻,由于未安裝側護千斤頂壓力和行程傳感器以及調試機構,現場需要人工調整,后續應加強支架調控與圍巖耦合程度研發,增強支架姿態調整的適應性。

5 結語

基于“自動化減人、智能化無人、少人則安、無人則安”的智能綜采工作面建設理念,顧橋煤礦在智能化綜采工作面建設和應用過程中,立足1613(3)綜采工作面的實際條件,在引入成熟的SAM型綜采自動化系統的基礎上,采煤機采用光纖復合電纜與5G相結合的通信方式,實現了綜采工作面慣導系統數據傳輸的高效穩定,為自動找直創造了條件。基于現場地質條件較為復雜的實際情況,優化了綜采工作面中部回采工藝流程,實現了綜采工作面液壓支架自動跟機移架。基于現場設備布置及具體動作,優化了采煤機在端頭部分的運行策略,實現端頭“三角煤”區域采煤機自動運行和液壓支架自動跟機。顧橋煤礦智能化綜采工作面的建設能夠為淮南礦區以及類似條件下的綜采工作面智能化建設提供借鑒。