采煤機傳動系統油液使用狀態及其對應磨屑形態分析*

劉洪濤

(中國礦業大學材料與物理學院 江蘇徐州 221116)

煤炭開采工業大力發展高效高產綜采機械化技術,采煤機系統的結構越來越復雜。隨著煤礦機械化程度的不斷提高,采煤機的功率也在不斷增大,功率的增大導致采煤機輸出扭矩隨之增大,對采煤機傳動系統的性能要求也更為苛刻,在保證配套設施正常情況下要求采煤機傳動系統應具有高效的連續作業能力,采煤機系統運行的安全性、可靠性已經成了決定產量、產值和經濟效益的重要環節[1-5]。這就要求采煤機的故障要及時得到查實和排除。傳統的采煤機機械故障診斷方法有多種,如振動診斷法、鐵譜分析法、噪聲診斷法和溫度檢測診斷法等[6-13],局限于作業環境等因素影響,這些方法實際應用不多。近年來,采煤機運行狀態的在線監測逐漸成為研究重點,其中采煤機油液的在線監測可檢測傳動系統運行狀態,成為采煤機狀態監測的一個新的研究方向[14-21]。本文作者采集了多個典型煤礦在運轉采煤機傳動系統的油樣,利用在線顆粒分析系統和掃描電鏡等設備,對油樣黏度變化、其中的磨屑形態及油液品質與設備運行狀態之間的關系進行了研究,期望能為采煤機油液的在線監測提供理論依據。

1 實驗方法

采集臨沂礦務局及淮北礦務局多個典型煤礦在運轉采煤機傳動系統的油樣,從油樣開始使用到報廢按平均時長分8次進行提取。用SNB-1數字式黏度計檢測不同污染階段油液的運動黏度,檢測標準為GB/T 265;用S-3000掃描電子顯微鏡檢測磨屑形貌,用FBRM在線顆粒分析系統進行磨屑粒度檢測。

2 實驗結果

2.1 潤滑油黏度與潤滑油污染程度分級

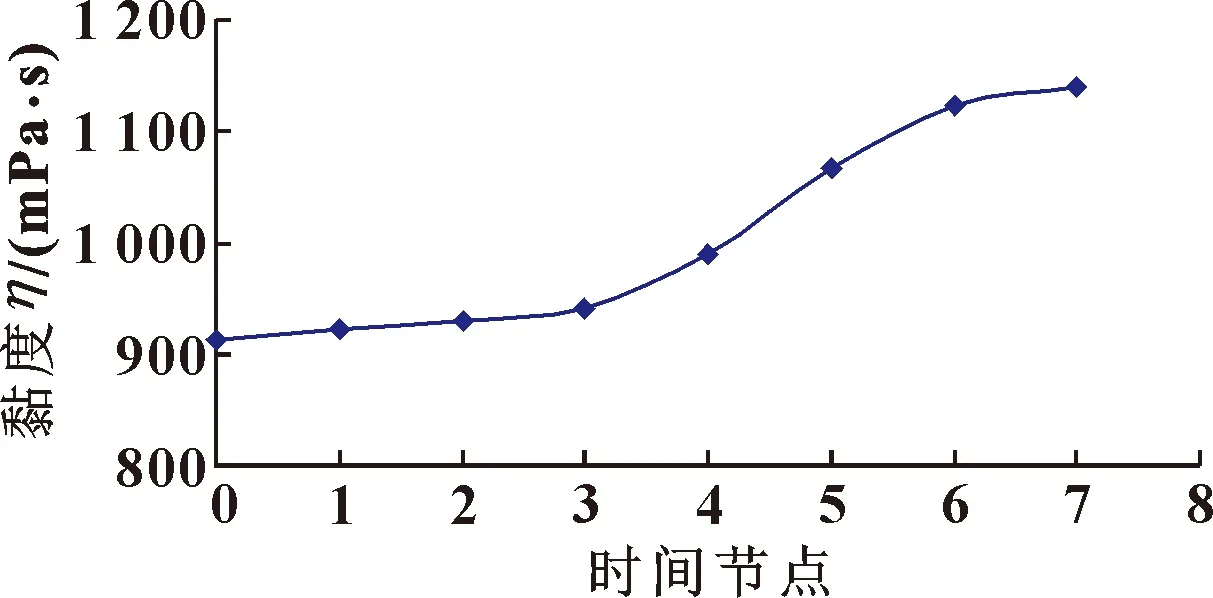

潤滑油黏度是評價潤滑油性能的一個重要的物理量,對于采煤機來說,低速重載是其運行特征,對其潤滑油黏度的檢測是其運行狀態監測的必要手段。采煤機潤滑油在使用不同時間后的黏度檢測結果見圖1。結果顯示,未使用油液黏度為913.4 mPa·s,報廢的潤滑油黏度為1 139.5 mPa·s左右。隨著使用時間的延長,油液黏度逐漸增加,增加幅度在后半段有所加速,表明油液污染加劇。

圖1 潤滑油使用不同時間黏度檢測結果

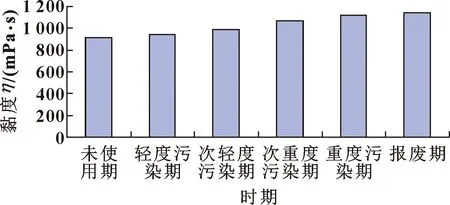

依據L-CKC工業閉式齒輪油換油標準(40 ℃檢測環境下,運動黏度變化率超過15%為不合格油品),文中將油品的使用壽命劃分為6個階段(見圖2):未使用期,輕度污染期,次輕度污染期,次重度污染期,重度污染期,報廢期。輕度污染期標記為潤滑油黏度增加幅度在3.75%內,按照提取未使用油樣檢測結果,黏度變化在913.4~947.7 mPa·s之間;次輕度污染期標記為潤滑油黏度增加幅度在3.75%~7.5%之間,對應黏度值為947.7~981.9 mPa·s之間;次重度污染期標記為潤滑油黏度增加幅度在7.5%~11.25%之間,對應黏度值為981.9~1 016.2 mPa·s之間;重度污染期標記為潤滑油黏度增加幅度在11.25%~15%之間,對應黏度值為1 016.2~1 050.4 mPa·s之間;報廢期標記為潤滑油黏度增加幅度大于15%,對應黏度值大于1 050.4 mPa·s。

圖2 不同階段潤滑油黏度測試結果

2.2 各個階段潤滑油中磨屑的形態特征

除黏度外,磨損顆粒在潤滑油中的存在狀態也是標識采煤機運行可靠性的重要方面之一,文中對不同使用階段采煤機潤滑油中磨屑的形態特征進行了研究,從粒度分布規律方面進行了歸納統計。

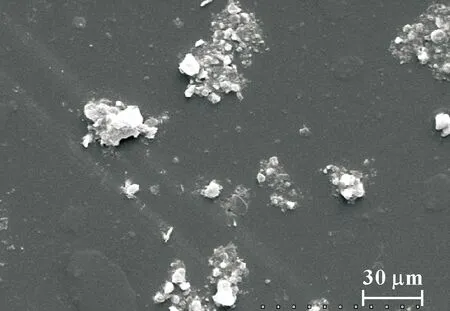

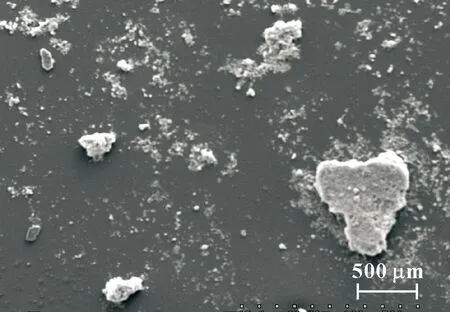

(1)未使用期。測試表明,采煤機所用重型潤滑油由于使用條件惡劣,潤滑油添加了大量的添加劑,再加上油品合成、運輸過程中外部污染,造成即使是未使用的潤滑油,其內部也包括其他的雜質和添加劑顆粒。圖3所示為從未使用的潤滑油中提取的顆粒。經過統計,未使用潤滑油中存在的非磨屑顆粒最大尺寸為10 μm左右,大部分在5 μm以下。在未來制定油液質量評價標準中,如何消除這方面的誤差是一個值得研究的事情。

圖3 未使用潤滑油中提取的顆粒特征

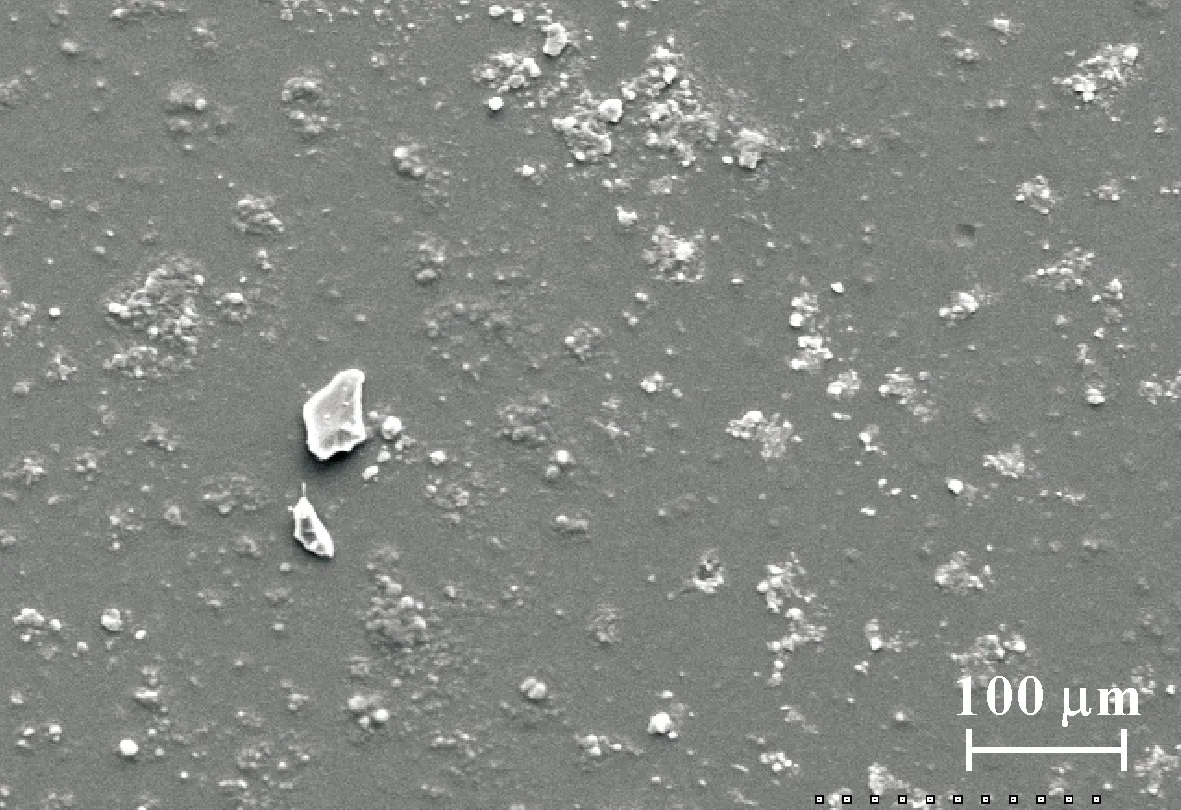

(2)輕度污染期。隨著磨損時間的延長,油液中逐漸出現粒徑較大的磨屑,其顆粒特征見圖4。磨粒粒徑主要集中在0.5~30 μm,磨粒粒徑小于10 μm的含量,為80%;磨粒粒徑平均尺寸為12 μm,粒徑在10~30 μm之間的磨粒含量約為20%。

圖4 輕度污染期潤滑油中提取的顆粒特征

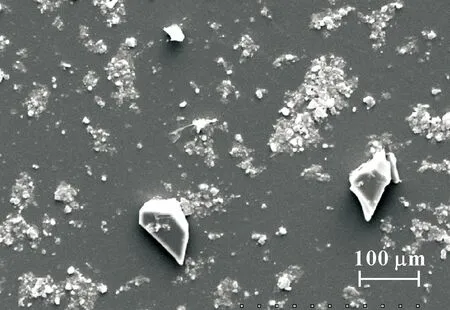

(3)次輕度污染期。該時期油液中磨粒粒徑主要集中在0.5~50 μm,粒徑大于50 μm時含量幾乎為0,粒徑小于10 μm的磨屑含量約為70%,粒徑在10~50 μm的磨粒含量為30%。磨粒粒徑平均尺寸約為15 μm,偶見個別尺寸在30~50 μm磨屑,其顆粒特征見圖5。

圖5 次輕度污染期潤滑油中提取的顆粒特征

(4)次重度污染期。該時期油液中磨粒粒徑主要集中在0.5~50 μm,粒徑小于10 μm的磨粒含量約為48%,粒徑在10~50 μm的磨粒含量約為52%。磨粒粒徑平均尺寸為22 μm,可見個別50~70 μm的磨屑,其顆粒特征見圖6。

圖6 次重度污染期潤滑油中提取的顆粒特征

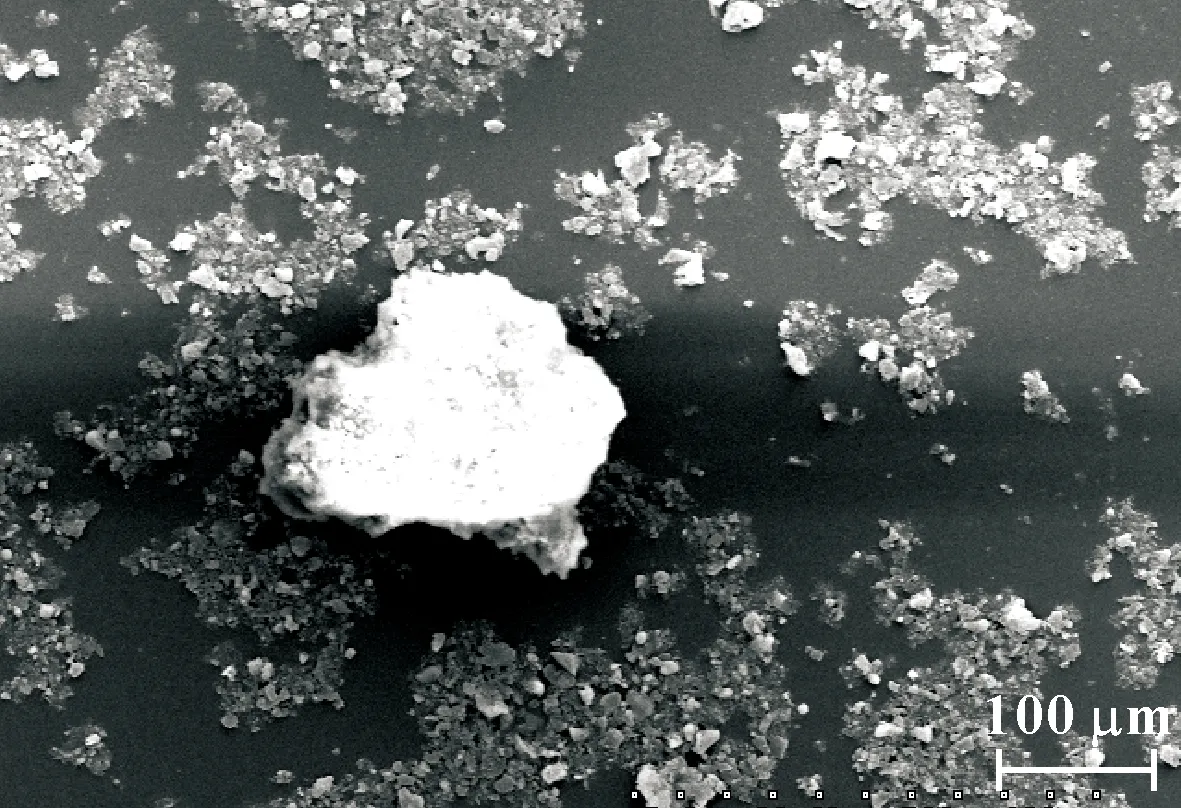

(5)重度污染期。該時期油液中磨粒粒徑主要集中在0.5~70 μm,粒徑小于10 μm的磨粒含量約為35%,粒徑在10~70 μm的磨粒含量約為65%。磨粒粒徑平均尺寸為28 μm,可見個別尺度大于70 μm的磨屑,其顆粒特征見圖7。

圖7 重度污染期潤滑油中提取的顆粒特征

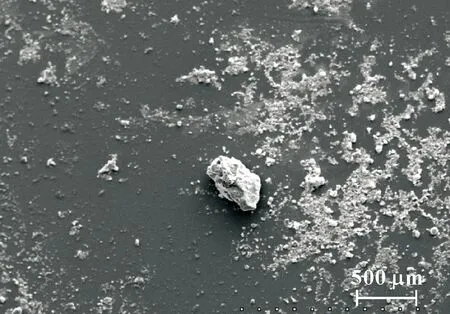

(6)報廢期。該時期油液中磨粒粒徑主要集中在0.5~70 μm,粒徑小于10 μm的磨粒含量約為30%,粒徑在10~70 μm的磨粒含量約為65%。磨粒粒徑平均尺寸大于30 μm,多見尺度大于70 μm的磨屑,其顆粒特征見圖8。

圖8 報廢期潤滑油中提取的顆粒特征

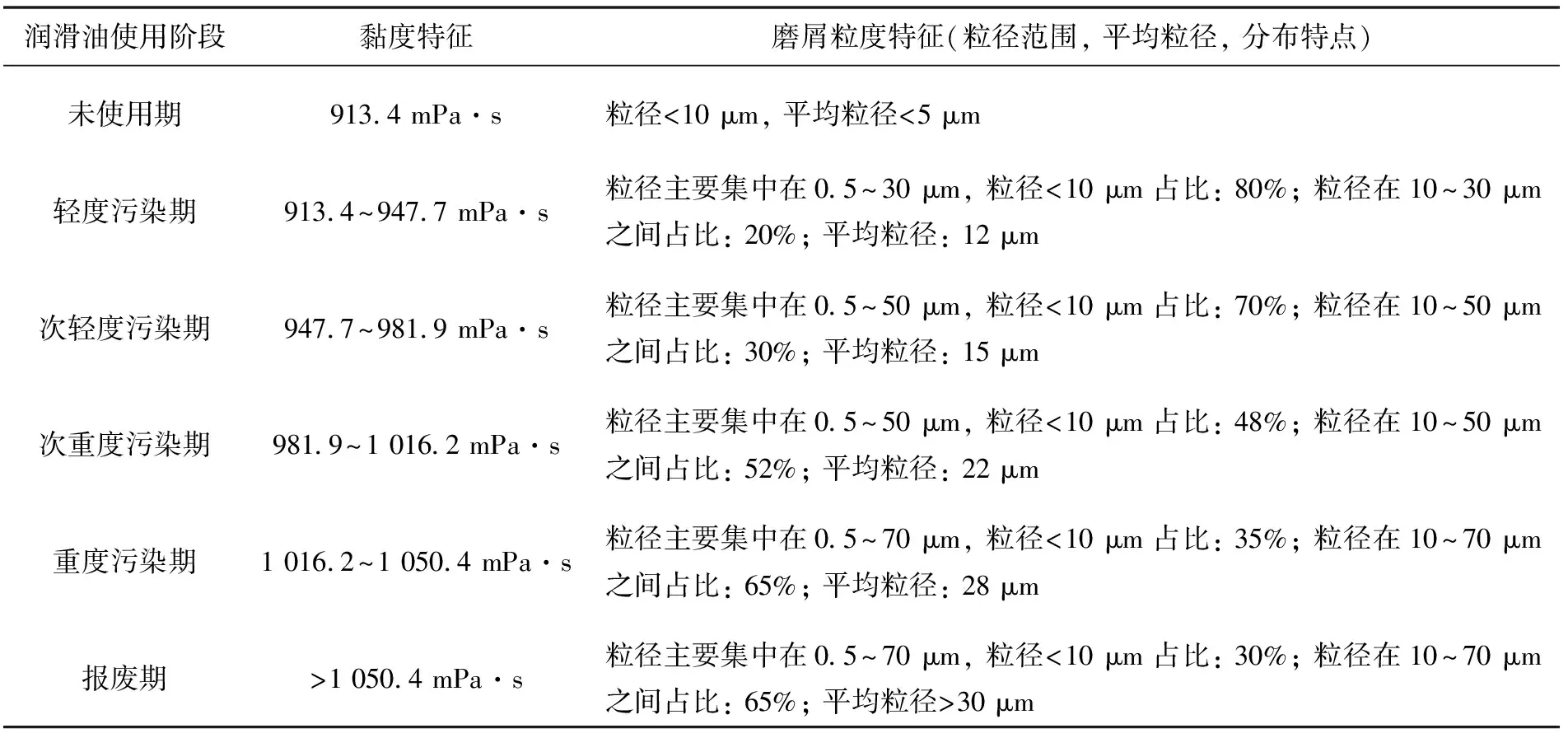

對不同使用階段采煤機潤滑油中磨屑的形態特征進行總結,見表1。研究表明:未使用期的潤滑油存在顆粒,顆粒粒度在5 μm以下,當采用顆粒計數作為油液污染程度評價手段時,要注意油液自身的顆粒背景問題;在進行采煤機傳動系統油液磨屑監測參數設定時,要注意幾個磨屑粒徑節點:30,50和70 μm。當油液中磨屑粒度小于30 μm時,采煤機處于正常運轉階段;當油液中磨屑粒度大部分位于30~50 μm時,采煤機處于正常運轉階段,但需注意補充一定量新潤滑油;當油液中出現50~70 μm的磨屑時,可考慮進行潤滑油的更換和傳動系統檢修;當油液中出現大于70 μm的磨屑時,可開展傳動系統大修。

表1 不同使用階段采煤機潤滑油中磨屑的形態特征

3 結論

對采煤機不同使用階段的油液黏度和其中磨屑的形態進行分析,根據L-CKC工業閉式齒輪油換油標準劃分了潤滑油污染階段分級,得到主要結論如下:

(1)依據L-CKC工業閉式齒輪油換油標準,將采煤機傳動系統潤滑油的使用壽命劃分為6個階段:未使用期,輕度污染期,次輕度污染期,次重度污染期,重度污染期,報廢期。

(2)對未使用的采煤機油液中顆粒形態進行了研究,發現即使未使用的潤滑油中也存在顆粒,顆粒粒度在5 μm以下,將對潤滑油評判標準產生影響。

(3)在進行采煤機傳動系統油液磨屑監測參數設定時,要注意幾個磨屑粒徑節點:30,50和70 μm。當油液中磨屑粒度小于30 μm時,采煤機正常運轉階段;當油液中磨屑粒度大部分位于30~50 μm時,可采煤機處于正常運轉階段,但需注意補充一定量新潤滑油;當油液中出現50~70 μm的磨屑時,可考慮進行潤滑油的更換和傳動系統檢修;當油液中出現大于70 μm的磨屑時,可開展傳動系統大修。

上述結果將對提高采煤機狀態監測結果準確度提供數據支持,為采煤機油液的在線監測系統的研發提供基礎理論。