焦爐煙氣脫硫脫硝系統運行調優探討

李永鴻

(廣西柳鋼環保股份有限公司,廣西 柳州 545002)

1 脫硫脫硝工藝原理

柳鋼三四焦脫硫脫硝項目采用“SDS鈉基干法脫硫+布袋除塵+中低溫SCR選擇性催化還原脫硝+余熱回收”工藝,系統分為SDS脫硫、布袋除塵、SCR脫硝、余熱回收、催化劑再生等5個主要工藝單元。

1.1 SDS脫硫

在180~240 ℃的溫度下,SO2、NOx及顆粒物含量分別 約 為500 mg/Nm3、1 000 mg/Nm3、30 mg/Nm3的 焦 爐煙氣在引風機的牽引下,進入SDS鈉基干法脫硫反應管道,在高溫和有氧條件下,噴入的高效脫硫劑(NaHCO3,粒徑小于20 μm)在煙氣管道中被熱能激活,比表面積迅速增大,與煙氣中的酸性氣體SO2充分接觸,隨之發生劇烈的化學反應,迅速生成Na2SO4和CO2,以達到脫除SO2的目的[1]。

反應方程式如下:

1.2 布袋除塵

脫除SO2后的煙氣進入袋式除塵器,煙氣中含有的粉塵顆粒物如Na2SO4等被捕集下來,凈煙氣中的顆粒物濃度降低至10 mg/Nm3以下。捕集下來的Na2SO4粉塵經過氣力輸灰系統輸送至灰庫,最后由車輛運輸至周邊企業做資源化利用。

1.3 SCR脫硝

除塵后的煙氣進入SCR脫硝反應器,在催化劑作用下,煙氣中的NOx和噴入的NH3發生反應生成N2和H2O,以達到脫硝的目的[2]。其中,所噴入的氣氨來源于焦化廠煤氣凈化過程產出的濃度約為15%氨水。反應方程式如下:

1.4 余熱回收

脫硝后的凈煙氣通過煙氣與除鹽水換熱器,煙氣中的熱量被除鹽水回收,具備一定溫度的除鹽水再次經過過水—水換熱器,與生活水交換熱量,產出約90 ℃的生活熱水。回收余熱后的凈煙氣(約140 ℃)通過引風機牽引,送至煙囪排放。

1.5 催化劑再生

熱風爐采用焦爐煤氣作為燃料,將小部分凈煙氣加熱至600~650 ℃后,輸送至SCR脫硝反應器前端,使進入SCR的煙氣溫度提高至300~350 ℃,定期(1~2次/年)在線對SCR反應器3個倉室內的脫硝催化劑進行熱解析再生[3]。

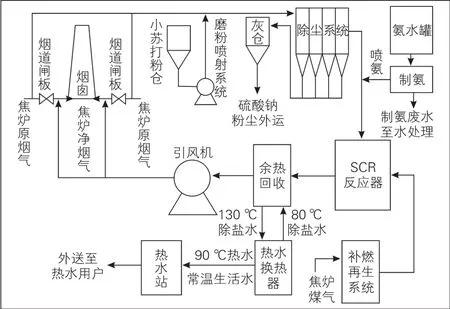

2 工藝流程簡圖

工藝流程簡圖如圖1所示。

圖1 工藝流程簡圖

3 運行過程出現的主要問題及采取的措施

3.1 煙氣閘板門工序

問題一:受項目施工過程或者閘板門設計因素的影響,閘板門處于關閉狀態時沒有完全到達煙道底部,導致部分原煙氣走短路,未經脫硫脫硝減排便直接流入煙囪。要解決這一影響因素,需在安裝時充分考慮到煙道高度與閘板門高度二者的關系,使得閘板門高度與煙道深度充分吻合。因此,在煙道的施工過程中,應避免外界因素導致現有煙道結構變形。如果在煙道底部遺留有磚塊等建筑物料,就會導致閘板門卡阻無法繼續向下關閉。

判斷閘板門是否完全關閉,可以通過如下方法:其一,在引風機出口煙氣總管及煙氣分散排放的三焦1號煙囪測量點、三焦2號煙囪測量點、四焦煙囪測量點這4個測量點進行人工采集煙氣樣,將測量數據進行分析對比,以判斷閘板門是否完全關閉。如果煙囪測量點的煙氣濃度明顯大于引風機出口的煙氣濃度,則表明煙道閘板門關不嚴實,有氣體直接串漏至煙囪;如果二者的數據較為接近,則表明閘板門關閉嚴實。另外,可以將現場采集樣品所得的煙氣濃度分析結果與CEMS在線監控系統的數據進行比對,從而判斷CEMS在線監控數據的準確性。其二,在煙道DN600的人孔處,將內窺鏡伸入煙道底部,將煙道底部的實時情況傳送至電腦,這樣可以清晰地觀察到閘板門底部是否關閉到位。其三,各焦爐在使用焦爐煤氣加熱和使用高爐煤氣加熱時,倘若煙道閘板門關閉不到位,煙囪測量點的濃度也會有明顯變化。若閘板門關閉不嚴實,部分煙氣未經過減排便直接通過閘板門縫隙進入煙囪排放。在此情況下,當焦爐使用焦爐煤氣加熱時,焦爐煤氣的含硫量明顯高于高爐煤氣的含硫量。因此,煙囪監測到的二氧化硫濃度會明顯高于使用高爐煤氣加熱時監測到的二氧化硫濃度。我們可以根據使用焦爐煤氣或者高爐煤氣加熱的工況,并結合當時煙囪煙氣濃度的變化情況,判斷煙道閘板門是否完全關閉。

從圖2中可以看出,三焦1號閘板門關閉嚴實,非常到位,沒有串漏的情況。從圖3可以看出,四焦1號閘板門處于關閉狀態時,其門板最下端有一道約40 cm寬的黑色陰影帶,該陰影帶便為閘板門與煙道底部之間的間隙,煙氣可以通過此縫隙不經過脫硫脫硝系統而直接流向煙囪,造成煙氣濃度超標。

圖2 用內窺鏡觀察三焦1號煙道閘板門底部成像實況

圖3 用內窺鏡觀察四焦1號閘板門底部成像實況

采取的措施:針對閘板門關閉不到位,導致煙氣未經過脫硫脫硝系統減排,而直接走短路流向煙囪排放的問題,我們可以采用適當提高引風機頻率的方式,提高脫硫脫硝系統一側的煙道吸力,確保煙道吸力明顯大于煙囪吸力,即使閘板門關閉不嚴實,在負壓的吸力作用下,煙氣也會向脫硫脫硝系統流動。這樣便可以降低煙氣超標排放的環保風險。

問題二:閘板門的配重自身重量不足,在氣缸沒有動力氣源的情況下,配重不能夠實現依靠自身重量將閘板門提起。

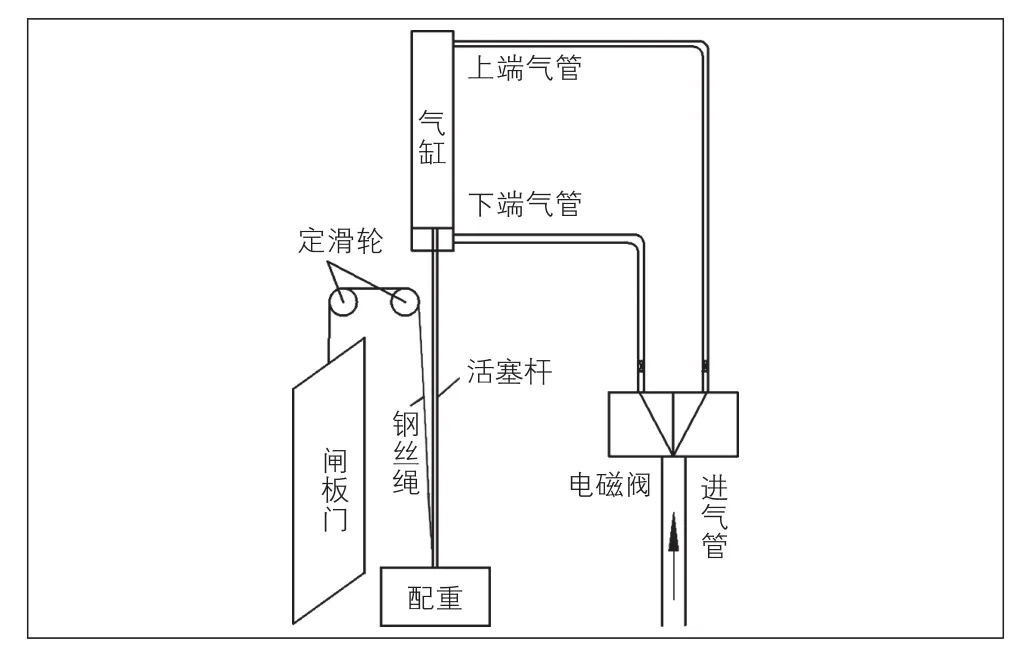

圖4為煙道閘板門的原理圖,圖5為煙道閘板門的現場實物圖。其原理如下:閘板門通過鋼絲繩與配重相連,配重通過活塞桿與氣缸相連。當氣缸從下端進氣、上端排氣時,配重被向上抬起,閘板門相應下降,即關閉閘板門;反之,當氣缸從上端進氣、下端排氣時,配重被向下壓,閘板門相應上升,即打開閘板門。在生產運行中,受各種因素的影響,氣缸的動力氣源氮氣有可能會中斷,或者管網壓力低。在氮氣中斷的情況下,確保閘板門能夠順利打開尤為重要。從安全的角度考慮,閘板門在動力氣源斷氣、氣缸泄壓的工況下,配重應依靠自身的重力進行垂直向下運動,進而將閘板門提起。經崗位人員多次試驗,無法達到該設計效果,判斷原因大致有兩點:其一,重力方面,配重、閘板門二者的重量旗鼓相當。經查閱圖紙資料,配重的重量比閘板門輕了大約80 kg,配重的重量無法有效克服閘板門的重量。其二,摩擦力方面,閘板門與滑軌之間存在一定的滑動摩擦力,進一步增大了阻力,阻止配重垂直向下運動。

圖4 煙道閘板門原理圖

圖5 煙道閘板門現場實物圖

采取的措施:如圖6所示,在配重本體兩側垂直方向均勻增加了總共重達380 kg的鋼板,同時在滑軌均勻涂抹二硫化鉬,確保潤滑到位。經過實地測試,在氣缸動力氣源斷氣、氣缸下端完全泄壓的情況下,配重能夠依靠自身重量克服閘板門重力、滑動摩擦力,垂直向下運動,進而將閘板門提起打開。閘板門自關閉狀態到全部打開所用時間約為25 s,達到焦爐安全生產要求。

圖6 配重上方增加鐵塊

3.2 引風機工序

問題一:因不明來源信號干擾,導致頻繁誤發“引風機停機信號”(引風機實際未停機),誤發次數不少于200次,致使煙道閘板門頻繁聯鎖打開,給系統穩定運行帶來隱患。經過技術人員逐一排查原因發現,用于氣力輸灰系統的氣動閥,如倉泵進料閥、倉泵排氣閥、倉泵出料閥的氣缸,以及位于布袋除塵器頂樓的提升閥氣缸的上下限位磁性開關信號感應器的控制電源,與引風機工序的高壓電機冷卻風機、高壓電機稀油站、氨水輸送泵、煙氣稀釋風機等的控制電源共用。一旦氣缸的磁性開關信號感應器發生故障短路,會產生一股沖擊電流,該沖擊電流會干擾到在此控制電源下的設備開停信號,進而錯誤地發出引風機停機信號,從而聯鎖動作,導致閘板門錯誤打開。

采取的措施:為避免該現象發生,可以將引風機、變頻器、高壓電機冷卻風機、稀油站、閘板門等重要設備設施的控制電源作為一路,經UPS取電后單獨控制;將氣力輸灰系統的各類型閥門氣缸、頂樓布袋除塵器的提升閥氣缸磁性開關信號感應器、氨水輸送泵、煙氣稀釋風機、研磨系統的控制電源作為一路,該控制電源不經過UPS控制,使二者的控制電源取電方式完全分開,避免次要設備發生故障時影響重要設備的正常運行,規避設備信號誤發的不安全因素。

問題二:引風機高壓電機的額定功率為2 500 kW,配備了1套稀油站裝置、2臺稀油泵。該引風機系統未設置油壓低停機聯鎖和油壓低油泵備起聯鎖,僅僅利用軸瓦溫度作為停機的聯鎖條件。因溫度測量具有一定的滯后性,從安全的角度出發,判斷該聯鎖設置不夠安全、全面。

采取的措施:從保護設備安全角度綜合考慮,我們增加了2個油壓聯鎖。其一,2臺油泵互相備啟油壓:小于等于0.22 MPa。當油壓低于該值時,另一臺油泵聯鎖自動開啟,及時補充提高潤滑油壓力,避免油壓進一步降低。其二,引風機高壓電機潤滑油油壓低低限聯鎖停機:小于等于0.12 MPa。當油壓低于該值時,為避免油潤不足燒壞軸承,應立即發出引風機停機信號。

問題三:為確保在任何工況下煙氣都能夠正常流通,引風機與閘板門之間設置的聯鎖如下:引風機停機信號發出時,5個煙道閘板門應立即聯鎖打開,使得煙氣快速流向煙囪。經聯鎖試驗發現,其實際情況如下:引風機停機程序觸發后,變頻器便開始自動降頻,從正常工況的運行頻率40 Hz降低到0 Hz,其間需要耗時45 s。因變頻器設置了自動降頻停機模式,需要等待變頻器頻率完全降低至0 Hz時,引風機停機信號才發出。自此,5個閘板門才會聯鎖打開。該聯鎖設置不足之處:在變頻器自動降頻的過程中,因5個閘板門未接收到來自引風機停機信號,其不會聯鎖打開。在降頻期間,因引風機轉速不斷降低,吸力逐漸變小,5個煙道負壓逐步降低,焦爐燃燒排放出來的煙氣流通不暢,進而導致焦爐燃燒不完全,大量的一氧化碳形成,在焦爐地下煙室擴散開來,這將直接影響到焦爐的安全生產和操作人員的人身安全。

該停機聯鎖設置已不能夠滿足安全生產要求,為充分考慮生產與人身安全,我們對之前的閘板門聯鎖設置做了優化,新聯鎖方案設置如下:其一,一旦觸發引風機停機程序,將直接發出引風機停機信號,使得5個閘板門立即聯鎖自動打開,而不需要等待引風機頻率降低到0 Hz才發出停機信號。其二,引風機變頻器頻率小于32 Hz時,5個閘板門聯鎖打開,避免吸力偏小,煙氣流通不暢。其三,任何一個煙道負壓小于150 Pa,5個閘板門聯鎖打開。

3.3 研磨工序

問題一:脫硫脫硝系統運行初期,頻繁出現研磨機電流忽高忽低的異常現象,導致研磨機頻繁跳停,煙氣中的SO2無法連續實現超低排放。經逐一排查,發現造成這一現象的主要因素如下:小蘇打經旋轉下料機進入過渡小料倉,該小料倉頂蓋設置有一根DN40塑料軟管,并連接至研磨機入口空氣管處。小蘇打下料的過程中具有揚塵粉末,時常堵塞該軟管,導致小蘇打過渡倉內無法形成一定負壓。在旋轉卸料機開啟時,大量的小蘇打便快速下降至定量螺旋給料機,進而輸送至研磨腔體內,造成研磨機負荷瞬間加重,電流升高,超過額定電流引起跳機故障。

采取的措施:安排當班操作人員定期抖動塑料軟管,將軟管內吸附的小蘇打粉末脫離管壁,被負壓氣流帶走,使得小蘇打過渡倉內形成一定的負壓。當卸料機開機運行時,使得小蘇打均勻有序地進入定量螺旋給料機,研磨機電流便能夠得到很好的調節控制,不會出現忽高忽低的現象。

問題二:研磨機設計為“一開一備”,2臺研磨機的出口管道經匯合后再進入煙道。在切換開啟備用機的過程中,2臺研磨機的負荷在出口交匯處相互抵觸,輸送風機的風壓不足,出口總管又偏小,致使小蘇打流通不暢,逐步積壓在研磨腔體內,導致研磨機電流升高,容易超過額定電流引起跳機故障。

采取的措施:以最低負荷開啟備用研磨機后,逐步提高小蘇打的用量,在確保備用研磨機下料正常后,快速降低另一臺研磨機至最低負荷。

3.4 脫硫工序

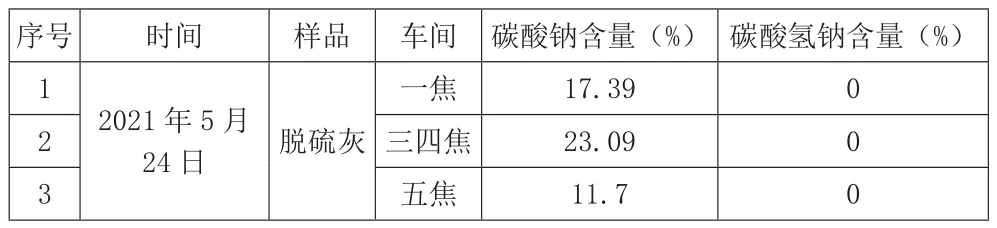

問題一:試運行期間,當原煙氣SO2濃度超過400 mg/m3時,小蘇打用量也隨之逐步增加至研磨機最大負荷900 kg/h,凈煙氣SO2濃度仍然達不到設計文件要求低于30 mg/m3的指標。2021年5月21日與24日,我們對焦化廠其他幾套脫硫脫硝系統的脫硫灰進行取樣分析,分析結果見表1、表2。

表1 脫硫灰成分分析

表2 脫硫灰成分分析

從表1、表2兩組成分分析數據可以看出,三四焦脫硫脫硝脫硫灰中碳酸鈉的含量最高,質量分數最高達到25.39%,說明其小蘇打反應效率最低,究其原因主要有以下幾個方面。

(1)煙氣脫硫管道長度不同,導致小蘇打反應效率不同。三四焦脫硫脫硝小蘇打噴射口至布袋除塵器入口的脫硫管道總長度約為24 m,一焦脫硫脫硝約為30 m,五焦脫硫脫硝約為34 m。根據反應機理,煙道越長,小蘇打與SO2的反應時間越長,反應就越徹底,脫硫效果也越好。三四焦脫硫脫硝的煙道長度最短,反應效果相應也是最低的。針對脫硫反應管道偏短的問題,目前已決定將小蘇打的噴射口向煙道前方遷移18 m,提前將小蘇打噴入,相當于增加了小蘇打在管道內的流動長度和反應時間,有利于脫硫反應。

(2)凈煙氣SO2濃度監測點數量不同,給精準調控帶來一定妨礙。一焦、五焦脫硫脫硝分別只有1座煙囪,因此也只有1個凈煙氣濃度監測點,根據煙氣濃度變化及時增減小蘇打,相對容易實現精準調控。三四焦脫硫脫硝有3座煙囪,對應有3個凈煙氣濃度監測點。當前,每個凈煙氣監測點的SO2濃度數值均不一致,彼此之間的數據也相差較大。崗位操作人員在調控過程中,為了確保凈煙氣SO2濃度達標排放,必須以凈煙氣出口SO2濃度最高的數據作為小蘇打用量增減的調節依據。因此,即便其余2座煙囪凈煙氣SO2濃度很低,但只要有1座煙囪凈煙氣SO2濃度偏高,小蘇打的投用量也不能夠降低。針對凈煙氣測量點數據存在偏差的問題,經過CEMS在線監控系統技術人員每周校對儀器,該問題得到較好解決。

(3)閘板門關不到位,氣體走短路、串漏,導致煙囪測量數據不真實。閘板門倘若關閉不到位,原煙氣便不經過脫硫脫硝系統減排,通過煙道與門板之間的空隙直接流入煙囪,造成凈煙氣SO2濃度升高。此時,崗位操作人員便會誤以為是由于小蘇打投用量不足而導致SO2排放濃度不達標,就會持續增加小蘇打投用量,直至SO2數值達到排放指標。這樣會導致小蘇打投用過量,脫硫灰中碳酸鈉含量偏高,表現出反應效率偏低、小蘇打物耗成本高。解決閘板門關不到位的問題,主要采用適當提高引風機頻率的方式,提高脫硫脫硝系統一側的煙道吸力,確保煙道吸力明顯大于煙囪吸力,即使閘板門關閉不嚴實,在負壓的吸力作用下,煙氣也會向脫硫脫硝系統流動。

4 結語

柳鋼三四焦脫硫脫硝項目實施一年多以來,焦爐煙氣脫硫脫硝系統穩定運行,諸多措施已在現場實際運用中得到有效檢驗,對其他同類型脫硫脫硝項目具有一定借鑒意義。