鐵鉆工伸縮臂系統動力學特性仿真及結構有限元分析

王 琦,楊來武,王 賀

(勝利油田油氣井下作業中心,山東 東營 257000)

0 引言

在傳統的油田修井作業過程中,起下鉆桿是占比最大的一個環節。據相關工程技術人員測算,修井機配備的傳統井口液壓動力大鉗設備,起下鉆或管具的作業時間占整個工時超過30%[1-6]。而鉆桿的上卸扣工作都需要工人手動操作。一方面,油田用工成本持續增加;另一方面,鉆臺上的許多大型機械裝置在作業過程頻繁地移動,直接威脅著施工工人安全,因此修井設備的自動化程度及開采效率是工程技術人員關心的重點問題[7-11]。

受特殊性和惡劣作業環境影響,目前國內外自動化裝備主要用于大型鉆井設備,特別是海洋鉆井平臺、鉆井船,自動化作業裝備最先在海上油氣鉆采中得到了發展。然而,該類大型自動化裝備無法直接應用于現有修井作業。近十年來,有一部分科研單位和裝備制造企業陸續投入到鉆桿操作設備的研究和設計工作中,并取得了一定成果,但由于試驗樣機在結構、適應性、運行穩定性、作業效率等方面還存在不少問題,均沒有實現真正意義上的產業化推廣應用[12-20]。

基于中國石油化工股份有限公司勝利油田分公司承研課題《大修自動化作業及一體化全電驅修井技術裝備研制》,研發人員設計了一套在大修作業中與修井機配合使用的結構緊湊的新型鐵鉆工。由于鐵鉆工的尺寸和重量都很大,伸縮臂機構的設計直接關系到鉗體運動的平穩性、定位精確性及伸展油缸受力平穩性。因此,本文針對試驗樣機在井口、鼠洞及停放位置來回運動過程出現的占用空間大及定位精度問題,運用運動與受力分析和計算機仿真分析的方法,對該鐵鉆工伸縮臂機構進行動力學特性研究,并對其結構進行有限元分析,提出合理的優化建議,從而為解決樣機現存問題,實現大修鐵鉆工改進設計和市場化推廣提供技術支持。

1 鐵鉆工伸縮臂機構分析

1.1 鐵鉆工總體設計

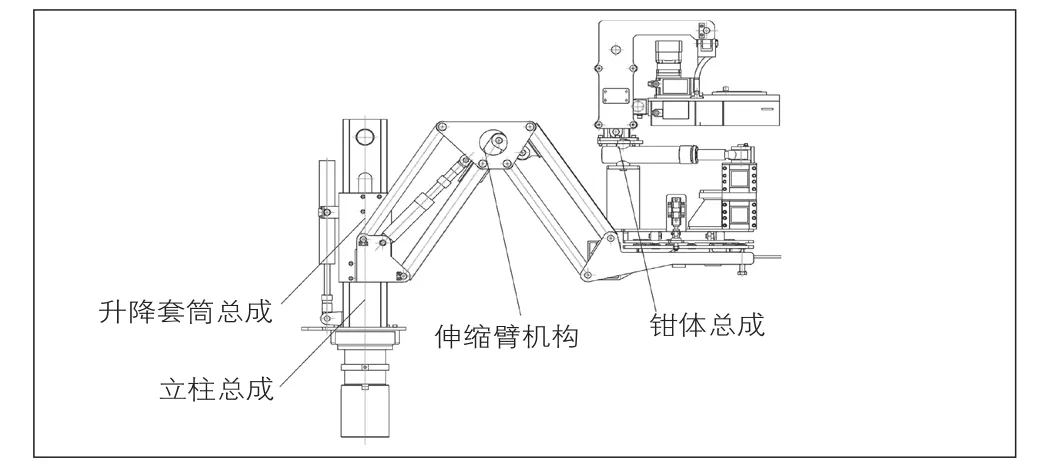

鐵鉆工總體設計需滿足以下兩點技術要求:在滿足作業技術要求的前提下不損傷鉆桿桿體且要求設備的鉗體結構緊湊,使夾持和旋轉動作均作用于鉆桿的接頭部位;由于鉆井平臺的空間有限,要求鐵鉆工伸縮臂結構能準確帶動鉗體運動,并能保持回收狀態下占用空間小。鐵鉆工伸縮臂結構如圖1所示,鐵鉆工主要技術參數見表1。

圖1 伸縮臂結構圖

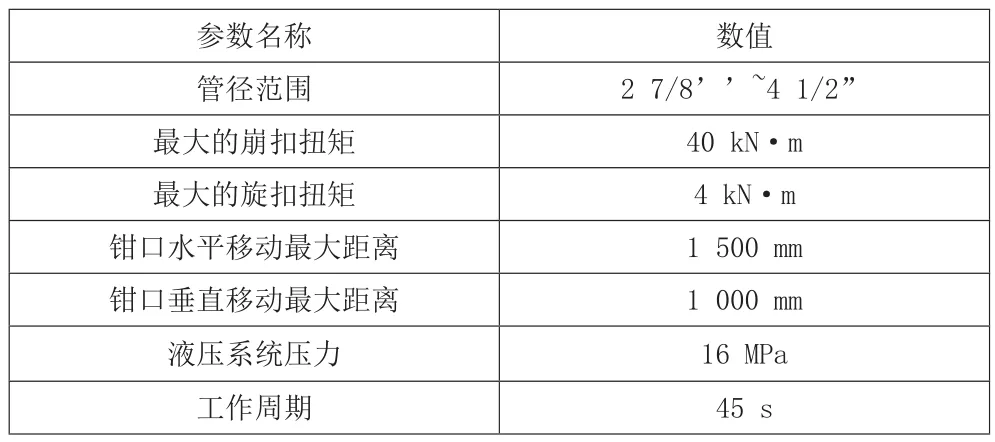

表1 鐵鉆工性能參數

為解決鐵鉆工在井口、鼠洞及停放位置來回運動過程出現的占用空間大及定位控制精度問題,本文在考慮其旋扣重量、空間自由度及操作精度等因素的基礎上,著重對伸縮臂機構展開研究,對其空間排布、整體伸縮性能及自動化位移程度提供優化方向。

1.2 伸縮臂機構工作原理

鐵鉆工伸縮臂部分用于將鉗體移動至指定的工作位置,并在鉗頭完成上卸扣工作后帶動鉗頭退回至待工作位置,因此伸縮臂應具有承載強度高、伸展范圍大、質量小等特點,具體要求如下: ①伸縮臂對鐵鉆工嵌體承載力大,能保持平穩運作;②伸縮臂扭矩大、剛度強,轉動慣量較小;③占用空間小,空間利用率大,安裝方便;④穩定性好,靈敏度高,可滿足對井口的精確定位。

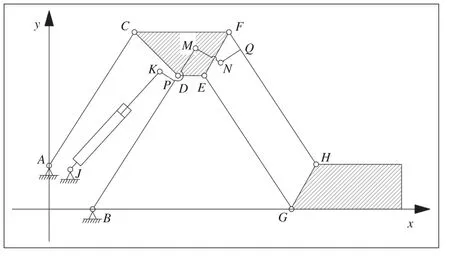

伸縮臂機構包括前上臂、前下臂、后上臂、后下臂、前后臂連接板、連接桿、伸展液缸、液缸連接座、后上臂連接板等部位。伸縮臂采用單液壓缸驅動使結構和控制都簡單可靠,伸展液缸一端連接基座,另一端與前下臂連接板相連;鐵鉆工伸縮機構的前后臂均采用平行四邊形機構,可以保證在結構簡單的同時提供較高的可靠性和平穩性,前上臂與前下臂組成平行四邊形機構,一端連接基座,另一端連接前后臂連接板;后上臂與后下臂也構成平行四邊形機構,一端連接前后臂連接板,另一端連接鉗體支座。前后臂之間的傳動通過前下臂與后上臂之間的連接桿完成。在鉗體伸展運動過程中,伸展油缸驅動平行四邊形機構運動,從而帶動鉗體沿水平方向運動。伸縮臂機構簡圖如圖2所示。

圖2 伸縮臂機構簡圖

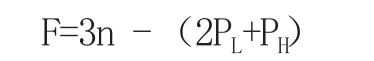

機構自由度計算公式:

式中,F、n、PL、PH分別為機構自由度、構件總數、低副的數量、高副的數量。根據伸縮臂機構簡圖可知,機構的總構件數為9,機構中的低副數為13,該機構中不存在高副,機構的自由度F=1。

2 鐵鉆工伸縮臂系統仿真分析

2.1 伸縮臂系統運動學分析

伸縮臂的運動學分析是在不考慮力和力矩的前提下,把伸縮臂機構相對于一個固定參考系的運動看作時間函數來研究與分析。本文設置仿真參數如下:液缸桿穩定驅動速度為40 mm/s,液缸啟動加速時間為0.1 s,液缸行程約240 mm。

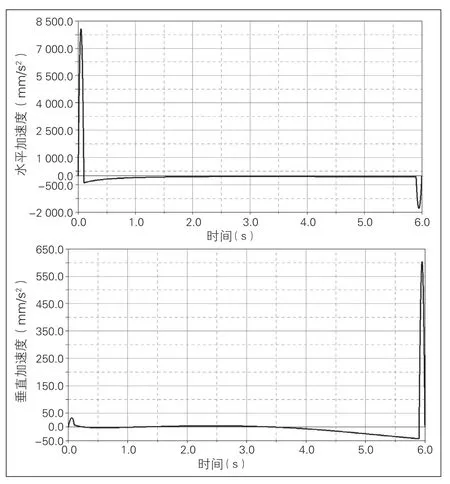

基于上述參數設定,本文對伸縮臂機構進行運動學分析,鉗體位移時程曲線如圖3所示,鉗體加速度時程曲線如圖4所示。

圖3 鉗體位移時程曲線

圖4 鉗體加速度時程曲線

鉗體在水平方向的行程為1 549.3 mm,隨著液缸的勻速驅動,其速度逐漸減小,從528 mm/s減小至120 mm/s,運動特性能夠滿足大修作業的工作需求。值得注意的是,伸縮臂機構在水平運動的同時會不可避免產生鉗體的豎向位移,鉗體豎向位置呈現出先升高后下降的變化,鉗體從初始位置先升高19 mm,然后從4.6 s開始下降24 mm,上升過程速度變化較小,下降過程速度逐漸增大到40 mm/s。在伸展液缸勻速驅動過程,鉗體水平和豎向加速度均變化不大。

伸縮臂伸展過程會產生鉗體的豎向位移,這一情況證明了豎向位移是設計中影響鉗體定位精度問題的關鍵。因此,在升降液缸的行程設計中需要考慮伸展液缸引起的鉗體豎向位置變化。同時,在整個鐵鉆工運動定位控制的設計中,運動控制的流程應是先定位回轉角度,進行整個機構的回轉運動,然后定位水平距離,計算行程預留量,進行伸縮臂的伸展運動,再定位豎向距離,進行升降滑車的升降運動,最后根據行程預留量再進行伸展運動。如此,可以極大提高作業的定位控制精度。

2.2 伸縮臂系統動力學分析

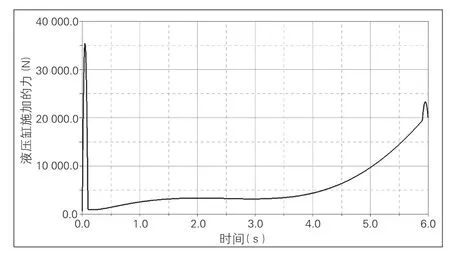

本文通過ADAMS軟件開展動力學仿真,模擬伸縮臂運動,從而得到伸展液缸驅動力的變化規律,為伸縮臂液缸的計算與選型提供依據。伸縮臂機構動力學分析負載主要為伸縮臂結構自重及鉗體重量,其中鉗體總成重量為910 kg,其他參數設置同運動學分析。通過動力學分析,得到的液缸推力(該推力為兩側液缸推力的合力)時程曲線如圖5所示。

圖5 伸展液缸驅動力時程曲線

在整個伸展運動過程中,單液缸最大驅動力17 728 N出現在啟動過程。在勻速驅動過程的0.1~1.6 s,單液缸驅動力從503 N逐步增大到1 616 N;1.6~3.3 s,單液缸驅動力在1 630 N左右維持穩定;3.3~5.9 s,單液缸驅動力呈現指數增長,從1 640 N逐步增大到9 713 N。

結合液缸勻速驅動過程和啟動過程的最大驅動力數據,伸展液缸設計推力以勻速驅動過程的最大值9 713 N為參考,考慮2倍安全系數,最終伸展液缸選型參考推力取值為19 426 N。

3 鐵鉆工伸縮臂結構有限元分析

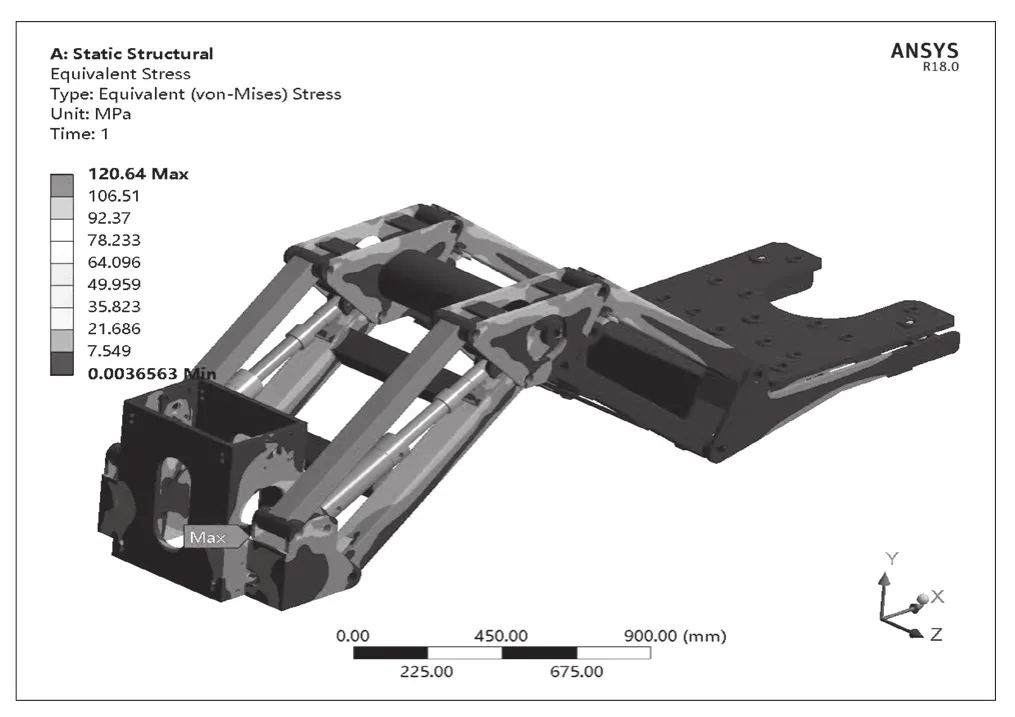

本文采用有限元軟件ANSYS Workbench18.0對導入的鐵鉆工伸縮臂機構Solidworks三維模型進行處理后,建立伸縮臂機構有限元模型。液缸采用剛體建模,整個伸縮臂機構主體構件采用Q235B板材、型材,伸縮臂伸展過程的最大行程位置為最危險姿態,以此作為典型工況進行有限元分析。

3.1 伸縮臂結構強度分析

伸縮臂結構Mises應力云圖如圖6所示。

圖6 伸縮臂結構Mises應力云圖

由圖6可知,在最危險姿態工況中,伸縮臂結構最大應力為120.64 MPa,出現在滑車臂架連接端部位置,其安全系數為1.95,表明整個伸縮臂結構設計能夠滿足強度要求。其右下臂和左上臂整體應力較小,在后續的改進設計中可以適當減小其型材尺寸;鉗體托架整體應力也較小,在考慮和鉗體支撐連接的基礎上,可以對托架面板進行大面積優化。這兩個部位的優化可以極大減輕鐵鉆工懸臂部分重量,為后續大修鐵鉆工向更緊湊、更輕盈方向的結構改進設計提供支撐。

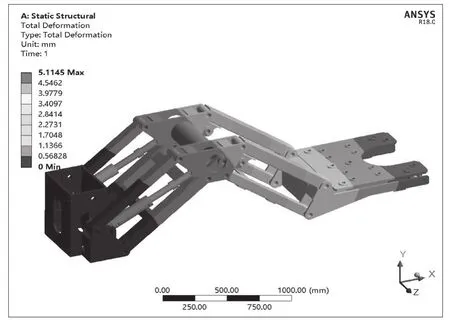

3.2 伸縮臂結構剛度分析

在最危險姿態工況下,鉗體部位最大撓度為5.11 mm,伸縮臂結構等效懸臂長度L為2 800 mm,其許可剛度為L/250=11.2 mm,表明整個伸縮臂結構設計能夠滿足剛度要求。結合上述運動學分析,伸縮臂機構在伸展運動過程中,由于臂的伸長,不可避免地伴隨著變形引起的結構豎向位移,在最大行程處5.11 mm的結構變形對升降運動的控制精度有不小影響,需在定位控制中考慮該豎向變形。伸縮臂結構位移云圖如圖7所示。

圖7 伸縮臂結構位移云圖

4 結語

本文針對大修鐵鉆工試驗樣機在井口、鼠洞及停放位置來回運動過程中出現的占用空間大及定位控制精度問題,通過運動仿真,對鐵鉆工伸縮臂機構進行了運動學和動力學特性研究,識別了伸展運動產生豎向位移是設計中出現鉗體定位精度問題的關鍵,提出了運動控制流程改進措施,驗證了鉗體運動行程和伸展液缸選型。通過有限元分析,本文對伸縮臂結構剛強度進行了分析校核,驗證了伸縮臂結構剛度、強度均滿足設計需求,并對結構改進提出了合理的優化建議,從而為解決樣機現存問題,實現大修鐵鉆工改進設計和市場化推廣提供技術支持。