80 km/h速度條件下地鐵隧道內輪軌及車內振動噪聲關聯性研究

遲義浩,肖 宏,時光明,張智海

(1.北京交通大學土木工程國家級實驗教學示范中心,北京 100044; 2.北京交通大學軌道工程北京市重點實驗室,北京 100044; 3.北京市地鐵運營有限公司線路分公司,北京 100082)

引言

隨著現代城市規模的日益擴大,由于城市軌道交通具有運量大、速度快、安全、準時等特點,逐漸成為人們出行的首選方式[1]。與此同時,列車運行過程中產生的振動和噪聲成為市民普遍關注的問題之一[2]。

目前,國內外學者對地鐵列車的振動特性、車內噪聲等進行了大量研究工作。在試驗研究方面,劉存真等[3]研究了列車不同運行速度途徑、不同軌道結構形式時,車廂內不同位置的噪聲,為實現地鐵列車車內噪聲測試的互通性,提出了規范軌道狀態、列車速度、測點位置等參數建議;陳俊豪[4]分別對地鐵列車靜止時的背景噪聲和3個不同運行速度下的車內噪聲進行了測試,得到了轉向架和車體中部噪聲分布狀況;孫金棟等[5]通過對北京地鐵4號線、大興線地鐵列車車內噪聲進行全程實時監測,明確了輪軌噪聲是地鐵列車車內噪聲的主要影響因素;范思婷等[6]從時域、頻域、時-頻域及振級等4個角度,對隧道內列車運行引起的鋼軌、軌枕和隧道壁振動實測數據進行了分析研究;LEE等[7]選擇了漢城內部的9條地鐵線和首爾地區周圍的6條線,通過在通勤高峰時間測量和分析地鐵列車車內噪聲水平,獲得了通勤者每日噪聲暴露劑量等信息,為衡量地鐵列車車內噪聲對乘客的影響提供數據支撐和參考;ZHAO等[8]通過對地鐵列車通過時的軌道振動性能、車輛外部噪聲和內部噪聲進行實測分析,表明鋼軌打磨和鋼軌阻尼器兩種減振措施均具有良好的減振降噪效果。

在數值模擬方面,馮青松等[9]建立了隧道-車體有限元-邊界元聲學分析模型,分析了結構聲和空氣聲對車內噪聲的影響規律,為改善車內聲學環境提供了理論依據;柳明[10]通過現場試驗和數值模擬,對隧道內與明線兩種運行環境下車內噪聲特性、車內聲源分布特性及區域貢獻率之間的差異進行了分析;李博等[11]研究了在隧道內運行的列車車內噪聲規律,根據分析結果得知列車在隧道內以120 km/h速度運行時車內噪聲為85 dB左右,且客室車門結構是影響列車車內噪聲的主要結構;DAI等[12]基于SVAEF理論,提出了統計振動和聲能量流來直接預測車內噪聲的新方法,并結合試驗驗證了該方法是可靠的;HAN等[13]開展了地鐵列車在隧道內運行時鋼軌波磨對車內噪聲的影響研究,采用試驗和仿真結合的方式,提出了基于車輛內部噪聲限值的鋼軌打磨標準;郭建強等[14]通過試驗和仿真相結合的方式,分析了波磨對司機室車內噪聲的影響,建立了二者之間的定量關系;TALOTTE等[15]通過對鐵路噪聲源的識別和建模進行了調查,并總結有關滾動和空氣動力源的相關知識以及降低噪聲的潛力,給出了未來的研究前景規劃;NAGY等[16]通過有限元方法,分析了地鐵運行引發的結構噪聲模態,對沿隧道壁包圍的空腔中聲場進行了預測;LI等[17]通過現場測試,評估了鋼軌扣件剛度對車內振動噪聲的影響,并與TWINS模型的仿真結果進行了比較,結果表明,剛度較大扣件的振動一般在250 Hz以下,剛度較小扣件的振動在315 Hz以上。

綜上可知,國內外已有研究均單獨針對線路上或車內的振動噪聲,涉及二者之間的相互關系研究較少。實際上,我國地鐵列車制式單一,主要為A型車或B型車;地下結構一般采用盾構技術。在這種外部條件基本一致的情況下,可以尋求獲得車輛內和線路上的振動噪聲關聯性,一旦明確了其內在聯系后,就可以用某一方面的數據來評價另一方面的振動、噪聲效果,這不僅對減少線路振動、噪聲測試工作量具有重要意義,而且還對運營舒適性、司機及乘客的健康評估等都有一定的參考價值。

1 測試方案

1.1 現場概況

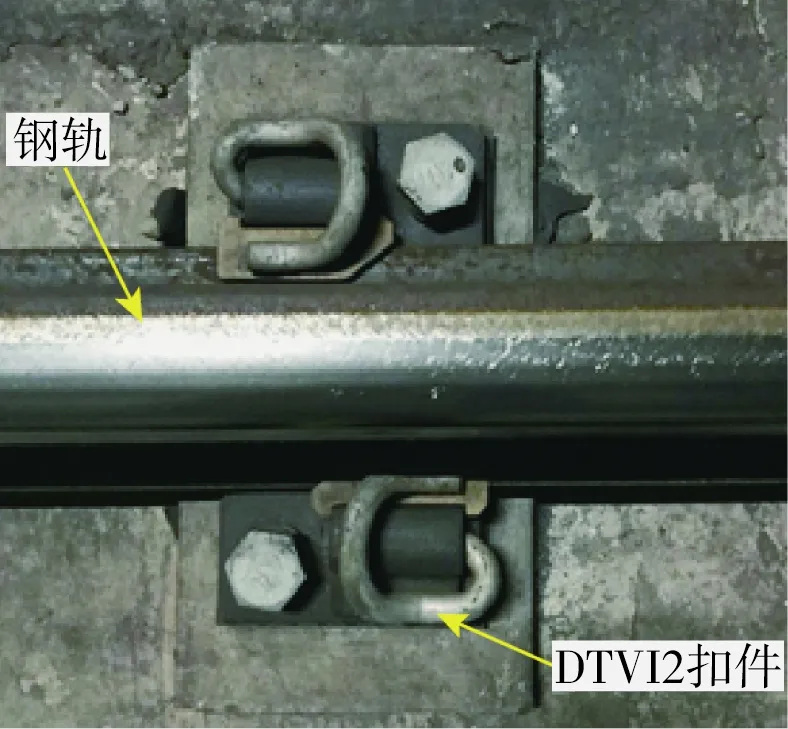

試驗測試選擇為一段地下線路,地鐵列車為6節編組B型車,尺寸為為19 m(長)×2.8 m(寬)×3.8 m(高),采用第三軌供電。線路線形為直線,線路正線運營速度約80 km/h,最小發車間隔約2 min。軌道結構為整體道床,采用DTVI2型扣件,如圖1所示。隧道采用盾構技術修建,斷面形式為圓形,內徑尺寸約5 400 mm,如圖2所示。

圖1 鋼軌狀態及扣件細部

圖2 隧道內整體道床軌道

1.2 測點布置

依據DB 11/T 838—2019《地鐵噪聲與振動控制規范》[18]、GB 14892—2006《城市軌道交通列車噪聲限值和測量方法》[19]等相關規范布置相應測點,其中,鋼軌、道床、隧道壁振動測量方向皆為鉛垂向,車內振動噪聲測點布置在車廂中部位置,噪聲測點聲壓傳感器距地面1.5 m,具體測點布置如圖3所示。

圖3 測點布置(單位:mm)

1.3 測試方法

本次試驗測試采用壓電式加速度計、聲壓傳感器、數據采集分析儀等進行測試。其中,鋼軌位置加速度計型號為LC0103,適用頻率范圍為0.35~10 000 Hz,量程為100g;道床位置加速度計型號為LC0108,適用頻率范圍為0.35~5 000 Hz,量程為10g;隧道壁位置加速度計型號為LC0130T,適用頻率范圍為0.5~1 000 Hz,量程為0.12g;車廂中部位置加速度計型號為LC0108,適用頻率范圍為0.35~5 000 Hz,量程為10g;聲壓傳感器型號為INV9206,適用頻率范圍為20~20 000 Hz,動態范圍為20~146 dB。測試數據采集過程如圖4所示。

圖4 儀器配置流程

2 測試結果與分析

2.1 鋼軌波磨測試結果

為評估線路質量狀態,對鋼軌波磨進行了測試分析,繪制左右鋼軌表面粗糙度級曲線,如圖5所示。

圖5 鋼軌表面粗糙度級曲線

由圖5可知,該區間內,左右軌無明顯特征波長波磨,但在所有范圍的波長段鋼軌表面粗糙度均超過了歐洲標準ISO 3095[20]規定值,可見測試的區間線路鋼軌表面較粗糙。

2.2 時域和頻域分析

為保證測試數據的全面性及正確性,選取了一天中的高峰時間段和非高峰時間段對測試數據進行處理。

2.2.1 時域分析

本節截取列車經過時典型的振動曲線進行對比,從時域角度對測試數據進行分析。列車經過測試斷面時運行速度約為80 km/h,各測點的加速度時域圖如圖6所示。

圖6 鉛垂向加速度時域

根據圖6(a)~圖6(c)可知,列車經過時,時域圖曲線呈現出一定的周期性,列車從遠處靠近測試斷面到遠離測試斷面,振動響應由小變大再變小,與列車產生的軌道振動客觀規律一致。從測試數值來看,鋼軌的振動加速度最大值約為78g,道床約為6.5g,隧道壁約為0.12g,車內約為1.3g,對比測試數值可知,車內振動加速度約為道床的1/5。

2.2.2 頻域分析

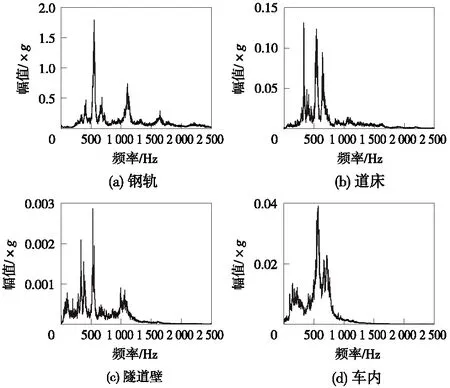

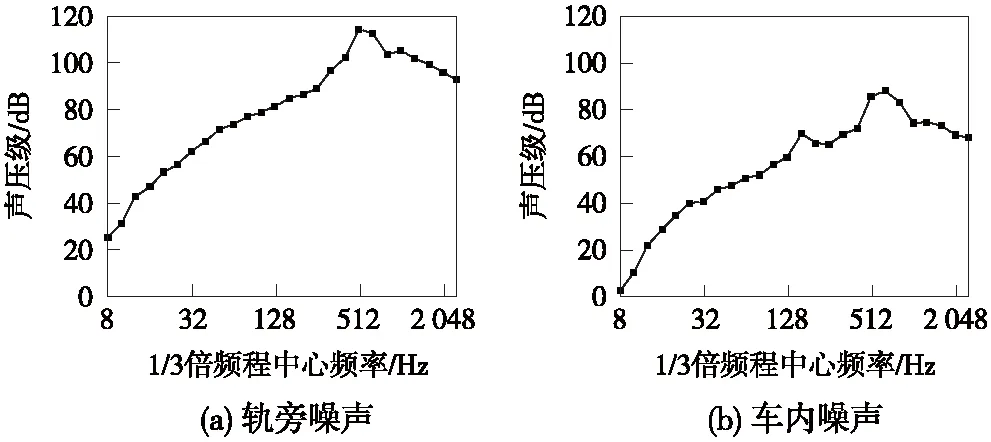

從頻域角度對測試數據進行分析,繪制各測點鉛垂向頻域圖和1/3倍頻程如圖7、圖8所示。

圖7 鉛垂向加速度頻譜

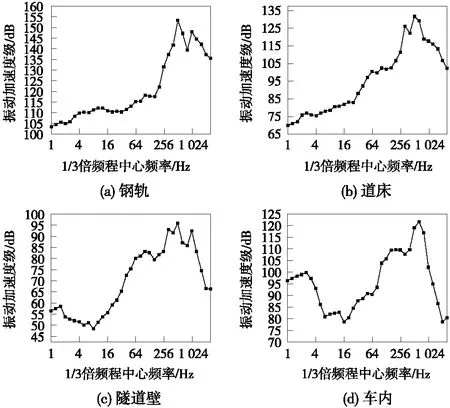

圖8 鉛垂向1/3倍頻程振動加速度級

由圖7可知,鋼軌振動主要以高頻振動為主,鋼軌振動加速度卓越頻率主要集中在450~550 Hz、1 000~1 200 Hz、1 500~1 700 Hz之間;道床振動主要以中高頻振動為主,卓越頻率主要集中在300~350 Hz、500~700 Hz之間,卓越頻率有所降低,但振動能量已有大幅度衰減,最大幅值降低約90%;隧道壁振動加速度卓越頻率主要集中在250~300 Hz、500~550 Hz之間,隧道壁振動比道床稍低,也以中高頻為主,且振動能量進一步衰減;車內振動加速度卓越頻率主要集中在300~350 Hz、500~700 Hz之間。對比測試數據可知,車內振動響應與道床響應頻率基本一致。

由圖8可知,雖然各測點1/3倍頻程圖中幅值各有高低、曲線形式也存在差異,但其中心頻率均集中在512 Hz附近。

2.3 振動測試數據評價

2.3.1 振動加速度級

根據國際標準ISO 2631/1—1997[21]和國標GB 10070—1988《城市區域環境振動標準》[22]中規定,振動加速度級VAL計算公式為:加速度與基準加速度之比以10為底的對數乘以20,單位為分貝(dB)。

(1)

式中,a為振動加速度有效值,m/s2;a0為基準加速度,根據GB 50894—2013《機械工業環境保護設計規范》[23]規定,取1×10-6m/s2。

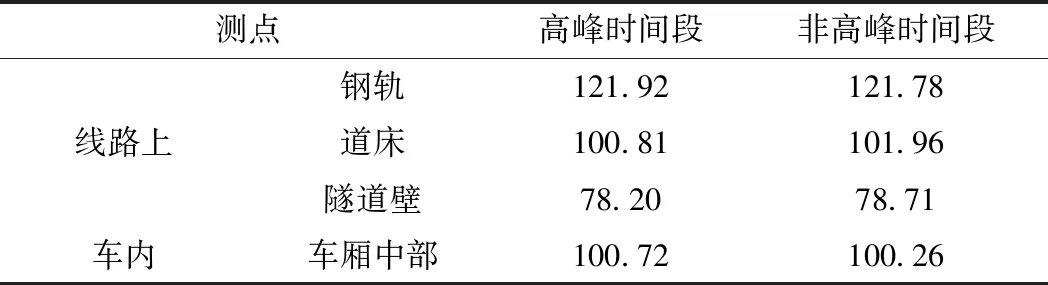

選取高峰時間段(17:00—19:00)和非高峰時間段(20:00—23:00)各20組列車經過時各測點數據進行計算,所得平均值如表1所示。

表1 各測點振動加速度級 dB

由表1對比分析可知,振動是由車輪與鋼軌相互作用而產生的,因而,鋼軌處振動加速度級最大,由鋼軌傳遞到道床,振動加速度級衰減了約20 dB,衰減幅度約12.5%;由道床傳遞到隧道壁,振動加速度級衰減了約30 dB,衰減幅度約20%;對比線路上鋼軌與車內的振動加速度級數值可知,通過車體底部結構的作用,使得車內振動加速度級衰減了約30 dB,衰減幅度約25%。高峰時段相較于非高峰時段,各測點振動加速度級相差-1~2 dB,表明車內客流量對振動的影響較小。

2.3.2 鉛垂向Z振級

鉛垂向Z振級為按照國際標準ISO 2631/1—1997[21]規定的全身振動Z計權因子修正后得到的鉛垂向振動加速度級,記為VLZ,單位為分貝(dB),頻率計權范圍為0.1~400 Hz,計算所得結果如表2所示。

表2 各測點鉛垂向Z振級 dB

由表2對比分析可知,由鋼軌傳遞到道床,鉛垂向Z振級衰減了約20 dB,衰減幅度約16.7%;由道床傳遞到隧道壁,鉛垂向Z振級衰減了約20 dB,衰減幅度約20%;對比線路上鋼軌與車內的鉛垂向Z振級數值可知,通過車體底部結構的作用,使得鉛垂向Z振級衰減了約20 dB,衰減幅度約16.7%。此外,車內數據與道床數據較近似,非高峰時段與高峰時段基本相同。

2.3.3 累計百分之十Z振級

在規定的測量時間內,有10%時間的Z振級超過某一VLZ10值,這個VLZ10值叫作累計百分之十Z振級,單位為分貝(dB),計算所得結果如表3所示。

表3 各測點累計百分之十Z振級 dB

由表3對比分析可知,由鋼軌傳遞到道床,累計百分之十Z振級衰減了約30 dB,衰減幅度約23.1%;由道床傳遞到隧道壁,累計百分之十Z振級衰減了約20 dB,衰減幅度約20%;對比線路上鋼軌與車內的累計百分之十Z振級數值可知,通過車體底部結構的作用,使得累計百分之十Z振級衰減了約25 dB,衰減幅度約20%;車內數據與道床數據較近似,非高峰時段與高峰時段基本相同。

2.3.4 最大Z振級

在規定的測量時間T內或對某一獨立振動事件,測得的Z振級最大值,記為VLZmax,單位為分貝(dB)。根據GB10071—1988《城市區域環境振動測量方法》[24],進行城市軌道交通及鐵路交通振動測試時,讀取每次列車通過時的最大示數,每個測點連續測量20次列車,以20次VLZmax的算數平均值為評價量,所得結果如表4所示。

表4 各測點最大Z振級 dB

由表4對比分析可知,由鋼軌傳遞到道床,最大Z振級衰減了約30 dB,衰減幅度約22.2%;由道床傳遞到隧道壁,最大Z振級衰減約25 dB,衰減幅度約23.8%;對比線路上鋼軌與車內的最大Z振級數值可知,通過車體底部結構的作用,使得最大Z振級衰減了約20 dB,衰減幅度約14.8%,非高峰時段與高峰時段基本相同。

2.4 噪聲測試數據評價

根據GB 14227—2006《城市軌道交通車站站臺聲學要求和測量方法》[25]可知,等效連續A聲級的定義為在規定的時間內,某一連續穩態聲的A計權聲壓,具有與時變的噪聲相同的均方A計權聲壓,則這一連續穩態聲的聲級就是此時變噪聲等效聲級,記作LAeq,T,單位為分貝(dB),計算公式為

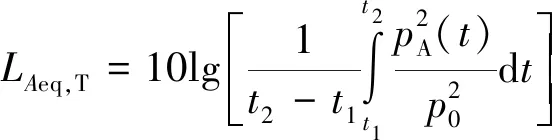

(2)

式中,pA(t)為噪聲瞬時A計權聲壓,Pa;p0為基準聲壓,取20 μPa。

繪制列車通過時,軌旁噪聲和車內噪聲頻譜如圖9所示,計算所得結果見表5所示。

圖9 噪聲頻譜特性曲線

表5 各測點等效連續A聲級 dB

由表5對比分析可知,由于軌旁處接近噪聲聲源,故軌旁噪聲較大,地鐵列車車門和底板發揮著隔音的作用,使得車內噪聲比軌旁噪聲低28~30 dB。根據規范GB 14892—2006《城市軌道交通列車噪聲限值和測量方法》[19]要求,城市軌道交通系統中地鐵列車司機室內噪聲,等效連續A聲級的最大容許限值為80 dB,客室內為83 dB。由此可知,高峰時間段車內噪聲超出限值5.04 dB,非高峰時間段車內噪聲超出限值4.21 dB。據此可推測,當軌旁噪聲超過108 dB時,司機室內噪聲超限;軌旁噪聲超過111 dB時,客室內噪聲超限。

3 結論

選取北京某盾構地下線路系統地進行了線路上、車內的振動和噪聲測試,從時域、頻域、振級等角度建立了輪軌及車內振動噪聲之間的關聯關系,主要結論如下。

(1)時域方面,列車經過時引起的鋼軌振動傳遞到道床,振動加速度最大值出現大幅度衰減,衰減速率約90%;從道床到隧道壁,衰減速率約98%。車內振動與道床振動處于同一數量級,但數值上車內振動加速度最大值約為道床的1/5。

(2)頻域方面,道床與車內的振動響應大致相同,卓越頻率均主要集中在300~350 Hz、500~700 Hz之間,1/3倍頻程中心頻率均集中在512 Hz附近。

(3)振動噪聲評價方面,道床的鉛垂向Z振級與車內的振動大小基本相同;與鋼軌相比,車內振動減少約20 dB;此外,軌旁噪聲比車內噪聲高28~30 dB,從健康角度考慮,建議設計時軌旁噪聲不超過108 dB。

(4)對比高峰時段與非高峰時段各測點測試數據,相差-1~2 dB,可見車內客流量多少對振動噪聲影響很小。