高導熱物質對水性環氧富鋅涂料腐蝕行為的影響

易 盼,徐 金,莫 娟,樊寶珍,劉 蕊,楊 臻,房正剛

(中國電力科學研究院有限公司,北京 100192)

電力工業是支撐國民經濟和社會發展的基礎性產業和公用事業。隨著我國國民經濟的快速發展和人民生活水平的不斷提高,全社會對電力的需求迅速攀升,這也對供電可靠性和供電質量提出了更高的要求[1-2]。電力變壓器是輸變電系統的重要組成部分,其服役環境具有范圍廣泛、復雜多樣的特點,不可避免會涉及重污染、高鹽霧等強腐蝕性環境。當前,為了改善變壓器的環境適應性,提高其耐蝕性,通常會對其進行有機涂層涂裝、涂覆聚氨酯涂料等處理[3-4]。常用的變壓器涂層為溶劑型環氧樹脂涂料,然而,溶劑型涂層在使用過程中會釋放出大量(300~500 g/L)揮發性有機物(VOCs),這嚴重危害了人類健康和區域生態環境安全[5]。近年來,國家和地方發布了系列VOCs含量限值標準,要求大力推進低(無)VOCs含量原輔材料替代。綜上,研發環保防腐蝕涂料對于提高變壓器環境適應性具有重要意義,也符合國家發展趨勢。

變壓器工作溫度長時間超過60 ℃,高峰期能達到105 ℃,長時間的高溫運行顯著影響了變壓器內部絕緣紙等部件的絕緣性能,嚴重威脅了變壓器的安全運行和服役可靠性[6-7]。因此,用于變壓器的防護涂層,應當兼具環保、防腐蝕和導熱性能。一些學者通過化學改性、添加填料等方法研究了水性環氧涂料的防腐蝕性能,發現改性后的水性環氧涂料具有優異的環保性和耐蝕性[8-11]。筆者團隊系統研究了高導熱碳材料(碳納米管、石墨烯等混合物)對水性環氧富鋅涂料導熱性能的影響,發現添加高導熱材料后,涂料的導熱系數提高到了1.3 W/(m·K)。通過變壓器溫升試驗發現涂裝改性水性環氧富鋅涂料后,變壓器油頂層溫升降低了1.7 K[12],然而,關于高導熱材料對涂層防腐蝕性能影響的機理尚未進行深入研究。

基于上述研究背景,本工作通過電化學阻抗譜技術深入研究了添加高導熱碳材料對水性環氧富鋅涂料防腐蝕性能的影響規律,通過3D激光共聚焦顯微鏡對涂層腐蝕后的微觀形貌進行觀察分析,通過鹽霧試驗進一步驗證了添加高導熱物質對涂層防腐性能的影響效果,以期為研發環保、防腐蝕、高導熱的變壓器用涂料提供數據支撐。

1 試驗

1.1 試樣

以朗衛特水漆公司生產的工業水性環氧富鋅涂料為研究對象,向其中添加不同質量分數(1%,2%,4%,8%)由碳納米管、碳納米角、石墨烯和超細石墨粉等組成的高導熱物質,制備了高導熱水性環氧富鋅涂料,將其噴涂在普通碳鋼試樣表面,下文簡稱涂層試樣。

1.2 試驗方法

1.2.1 電化學阻抗譜測試

采用電化學工作站(普林斯頓,3F)對浸泡不同時間的涂層試樣進行電化學阻抗譜(EIS)測試。EIS測試在開路電位(OCP)下進行,掃描頻率為10 mHz~100 kHz,激勵電位為20 mV。EIS測試的電解質溶液為3.5%(質量分數,下同)NaCl溶液。

1.2.2 涂層表面形貌觀察

電化學阻抗譜測試結束后,取出試樣,用去離子水輕輕沖洗涂層試樣表面,然后用冷風吹干。采用3D激光共聚焦顯微鏡(基恩士)對處理后涂層試樣的腐蝕形貌進行觀察,并對其表面粗糙度進行分析。

1.3 鹽霧試驗

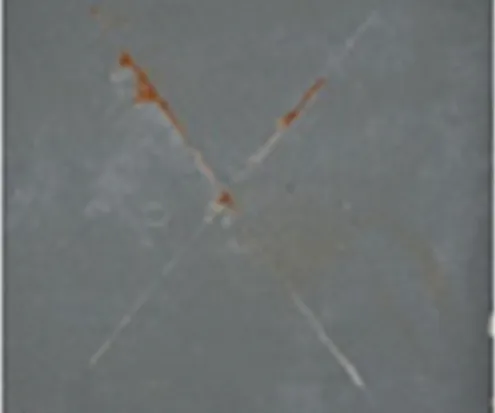

參照GB/T 1771—2007《色漆和清漆 耐中性鹽霧性能的測定》標準對添加不同量高導熱物質的涂層進行鹽霧試驗,涂層厚度約為100 μm。為了快速評價涂層試樣的防護性能,在試樣上沿對角線作兩條劃痕,兩條劃痕線相交成“X”型,劃痕應透過涂層達到金屬基材。

2 結果與討論

2.1 電化學阻抗譜

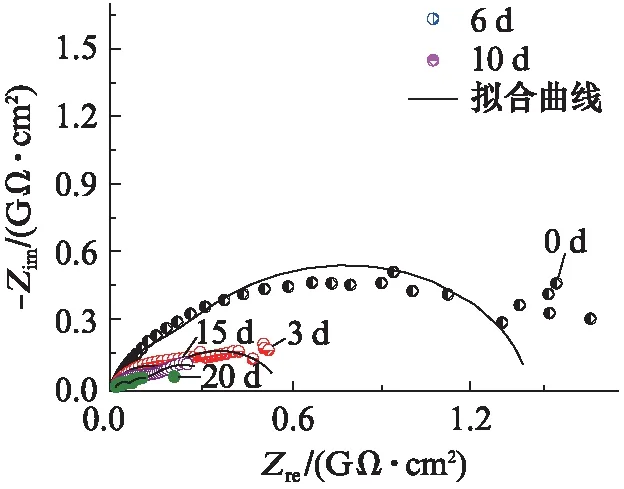

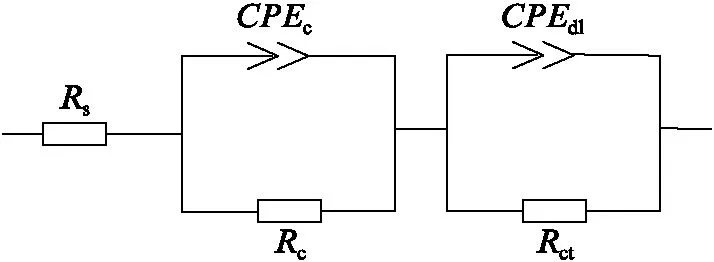

由圖1可見:含不同量高導熱物質的涂層試樣在浸泡初期均呈現半圓弧,Bode圖低頻區斜率偏離-1,這主要歸因于浸泡初期水性環氧富鋅涂層中鋅粉與氯化鈉電解質接觸,引發了鋅粉的電化學溶解,因此在浸泡初期,采用圖2(a)所示等效電路進行擬合[13-14]。隨著浸泡時間的延長,電解質溶液不斷向涂層滲入,引起Nyquist圖圓弧減小,Bode圖顯示低頻阻抗值顯著降低。未添加高導熱物質的涂層浸泡15 d后,涂層低頻阻抗值升高;而添加1%~8%高導熱物質的涂層在浸泡20 d后也出現了涂層阻抗值升高的現象,這主要歸因于電解質溶液隨著浸泡時間的延長,逐漸與基底金屬接觸,引發了金屬基底腐蝕,形成的腐蝕產物在一定程度上堵塞了涂層的孔隙,使低頻阻抗值升高,此時采用圖2(b)所示的等效電路進行擬合[15-16]。其中:Rs表示溶液電阻;CPEc和Rc表示涂層電容和涂層電阻;CPEf和Rf表示涂層中鋅粉發生電化學溶解過程的雙電層電容和電荷轉移電阻;CPEct和Rct表示電解質溶液滲透至基底后引發金屬腐蝕溶解過程的雙電層電容和電荷轉移電阻。Nyquist圖中圓弧偏離了規則半圓弧,表明電化學反應過程偏離了理想電容響應,這主要與試樣表面的傳質和馳豫過程的局部不均勻性以及表面粗糙度有關[17]。因此,在等效電路中采用常相位角元件(CPE)代替純電容元件[18]。常相位角元件的阻抗可通過式(1)獲得。

(a) 無高導熱物質,Nyquist圖

(a) 浸泡初期(0~15 d)

(1)

式中:Y0表示CPE常數;ω表示角頻率;n是CPE元件指數,表示試樣表面電容偏離理想電容的程度[19-20]。n=1,表示該元件為純電容;n=0,表示該元件為純電阻;n=-1,表示該元件為電感[21]。

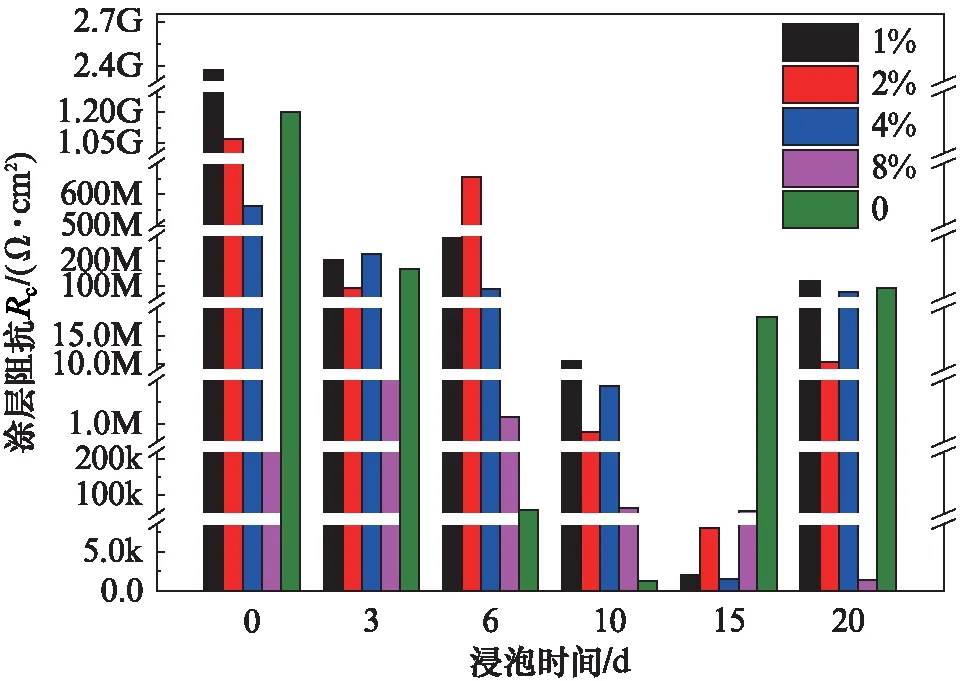

由圖3可見:浸泡初期,添加0~4%高導熱物質涂層試樣的阻抗值(Rc)較高,尤其是含1%高導熱物質的涂層試樣,阻抗值高達2.3 GΩ·cm2;當高導熱物質加入量為8%時,涂層試樣在浸泡初期的阻抗值顯著降低(323 kΩ·cm2),表明添加過量的高導熱物質會顯著降低涂層的阻抗值,使涂層的耐蝕性下降,這可能是由于添加過量的高導熱物質會使涂層孔隙增多。隨著浸泡時間的延長,未添加高導熱物質的涂層阻抗逐漸降低,這主要是因為電解質溶液的滲入。當浸泡時間為6 d時,涂層中鋅粉發生腐蝕形成較致密的腐蝕產物層,阻礙了電解質溶液的進一步滲入,涂層阻抗值出現輕微升高現象。當浸泡時間延長至10 d時,未添加高導熱物質涂層的阻抗值降至約1 300 Ω·cm2;表明此時電解質溶液已完全滲入至基底金屬;浸泡15 d時,基底金屬發生腐蝕,腐蝕產物位于基底與涂層之間,在一定程度上堵塞了電解質溶液的進一步滲入,故涂層阻抗值升高。與未添加高導熱物質的涂層類似,添加不同量高導熱物質涂層的阻抗表現出了類似規律,但電解質溶液滲入基底的時間相對較長,表明添加高導熱物質改善了涂層的抗滲性能。

圖3 含不同量高導熱物質的涂層試樣在3.5%NaCl溶液浸泡不同時間后的涂層電阻

在涂層老化失效過程中,孔隙率通常會發生變化,可通過涂層電阻估算涂層孔隙率(P)隨浸泡時間的變化規律[22-24],見式(2)。

(2)

式中:Rc為涂層電阻;Rpt為涂層孔隙率趨于“無窮”時的涂層電阻,Rpt可通過式(3)計算得到。

(3)

式中:d為涂層厚度,本工作取150 μm;A為試樣面積,本工作取0.785 cm2;k0為溶液介質電導率,本工作中溶液電導率為3 S·m-1。

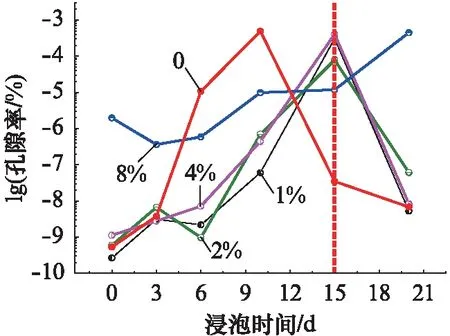

根據公式(2)和(3)計算得到了涂層孔隙率隨浸泡時間的變化關系曲線,如圖4所示。整體來看,添加8%高導熱物質涂層試樣的孔隙率較高,這也進一步解釋了該涂層在浸泡初期阻抗值較低,耐蝕性較差的原因。未添加高導熱物質涂層試樣的孔隙率隨著浸泡時間的延長逐漸增大,在浸泡10 d后降低,這主要是因為基底金屬腐蝕。相比之下,添加1%~4%高導熱物質涂層試樣在浸泡15 d時才出現孔隙率降低現象,表明添加1%~4%高導熱物質可改善涂層的抗滲性能。此外,在浸泡初期及中期,添加1%~4%高導熱物質涂層試樣的孔隙率明顯低于未添加高導熱物質涂層試樣的,這表明添加高導熱物質,可以提高涂層致密性,進而改善其防腐蝕性能。

圖4 含不同量高導熱物質涂層試樣的孔隙率隨浸泡時間的變化曲線

2.2 表面形貌

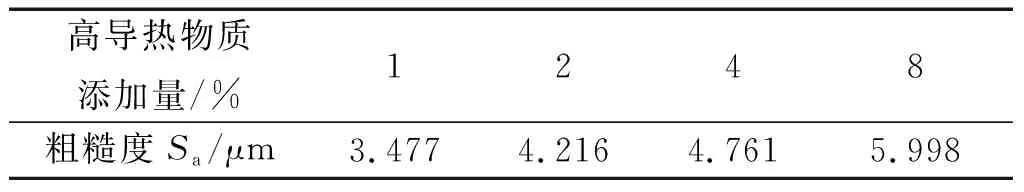

電化學測試結束后,采用激光共聚焦顯微鏡觀察了涂層表面微觀形貌,可見浸泡后涂層表面高低起伏,變得不平整,尤其是高導熱物質添加量為8%的涂層試樣表面出現了明顯起泡現象,表明該涂層已失效(圖略)。由表1可見:含1%高導熱物質涂層試樣經過浸泡后的表面平均粗糙度為3.477 μm,隨著高導熱物質加入量的增加,涂層表面粗糙度增加,這主要是因為在NaCl電解質溶液中,溶液的滲入導致涂層腫脹,并且逐漸滲入基底引發金屬腐蝕,初期形成的腐蝕產物堆積在涂層/金屬界面處,增加了涂層內應力,加劇了涂層的剝離過程,出現起泡[25],導致涂層粗糙度增大。上述結果表明高導熱物質加入量過高會惡化涂層的防腐蝕性能,這與電化學測試結果一致。

表1 含不同量高導熱物質涂層試樣經過不同時間浸泡后的表面粗糙度Sa

2.3 鹽霧試驗

由圖5可見:經過3 d鹽霧試驗后,不含和含2%、4%高導熱物質的涂層試樣在劃叉處出現了少量的黃色鐵銹;而含1%高導熱物質的涂層試樣在劃叉處完好,未出現明顯的鐵銹。隨著鹽霧時間延長至6 d,不含和含2%、4%高導熱物質的涂層試樣在劃叉處的鐵銹明顯增多,腐蝕加劇。而含1%高導熱物質的涂層試樣在劃叉處開始出現少量鐵銹,且僅分布在局部區域。這進一步證實了添加1%高導熱物質能提高涂層的防腐蝕性能,但若高導熱物質加入量過高,則會惡化涂層的防腐蝕性能。

(a) 不含,3 d

3 結論

電化學試驗結果表明:當水性環氧富鋅涂層中高導熱物質的加入量為8%時,涂層在3.5%NaCl溶液中浸泡初期的阻抗值顯著降低,僅為323 kΩ·cm2,并且其涂層孔隙率較高;含1%高導熱物質涂層試樣在浸泡初期的阻抗值最高。高導熱物質的加入可以提高涂層的耐蝕性,但若加入量過高,涂層試樣的耐蝕性反而會降低。鹽霧試驗結果表明:含1%高導熱物質的涂層試樣腐蝕輕微,且劃叉處出現黃色鐵銹的時間最晚,即添加1%高導熱物質可明顯改善涂層的防腐蝕性能。