OptiStruct輕型載貨汽車車架靜力學特性分析

摘要:車架是載貨汽車重要的承載部件,在進行研發時需要在滿足足夠力學性能的條件下其重量盡可能輕量化。結合車架自身特點,利用有限元分析軟件對某輕型載貨汽車車架進行了結構優化設計,從靜力學特性方面對車架性能進行了評估,并針對車架力學薄弱點對其進行了局部優化設計。研究結果具有一定的現實意義,為相關的設計提供了參考。

關鍵詞:貨車車架;輕量化;靜力學分析

中圖分類號:U461收稿日期:2022-O5-16

DOI:10.19999lj.cnki.1004-0226.2022.07.007

從目前汽車產業的發展情況看,輕量化是主流趨勢,過去在進行車架設計時以主觀經驗為主,為了增強車架的強度與剛度,一再增加車架的重量與厚度,不僅提升了成本,也導致性能沉余這種情況的發生,致使整車性價比得不到提升[1-2]。隨著計算機技術的發展,汽車設計研發領域引人了計算機輔助設計,有限元分析軟件在其設計和研發環節得到了廣泛應用[3-4]。利用有限元分析軟件,可以模擬車架實際工況下的性能,不但縮短了產品的研發周期,也節約了研發成本。

1車架結構簡介

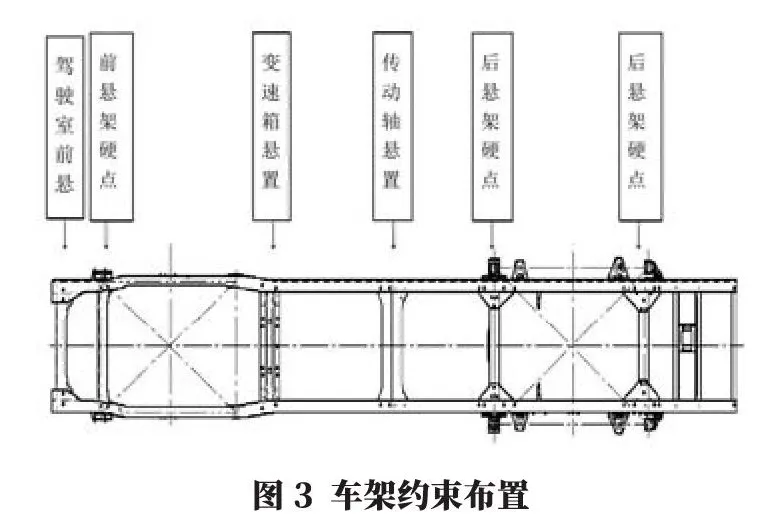

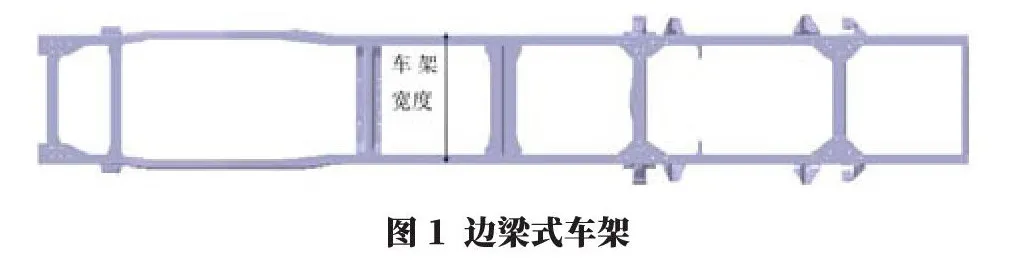

載貨汽車車架作為安裝基體,安裝有駕駛室、傳動系、發動機、貨箱等總成,同時承載著行駛過程中來自地面及車內部各種力與力矩的作用,理想車架設計應以設計質量最小但能滿足各種路況下負載作用為目標。本文研究的車架總成結構如圖1所示。該車架屬于邊梁式車架,該車架的優勢在于車架本身便于安裝其他各總成零部件,且后期維修及改裝升級也很方便。

2車架有限元模型的建立

車架在進行有限元模型建立時,根據其結構特征,選用殼單元(SHELL)。具體單元選擇如下:模型主體單元選用四節點直邊單元QUAD4,在一些結構過渡區及形狀不規則區選用三節點直邊單元TRIA3。四邊形單元和三角形單元組合使用,可以提高車架模型網格劃分精度,使后續分析更加精確。網格劃分后的車架如圖2所示,模型中四邊形單元61890個,三角形單元4387個。

車架材料選用WL510鋼,材料屬性如下:密度7.8×103 kg/m2,彈性模量210 GPa,泊松比0.3,抗拉強度480 MPa,屈服強度 280 MPa。車架各部件厚度如下:主縱梁厚度8mm,副縱梁厚度5mm,其余橫梁及加強板厚度均是5mm。

車架在進行有限元分析前,需要對其進行載荷和約束的施加,本文研究的載貨汽車載荷處理如下:

a.駕駛室580kg和駕乘人員200 kg,以集中載荷的形式均布支架上;

b.發動機500 kg和變速箱150 kg,以集中載荷的形式施加在支撐位置上;

c.油箱及燃油100 kg、蓄電池50 kg和備胎80kg,以集中載荷的形式施加在對應位置;

d.貨物質量2 200 kg,以均布的形式作用在車架對應位置;

e.車架自重以不同密度折算在車架上。

汽車在行駛過程中,車架主要受動載荷的作用,動載荷的計算一般由路面情況、行駛工況以及自身結構決定。這里為了讓分析過程更貼近車架實際行駛狀態,將上述載荷疊加一個動載系數進行施加。

約束對車架有限元分析也至關重要,往往根據對車架不同約束的施加,模擬車架行駛過程中的不同工況。約束施加遵循如下原則:

a.約束要保證模型無多余內外自由度(有多余自由度會導致模型移動而無法進行力學計算)。

b.模型上不應存在過約束的情況(約束施加過多會影響計算分析結果)。

c.遵循力學平衡,如支座反力需與施加的載荷相等。車架約束布置如圖3所示。

3車架靜態特性分析

3.1彎曲工況

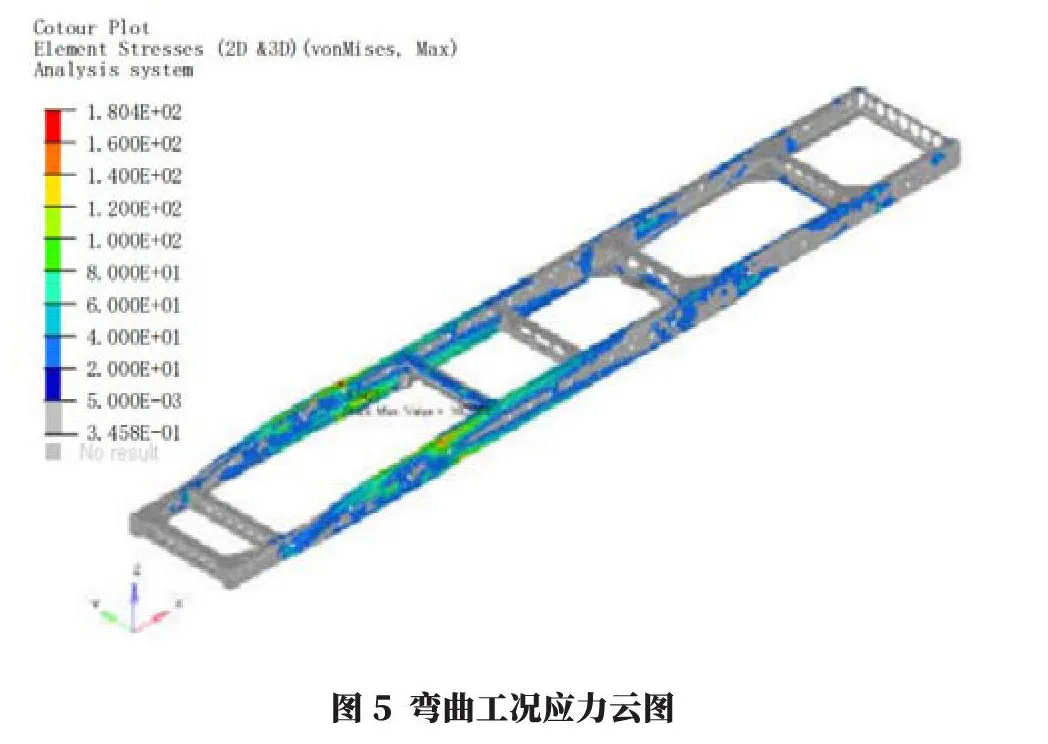

滿載彎曲工況是指汽車處于滿載狀態,以較高的速度沿直線行駛,車輛與地面接觸時車架會承受來自路面的垂直反作用力,這種作用力保持垂直方向,使車架發生彎曲變形,靜載荷與動載荷系數會對力的大小產生直接影響,本設計將動載荷系數設定為1.5。為了增強輕型載貨汽車的可靠性并延長其壽命,要把車架彎曲撓度控制在10 mm之內。由圖4可知,第三橫梁是新開發車架最容易變形的部位,此處只有5.059mm的彎曲撓度,與參考值相比明顯偏低。這意味著車架總成在抵抗彎曲變形方面表現得較為突出。

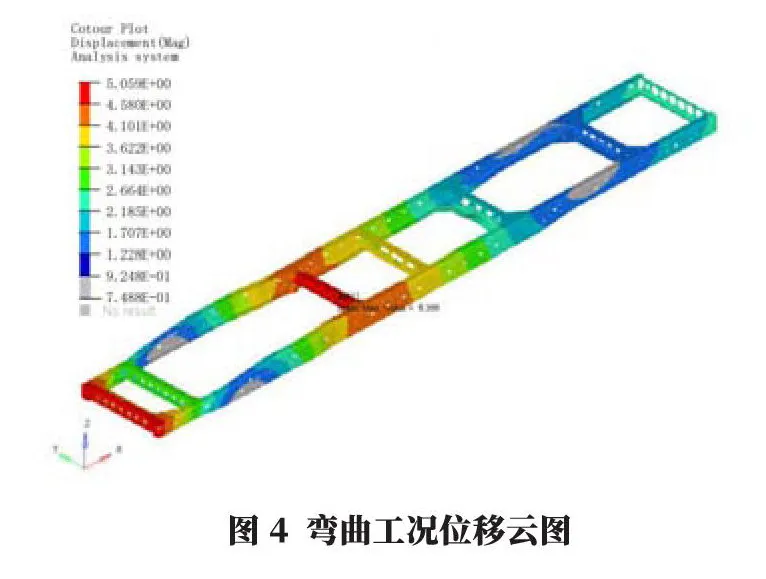

從圖5可知,左右縱梁是整個車架中的最大應力位置,尤其是貨箱縱梁前端與車架縱梁相接觸的點應力值最高,達到了180 MPa,與量產車型相比,安全性能明顯偏高。

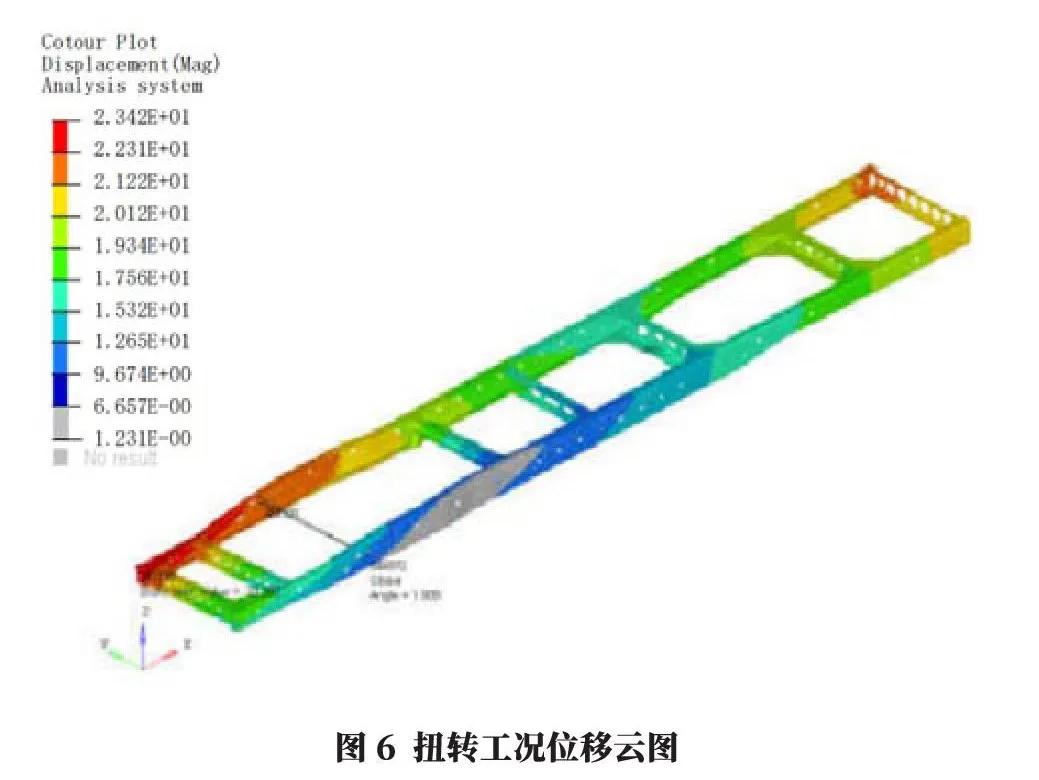

3.2扭轉工況

在崎嘔不平的道路上行駛時,由于路面平整度比較差,汽車四個輪子難以處于同一個水平面上,車架就會出現扭轉變形的情況,變形情況與懸架剛度、車架剛度、路面平整度有關。

在實施對比計算過程中,可以把其中的一個前輪懸空,用這種極限情況進行對比。汽車在崎嘔的路面行駛時,通常速度比較慢,不會產生較大的慣性載荷,動載系數控制在2以內,此處將其設定為1.5。

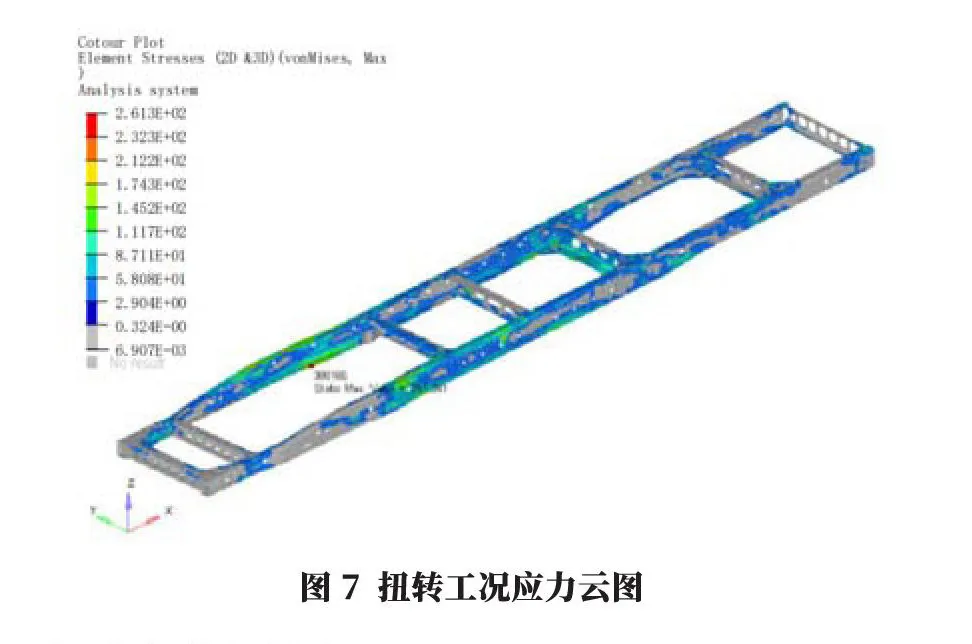

由圖6可知,新開發車架前后軸間的扭轉角度低于標準值,僅為0.570/m,與量產車架相比,在這方面實現了突破,有效增強了車架抗扭轉變形能力。

由圖7可知,在右縱梁處的應力值最高,特別是前簧吊耳支架這一點,達到了261 MPa,安全系數與量產車架相比也有了一定的提升,達到了1.02。

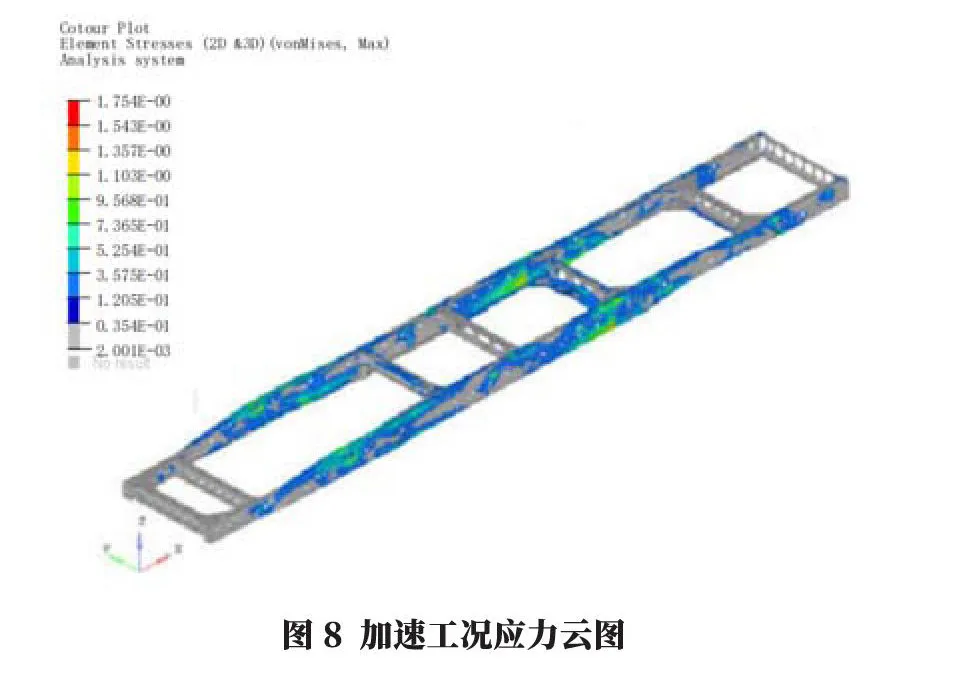

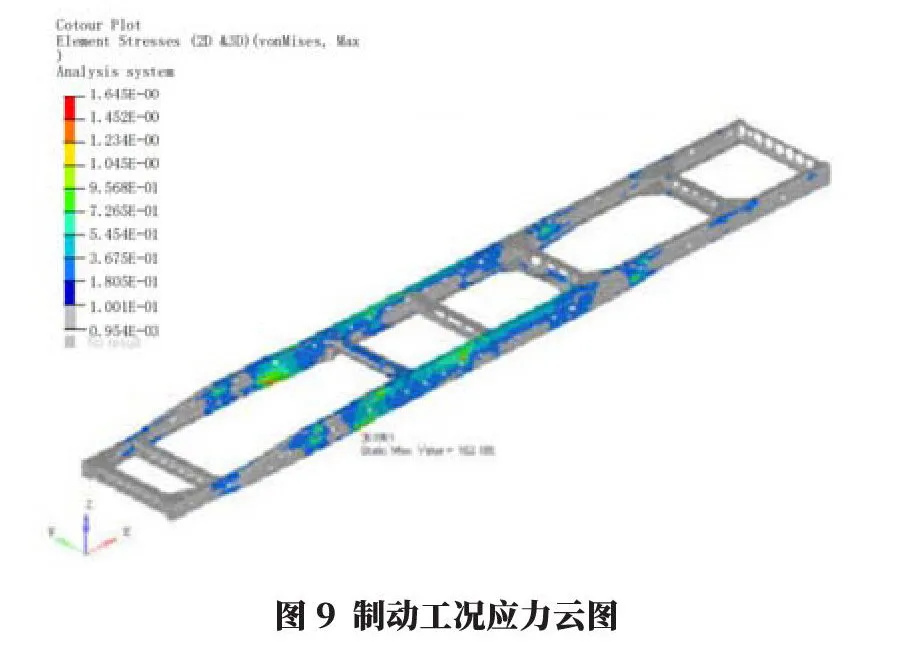

3.3加速和緊急制動工況

汽車在行駛過程中發生加速、制動時,由于慣性力的存在,導致車架承受著縱向載荷,車架會重新把載荷分配給前部與后部。縱向載荷的高低,與汽車制動或加速時的速度變化有關,也與車載質量有關。本文在模擬兩種工況時加速度值確定為9.8 m/s?(這里加速度為9.8 m/s,緊急制動時加速度為-9.8 m/s?),動載系數確定為1.5。

加速工況發生后,由圖8可知,第六橫梁后側是最大應力位置,特別是后簧吊耳支架處,安全系數比較高。

緊急制動工況下,由圖9可知,前簧吊耳支架的位置是車架縱梁應力最大的點,安全系數比較高。

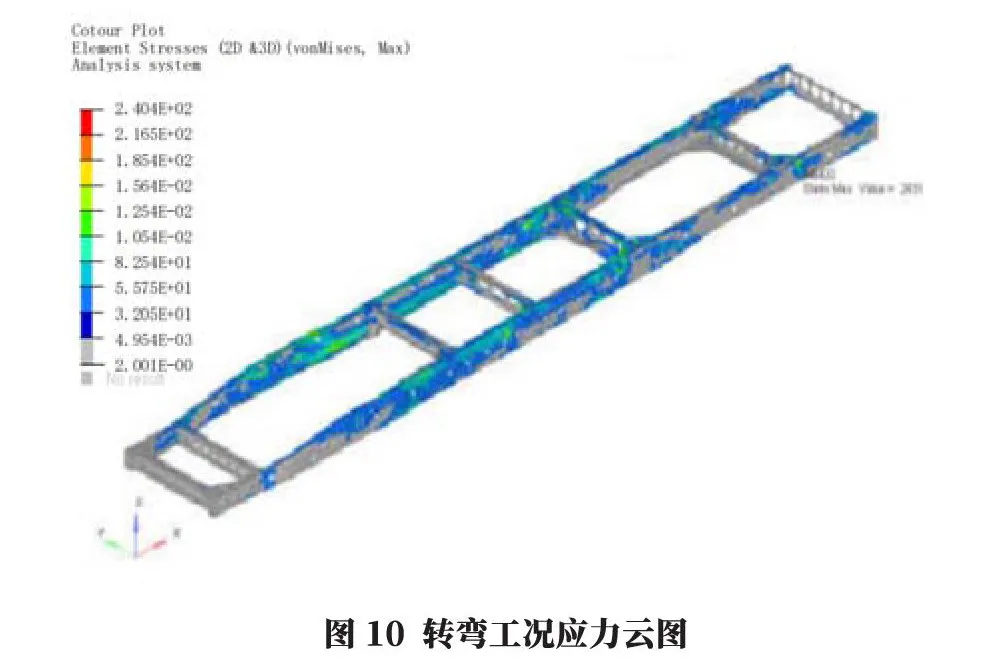

3.4緊急轉彎工況

汽車在行駛中轉彎,會產生較大的離心力,側向載荷會對車架產生明顯的影響,因此必須確保車輛在行駛過程中的平穩和安全。特別是急轉彎的時候,離心加速度、車載質量等都會對側向載荷的大小產生影響,就更需要注意。本文在模擬緊急轉彎工況時,把制動減速度、離心加速度均設定為重力加速度的0.5倍,動載荷系數設定為1.5。

從圖10可知,在緊急轉彎的情況發生之后,車架縱梁中第六橫梁后側的應力最大,特別是后簧吊耳支架處能達到244 MPa,安全系數提升到1.09,這是原量產車架無法比擬的。

4結語

在汽車設計時運用有限元法,不僅能節省原料,也能把設計周期控制到最短,除了能讓各項設計指標達到要求以外,還能產生車架減重的良好效果。本文評估了多套設計方案,重點關注了結構強度、剛度、可靠性等,從中找到最優方案,這些都對車架設計效果的提升產生了積極影響。

參考文獻

[1]孫小男,羅巍,唐軍,載貨汽車車架輕量化設計[J].山東交通科技,2021(6) : 129-132.

[2]油一龍、載貨汽車正面碰撞車架結構優化設計[J].中國汽車,2021(11):43-48.

[3]吳鐘鳴,李健,郭語.小型電動汽車車架輕量化設計與優化[J].金陵科技學院學報,2021,37(3):42-47.

[4]李楠.基于ANSYS的汽車車架輕量化設計及加固方法研究[J].成都工業學院學報,2021,24(3): 19-22.

作者簡介:

王智杰,男,1990年生,中級工程師,研究方向為電子信息工程及機電。一體化。