車載光電偵察系統自動架設撤收裝置設計

摘要:現代戰爭要求偵察系統具有快速反應能力和高機動性,車載光電偵察系統更加需要適應這種需求。對車載光電偵察系統自動架設撤收裝置進行設計,通過實時收集、監測執行單元的位置信息形成位置閉環,自動、有序地控制執行單元帶動光電偵察設備和輔助設備完成相關架設和撤收動作,從而實現車載光電偵察系統的“一鍵架設”和“一鍵撤收”。自動架設撤收裝置能夠有效提升光電偵察系統的智能化程度,增強車載光電偵察系統的快速反應能力和機動性。

關鍵詞:光電偵察系統;自動架設撤收裝置;智能化

中圖分類號:TP23收稿日期:2022-06-10

DOI:10.19999/j.cnki.1004-0226.2022.07.012

1前言

當今,反輻射導彈、隱身技術、低空和超低空突防、綜合電子干擾等對作戰能力提出了嚴峻的挑戰。光電偵察系統具備抗復雜電磁干擾、低空探測性能好、目標,探測精度高、提供符合人類視覺習慣的圖像、被動探測不易暴露目標等優點,成為軍事防空偵察預警裝備體系建設的戰略要求,而光電系統車載化更是提高了它的機動性與靈活性,使其能夠快速偵察、定位、識別多種威脅,并更好地隱蔽自己,提高生存能力[1-3]。現代戰爭要求偵察系統具有快速反應能力和高機動性,車載光電偵察系統更需要適應這種需求。

車載光電偵察系統主要通過光電偵察設備實現目標探測、識別和測量功能,而定位設備和定向設備則為車載光電偵察系統提供測量基準。為了有效保護各個組成設備,車載偵察系統不工作時會將其收入方艙內部。執行任務時,車載光電偵察系統首先打開方艙頂部的電動天窗,然后利用高精度桅桿將光電偵察設備等通過電動天窗舉升到一定高度,最后利用電動推桿將定位設備和定向設備展開到預定位置。撤收順序與架設順序完全相反。

2系統組成和工作原理

2.1系統組成

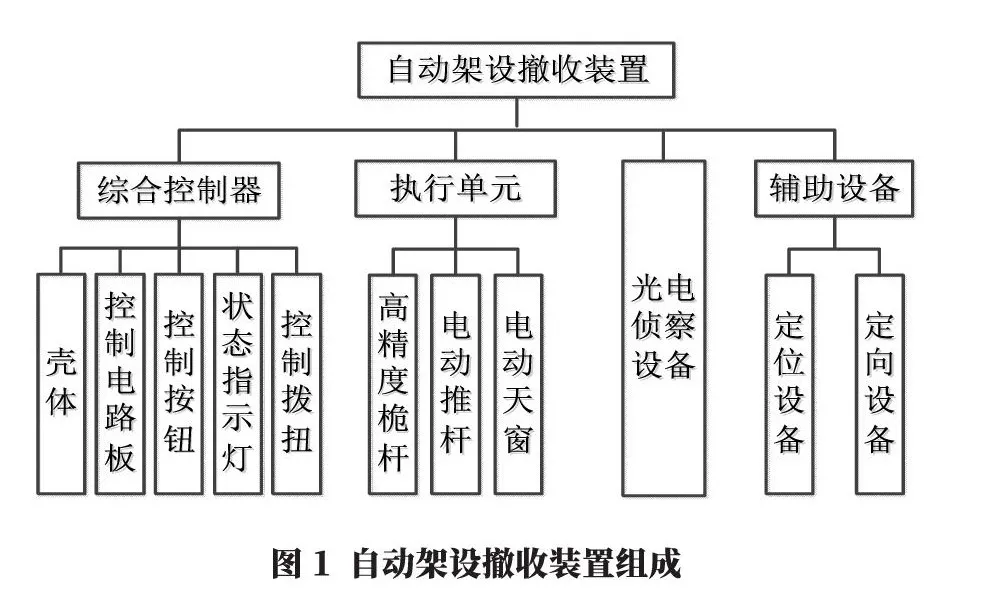

自動架設撤收裝置由綜合控制器、執行單元、光電偵察設備和輔助設備組成。執行單元包括高精度桅桿、電動推桿和電動天窗,輔助設備包括定位設備和定向設備。高精度桅桿包括桿體、減速裝置、手動搖柄、控制盒和電控箱;電動推桿包括電機、絲桿螺母副、推桿和開關;電動天窗由天窗、電動桿和限位開關組成。系統組成如圖1所示。

2.2 工作原理

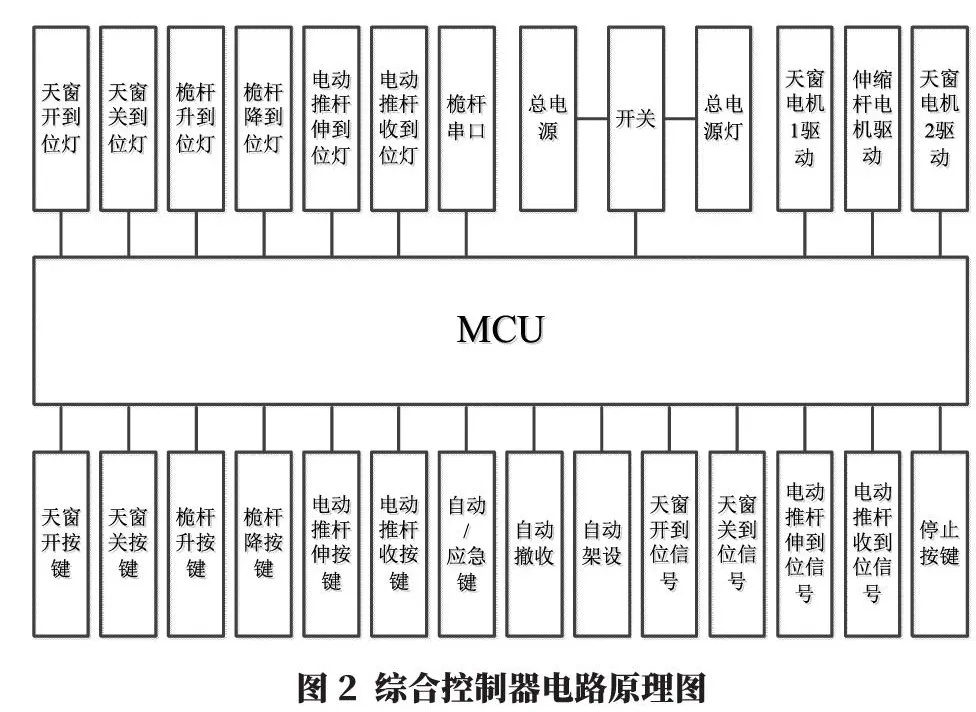

綜合控制器是自動架設撤收裝置的控制中樞,其電路原理圖如圖2所示。高精度桅桿利用減速裝置驅動桿體上升或者下降;電控箱為減速裝置提供電源和控制信號;控制盒用于實現高精度槍桿的遠程控制。電動推桿通過電機驅動絲桿螺母副,將旋轉運動轉化為平動,進而實現推桿一和推桿二的展開和收縮;微動開關用于推桿一和推桿二的限位保護。電動天窗通過電動桿控制天窗的打開和關閉;限位開關一方面用于實時監測天窗的開閉狀態,另一方面用于天窗的限位保護。

MCU實時收集電動天窗、高精度桅桿和電動推桿中位置傳感器的信息,監控高精度桅桿、電動推桿和電。動天窗的位置,狀態指示燈顯示到位信息。MCU通過讀取控制按鈕和控制撥扭的狀態信息,執行相應架設和撤收操作。

3設計計算與實例分析

3.1高精度槍桿設計計算

3.1.1電氣設計

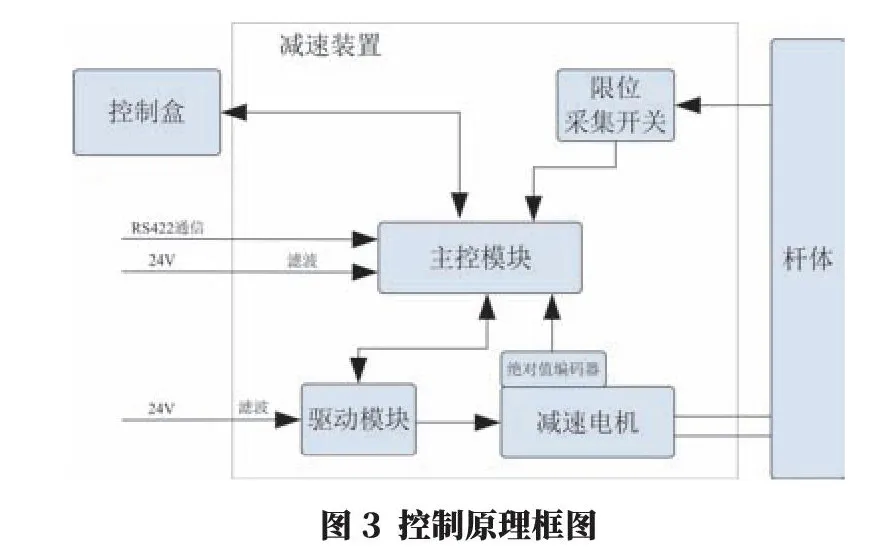

根據項目需求及該系列升降桿的技術特點,電路設計上采用DC24V、1 600 W直流伺服電機作為動力源,系統配置過電流、限位等保護措施,控制原理框圖如圖3所示。

電源經過濾波后供給主控模塊、驅動模塊,主控模塊將電源分配到控制盒、限位開關和編碼器等。主控模塊接收上位機或控制盒命令時,控制驅動模塊帶動減速電機轉動。絕對值編碼器采集當前升降桿高度上傳給主控模塊,當接近極限高度時,主控模塊控制驅動模塊減緩輸出,當到達極限高度時,驅動模塊斷開輸出,主控模塊上傳相應限位狀態至上位機和控制盒。當升降桿出現過載、堵轉故障時,驅動模塊自動切減速電機的電源,同時上報故障給主控模塊,控制盒和上位機進行相應的故障報警。為保證系統的安全性,當出現編碼器故障時,升降桿僅可進行慢速下降操作。

3.1.2驅動模塊設計

根據該項目特點,驅動模塊使用最大電流達到120A直流驅動器作為功率的輸出模塊,該驅動器具有外形小巧、使用溫度范圍寬、電源適應范圍廣、工作穩定性高等優點,具有正反轉單獨轉速控制、輸出功率控制、力矩補償控制等功能,同時具備過壓保護、過流保護、溫度保護等保護機制,可較好地滿足系統的使用要求。

3.1.3限位采集開關設計

該升降桿使用編碼器進行高度控制,考慮到編碼器的故障情況,為提高升降桿的可靠性、安全性,在升降桿下極限位置安裝電氣限位開關,當編碼器故障時,升降桿依然可以進行下降操作,系統限位優先級為軟件限位→電氣下位。

3.1.4編碼器選型

為了提高升降桿高度的定位精度及數據的可靠性。升降桿使用多圈式絕對值編碼器進行高度采集,該編碼器絕對位置最大4096圈,線性分辨率1/4 096,最大允,許轉速2 400 r/min,可較好地滿足系統的使用要求。經測試使用編碼器后,高度采集值與升降桿的實際高度的誤差可控制在1mm以內。同時絕對值的記憶模式下,當升降桿出現斷電手搖或減速裝置維修時不丟失實際升降高度數據,大大提高了系統的穩定性。

3.1.5主控模塊設計

主控模塊為自主研制的主控集成電路板,該模塊主要實現與上位機及控制盒的通信,編碼器、限位開關的采集,以及驅動模塊的控制等功能。為了提高電路板的可靠性,筆者單位除了嚴控貨源等常規操作外,另外還建設了自主環境試驗室,試驗室配備環境篩選設備,對焊接調試完成的電路板實行環境應力篩選,可大大提高電路板的可靠性[4-5]。

3.1.6聯動設計

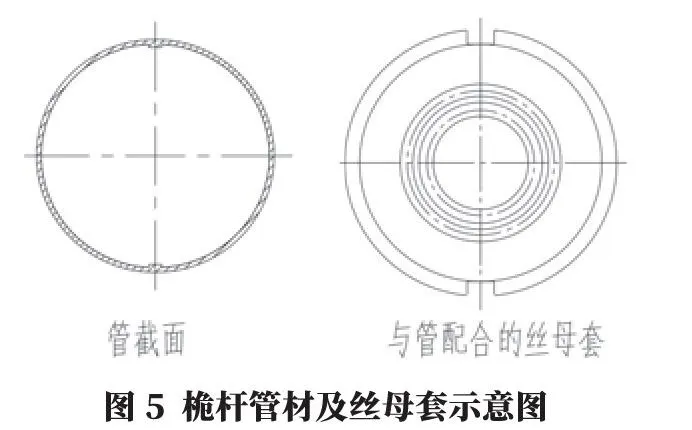

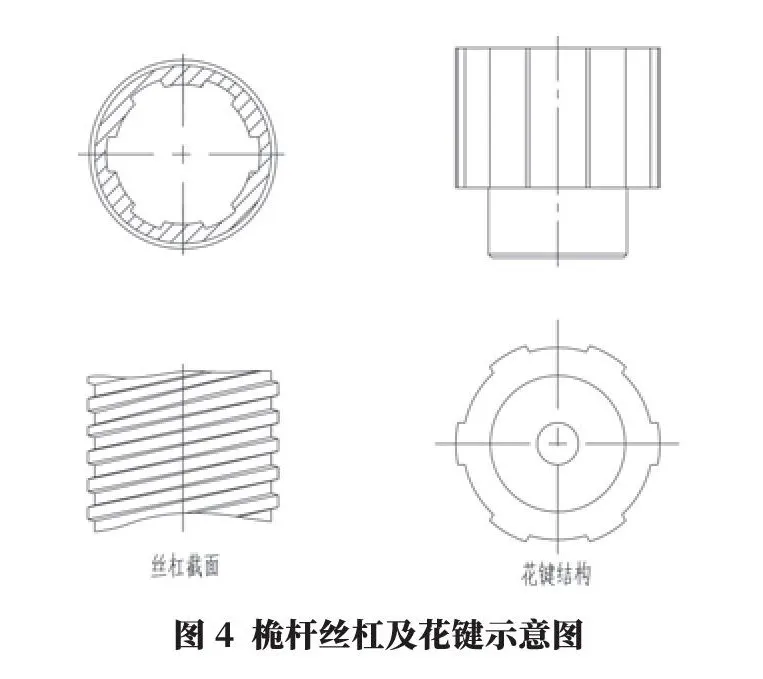

高精度桅桿為多絲杠結構,除最底節絲杠外,其余各節絲杠內壁上均布著6個鍵槽,通過花鍵與其相鄰絲杠連接(絲杠及花鍵結構見圖4),連接后所有絲杠形成同步旋轉結構,并可在軸向相對展開或收縮。升降桿各節鋁管內壁上的導向鍵與相鄰管節底部絲母套互相配,合(圖5),由于最外節管通過桿體底座與減速裝置箱體固定,其余各節管與最外節管裝配后均無法轉動。升降桿工作時,由減速電機提供動力,通過圓柱齒輪副將扭矩提供給絲杠,各節絲杠旋轉時,會推動與其配合的絲母在絲杠的軸線上做上下運動。由于絲母與鋁管固定連接,因此,絲杠旋轉時各節鋁管通過絲母推動,在絲杠軸線上做上下直線運動。各節絲杠導程一致,旋轉速度相同,因此各節管展開、閉合行程一致。通過以上結構,升降桿在工作時形成聯動形式,使各節管同步展開、閉合,可在較短時間內使升降桿舉升到規定高度。

3.1.7升降載荷能力計算

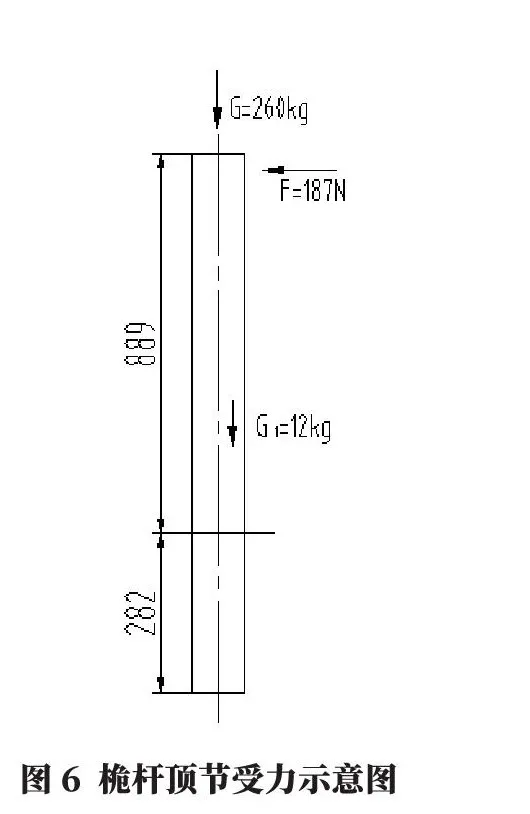

高精度桅桿在8級風的風載荷(等效頂端水平拉力187N)條件下工作,負載設計為260 kg,如圖6所示。a.輸出轉矩:

b.減速機輸出轉矩(傳動效率n,減速機傳動比a):

c.升降桿頂端加8級風的風載荷時,各節鋁合金管摩擦力如圖6所示(在全展出狀態受力最大,在這種狀態下計算)。

3.1.8絲母強度計算

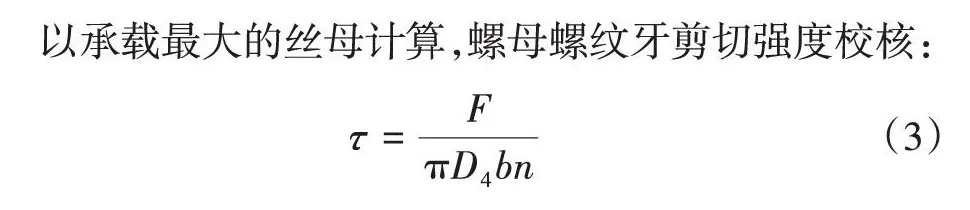

以承載最大的絲母計算,螺母螺紋牙剪切強度校核:

式中,6為絲母螺紋牙根部厚度;n為螺紋旋合圈數;H為螺母旋合高度。

絲母的實際工作剪切應力:

絲母螺紋牙彎曲強度校核:

式中,H,為螺紋牙工作高度。

絲母的實際工作彎曲應力:

3.2電動推桿設計計算

3.2.1雙蝸桿傳動機構設計

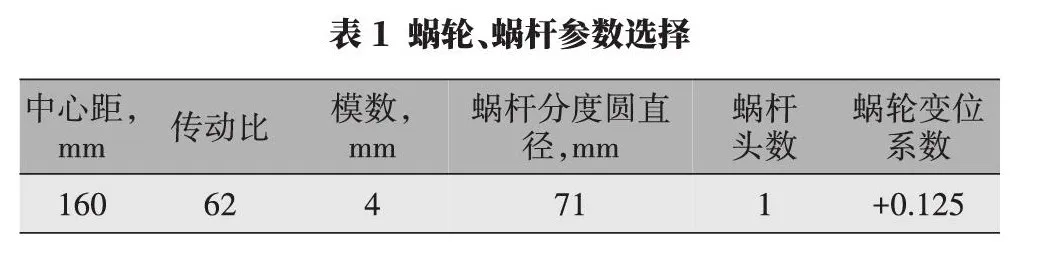

電動推桿采用圓柱蝸桿傳動,蝸輪材料選用ZCu-Al10Fe3,蝸桿材料選用20 CrMnTi。蝸輪、蝸桿參數的匹配見表1。

電動推桿雙向同步工作,采用大模數雙蝸桿傳動系統,有效改善蝸輪輪齒載荷分布,降低蝸輪輪齒表面的膠合、點蝕和磨損,提高其使用壽命。這種單電機雙驅系統,對重載荷轉臂結構可減機構小體積,提高可靠性。

3.2.2 螺紋耐磨性計算

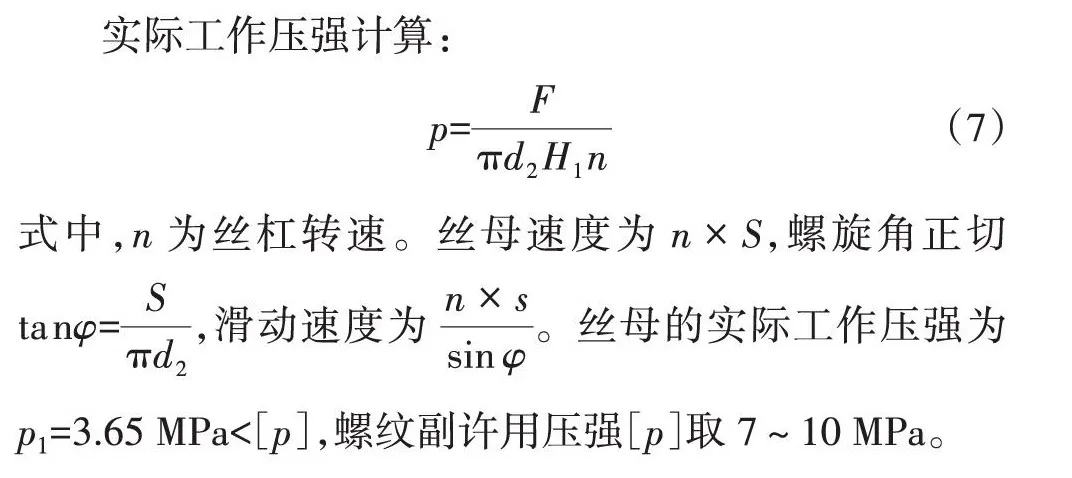

實際工作壓強計算:

式中,n為絲杠轉速。絲母速度為nxS,螺旋角正切ta n=,滑動速度為x3。絲母的實際工作壓強為Py=3.65 MPa<;[p],螺紋副許用壓強[p]取7~ 10 MPa。

3.3設計實例

在某車載光電偵察系統項目中,原設計為手動頂蓋和電動光電桅桿的方式,架設和撤收操作存在著如下缺點:a.多種設備架設和撤收,對操作順序有著嚴格的要求,人工操作容易出現操作失誤,可能導致設備相互干涉、磕碰的情況發生,造成設備的物理損傷;b.人工架設和撤收過程會占用操作人員較長的時間,增加了系統架設和撤收的時間,從而降低車載偵察系統的快速反應能力和戰場生存能力;c.人工架設和撤收方式需要對操作人員進行專門的訓練,更換操作人員需要重新進行訓練。

通過本自動架設撤收裝置的實現,系統性解決了上述問題。通過綜合控制器上的“一鍵操作”按鈕,實現了頂蓋開啟、桅桿升降和電動推桿的時序工作。自動架設撤收裝置實物圖如圖7所示。

4結語

本文對車載光電偵察系統自動架設撤收裝置進行設計,通過實時收集、監測執行單元的位置信息形成位置閉環,自動、有序地控制執行單元帶動光電偵察設備和輔助設備完成相關架設和撤收動作,從而實現車載光電偵察系統的“一鍵架設”和“一鍵撤收”。自動架設撤收裝置能夠有效提升光電偵察系統的智能化程度,增強車載光電偵察系統的快速反應能力和機動性。這種自動架設撤收裝置適合各種環境下使用,將逐步在車載智能化技術中得到應用并發揮重要的作用。

參考文獻:

[1]陳兆兵,王兵.桅桿型光電探測系統總體精度分析[J].兵工學報,2013.34(4) :507-508.

[2]王志乾,趙繼印.一種快速高精度自主式尋北儀設計及精度分析[J].兵工學報,2008,29(2):164-168.

[3]蔣躍.美國天基紅外預警系統的發展現狀和技術特點[J].空軍雷達學院學報,2011,25(2):105-106.

[4]李士勇,夏承光.模糊控制和智能控制理論與應用[M].哈爾濱:哈爾濱工業大學出版社,1990.

[5]寇寶泉,程樹康,交流伺服電機及其控制[M].北京:機械工業出版,社,2008.

作者簡介:

樊放要,男,1979年生,高級工程師,研究方向為專用設備和特種防護材料。