火力發電企業燃料智能化管理系統研究與應用

張元正

(國家電投河南電力有限公司沁陽發電分公司,河南 焦作 454550)

0 引言

在國民經濟高速發展的過程中,電力提供了強有力的支撐,而火力發電在我國供電系統中仍占有較大比例。隨著大氣污染治理要求的提高,煤炭供應市場的供應鏈日趨緊張,供應價格也水漲船高,傳統的煤炭發電企業在管理模式、生產流程中有不少亟待解決的問題。本研究針對燃煤發電企業燃料管理、煤種的配煤摻燒及鍋爐運行控制中存在的問題,并結合沁陽發電公司的特點,設計一個火力發電企業燃料智能化管理系統,經實際驗證,該系統能有效提高煤電企業的管理水平和生產效率[1]。

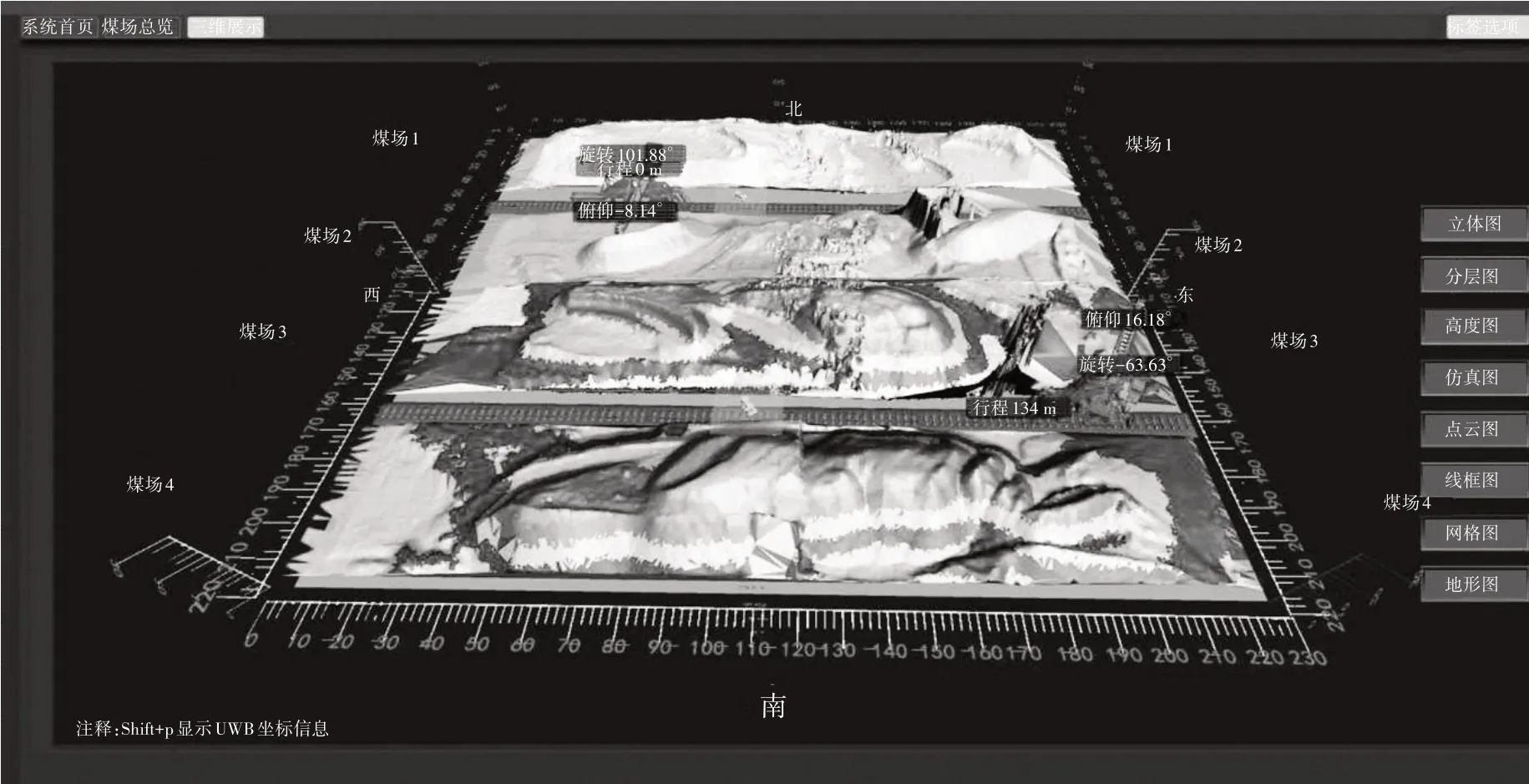

運用現代化、智能化技術,根據共享信息、提高集成度、科學摻配、管控智能化的原則,沁陽發電公司建成了煤場數字化管理、智能化配煤摻燒、全自動運行的燃料全流程智能化管理平臺,進一步提高燃料管理、存儲的全過程管理水平,同時可根據實際生產經營反饋的數據來指導燃料購買工作。沁陽發電公司將煤儲存在跨度219 m、長230 m的鋼結構廠房內,該廠房從北至南依次分為4個儲煤區、16個分區。根據燃煤硫分、揮發分、熱值特性,從而實現對煤種的分類存儲,最大儲煤量可達40萬t。

1 煤場數字化與智能化技術研究與應用

所有燃煤發電企業都面臨著封閉煤場精準感知的問題,即如何提高煤場監控的存量和存煤質量問題。針對該問題,本研究通過構建煤場模型,同時開展以下工作。首先,利用三維激光盤煤技術來盤點每日煤炭消耗量,主要是利用激光測距技術。在封閉煤棚頂部安裝6臺激光掃描裝置,通過激光掃描裝置監控來獲取每日存煤量的變化,進而獲取煤場整體點云數據。利用斗輪機運行機制,采用點云分割技術,獲得每日煤場高精度三維模型,比傳統的月度盤煤方式有了較大提高。其次,通過入場時的火車衡、汽車衡和皮帶秤數據,建立數字化存煤每日精準消耗量,并對數據進行分析和對比。通過燃料采制樣系統來獲取煤數據預報、入廠煤汽車衡稱量數據以及火車衡稱量數據,再加上每日消耗皮帶秤數據,能最大程度計量每日來煤質量、每日消耗質量,同時結合上一體存煤量,逐一累加后便能獲得當前煤場存煤質量[2]。將該方法獲得的存煤質量數據和三維激光盤煤獲得的存煤體積數據進行對比,同時煤場管理人員根據各儲煤分區體積量、邊,能清晰準確地掌握煤場單日庫存變動情況,為公司配煤和鍋爐摻燒提供準確的燃煤數據,從而提高煤場精細化管理。最后,利用局部三維點云成像技術、高精度冗余定位技術,輔助斗輪機逐步實現從半自動到全自動推取物料的安全操作。通過煤場的三維點云模型,結合煤場自動化作業規律,對煤場數據進行充分分析,在斗輪機作業過程中生成前饋信號,從而實現提高作業精度和防止碰撞事故的發生。

綜上所述,沁陽發電公司研制的數字化煤場技術為智能化配煤摻燒提供數據基礎,數字化煤場總貌如圖1所示。

2 配煤摻燒智能化技術研究與應用

一般情況下,為了提升配煤的經濟性,往往采用若干種煤料摻燒的方式,沁陽發電公司為了進一步提升配煤的經濟性,挖掘環保潛力,結合自身廠區的存煤特點,改變分倉摻燒方式,有效提升煤料使用的經濟性。同時,根據不同工況提供相應的運行方案,合理控制煤硫分,從而使爐膛出口污染物含量能有效降低[3]。

圖1 數字化煤場總貌

2.1 通過配煤摻燒試驗和大數據分析,基于每日配煤價格變動來建立每日配煤摻燒數據庫

受市場供需關系波動和政府政策引導,國內煤炭每日價格波動較大。從降低企業生產成本的角度出發,要建立有效的煤炭價格監控體系,進一步建立全煤種每日配煤摻燒知識庫。各種煤種混煤煤樣入場前,要基于廠區鍋爐燃燒性能來計算燃燒評價水平,然后對相關煤料進行工業分析、元素分析,并對焦渣特性、灰熔融特性和燃燒特性等進行分析,進而計算出相關煤料燃燒評價結果。結合鍋爐特點,以鍋爐正反平衡為原則來獲取鍋爐的生產效率指標,進而從安全、環保、經濟、合理方面出發,實時評估配煤方案。

為了對不同負荷階段配煤規則的實時經濟性進行分析,采用煤種溯源分析、數據庫、大數據分析技術,以及穩態判據算法,對原有配煤摻燒進行分析,同時借鑒其他單位的經驗數據,形成一套以生產工作為特征的配煤案例手冊。

通過對同邊界參數、同負荷段相關案例進行分析和建模,結合人工智能和聚類算法,同當日煤價相結合,再次對配煤經濟性進行分析,生成基于案例庫和摻燒經濟性分析的數據庫,完善增強閉環學習的目標,在大數據和人工智能算法方面,方便符合配煤規則的日均經濟配煤方案的制訂,有效壓縮入倉煤種的經濟成本[4]。

2.2 通過人工智能技術分析和配煤摻燒知識庫的數據支持,對設備進行操作,有效發揮指導作用

根據建成的數字化煤場、燃料路徑數字化編碼和動態識別,結合精準化煤種溯源分析算法,對發電機組的各個煤倉上料情況進行實時監控。通過數字孿生技術,實現對現有煤倉存儲數據的動態分析和效果展示,可實現對煤層切換、煤種切換的提前預報,從而實現減小負荷波動。

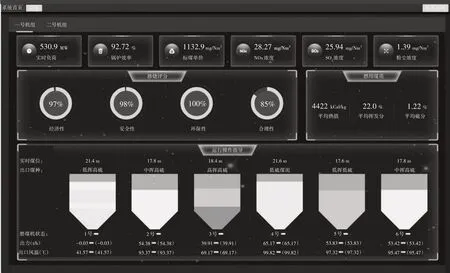

基于輸煤路徑尋優技術的上倉方案,設計出的配煤摻燒系統可給出包括煤場內取煤區域、鍋爐內原煤倉倉號的上倉方案,該方案集合輸煤皮帶、犁煤器的優先級,推薦輸煤路徑的最佳方案,此時執行斗輪機可實現全自動取煤,輸煤皮帶全自動輸煤,進而完成智能摻配到數字化煤場智能取料的全流程控制。先從廠級監控系統(SIS)獲取96點符合極化曲線,配煤人員可將該計劃曲線導入系統,或手動進行調整,根據經驗對配煤方案進行適當優化,如將原本的6個階段的全天配煤方案優化為5個階段。生成配煤方案的過程,將結合煤場可用的煤種,根據專家知識庫,對每個生產時間段分配具體的配煤方案,其中包含煤量的預估、熱值、硫分、揮發分等混煤媒質的主要參數以及各倉燒的煤類。一般情況下,一個倉一天只存放一種煤,假如某個煤倉一天更換多次煤,可在配煤日報中顯示多個作業序列。多個上煤任務自下而上排成序列,下發給斗輪機和輸煤皮帶。

該系統依據煤種溯源技術,在無人工干預的前提下,在倉內完成配煤的自動下推,即利用煤場分區管理規則,根據斗輪機在煤場內施工時輪斗的位置,能自動綁定當前煤類、煤量,從而實現對每個批次的原煤倉倉內煤種、煤制的跟蹤,這些煤制被分為分區的平均煤質。通過系統顯示儀表,工作人員可對煤倉的分層信息一目了然,將低熱值煤種進行處理調整,入爐燃煤量依據不同制粉系統進行分配[5]。

通過充分利用人工智能技術,基本實現對實時負荷和固定煤種組合情況下的最優磨煤機處理及最優出風口出風溫度的實際檢測,并可實現優化分析,進而完成相關運行操作,能有效提升鍋爐摻燒的經濟性。

在該系統提供的智能配煤摻燒的基礎上,進一步優化形成精細化的摻燒方案,經工作人員確認后,直接對分散控制系統(DCS)發送分析優化后的配煤指令,從而實現斗輪機無人作業。智能配煤摻燒技術控制系統如圖2所示。

3 無人值守斗輪機智能化技術研究

3.1 實現控制斗輪機進行全自動堆取物料

在對煤場進行三維建模的同時,在斗輪機懸臂兩側安裝一個3D激光盤煤裝置,該裝置可對斗輪機局部作業區域進行每秒一次的快速掃描,并結合3D模型除噪算法和形態學技術,對相應的噪聲點進行去噪處理,同時對模型進行修復。當回轉取料時,仍要進行控制優化,通過建模模型的邊緣位置,對斗輪機懸臂回轉取料采用反向控制,實現斗輪機大車自動行走,利用射頻識別和Encoder技術實現對斗輪機打車定位、懸臂角度和高度的確定。結合斗輪機懸臂兩側激光盤煤裝置,可獲得局部煤料堆點云信息,完成對煤堆自動取料內化角度設定,為實現斗輪機懸臂自動擺臂、連續取料做準備。

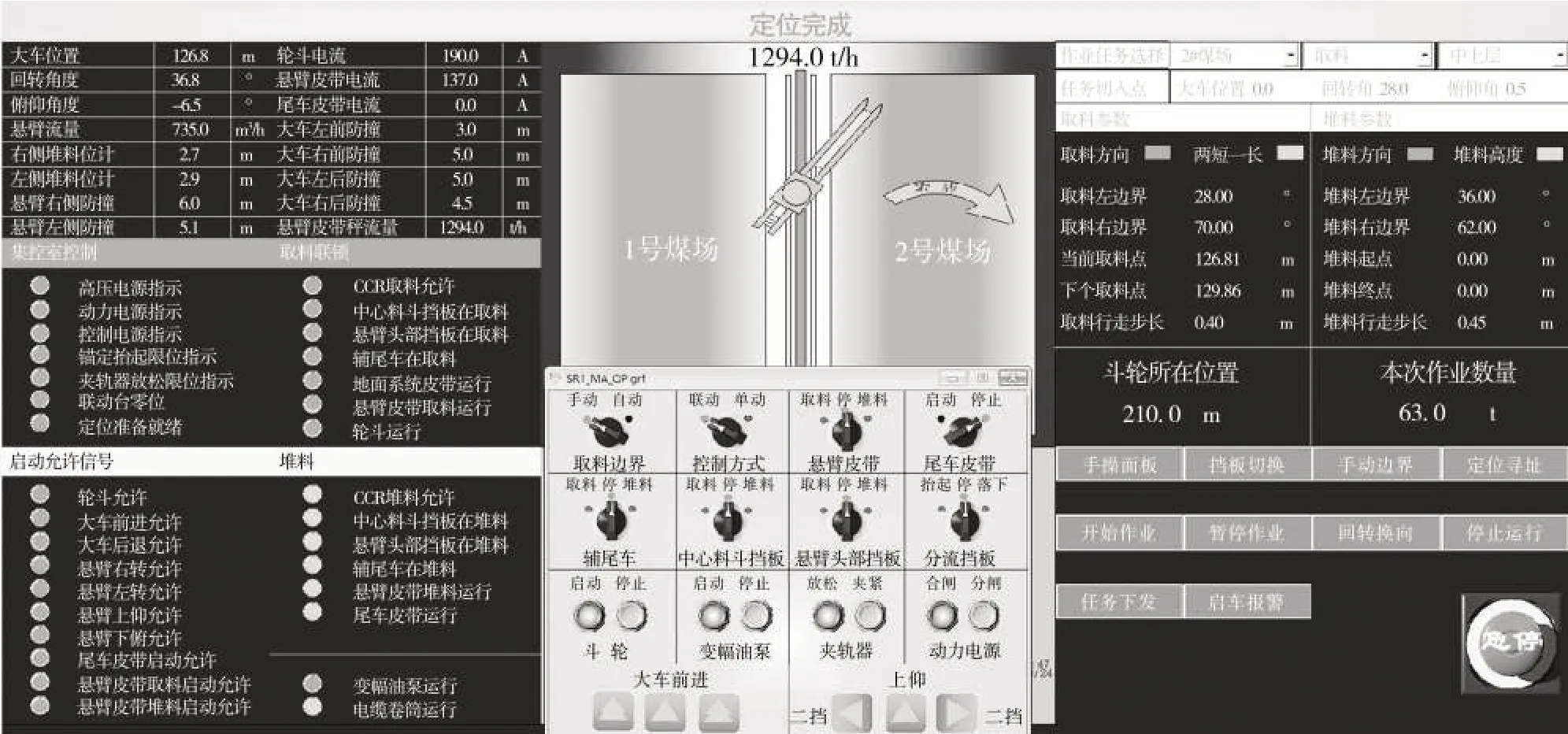

3.2 斗輪機操控

斗輪機操作時,在取料任務界面上,輸煤程序控制員接收到配煤工作人員下發的配煤指令后,將配煤指令發送給斗輪機,使其完成自動啟動、自動取料,與此同時,還要將配煤指令發送給輸煤程序的控制端,為后續輸煤皮帶可行性路徑自動選擇和輸煤皮帶一鍵啟動做準備。全過程智能燃料系統(見圖3)可自動生成一組編碼,在分散控制系統(DCS)中輸煤控制系統內手動輸入上述自動生成的編碼,同時完成對該組編碼的解碼,實現輸煤皮帶的自動選擇和一鍵啟動。斗輪機司機接受并確認該任務后,自主完成斗輪機自動定位后,開始進行取料作業。

圖2 智能配煤摻燒技術

4 實施效果

圖3 斗輪機全自動控制界面

該配煤摻燒系統自運行以來,充分利用大數據和人工智能技術,在煤電生產過程中實現精細化配煤摻燒,混煤煤質硫分提高至1.197%,進而實現了降低爐膛出口污染物>20%的效果。系統還引入日煤炭采購價格機制,集合廠區度電燃料成本模型和數據庫刷新機制,保證每天都能采用最經濟的分倉配煤方案,提高經濟煤種的消耗量,逐步實現配煤摻燒效益的最大化。

無人值守斗輪機在智能配煤摻燒指令的引導下,通過控制過程的行走、旋轉、俯仰、換層、換垛等動作進行優化提升,實現了斗輪堆取料的無人化、智能化遠程作業,不用斗輪車司機實時在場,僅用1人通過人機交互界面完成對兩臺斗輪機堆(取)煤的全自動操作。相較于人工堆取,無人控制斗輪機操作更加流暢、規范,堆煤機操控人員的工作量至少降低30%。系統能夠同時智能控制10段輸煤皮帶的最優路徑,對不同煤倉、不同煤種實現了分層展示。

5 結語

近年來,國內許多大型電力企業都在進行燃料全過程智能化管理項目的建設和探索,其中以中國國電集團公司(現已并為國家能源投資集團)尤為突出,并取得了不菲的效益。黨的十九大報告中明確指出,要進一步提高和強化網絡強國、數字中國、智慧社會的發展程度,并對建立全球領先、世界一流企業提出了更高要求。對發展數字經濟,建設高質量企業的迫切需求,無論是習近平總書記還是李克強總理,都在不同場合強調過。要依托物聯網、大數據、人工智能等高精尖技術,全面助力實體經濟和數字經濟融合發展。并以此為契機,從國有大中型企業著手,對其發展進行全面賦能、集團化管控、注重生產運營,盡快建立和完善具有國際領先水平的電力數據檢測診斷中心。

沁陽發電廠數字化轉型案例經鑒定達到國際先進水平,被省市主管部門列入數字化轉型典型案例。火電廠全過程智能燃料系統與集團公司燃料集中控制系統建設案例入選國家工業互聯網產業聯盟優秀案例,推廣空間巨大。針對燃料精細化手段滯后、智能化水平偏低影響企業效益的問題,沁陽發電廠利用物聯網、大數據、云計算、可視化在線分析等技術,研發出全過程智能燃料管控系統,利用“互聯網+”技術進行集成整合,實現了燃料全過程全要素信息自動檢測與控制、全業務大數據智能建模、智能化可視化在線分析等技術創新,同時在節能減排、依法治企等方面產生巨大的社會效益。本研究基于火力發電廠在新時期生產發展過程中遇到的瓶頸,以沁陽發電廠全過程智能燃料系統的建設為依據,在保障燃煤機組安全、經濟運行的前提下,依托高科技和人工智能算法,積極落實節能減排、提質增效,提升智能運營水平,為企業的生產發展帶來顯著的經濟效益和社會價值,也起到了良好的帶頭示范作用,對我國傳統企業改革、產業結構優化調整、智能產業轉型升級、建設一流情節能源企業具有重要的意義,同時具備較高的推廣價值。