一種創新型液壓制磚機的設計

李雄飛,王大勇,陶 佳,譚佳泉,沈懷超

(1.中國中車大連機車車輛有限公司,遼寧 大連 116021; 2.大連交通大學,遼寧 大連 116021)

0 引言

目前針對以尾礦、粉煤灰、煤矸石、建筑垃圾、鋼渣等固體廢棄物為原料的大噸位液壓制磚機市場上主要有2種,一種是福建海源自動化機械設備股份有限公司的1 300 t液壓制磚機,另一種則是河南省機械設計研究院有限公司的1 280 t液壓制磚機。

福建海源制磚機由于其結構原因,二次布料只能將基料和面料的料斗以及布料車設計于磚機一側,導致夾磚框夾磚后需要二次動作,磚極易產生損壞,面料易產生浪費、磚的底面容易產生面料浮灰,機器易產生損傷,且二次布料只適用于下底面是一個平面的的磚型,如果需要二次布料的磚底面凹凸不平,則這種磚機不能進行二次布料。

河南省機械設計研究院有限公司生產的磚機結構的缺點在于不可以壓制變截面芯柱的多孔磚,而這種磚機的二次布料設計與福建海源大體相同。

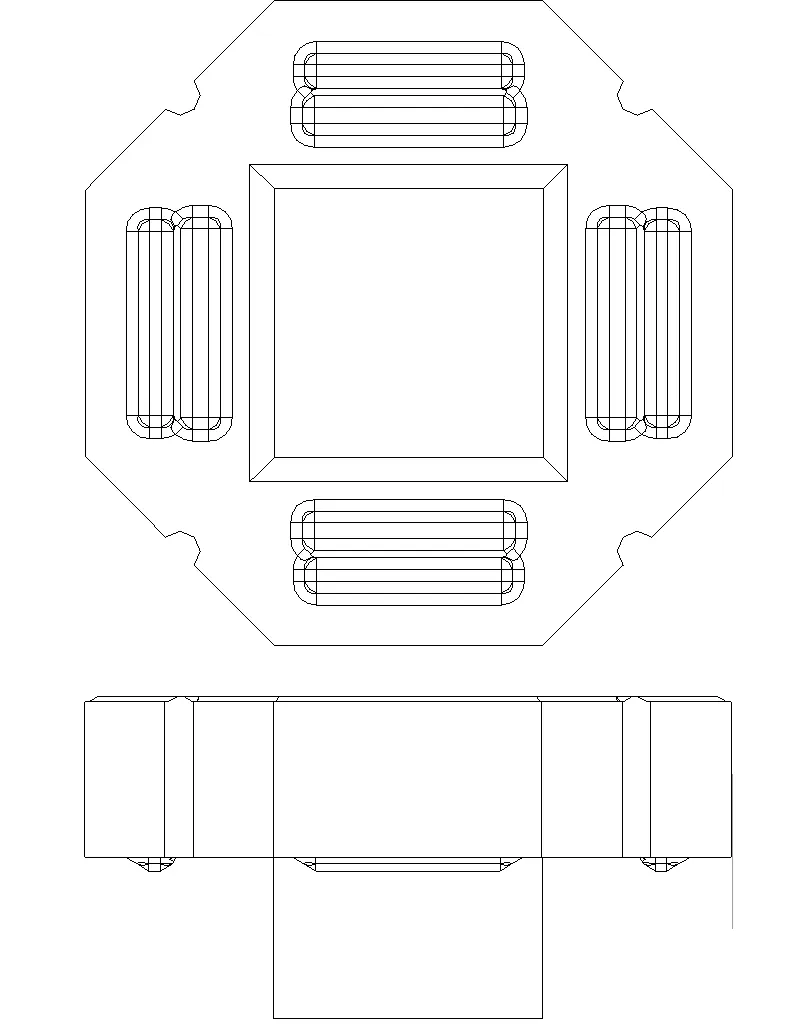

上述2種磚機的共同點是目前都無法制造出變截面榫卯型地磚(見圖1)。

圖1 變截面榫卯型地磚

為解決以上磚機存在的不足,筆者設計了一種新型液壓制磚機,這種制磚機具有以下優點:除可制造各種標磚、空心磚、路面磚外,還可以制造榫卯型變截面地磚,可完美解決二次布料問題[1-2]。

1 液壓制磚機主要創新點

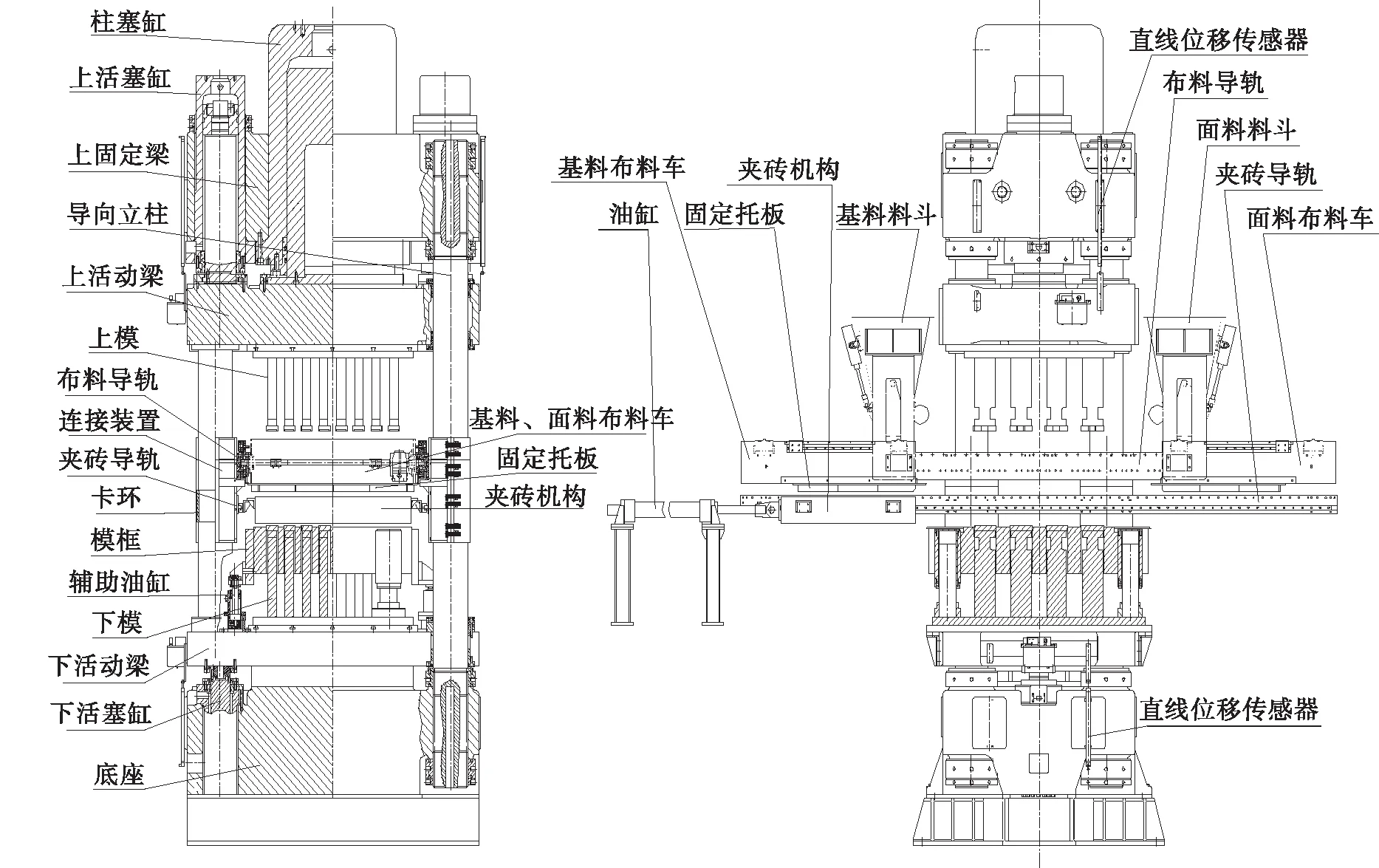

本文設計的液壓制磚機結構如圖2所示。主體結構依然采用四立柱式,制磚機主要采取了兩種創新型設計:第一是將布料機構、夾磚機構一上一下地分層布置于連接裝置上(連接裝置固定安裝于四立柱上),面料布料機構和基料布料機構又分布于磚機主體的兩側;第二個創新點是將模框和下模用輔助油缸和四立柱連接定位成為一體,使之成為一個裝配件整體,安裝于下活動梁上,可隨下活動梁上下移動,模框和下模之間又可相互上下移動。通過這兩種設計即可解決二次補料的不完美問題,同時配備新設計的變截面榫卯型模具(模具參照專利CN109176838A 一種地磚模具及地磚制作方法),即可制造出變截面地磚。

創新點主要原理:將下模置于下活動梁上,下模上布置油缸,油缸連接模框,主要的意圖是將下模與模框形成一個整體,可相互保持靜止,同時它們之間可相互上下移動,這種設計方式的目的絕不僅限于脫模和讓中框浮動而讓磚坯密實,也不僅限于提高磚體的制作精度,最重要的一點是可以實現變截面榫卯型地磚的制造。

現有技術方案存在以下問題:面料基料布置于一側,當磚的底面不是一個平面,而是凹凸不平的時候,面料每次需要先通過中框,才能進行基料的布料,而當面料布料車通過中框的時候勢必會將面料布于磚的凹處,如圖1所示磚型,中間變截面平面處帶有凹凸面;又如其他磚型,內部帶有錐孔,當面料通過時勢必導致面料從模具的錐柱和下模的直孔之間所產生的縫隙大量漏出。

本設計為了解決上述問題,將基料和面料布料機構分布于磚機主體的兩側,將夾磚機構布置于布料機構的下方。這里需要強調一點:磚體從模框下方出模的方式不適用于上述異型磚型。當需要布料時,本設計的下模與模框需要保持相對位置,同時上升至模框上平面與布料機構下平面貼合,實現基料與面料的分別布料,而最終壓制成型。磚從模框被脫出時,既要保證下模與模框保持相對位置,又要保證模框的上平面與夾磚機構的下平面貼合,這樣才能保證在一個平面上布料,而在另一個平面上夾磚,布料機構與夾磚機構相互之間互不干涉。基于該運作原理,本文設計的液壓制磚機的出發點就是要保證下模和模框通過下活動梁和下模的輔助油缸連接成為一個整體,同時又能夠相互之間上下移動。

圖2 液壓制磚機

2 主要結構件有限元分析

以有限元分析方式驗證柱塞缸缸筒、上固定梁、上活動梁和底座在工作壓力情況下的應力和變形情況,判斷設計是否滿足實際使用要求,此處缸筒采用SolidWorks Simulation進行分析,固定梁和底座網格劃分采用Hypermesh,應力應變等分析采用ABAQUS。

2.1 缸筒材料物理性能參數選取

根據《機械工程材料性能數據手冊》,室溫下的材料彈性模量209×105MPa,切變模量82.3×103MPa,泊松比0.269,屈服強度355 MPa,將參數輸入到分析軟件中[3]。

2.2 缸筒模型的建立和簡化

考慮到缸筒為左右對稱結構,取1/2模型進行分析,以減少一半的電腦計算量,并方便看到界面上的應力分布情況;且系統的布設方式決定螺栓僅起固定作用,簡化螺栓結構以加快運算速度,初步分析進油口處必然存在應力集中。

2.3 缸筒網格劃分

對缸筒進行網格劃分,因進油口處應力集中問題,細化此處網格以得到精確解析。網格品質之高寬比最大為18.6,小于30,雅克比最大14.3,小于30,且最大值處遠離進油口處。網格節總數80 495,單元總數52 704,雅克比點為4點,單元大小80 mm,網格品質高,以上可滿足分析精度要求。

2.4 缸筒邊界條件的設定

對稱面對稱約束(限制1個移動自由度和2個轉動自由度)承載面2個位移自由度約束,模擬固定梁和螺栓對缸筒的位移約束(螺栓約束徑向位移,但此力很小,因此省略螺栓加載對整個承載面結果的影響)。

2.5 加載載荷

該油缸額定載荷為25 MPa,缸筒右側端蓋起封閉作用,缸筒工作時此處接設備,端蓋不承力。缸筒焊縫處材料強度等級高于母材,本分析中以同樣結構材料替代,結果偏向安全。分析以材料均勻、各項性能相同、焊縫無缺陷為前提條件,不包含制造缺陷引起的強度弱化在內。

2.6 缸筒載荷加載

以柱塞伸出后,缸筒受壓面最大工況(最惡劣工況)來加載額定載荷(25 MPa)。

2.7 缸筒額定載荷工況計算結果

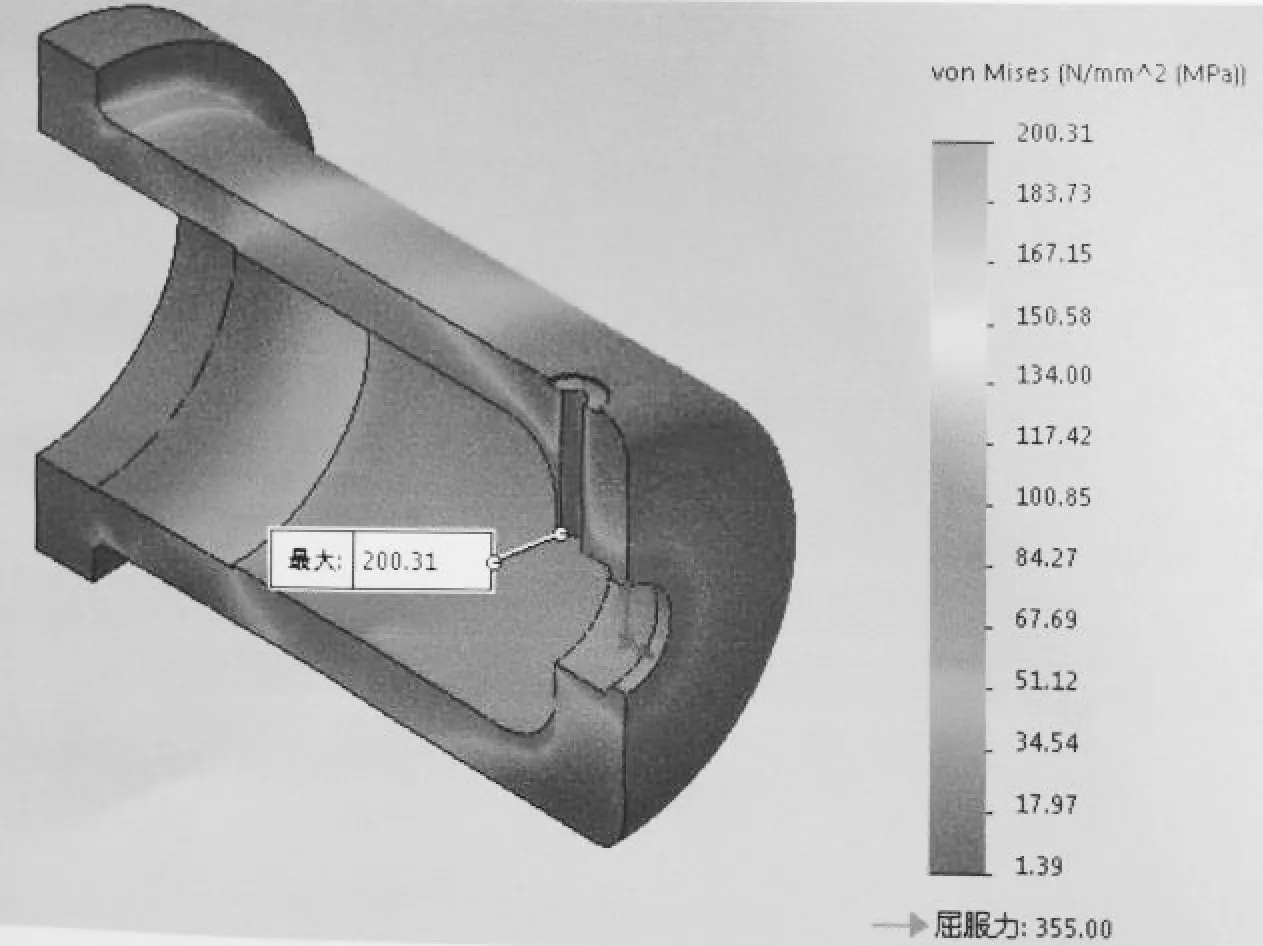

缸筒的節點應力云圖如圖3所示,400倍合位移云圖如圖4所示。加密缸筒網格1倍,再次計算,得出缸筒最大應力從200.31變為199.49(位置略有變動,影響小),數值變化僅為(200.31-199.49)/200.31=0.41%<5%,因此可以判定,計算精度是足夠的。

再看應力,最大應力僅為200.31 MPa,小于355 MPa,完全滿足材料強度要求,安全系數355/200.31=1.77。

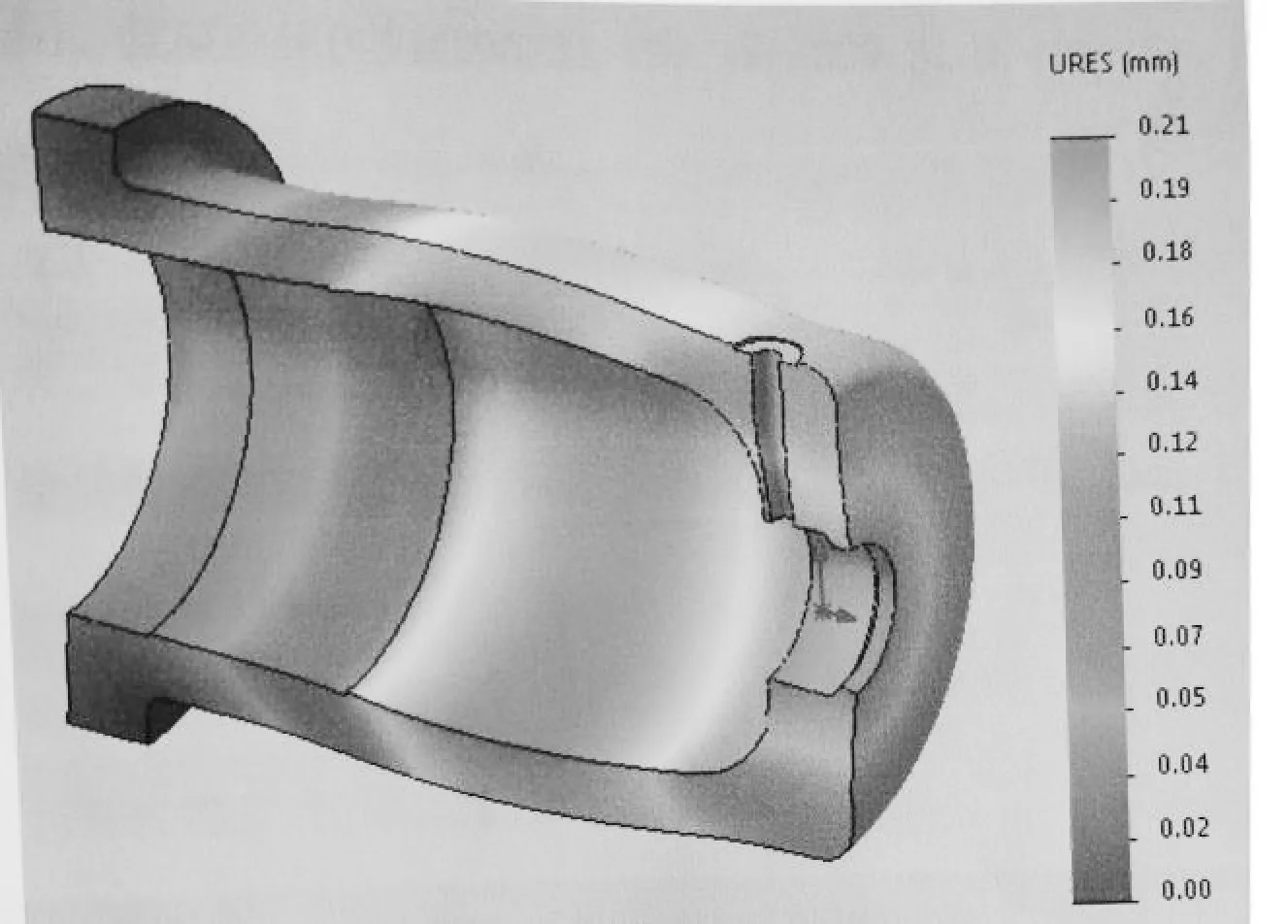

最后看徑向位移和合位移,極值僅為0.18 mm和0.21 mm,結構剛度可滿足使用要求。

2.8 試驗載荷工況計算結果

考慮到試驗載荷工況,修改載荷從25 MPa到37.5 MPa,以分析方式驗證結構在試驗載荷工況下是否可以滿足強度要求。經計算,缸筒最大應力299.23 MPa,小于355 MPa。可見,結構在試驗載荷工況下同樣可以滿足強度要求。

圖3 缸筒節點應力云圖

圖4 缸筒400倍合位位移云圖

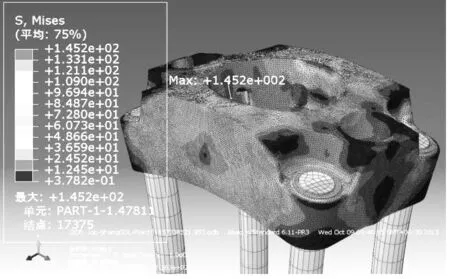

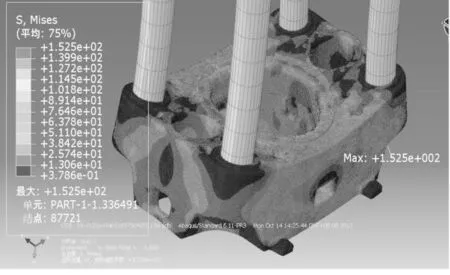

2.9 上固定梁、底座簡要計算說明

上固定梁應力云圖如圖5所示,最大應力為145.2 MPa,小于370 MPa。底座應力云圖如圖6所示,最大應力為152.5 MPa,小于370 MPa。滿足設計要求[4-5]。

圖5 上固定梁應力云圖

圖6 底座應力云圖

3 應用效果

本文設計的液壓制磚機目前已經試制成功,且在配備少量輔助設備、未形成大規模產線的情況下實現了半自動化,可大批量實現變截面榫卯型地磚的制造,其他如城市道路磚、廣場磚、榫卯型墻磚等多種磚型皆實現了在此磚機上的制造,目前應用效果很好,正在逐步推廣應用中。

4 結語

本文設計的液壓制磚機首次提供了一種以尾礦、粉煤灰、煤矸石、建筑垃圾、鋼渣等固體廢棄物為原料,可制造各種標磚、空心磚、路面磚、榫卯型墻磚、榫卯型變截面地磚的制磚方法,利用這種制磚方法可對榫卯型變截面地磚進行制造并二次布料。該液壓制磚機采用柔性化設計,可根據客戶所需選用不同的配置,以最小的成本實現客戶對磚型的需求,同時解決了現有技術方案存在的問題。