基于光柵掃描焊接殘余應力輪廓法測量技術研究

王曉光, 劉 柯, 郭天茂, 鮑晨興, 王鍇磊

(北京航天計量測試技術研究所,北京 100076)

0 引 言

焊接加工方法在航空、航天、船舶等大型裝備制造業中應用極為廣泛,但是在焊接過程中由于溫度分布不均勻,導致焊接件內部存在殘余應力。殘余應力的存在對焊接件的強度、剛度影響較大,因此,對殘余應力進行準確測量具有極高的研究價值。

目前對于殘余應力測量通常采用鉆孔法[1-3]、X射線法[4]、中子衍射法[5]。鉆孔法具有成本低,測量方便等優點,但是該方法只能實現鉆孔處應力測量,并且測量精度低。X射線法是目前實驗室中應用最為廣泛的一種殘余應力測量方法,但是該方法受X射線穿透范圍的影響,只能測量被測件表層殘余應力,無法實現被測件內部殘余應力測量。中子衍射法能夠實現被測件內部殘余應力測量,但是該方法使用成本極高,難以普及。

輪廓法[6]是一種近些年提出的一種殘余應力測量方法,該方法由于測量成本低,并且能實現整個被測件切割面殘余應力測量,因此得到越來越多的關注。目前,針對輪廓法的研究都是基于三坐標機展開,但是,由于采用三坐標機對切割面的測量過程是逐點測量,因此測量效率較低、測點少,另一方面,由于切割面邊緣處較為鋒利,為了防止將三坐標機測頭劃傷,無法測量得到切割面邊緣數據。因此,本文針對上述問題,提出了一種基于高精度光柵掃描的輪廓法,采用光柵掃描對切割面輪廓進行測量,2 s以內即可實現對切割面輪廓數據采集,并且測點數量可以達到十萬量級,效率極高,另外,該方法是一種非接觸的測量方法,可以實現切割面輪廓邊緣處數據采集,優勢明顯。同時,本文針對光柵掃描測得的海量數據,提出了一種相應的數據處理方法,有效地提取出節點數據,保證了測量結果的準確性。

1 基于光柵掃描的輪廓法測量技術

1.1 輪廓法基本原理

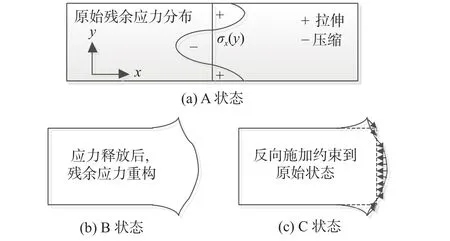

輪廓法基本理論為圣維南疊加原理[7],假設在切割面處存在應力σx(y),既有拉應力的存在,又有壓應力的存在,如圖1(a)所示。沿該截面將被測件切割成兩部分之后,由于該截面應力釋放,導致截面處產生變形,被測件應力重新分布,如圖1(b)所示。將截面輪廓變形測量出來,并反向施加到截面上,可將其推算到原始平面狀態,如圖1(c)所示。因此,A狀態應力等于B狀態應力與C狀態應力之和。

圖1 輪廓法原理

1.2 基于光柵掃描測量的輪廓法

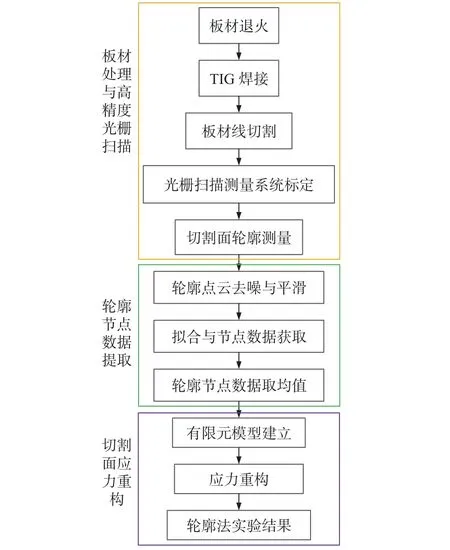

基于光柵掃描測量的輪廓法主要包括板材處理與高精度光柵掃描測量、輪廓節點數據提取、切割面應力重構三部分研究內容,技術路線如圖2所示。

圖2 基于光柵掃描的輪廓法技術路線

1.2.1 板材處理與高精度光柵掃描

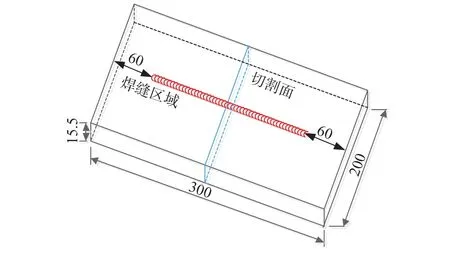

為了防止被測件在焊接前存在應力對測量結果產生影響,對該被測件進行退火處理。退火處理后,采用TIG焊接方式使Q235板材產生熱應力,板材尺寸與焊縫位置如圖3所示。為了防止切割過程對板材殘余應力產生影響,采用慢走絲線切割的方式對其進行切割。采用高精度光柵掃描儀對切割面輪廓進行測量,光柵掃描儀參數如表1所示,測量現場如圖4所示。

圖3 Q235板材尺寸與焊縫位置示意圖(單位:mm)

圖4 光柵掃描測量現場

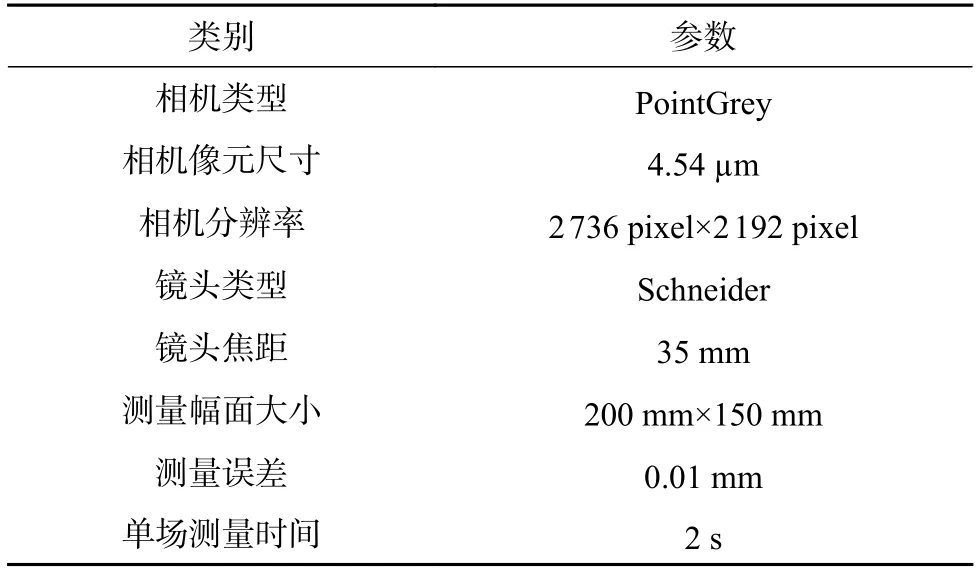

表1 高精度光柵掃描儀參數

1.2.2 輪廓節點數據提取

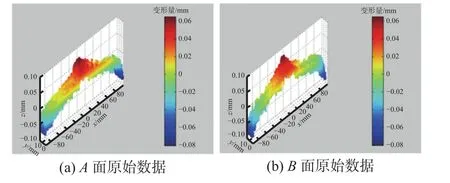

由于光柵掃描法具有測量效率高、測點多的優點,但是采集到的輪廓數據包含一定數量的噪點,從密集點云數據中提取出輪廓法計算時需要的節點數據較為困難,本文針對這一問題,提出了一種適用于光柵掃描測量的數據處理方法。該數據處理方法包括輪廓點云的去噪與平滑[8-9]、擬合與節點數據獲取、輪廓節點數據取均值三個關鍵步驟。將焊接板材切割開之后形成兩個切割面輪廓,分別稱為A面和B面,通過兩面數據取平均可以減少測量誤差。采用光柵掃描測量得到的A面與B面原始數據如圖5所示。

圖5 光柵掃描原始數據

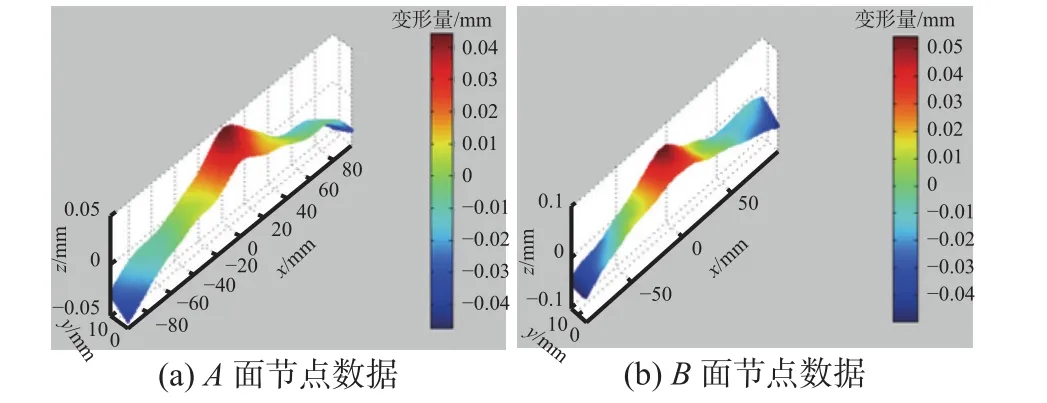

光柵掃描測量得到的點云數據,點密度極高,可以達到0.05 mm,并且原始數據存在一定的噪點,因此,需要對測量得到的點云數據進行去噪與平滑處理,以免出現應力集中。并且在本文中設計的有限元模型節點間距為1 mm,因此需要對截面輪廓點云進行擬合、插值處理,最終提取出有效的節點數據。將原始數據進行去噪、平滑、擬合、插值處理后,得到的節點數據如圖6所示。

圖6 光柵掃描節點數據

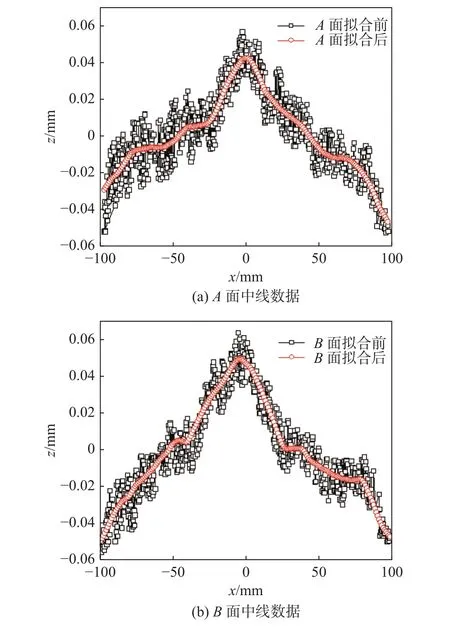

分別取A面與B面寬度方向中線數據,將數據處理前與數據處理后的結果進行對比,對比結果如圖7所示。從對比結果可以看出,經過本文方法對數據進行處理之后,平滑度較數據處理之前大幅提升,并且A面與B面數據具有良好的對稱性,可以滿足后續應力計算的要求。

圖7 數據處理前后對比

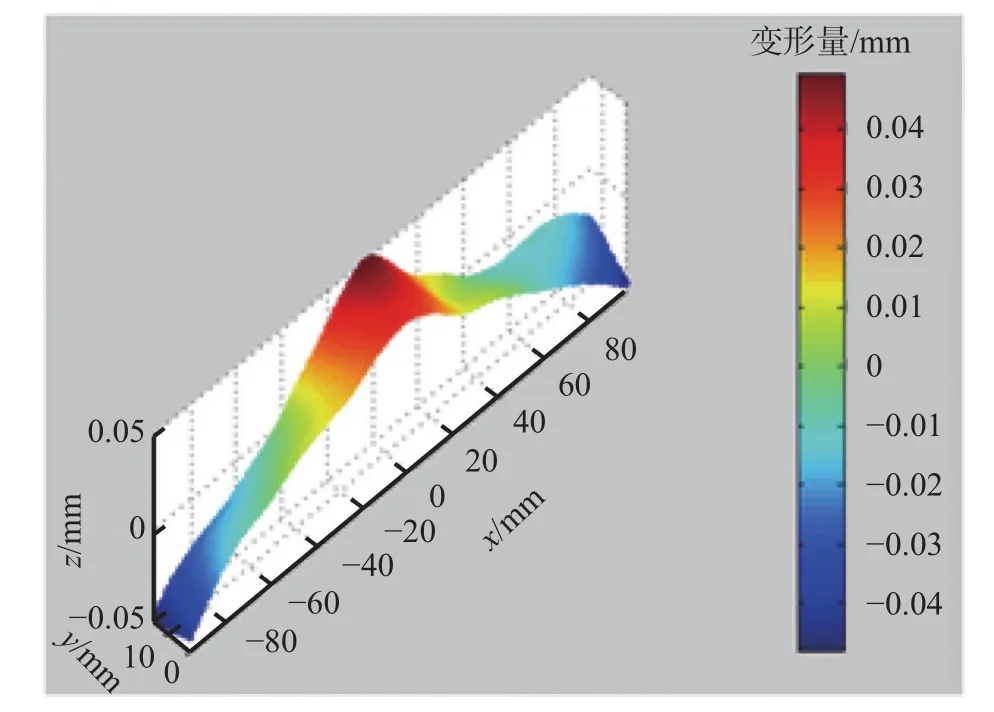

在線切割、掃描測量、數據處理的整個過程中,不可避免的會產生一些誤差,對被測件應力重構的準確度帶來一定的影響,本文為了提高測量精度,將A面節點數據與B面節點數據求取平均值作為最終切割面輪廓測量結果,平均結果如圖8所示。

圖8 平均輪廓

1.2.3 切割面應力重構

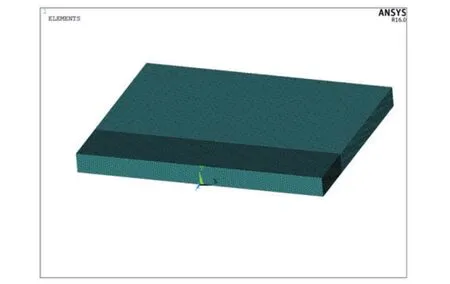

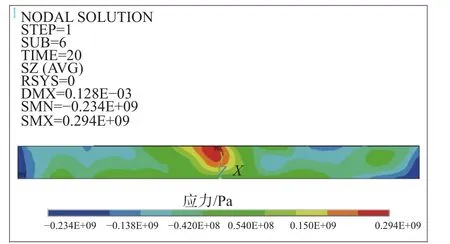

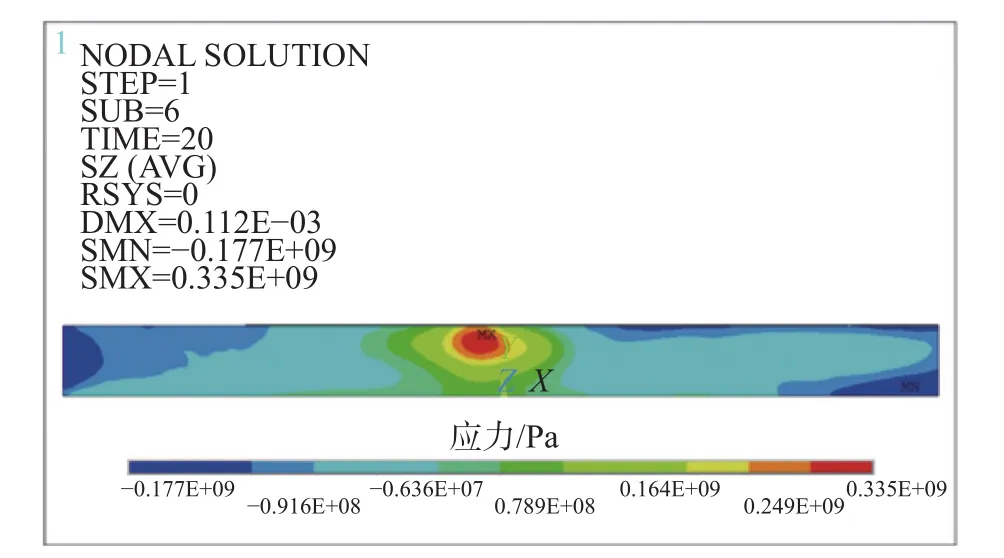

根據板材尺寸在ANSYS中建立有限元模型,模型尺寸為 150 mm×200 mm×15.5 mm,如圖 9 所示。切割面上網格節點間距1 mm。將切割面輪廓節點數據,作為位移邊界條件施加到有限元模型節點,反解出切割面應力云圖,如圖10所示。

圖9 ANSYS有限元模型

圖10 光柵掃描切割面應力云圖

2 精度論證

目前,基于三坐標機的輪廓法得到了廣泛的研究與認可,因此將本文基于光柵掃描的輪廓法與基于三坐標機的輪廓法測量結果進行對比,可以有效地驗證本文方法的有效性與合理性。

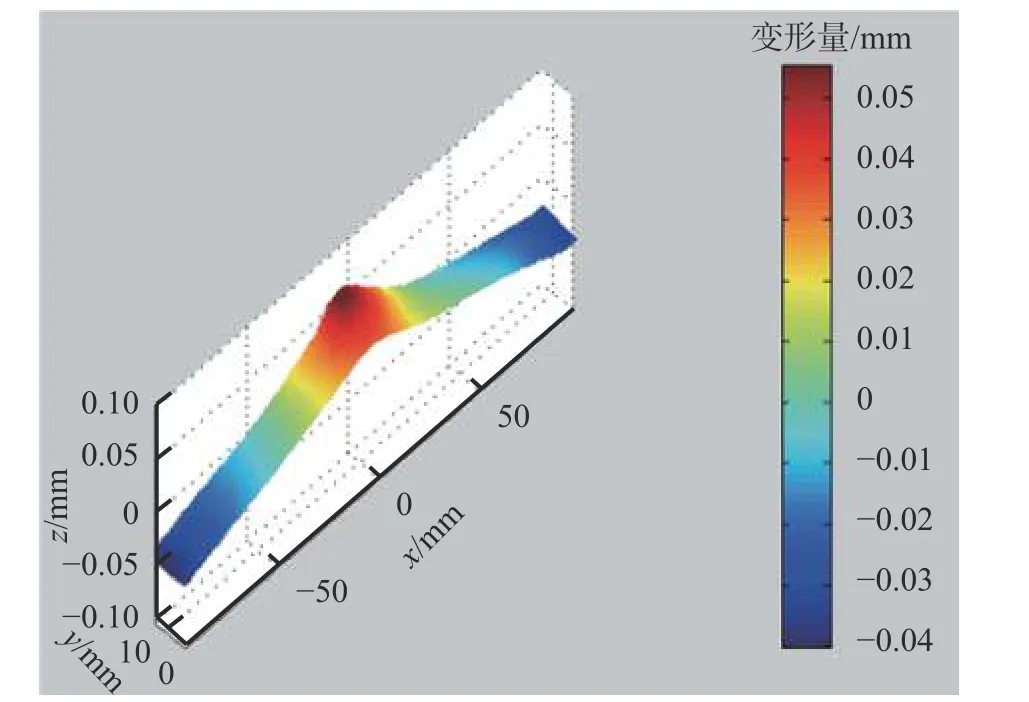

采用高精度三坐標機對截面輪廓進行測量,測量點間距1 mm,人工采集時間30 min,測量現場如圖11所示。將A面數據與B面數據取平均,結果如圖12所示,最終得到的測量結果如圖13所示。

圖11 三坐標機測量現場

圖12 三坐標測量平均輪廓

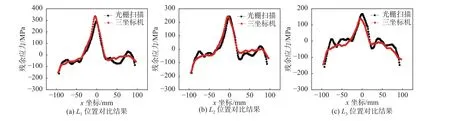

從圖10和圖13可以看到兩個結果趨勢接近,從測量結果截取三條線進行數據對比,驗證本文方法的有效性,截線位置如圖14所示,對比結果如圖15所示。從圖中可知,兩種方法結果殘余應力趨勢一致,殘余應力值相差不大,偏差值在50 MPa以內,可以滿足應力測量的需求,充分證明了本文方法的有效性。造成兩種方法存在偏差的原因是多方面的,主要包括:板材初始殘余應力的影響,線切割加工的影響,測量過程中環境光照強度的影響,切割面表面明暗強弱的影響等。在測量過程中需要合理地控制上述影響測量精度的因素。

圖13 三坐標切割面應力云圖

圖14 截線位置

圖15 截線位置數據對比結果

3 結束語

1)提出了一種基于光柵掃描的輪廓法,有效地提升了測量效率。采用光柵掃描方法對板材切割面輪廓進行測量,相對于采用三坐標機對切割面輪廓進行測量,可以將測量周期由30 min提升到2 s,測量效率大幅提高。

2)提出了一種適用于基于光柵掃描的輪廓法的數據處理方法,有效地從密集點云中精確地提取出節點數據,保證了殘余應力測量結果的準確性。

3)開展了精度論證實驗,從對比結果可以得出,基于光柵掃描的輪廓法與基于三坐標的輪廓法測量Q235板材焊接殘余應力,二者最大偏差值在50 MPa以內,證明了本文方法的有效性。