旋轉狀態下的航空發動機葉片形變測量

夏桂書, 吳虹星, 魏永超, 武興焜

(1. 中國民用航空飛行學院航空電子電氣學院,四川 廣漢 618307; 2. 中國民用航空飛行學院科研處,四川 廣漢 618307)

0 引 言

航空發動機通過葉片的高速旋轉對氣體進行壓縮和膨脹從而產生動力,是航空發動機關鍵部件之一,其形狀尺寸和質量決定著發動機的性能與安全[1-3]。實際工況下,葉片受復雜應力作用,其型面會發生改變,導致葉片性能降低甚至發生斷裂,造成發動機性能衰退影響飛行安全[2-6]。目前針對發動機葉片所開展的關于其應力、振動、斷裂、型面性能等研究,大多基于ANSYS/CFX或相關仿真軟件平臺進行仿真分析,步驟為先對實驗葉片進行曲面建模后導入仿真軟件,再對模型進行網格劃分、定義流場邊界并施加約束,設置好邊界和初始條件后對葉片模型進行相應的有限元分析[4-9],而對處于實際旋轉狀況下的航空發動機葉片缺乏有關的研究分析。

針對上述問題,本課題組[10]設計開發了高速狀態下光電采集系統,并應用于動態測量發動機壓氣機葉片三維面型[11],在高速渦輪風機和實際壓氣機葉片中展開了測量實驗,完成了高速轉動下,葉片的三維型面重建分析,相較于葉片建模仿真分析更具實際意義。

為了研究旋轉狀態下實際葉片的形變與轉速變化規律,本文在前期開發的高速動態三維測量系統基礎上,利用航空發動機葉片仿真實驗平臺,開展了發動機葉片和轉速的耦合規律研究。通過采集200~2 500 r/min 轉速區間內發動機葉片數據,完成三維葉片型面重建,分析了葉片旋轉狀態下加速和減速過程的形變規律,并對轉速區間葉片數據采樣,進一步分析了轉速和葉片型面變化規律。

1 測量系統原理

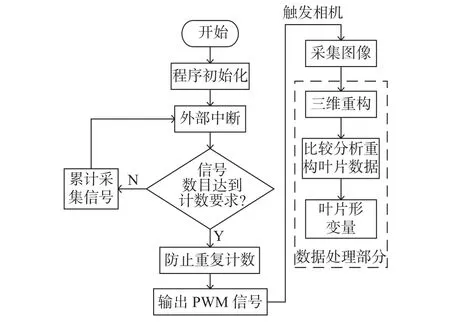

測量系統工作流程如圖1所示,其測量原理為高速同步采集系統計數被測葉片數量并輸出觸發信號,相機同步接收觸發信號進行同一葉片形變圖像抓拍[10-11]。

圖1 工作流程圖

測試前先對單片機程序初始化,激光對射傳感器接收端在發射端激光被遮擋時輸出低電平,未被遮擋時輸出高電平。葉片轉動遮擋激光時,對射激光傳感器輸出低電平觸發單片機外部中斷并執行程序,此時單片機通過累加器接收高轉速下的脈沖信號數目,根據實驗涉及被測發動機葉片數量設置緩存信號數目[10-11],若AVR單片機接收到激光對射傳感器所傳送的脈沖信號達到設定緩沖葉片數目后,則輸出30 μs寬度的脈沖信號觸發相機工作進行測量,否則繼續對脈沖信號計數。

葉片三維型面測量基于傅里葉變換輪廓術,其是一種基于空間濾波的單幀光柵投影法,測量時將編碼的條紋結構光投影在葉片表面,只需一幅經被測物體調制的條紋圖像即可解算出相位進行三維重建,適用于進行動態過程的三維形貌高速精確測量[11-17]。

2 實驗裝置

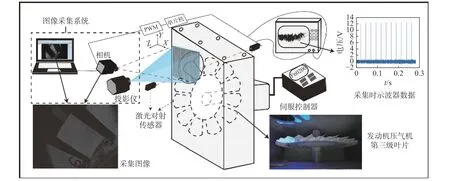

系統整體結構如圖2所示,主要由被測葉片、同步模塊和三維測量系統組成。

圖2 系統整體示意圖

實驗所涉及葉片為某型號航空發動機壓氣機的第三級葉片,其轉速由具有負反饋PID調節的伺服控制器進行精確控制。

同步模塊由激光對射傳感器、單片機和PWM放大驅動組成,根據實驗要求選取某型對射激光傳感器,發射端光源波長為650 nm,測量距離為200 cm,電信號翻轉時間為納秒級,滿足誤差精度要求;AVR單片機采用16 MHz晶體振蕩器的Arduino UNO作為主控芯片[10-11];PWM放大驅動主要由MOS管與三極管構成,用于將AVR單片機輸出的脈沖信號幅值增大,從而驅動工業相機工作實現數據采集[18]。

三維測量系統由工業相機和投影光柵組成。其中CCD工業相機采用Baumer HGX型千兆網相機,分辨率為 2 048×1 024 pixel,采集的圖像分辨率設置為1 024×800 pixel并使葉片位于相機視場中心;投影光柵選擇LCD投影儀,具有光源穩定、色彩飽和度高等特點。

系統精度由多次測量標準陶晶平面并計算均方差近似得到為0.05 mm,測量誤差主要來源于高轉速下平臺振動對葉片測量產生影響。實驗平臺實際工作圖如圖3所示。

圖3 系統實際工作圖

3 實驗結果與分析

實驗采集的葉片數據是某型發動機高壓壓氣機第三級葉片,葉片轉速經伺服驅動器進行控制,在速度控制模式下,通過檢測伺服電機編碼器信號進行負反饋PID調節。實驗被測葉片轉速調節范圍為 0~2 500 r/min,根據實驗條件設置相應的采集方案:相機以自適應幀率采集發動機葉片從200 r/min到2 500 r/min 加速階段、從 2 500 r/min 到 200 r/min 減速階段的圖像數據。

3.1 葉片加速、減速過程形變分析

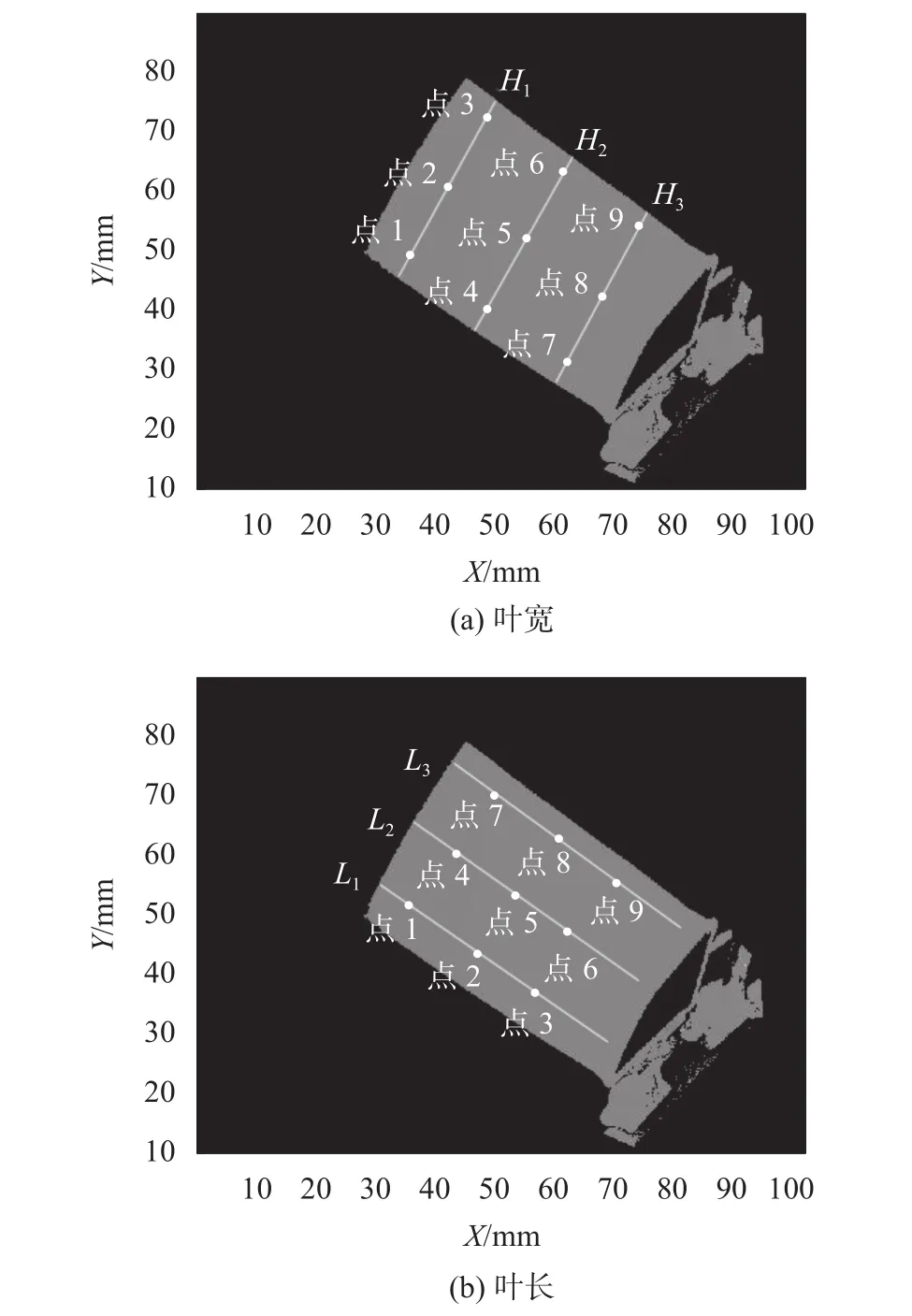

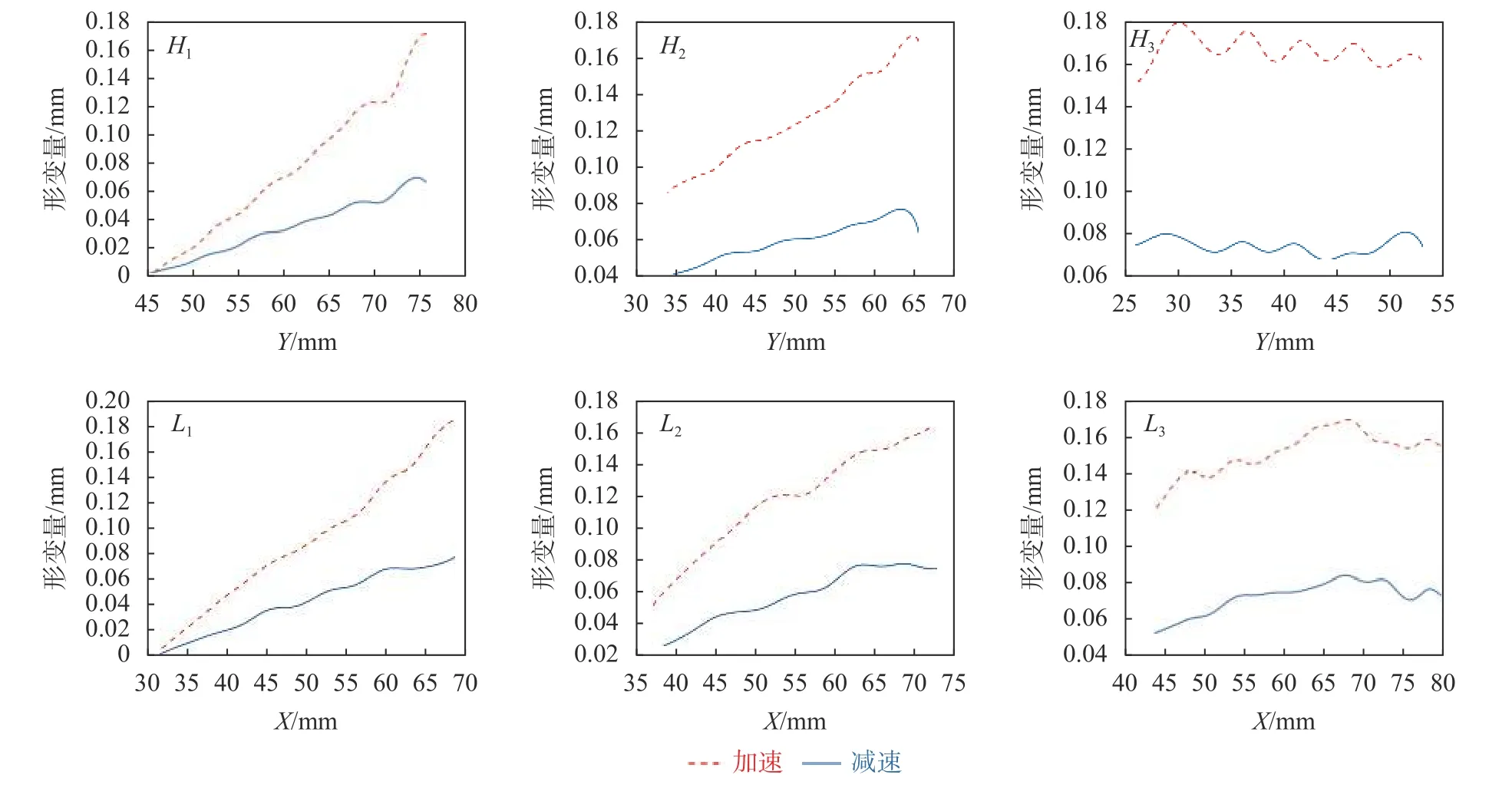

圖4為葉片在伺服控制器轉速調節范圍內三維重構后的圖像數據,并從葉片的葉寬與葉長方向分別選取三條截線,得到截線數據點在2 500 r/min轉速相對于200 r/min轉速下的形變量分布情況,如圖5所示,其中紅線數據為加速階段、藍線數據為減速階段。

圖4 重構葉片的葉寬和葉長形變分析截線

由圖5可知,葉片處于加速、減速狀態時,葉片型面變化曲線趨勢趨近一致且呈現非線性,但葉片加速時形變量更大,形變范圍也更大,說明葉片工作在加速狀態時型面變化較大。

圖5 加速、減速階段葉片形變量

從圖中可以看出,靠近葉根位置附近葉片形變分布呈現振蕩變化特點,說明葉片此處型面變化規律出現變化,葉片性能易發生改變。葉片截線數據處理結果如表1所示,葉片截線處理結果顯示,加速階段葉片型面形變量變化范圍為0~0.19 mm,減速階段為0~0.08 mm,葉片加速階段形變量變化范圍大于減速階段,且靠近葉尖部分形變量大,說明葉片處于旋轉狀態時有拉伸變長的形變趨勢,加速工作時葉尖易發生形變造成磨損和碰撞。

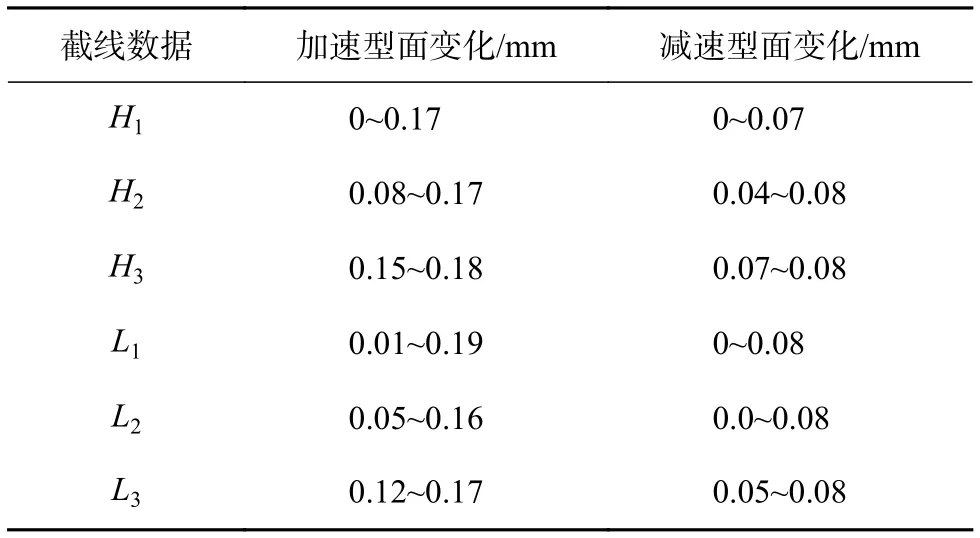

表1 葉片截線分析結果

3.2 葉片加速、減速過程采樣分析

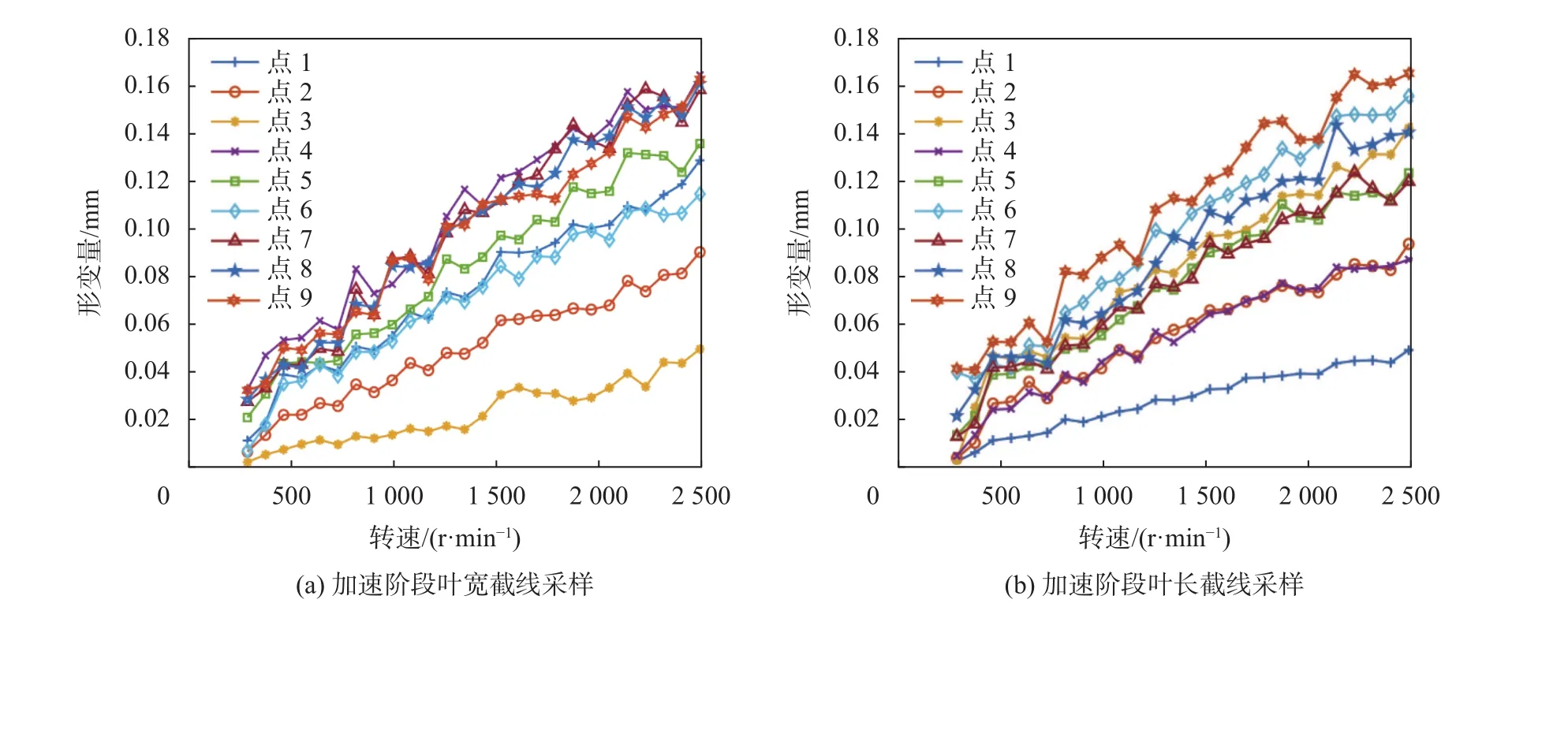

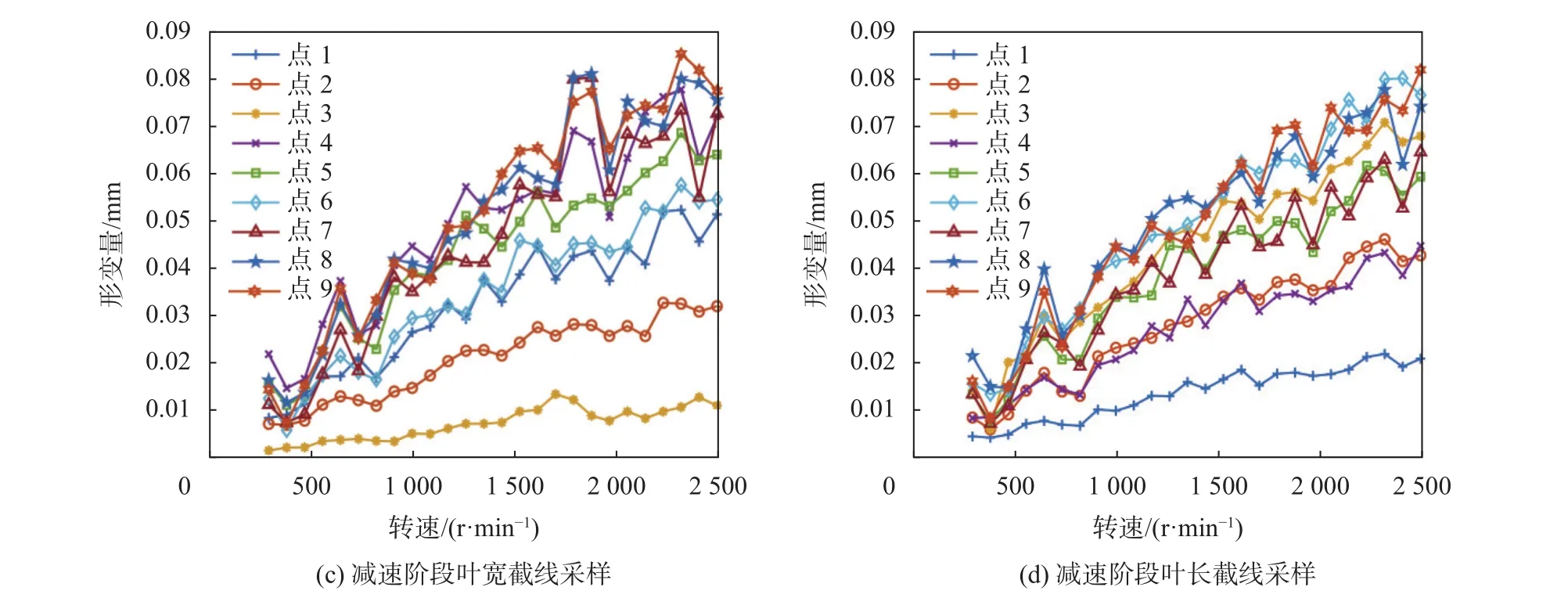

對圖4所選葉寬和葉長截線上的數據分別采樣9個點,分析每個采樣點在不同轉速時刻下的形變量變化特點。圖6所示為采樣點加速、減速階段形變量變化趨勢曲線,數據分析結果顯示,隨著轉速增加葉片型面變化增加,轉速與葉片形變量呈現非線性關系,同一采樣點在加速、減速階段型面變化趨勢一致,且在加速時型面變化較平緩,減速時波動較大。

圖6 采樣點加速、減速階段形變量變化趨勢

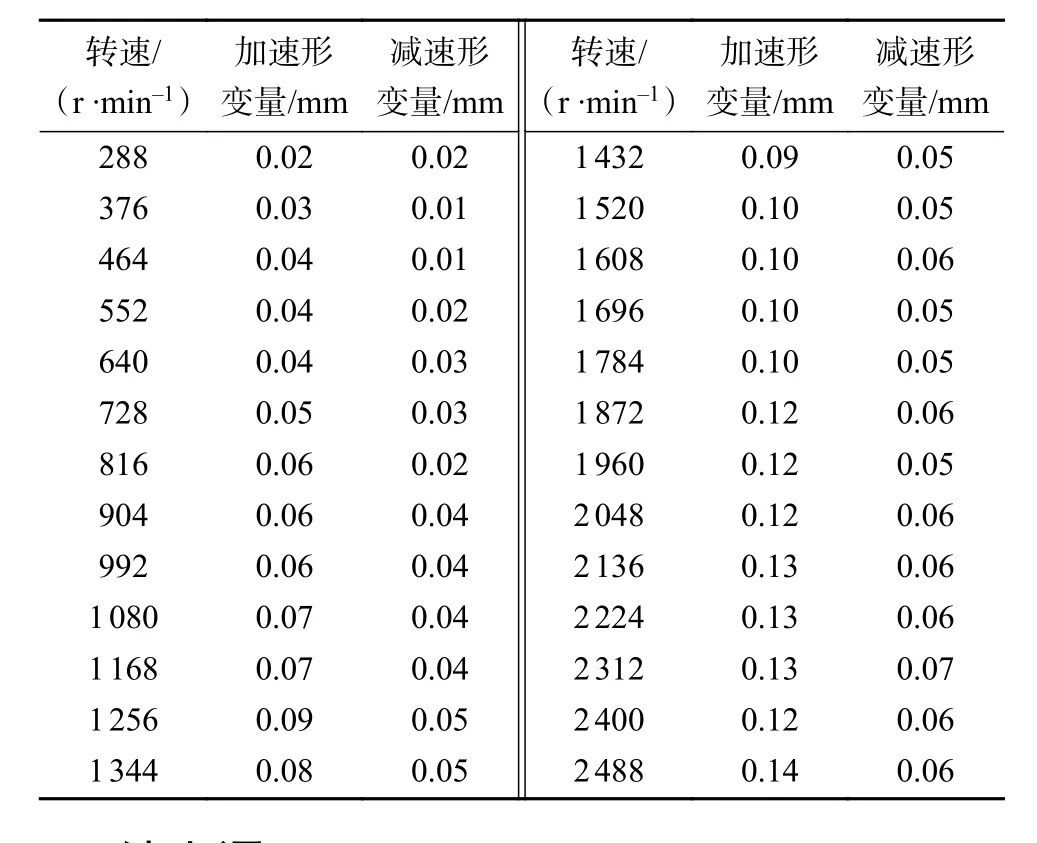

圖4(a)采樣點5轉速與形變分析結果如表2所示,數據結果顯示隨著試驗臺轉速增加,采樣點5形變量增大;轉速降低,形變量減小,說明隨著轉速增加葉片中部形變也在增加。因此相較于減速狀態,葉片加速工作時,型面變化增大從而影響其性能。

表2 采樣點5轉速與形變關系

4 結束語

本文基于航空發動機葉片動態檢測系統和模擬工況實驗平臺,采集高速旋轉狀態下航空發動機壓氣機第三級葉片圖像數據,利用數據重建技術,重構分析了工況下的發動機葉片型面變化,通過比較分析加速、減速階段葉片型面變化,得到葉片型面變化曲線趨勢趨近一致且呈現非線性特點。并對重構數據抽樣,進一步分析了不同轉速時刻下,轉速和葉片型面形變的耦合規律,說明葉片形變隨著轉速的增加也在增加,葉片在發動機處于加速狀態時更易發生摩擦磨損情況。