雙錐回轉真空干燥機抽真空密封結構改進與應用分析

蔣大明,肖彥旭,種豹

(中節能萬潤股份有限公司,山東 煙臺 264000)

1 前言

精細化工行業的生產不同于大規模連續化生產的煉化和石化行業,往往采用多個獨立的反應設備進行單元化生產,產品種類多樣、工藝流程變化快、涉及的批次工序繁多,在不同產品及不同批次生產的換產期間,單元反應設備的潔凈度對產品的質量影響較大。

在精細化工產品的生產過程中,產品的烘干是必不可少的環節,精細化工企業目前普遍采用雙錐回轉真空干燥機對材料、產品進行烘干處理,對于不同種類的產品,為保證產品質量,避免交叉污染,在每次更換產品甚至不同批次間均需要對雙錐回轉真空干燥機容器內部進行徹底清洗。

在長期的生產過程中發現,每次雙錐回轉真空干燥機清洗后的第一批產品烘干后的色度、純度均相對較差,尤其是生產對雜質敏感度較高的產品時,烘干后的產品會出現帶顏色的異物,對產品質量造成較大影響。為保證產品純度、色度符合要求,需在原工藝路線基礎上增加額外的純化工序,不僅增加了產品的生產成本,延長了產品的生產周期,對訂單的交付進度、最終的產品質量均存在較大隱患。因此,找到雙錐回轉真空干燥機產品交叉污染點,從設備結構維度進行改善優化,徹底解決雙錐回轉真空干燥機在高質量要求產品烘干工序的交叉污染問題,是保證產品質量、提升生產效率的關鍵。

2 密封結構改進做法

精細化工生產中烘干工序普遍使用雙錐回轉真空干燥機,該設備數量較多,問題主要集中在清洗后前幾個批次的生產中,且隨著清洗后生產批次增多,污染情況也會逐漸減輕。因此基于問題的特點首先明確問題解決的思路,結合清洗前后的生產特點,找到造成清洗后交叉污染的根源,以設備改進為著力點開展優化改進,確定“優化雙錐結構,解決產品交叉污染”的目標。

2.1 產品交叉污染源分析

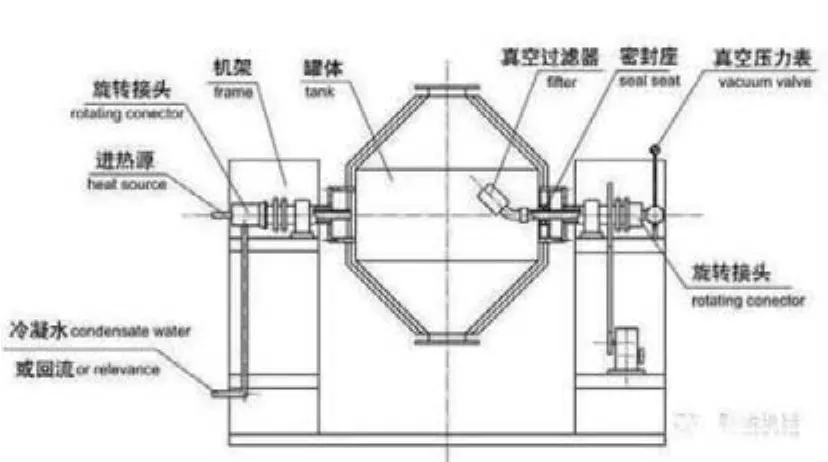

2.1.1 雙錐回轉真空干燥機工作原理

一般來說,在精細化工產品生產中,物料反應結晶后大多需經分離、干燥與混合,固相物質首先以過濾方式從懸浮液中分離出來,下一道工藝將繼續以抽真空或加熱干燥的形式進行精制,而這一過程生產最常用的設備就是雙錐回轉真空干燥機。

雙錐回轉真空干燥機為雙錐形的回轉筒體,在回轉筒體的密閉夾套中通入熱能源(如熱水、蒸汽或導熱油),熱量經筒體內壁傳給被干燥物料。同時,在動力驅動下,回轉筒體作緩慢旋轉,筒體內物料不斷地翻滾混合,從而達到強化干燥的目的。工作時,物料處于抽真空狀態,通過真空度的提高使物料表面的水分(或溶劑)達到飽和狀態進而蒸發,并由真空泵抽氣及時排出回收。在干燥過程中,物料內部的水分(或溶劑)不斷地向表面滲透、蒸發與排出,隨著這3個過程的不斷進行,物料能在很短時間內達到干燥目的。因雙錐回轉真空干燥機通過間接加熱不會污染產品,且熱效率比一般烘箱能提高2倍以上,因此雙錐回轉真空干燥機特別適合多批次、小批量的精細化工產品的烘干處理。

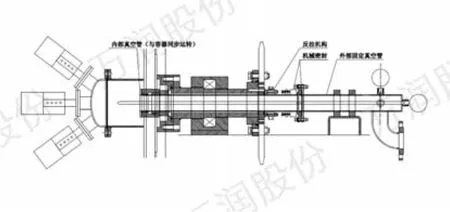

圖1 雙錐回轉真空干燥機結構簡圖

2.1.2 生產清洗操作過程分析

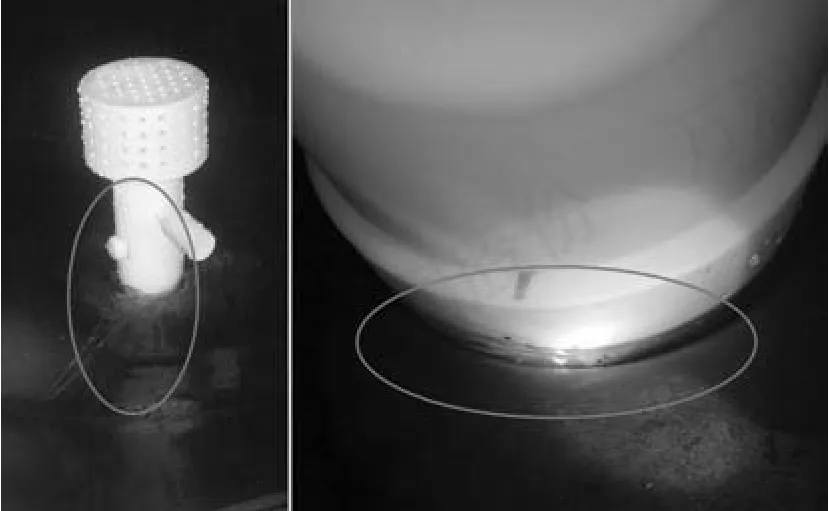

根據所梳理的烘干工序過程的技術參數、設備清洗操作方式以及清洗前后產品的變化和污染狀態,跟蹤實際生產、清洗操作過程,充分了解設備在清洗和烘干階段的運行情況,根據統計結果選擇污染程度最大、污染頻次最高的產品進行生產全過程跟蹤:2000L搪玻璃雙錐回轉真空干燥機經過一輪生產在一下批次生產使用前,需加注400L左右濃度10%的鹽酸進行內壁清洗,清洗時筒體內加熱溫度維持在80℃左右,高溫運行清洗5h。清洗后暫停運行,待設備降溫后對雙錐內進行全面檢查,經檢查雙錐內壁整體光滑無死角、無明顯異常、無產品殘留后,模擬生產烘干過程,對雙錐加熱并持續抽真空3h,待設備降溫后再次對雙錐內進行檢查,檢查發現真空頭與筒體接口位置存在污染點,真空頭與筒體四氟套縫隙間存在銹跡。

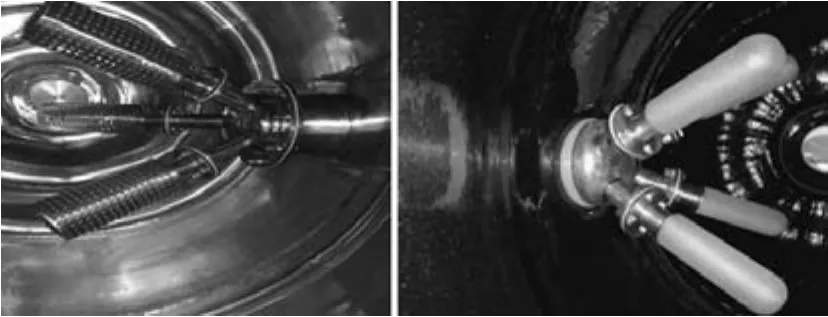

圖2 清洗后的雙錐真空頭存在污染點

2.1.3 雙錐回轉真空干燥機結構分析

取樣縫隙間的物質進行分析化驗,其中含有大量的鹽酸成分,為雙錐清洗過程中的殘留。查詢雙錐回轉真空干燥機圖紙發現筒體與真空頭相連的抽真空管為固定結構,抽真空管與雙錐回轉真空干燥機筒體間采用四氟套密封。結合雙錐清洗及生產操作,經分析得出以下初步結論。

四氟套與雙錐回轉真空干燥機筒體之間存在間隙,且雙錐運轉時,四氟套和抽真空管之間相對運動,未能實現完全密封。在雙錐回轉真空干燥機清洗期間,稀鹽酸會有部分進入到真空管與四氟襯套的縫隙以及雙錐回轉真空干燥機筒體支座處,當設備再次使用時筒體內抽真空運行,進入到縫隙處的鹽酸經真空的作用反抽到筒體內,導致鹽酸與烘干的產品反應,影響產品的純度,同時縫隙內部分雜質及上一批次殘留產品均有可能進入正在烘干的物料內,導致產品的色度、純度變差,甚至出現交叉污染,隨著每次清洗后生產輪次的增加,縫隙中殘留的鹽酸與雜質逐漸減少,因此便出現清洗后第一次烘干使用時產品污染程度最嚴重,隨著生產批次的增多,污染的影響越來越小。

為驗證初步分析結論的準確性,結合生產計劃,再次分別抽取1臺1500L不銹鋼、1臺2000L搪玻璃共2臺雙錐回轉真空干燥機在其清洗后進行抽真空,檢查發現2臺設備的真空頭處均有類似的污染點,因此經過驗證確認了造成設備清洗后烘干產品污染的原因并準確定位了設備的缺陷點。

2.2 交叉污染解決方案

明確設備的缺陷點以及造成產品污染的機理后,從操作方式、設備結構優化等維度提出多項優化方案,并經初步評估重點對其中2個可行性較高的方案進行深入分析。

2.2.1 操作方式優化方案

導致烘干期間產品污染的雜質源頭點為真空頭與筒體四氟襯套間隙以及四氟襯套與筒體內壁間隙,且隨著使用抽真空后間隙內殘留物會逐漸減少,因此在不對原有設備結構進行改造的前提下,調整雙錐回轉真空干燥機清洗規程,在原有清洗操作基礎上,增加清洗后使用前的抽真空和擦洗檢查操作,盡量在產品投入烘干前減少真空頭與筒體四氟襯套間隙以及四氟襯套與筒體內壁間隙中的雜質量,避免或減輕清洗后前幾批次產品污染的程度。

此方案優點:此方案無需對設備自身結構進行改造,無前期投入成本。

此方案缺點:隨著持續的使用,成本會逐步增加,一方面延長了設備清洗時間,使設備的可用時間減少,設備利用率降低,生產排產受到限制;另一方面大大增加了真空系統負荷,增加真空系統運行成本,同時每次清洗后間隙中雜質含量不可控,無法絕對保證產品質量。

2.2.2 設備結構優化方案

雙錐回轉真空干燥機真空頭與筒體四氟襯套間隙以及四氟襯套與筒體內壁間隙存料,說明設備此處的密封形式不適用,要徹底解決污染源的問題需優化此處的密封結構。

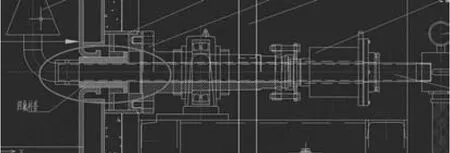

原雙錐回轉真空干燥機抽真空結構(具體見圖3)為:雙錐筒體內設有多個真空頭,真空頭的口部連接真空管,真空管的外端伸出筒體,真空頭與筒體之間的真空管上套置固定壓蓋和筒體固定的四氟襯套,固定壓蓋焊接在真空管外周,四氟襯套承插在筒體管口處并通過螺栓固定,真空管伸出筒體嵌入雙錐傳動主軸內,穿過軸承座后與主真空管相接。原結構的真空管完全固定,雙錐回轉真空干燥機運行時真空管與筒體處于相對運動狀態,兩者通過四氟襯套進行密封,因此處為動密封結構,長期運行期間必定會存在間隙,一方面會影響密封效果和真空度,同時也會在此積聚雜質。

圖3 雙錐真空頭與筒體接觸面

根據原有結構存在的缺陷,針對性進行改造:將雙錐真空管與筒體的動密封點從筒體內轉移至筒體外,使一部分真空管隨雙錐筒體一起旋轉,保證真空管與筒體之間處于相對靜止狀態,并采用軟四氟墊壓緊在筒體搪玻璃面上,起到密封四氟套與筒體間隙的作用,同時真空管隨筒體一起旋轉,減少沿筒體切面方向的應力,以減少因真空管與筒體間相對運動導致雜質積存;將真空管分為兩部分,一部分隨筒體轉動,另一部分與筒體外部真空主管相接,兩部分真空管采用機械密封相接,以保證筒體內部真空度。

圖4 改造后雙錐抽真空結構圖

改造后雙錐回轉真空干燥機抽真空結構為:筒體內設有多個真空頭,真空頭的口部連接內部真空管,內部真空管的外端伸出筒體,真空頭與筒體及內部真空管設置固定封頭,內部真空管與筒體之間采用軟四氟墊壓緊,內部真空管伸出筒體后穿過軸承座,并設置反拉機構,反拉機構將內部真空管固定在雙錐主體上,以保證內部真空管的穩定并隨筒體運動,內部真空管設有密封連接件,密封連接件焊接在內部真空管外周,通過機械密封與外部真空管連接,外部真空管與真空主管路連接,形成新的抽真空系統。改造后內部真空管與雙錐回轉真空干燥機形成一個整體,內部不存在相對運動,密封更加緊密可靠。

此方案缺點:需對現有雙錐回轉真空干燥機結構進行改造,前期投入改造的時間成本和費用成本相對較大,同時后續使用中存在內外部真空管連接處密封不嚴、真空度降低的風險。

此方案優點:按此方案一次性改造可徹底解決污染源問題,無需增加后續使用成本,且改造后可簡化原有清洗操作,縮短清洗時長;雙錐回轉真空干燥機運行轉速很低,機械密封的磨損程度小,且經過工藝評估真空度的降低對產品質量不會造成較大影響。

從工藝穩定性、產品質量、生產操作、改造投入等維度綜合評估,最終確定選用對雙錐結構改造的優化方案。

3 雙錐回轉真空干燥機抽真空密封結構改進實施與驗證

3.1 改造實施

2020年8 月,初步確定優化方案,為保證改造取得預期效果,降低改造風險,首批選擇1臺2000L搪玻璃雙錐回轉真空干燥機、1臺1500L不銹鋼雙錐回轉真空干燥機進行改造試點,拆解測繪2臺雙錐回轉真空干燥機轉軸尺寸,采購合適的機械密封,并由公司機修團隊及原雙錐回轉真空干燥機制造廠家共同實施改造。

3.2 不帶料驗證

2020年10 月,按照既定方案完成2臺試點雙錐回轉真空干燥機的抽真空結構改造。改造完成后首先進行不帶料的清洗試驗,采用與此前正常清洗相同的操作步驟,分別加注400L左右濃度10%的鹽酸進行清洗,清洗時筒體內加熱溫度維持在80℃左右,高溫運行清洗5h,清洗降溫后檢查雙錐內真空頭處無任何雜質痕跡;后模擬生產烘干操作,對2臺雙錐持續進行抽真空操作,分別在累計抽真空3h、5h、10h后對雙錐內情況進行檢查,真空頭處均無明顯雜質痕跡。

圖5 改造后雙錐真空頭

3.3 帶料驗證

根據不帶料的清洗驗證結果,經評估確認改造后雙錐回轉真空干燥機滿足實際投產要求,并于2020年10月、11月分別集中使用2臺改造后的試點雙錐回轉真空干燥機進行精細化工產品的烘干生產,每批次生產重點跟蹤使用效果,經過2個月,20余批次產品的生產驗證,清洗后的產品交叉污染問題未再出現,雙錐回轉真空干燥機抽真空形式改造達到預期效果。

4 雙錐回轉真空干燥機抽真空密封結構改進應用效果

4.1 應用范圍

該雙錐抽真空密封機構改進已應用到公司所有雙錐回轉真空干燥機上,并且作為新設備采購的技術要求落實到設備標準文件中。

4.2 經濟效益

2020年底,完成雙錐回轉真空干燥機抽真空密封機構改造后,2021年全年在生產的烘干工序中未再出現產品交叉污染問題,通過以“優化雙錐結構,解決產品交叉污染”為目標的改進,優化解決了大量對純度要求高的產品烘干問題,方便了雙錐回轉真空干燥機清洗換產,保障了產品質量,避免重復返工處理,提升了烘干生產效率,節約了生產成本,切實實現了提質增效。按照原處理交叉污染產品增加的工序、溶劑以及人工消耗,通過對雙錐抽真空密封機構的改進,每年可節約生產成本100余萬元。