赤泥提鋁渣回收鈦試驗初探

張登高,劉 巍,范艷青

(礦冶科技集團有限公司,北京 100160)

據統計,2020年,我國鋁土礦產量占全球產量的24%,赤泥產生量占全球產生量的55%,約為1億t[1]。目前,我國赤泥歷史堆存量已超10億t,赤泥能否大規模綜合利用與鋁工業綠色可持續發展息息相關。2021年3月,國家發展和改革委員會等部門聯合印發《關于“十四五”大宗固體廢棄物綜合利用的指導意見》,該意見提出,到2025年,赤泥等新增大宗固廢綜合利用率達到60%,存量大宗固廢有序減少。目前,赤泥利用研究主要涉及有價元素提取(鐵、鋁、鈦、鈧等)[2-10]、建筑材料生產[11-13]、功能材料制造[14-16]等方面。由于赤泥堆存量大,目前的研究與赤泥減量化、高值化的利用要求還有很大的差距。低鐵赤泥可以進行深度脫堿和高效提鋁,熟料氧化鋁浸出率大于85%,脫堿提鋁后渣量較原赤泥減少近50%,實現赤泥的減量化和鋁的提取。為進一步實現資源綜合利用,本文對赤泥提鋁渣中鈦的回收進行了初步試驗研究。

1 試驗原料

1.1 原料粒度

經粒度分析,赤泥提鋁渣中,200目(-74 μm)以下占比為88.53%,325目(-45 μm)以下占比為73.11%,400目以下(-37 μm)占比為66.16%,500目以下(-25 μm)占比為52.83%。由此可見,赤泥提鋁渣粒度很細。

1.2 化學成分

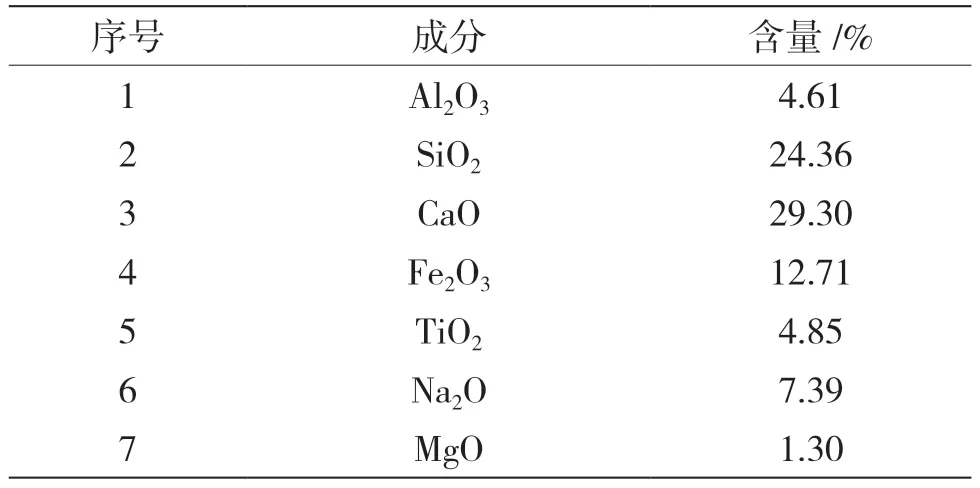

經化學元素分析,赤泥提鋁渣的主要化學成分有Al2O3、SiO2、CaO、Fe2O3、TiO2、Na2O和MgO,如表1所示。經合計,7種主要成分的含量為84.52%。

表1 赤泥提鋁渣的化學成分

1.3 物相分析

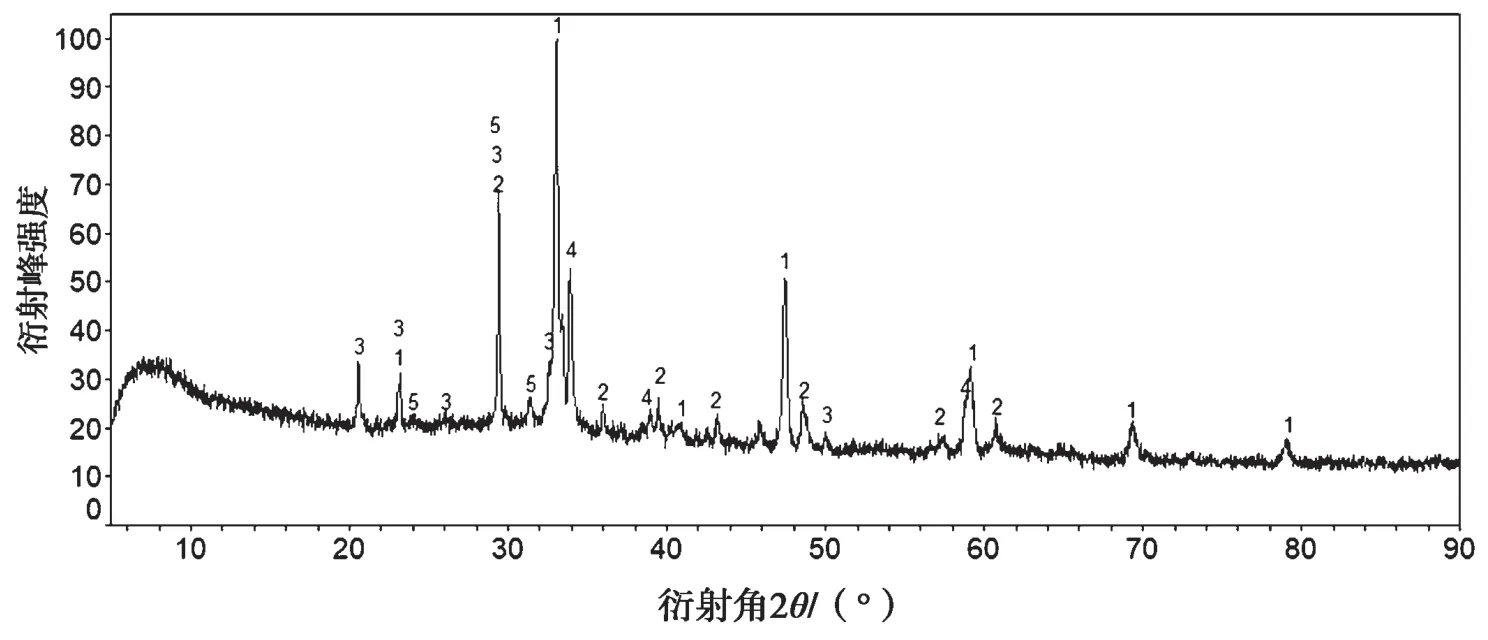

赤泥提鋁渣的X射線衍射(XRD)分析如圖1所示。赤泥提鋁渣礦物相主要有鈣鈦礦、碳酸鈣(方解石)、硅酸二鈣、鈣鋁榴石和鈣黃長石,還有一部分由含鈉鈣的鋁硅酸鹽非晶相組成。另外,總體衍射譜的背景值偏高且小角度衍射譜峰型很寬,說明還存在一定量的非晶質及隱晶質。

圖1 赤泥提鋁渣的XRD分析譜圖

2 試驗方法

試驗分別采用選礦和酸浸的方式進行鈦的分離。選礦方式包括重選、搖床、磁選和浮選,酸浸采用硫酸作為浸出劑。

2.1 選礦試驗

通過選礦試驗分別得到精礦和尾礦,精礦和尾礦經液固分離與干燥后,送樣分析鈦含量,最終通過精礦和尾礦的產率以及鈦含量計算鈦的回收率。

2.2 酸浸試驗

將計量好的硫酸溶液和赤泥提鋁渣倒入燒杯中,在設定溫度下于水浴鍋中攪拌浸出。反應結束,液固分離,浸出渣洗滌和干燥,然后送樣分析鈦含量,通過渣率及鈦含量計算鈦的浸出率。

3 結果及討論

3.1 選礦試驗

選礦試驗主要有4種,即重選試驗、搖床試驗、磁選試驗和浮選試驗。

3.1.1 重選試驗

室溫下,固態渣的密度可近似地用加和法估算,其計算公式[17]為

式中:ρ渣為固態渣的密度,g/cm3;αM為固態渣中成分M的密度,g/cm3;ωM為固態渣中成分M的質量分數,%。

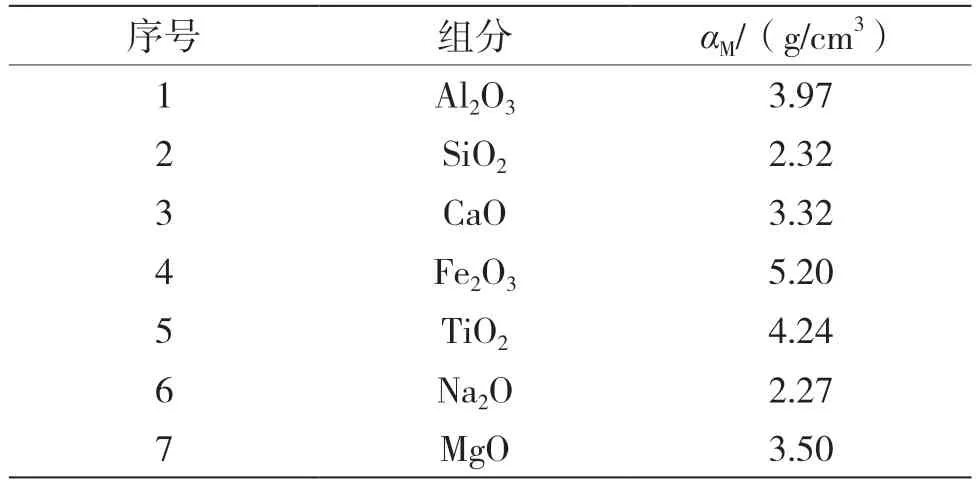

固態渣中不同組分的密度如表2所示。

表2 固態渣中不同組分的密度

CaTiO3理論密度為4.01 g/cm3,硅酸二鈣(2CaO·SiO2)理論密度為2.97 g/cm3。根據表1數據和式(1)計算,赤泥提鋁渣的密度為2.80 g/cm3,由于其主要化學成分含量為84.52%,可判斷實際赤泥提鋁渣的密度大于2.80 g/cm3。因此,赤泥提鋁渣密度與硅酸二鈣的密度相近。

礦石重選難易性主要由待分離物料的密度差決定,可用重選可選性判斷準則進行判斷,其計算公式[18]為

式中:E為重選可選性判斷準則參數;ρ為水的密度,g/cm3;ρ1為被分選物料中低密度組分的密度,g/cm3;ρ2為被分選物料中高密度組分的密度,g/cm3。

一般認為,E>2.50時,礦石極易選;1.75<E≤2.50時,礦石易選;1.50<E≤1.75時,礦石可選;1.25<E≤1.50時,礦石難選;E≤1.25時,礦石極難選。由于赤泥提鋁渣密度與硅酸二鈣的密度相近,根據式(2)計算,鈣鈦礦與硅酸二鈣分選的E值為1.53,可見,重選不易分選赤泥提鋁渣中的鈦,因此重選不適用于赤泥提鋁渣中鈦的分離與富集。

3.1.2 搖床試驗

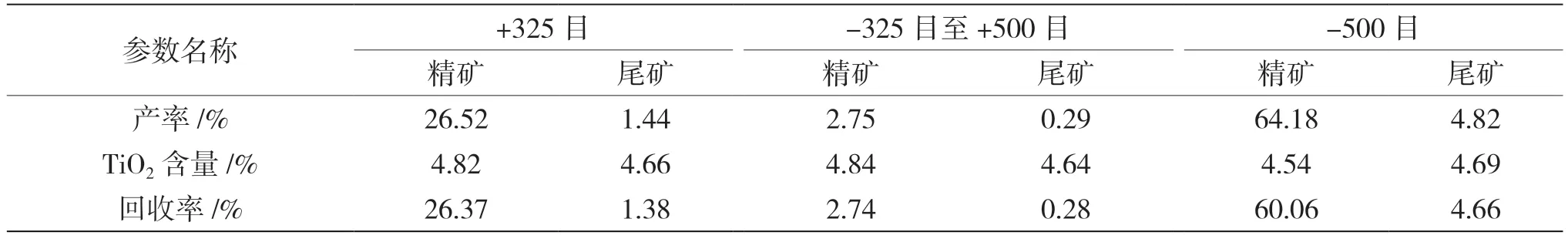

搖床是一種利用不同密度和粒度的礦粒在搖床表面受到的不同機械合力來進行分選的設備,其富集比高,廣泛地應用于鈦的分選。對于不同類型的礦石,搖床的最佳分選粒度是不同的,粒度過粗或者過細對于分選指標都會產生明顯的影響。對赤泥提鋁渣進行粒級篩分,篩分粒度分別為+325目、-325目至+500目、-500目,采用1 000 mm×500 mm的搖床對3個粒級的原料分別進行分選試驗。分級搖床試驗結果如表3所示。由表3可知,3個粒級搖床試驗中,鈦在精礦和尾礦中的含量基本相同,因此,在試驗條件下,搖床無法實現赤泥提鋁渣中鈦的分離與富集。

表3 分級搖床試驗結果

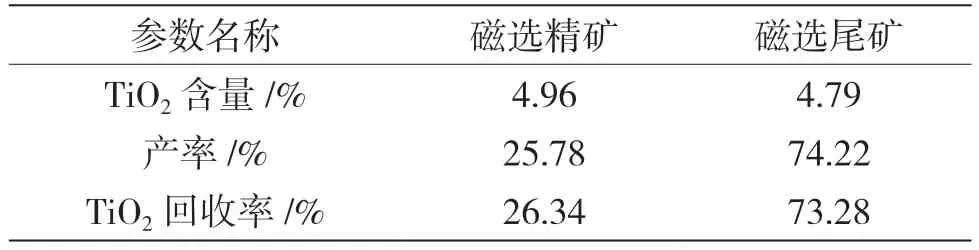

3.1.3 磁選試驗

鈣鈦礦的比磁化系數為24×10-6cm3/g,有弱磁性,用濕式強磁選機進行磁選試驗。試驗結果如表4所示。由表4可知,磁選精礦和尾礦中鈦含量基本相同,因此,在試驗條件下,強磁選不能實現赤泥提鋁渣中鈦的分離與富集。

表4 強磁選試驗結果

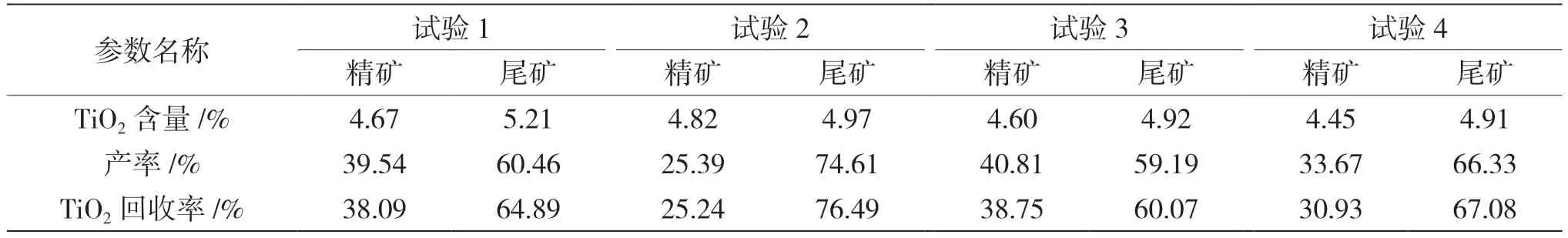

3.1.4 浮選試驗

采用5組不同藥劑對赤泥提鋁渣進行浮選試驗,結果如表5所示。試驗1中,油酸用量為400 g/t礦,糊精用量為50 g/t礦,2#油用量為50 g/t礦;試驗2中,糊精用量為500 g/t礦,甲苯用量為400 g/t礦,BK43捕收劑用量為650 g/t礦,2#油用量為50 g/t礦,硫酸(濃度10%)用量為24 000 g/t礦;試驗3中,草酸用量為1 000 g/t礦,油酸用量為400 g/t礦,2#油用量為50 g/t礦;試驗4中,水玻璃(濃度5%)用量為1 000 g/t礦,油酸用量為400 g/t礦,2#油用量為50 g/t礦。由表5可知,浮選精礦和尾礦中鈦含量基本相同,因此,在試驗條件下,浮選不能實現赤泥提鋁渣中鈦的分離與富集。

表5 浮選試驗結果

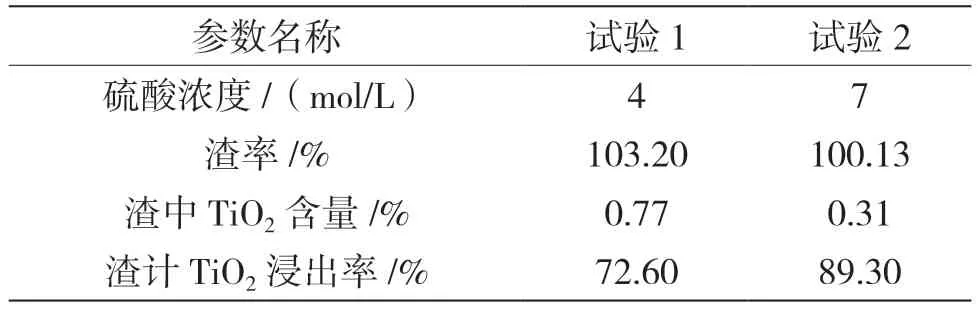

3.2 酸浸試驗

酸浸試驗以硫酸為浸出劑,在溫度90 ℃、浸取時間2.5 h、液固比4∶1的條件下考察不同硫酸濃度(4 mol/L和7 mol/L)對鈦浸出效果的影響,如表6所示。由表6可知,在酸浸試驗條件下,大部分TiO2被浸出到溶液中,為赤泥提鋁渣中鈦的回收提供了可能性。

表6 酸浸試驗結果

4 結論

赤泥提鋁渣粒度細,其中的鈦主要以獨立礦相鈣鈦礦的形式存在。本文以赤泥提鋁渣為研究對象,開展選礦試驗和酸浸試驗,以實現渣中鈦的分離。選礦試驗表明,根據重選可選性判斷準則,重選無法實現赤泥提鋁渣中鈦的分離與富集;在試驗條件下,搖床、磁選、浮選得到的精礦和尾礦中鈦含量基本相同,亦不能實現赤泥提鋁渣中鈦的分離與富集。在酸浸試驗條件下,大部分鈦可被浸出到溶液中,說明赤泥提鋁渣通過酸浸方式回收鈦具有一定的可能性。